20 minute read

Sanierung der Carolabrücke in Dresden

Einsatz nichtmetallischer Bewehrung für Geh- und Radwege Sanierung der Carolabrücke in Dresden

von Manfred Curbach, Robert Franke, Harald Michler

Advertisement

1 Elbequerung: Carolabrücke in Dresden © Harald Michler

Der Einsatz nichtmetallischer Bewehrungen in der Bauwirtschaft gewinnt zunehmend an Bedeutung und besitzt auch in dem Bauforschungsprojekt C³ – Carbon Concrete Composite eine hohe Relevanz. Um diese Bauweise erfolgreich etablieren zu können, müssen die Vorzüge der nichtmetallischen Bewehrung entsprechend exemplifiziert werden. Die Anwendung von Basalt- und Carbonbeton zur Verbesserung der Lebensdauer von Brückenkappen auf der Dresdner Carolabrücke ist einmalig und verdeutlicht die Vorteile des zukunftweisenden Materials.

1 Einleitung

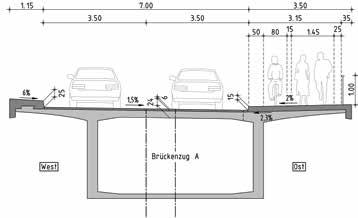

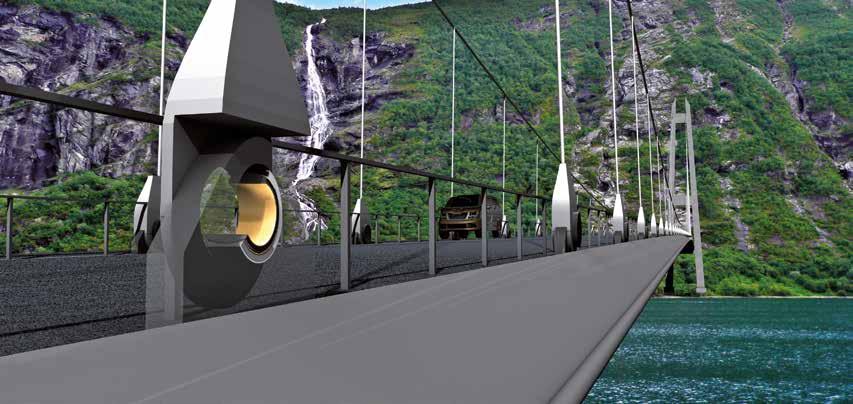

Von allen Dresdner Elbbrücken wird die Carolabrücke als die geradlinige bezeichnet (Bild 1). Die Geradlinigkeit ist nicht das einzige Merkmal der Elbquerung, die Brücke verfügt über nur einen Pfeiler. Zwei von ursprünglich drei wurden durch die Waffen-SS im Zweiten Weltkrieg gesprengt. Die Schäden waren so gravierend, dass der Wiederaufbau in der alten Form nicht mehr möglich war. Heute gilt die Carolabrücke als wichtiger Verkehrspunkt. Rund 40.000 Fahrzeuge überqueren sie täglich. Obwohl die Brückenkappe keinen direkten Lasteinwirkungen ausgesetzt ist, gehört sie, bedingt durch die Umwelteinflüsse, zu den am stärksten beanspruchten Bauteilen. Nicht nur Salze und Kohlendioxidemissionen spielen eine entscheidende Rolle, zusätzlich wirken auch thermische Beanspruchungen auf sie ein. Die 1971 errichtete Carolabrücke überführt mit einer Länge von ca. 375 m die Bundesstraße B 170 in Dresden über die Elbe. Der Brückenzug besteht aus drei Überbauten als Gerberträger mit Spannbetonhohlkästen. Die größte Stützweite beträgt im Stromfeld 110 m. Eine erste Instandsetzung des Brückenzuges ist jetzt zwingend erforderlich. Seit November 2019 dauern die Sanierungsmaßnahmen an, die verschiedene Erhaltungsmaßnahmen zum Ziel haben. Hierzu zählen unter anderem Anpassungen an die gegenwärtigen Nutzungsanforderungen, Erneuerung des Fahrbahnbelages und der Brückenabdichtung, Sanierung am Spannbetontragwerk, Austausch der Fahrbahnübergangskonstruktionen. Da der vorhandene Brückenquerschnitt nicht ausreicht, muss die Kappe für einen zeitgemäß breiten Geh- und Fahrradweg entsprechend erweitert werden (Bild 2, 3).

2 Querschnitt durch den Gesamtbrückenzug © Landeshauptstadt Dresden

Stahlbetonbauteile müssen mit einer relativ dicken Betondeckung versehen werden, um den darin verbauten Stahl vor Korrosion zu schützen. Dabei gilt es die alkalische Schutzwirkung des Betons aufrechtzuerhalten. Durch den Einfluss von CO2 findet in seinen oberflächennahen Bereichen eine chemische Umwandlung der alkalischen Bestandteile statt. Die für den Beton unbedenkliche Reaktion der sogenannten Carbonatisierung hat eine Absenkung des alkalischen Milieus zur Folge, welches aber sehr wichtig ist für den Korrosionsschutz der Stahlbewehrung. Eine ausreichende Betondeckung sorgt daher für entsprechende Widerstandsfähigkeit während der gesamten Nutzungszeit. Weiterhin sichern die Nachweise zur Begrenzung der Rissbreite im Stahlbetonbau die Dauerhaftigkeit des Bauteils und sind dafür zuständig, dass keine Feuchtigkeit die Bewehrung erreicht. Feine Risse im Beton sind keine Seltenheit, breite Risse können jedoch den Feuchteintrag und das Eindringen von Tausalzen begünstigen und so eine Bewehrungskorrosion auslösen. Die Schutzwirkung und damit die Dauerhaftigkeit der Stahlbetonkonstruktion hängen also im Wesentlichen von der Betondeckung ab. Im Stahlbetonbau wird die Dichtigkeit im Allgemeinen über die Rissbreitenbeschränkung, das heißt die eingelegte Bewehrung, gewährleistet. Alle Zugbeanspruchungen müssen zunächst vom Beton selbst aufgenommen werden, was häufig nicht gelingt und zu den bekannten Schäden führen kann, da die Auslegung des Kappenbetons einen Spagat zwischen Witterungsbeständigkeit und Festigkeit darstellt. Daraus erschließen sich zusätzliche Maßnahmen zur Geringhaltung der Rissbreiten in der Betondeckung und infolgedessen zur Verbesserung der Gebrauchstauglichkeit und Dauerhaftigkeit. Bei den Sanierungsmaßnahmen der Carolabrücke entschied sich die Landeshauptstadt Dresden für das Anwenden nichtrostender Bewehrung. Während bei der Altstadtseite eine Basaltbewehrung zum Einsatz kommt, wird die Neustadtseite mit Carbon instandgesetzt. In beiden Fällen handelt es sich generell um einen Verbundwerkstoff aus Bewehrungsstrukturen in Form von Matten und Stäben sowie Beton unter Verwendung nachhaltiger Bindemittel und Betonzusammensetzungen.

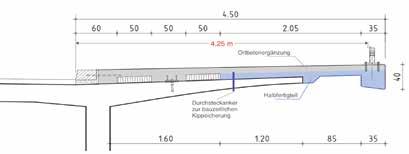

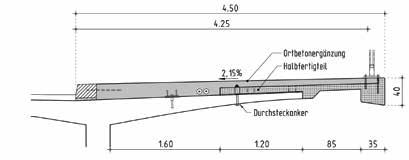

3 Bestand mit schmalem Geh- und Radweg © Leonhardt, Andrä und Partner AG

4 5 Varianten der Kappe als Halbfertigteil © Leonhardt, Andrä und Partner AG

Die nichtrostende Bewehrung kann, so der Auftrag der Stadt Dresden, innerhalb der sonst erforderlichen Betondeckung von 4,50 cm (plus Verschleißschicht) angeordnet werden, da kein Korrosionsrisiko zu erwarten ist. Die Bewehrung wird genau dort positioniert, wo Risse infolge von Biegung und Zwang infolge von Temperaturgradienten im Bauteil entstehen. Der Einsatz entsprechend feiner Bewehrung sollte gelingen, um das Rissbild dahingehend zu beeinflussen, dass die Rissbreiten minimiert werden. Die Korrosionsbeständigkeit von Carbon und Basalt ermöglicht eine geringe Betondeckung für die Materialien und die optimale Ausnutzung der Betondicken. Auf die Anordnung von Aussparungen lässt sich bei der Ausführung verzichten. Am Beispiel des Kappenquerschnittes (Bild 4, 5) für den verbreiterten Geh- und Radweg der Carolabrücke soll dieses Vorgehen in der Praxis erprobt und sollen Erfahrungen gesammelt werden. Als Vorbereitung wurde ein Einbautest durchgeführt, um die Beeinflussung der Rissentwicklung durch eine zusätzliche nichtmetallische Bewehrung versuchstechnisch zu ermitteln. Über den Einbauversuch und die versuchstechnische Ermittlung der Rissbreitenentwicklung für die verschiedenen nichtmetallischen Bewehrungen wird im Folgenden berichtet.

2 Auswahl des geeigneten Materials

Die Auswahl des geeigneten Materials wurde in einem vorbereitenden Screening hinsichtlich des Grundmaterials, der Geometrie, Steifigkeit, Kompatibilität und des Verbundes untersucht. Im Anschluss wurde eine Empfehlung für drei Bewehrungsmaterialien ausgesprochen. Dies war jedoch an die Bedingung geknüpft, dass das Betonieren der Brückenkappe durch die nichtmetallische Bewehrung hindurch möglich sein muss. Überprüft wurde diese Eignung in einem Einbauversuch im Maßstab 1:1. Bei der Wahl der geeigneten Bewehrung kommen die Grundmaterialen Glas, Basalt und Carbon in Betracht. Sie alle sind als Multifilamentbündel verfügbar, die aus jeweils mehreren Tausend Endlosfilamenten bestehen. Mit einer Kunststoffmatrix werden sie zu einem leistungsfähigen Kompositmaterial verbunden. Glas und Basalt können von den maßgebenden Eigenschaften relativ eng beieinander- liegen, im Gegensatz zu Carbon sind sie in der Regel weniger alkalibeständig. Dies wird deshalb vorsorglich bei Glas und Basalt durch eine Überbemessung ausgeglichen. Im Gegensatz zu Carbon wird bei beiden ein gewisses Kriechen beobachtet. Im Kompositmaterial wird das Kriechen aber weitgehend vom Matrixmaterial dominiert, so dass auch bei carbonbasierten Bewehrungselementen ein solches Verhalten auftreten kann. Die Betondeckung der Stahlbewehrung ist mit ≥ 45 mm konzipiert, wogegen die nichtmetallische Bewehrung mit > 15 mm Betondeckung zuzüglich 5 mm Verschleißschicht verlegt werden soll. Die Betondeckung bei Rundstabbewehrungen wird in den aktuellen Normenentwürfen mit dem einfachen Durchmesser des verwendeten Größtkorns bzw. dem zweifachen Stabdurchmesser angegeben. Der Stab Thyssen Carbon4ReBAR ist aktuell nur mit einem Außendurchmesser von 10 mm lieferbar und sprengt damit die vorgegebene Dimension. Der kleinste Glasstab Schöck-ComBar hat als Nenndurchmesser 8 mm und einen Außendurchmesser von 9 mm, was nahe der gesetzten Grenze liegt. Aktuell werden Angaben von Durchmessern von nichtmetallischen Bewehrungen noch sehr uneinheitlich verwendet, was einen direkten Vergleich erschwert. In Bezug auf den Verbund zeigt sich, dass glatte Stäbe eher ungeeignet sind, um genügend Verbundkraft je Längeneinheit zur Verfügung zu stellen und somit ein entsprechend feinverteiltes Rissbild zu erzielen. Dies gilt für alle Grundmaterialien. Die für den Einsatz als Betonbewehrung vorgesehenen Stäbe weisen eine verbundverbessernde gestaltete Oberfläche auf. Hierzu kommen unter anderem Rillenfräßungen, wie beim Schöck-Stab oder Thyssen-Stab, oder auch »schraubenförmige« Umwickelungen, wie beim Solidian-Stab, zur Anwendung. Neben dem Verbundverhalten bestimmt die Steifigkeit der Bewehrung das Rissbild maßgebend. Der Erfahrungsschatz im Bauwesen basiert hierbei hauptsächlich auf dem Betonstahl mit einem E-Modul bis zur Fließgrenze von ca. 210 GPa. Örtliche Überbelastungen werden dann durch das Fließen abgebaut und ermöglichen das bekannte duktile Tragverhalten im Stahlbeton. Ein »Fließen«, Kurzzeit unter Last, kann für keines der betrachteten nichtmetallischen Materialien beobachtet werden. Ein sprödes Reißen im Rissquerschnitt ist über die Bemessung oder über geeignet abnehmende Verbundeigenschaften zu vermeiden. Im Rahmen der gewählten Bauaufgabe sollte die Steifigkeit den Wert von 200 GPa nicht deutlich unterschreiten. Beim Schöck ComBar liegt die Steifigkeit bei ca. 60 GPa (Glasstab), bei einem solidian GRID oder solidian REBAR bei ca. 200 GPa (Carbon). Glas hat hier also einen systembedingten Nachteil, der aber über einen extrem guten Verbund oder die eingesetzte Bewehrungsfläche egalisiert werden könnte. Wünschenswert wären höhere Werte bei den Steifigkeiten, was sich mit der Verwendung von ultrahochmoduligen (UHM-)Carbonfasern für Bewehrungsstäbe im Carbonbeton erreichen ließ. UHM-Fasern auf Basis von Pech wären hier wirtschaftlich interessant, denn sie zeichnen sich durch einen im Vergleich zum Bewehrungsstahl und herkömmlichen Carbonstäben sehr hohen Elastizitätsmodul aus, allerdings auch durch eine extrem niedrige Bruchdehnung. Um die Kompatibilität zu überprüfen, wird die Bewehrung mit einem etablierten C25/30 LP (Kappenbeton) eingesetzt.

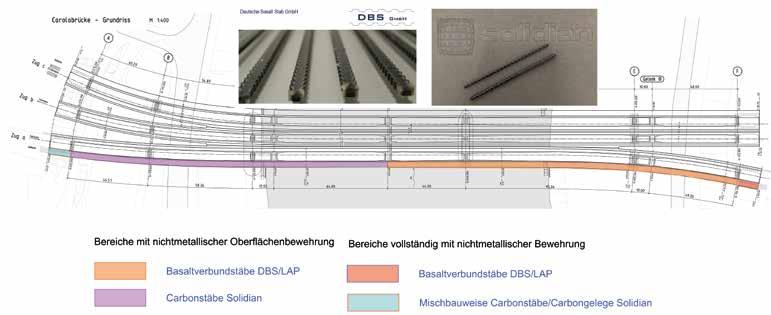

6 Aufteilung der Materialien gemäß Ausschreibungsplanung © Leonhardt, Andrä und Partner AG

Eine Verarbeitung im Erfahrungsschatz üblicher Kappenbaustellen sollte möglich sein. Damit muss sichergestellt sein, dass der Beton von oben durch die Bewehrungen eingebaut werden kann. Eine als Mindestwert definierte notwendige Maschenweite von ca. 50 mm erweist sich im Einbautest als noch zu klein, um das Größtkorn (d = 16 mm) im Wesentlichen ungehindert durchzulassen. Im Rahmen einer feinverteilten Bewehrung zur Minimierung der Rissbreiten und Rissabstände wird das größte baupraktische Raster deshalb mit 10 cm festgelegt. Mit jenen Überlegungen wird ein mattenförmiges Gelege der Firma solidian neben stabförmigen Bewehrungen gefunden. Der Einsatz von »feineren« Gelegen wie SITGrid039 oder gar SITGrid040 analog [2] gelingt nicht, da im Sinne der Rissverteilung bei ihnen die Einbautechnologie angepasst und ein nachträgliches »Rütteln« zum Einbau der textilen Bewehrung durchgeführt werden müsste. Dazu würden sie auf den frischen abgezogenen Beton aufgelegt und mittels einer Rüttelmaschine ca. 8–10 mm in den Beton eingearbeitet. Dabei findet ein entsprechendes Nachverdichten der oberen Betonbereiche statt, was sich im Allgemeinen positiv auf die Oberflächenqualität auswirkt, da sich ein dichteres Gefüge ergibt [1]. Im Bereich der Kappe kann sich die Nachverdichtung aufgrund der Verwendung von Luftporenbildnern (LP) aber als kontraproduktiv erweisen. Insgesamt scheint der Einsatz von »engeren« Textilien durchaus eine Überlegung wert. Die weitreichenden Konsequenzen bedürfen jedoch noch einer weitergehenden Analyse und Betrachtung. Mögliche nichtmetallische Bewehrungen werden inzwischen von etlichen Anbietern geführt, für die wenigsten liegen in Deutschland aber Zulassungen oder Regelwerke vor. Das Unternehmen Schöck Bauteile hat hier für die ComBar-Serie eine Allgemeine bauaufsichtliche Zulassung des Deutschen Institutes für Bautechnik erlangt [3]. Im Rahmen der Vorhaben des Bauforschungsprojekts C³ – Carbon Concrete Composite, das vom Bundesministerium für Bildung und Forschung gefördert wird, sind etliche Versuchswerte und Erfahrungen zu jenen Materialien vorhanden. In die Wertung werden demzufolge angefragte Preise inklusive der Internetrecherche und der aktuellen Versuchserfahrung am Institut für Massivbau der Technischen Universität Dresden einbezogen.

3 Versuche zur Umsetzung 3.1 Geometrie und Ziel

Für den großflächigen Einbauversuch wird eine Testfläche von ca. 4 m × 10 m hergestellt. Diese Fläche repräsentiert die spätere Kappe mit einer Dicke von 17–20 cm und einer üblichen Stahlbetonbewehrung mit d = 10 mm und einem Abstand s = 12,50 cm. Auf dieser Grundbewehrung wird die nichtmetallische Bewehrung verlegt. Die Gesamtfläche wird dazu in drei Felder für die einzelnen Bewehrungen unterteilt. Ziel des Einbauversuches ist es, die Fertigungstechnologie einer ersten praktischen Erprobung zu unterziehen und eventuelle Schwachstellen rechtzeitig zu erkennen. Darauf aufbauend kann dann die Ausführungsplanung für die Brücke erfolgen. Im zweiten Teil werden Stahlbetonbalken mit einem Querschnitt von ca. 26 cm × 50 cm hergestellt und mit einer unteren und oberen Stahlbetonbewehrung wieder mit d = 10 mm versehen. In der oberen Betondeckung von 4,50 cm wird die nichtmetallische Bewehrung eingebaut. Diese Versuchsträger werden einem VierPunkt-Biegeversuch unterzogen. Damit wird eine Beanspruchung erzeugt, die mit dem Zwang aus Temperaturgradient im realen Bauteil vergleichbar ist. Auf die Simulation eines reinen zentrischen Zwangs muss leider verzichtet werden. Die im Vier-Punkt-Biegeversuch gezogene Seite wird mittels Photogrammetrie ausgewertet und so eine Vielzahl an Rissbreitenmessungen zur statischen Auswertung gewonnen.

7 8 9 Eingebaute Bewehrung: solidan Remat, solidan Grid und Basalt T4 (v.l.n.r.) © Harald Michler

3.2 Großflächiger Einbauversuch

Der großflächige Einbauversuch stellt den Querschnitt der geplanten verbreiterten Kappe dar, wobei Halbfertigteile mit einer Ortbetonergänzung aus C 25/30 LP kombiniert werden. Im Bereich der Kanäle zur Gewichtseinsparung werden die Richtlinien bezüglich der Bauteilstärke nur knapp eingehalten. Zusätzlich wird dieses Problem an der Carolabrücke noch dadurch verschärft, dass zur Herstellung der um 1,10 m verbreiterten Geh- und Radwege eine Bautechnologie unter Verwendung von Halbfertigteilen die einzige ökonomisch sinnvolle Variante ist. Ihr Nachteil ist, dass an den Fertigteilfugen und am Übergang zum reinen Ortbetonquerschnitt Unstetigkeiten entstehen, die eine erhöhte Rissneigung aufweisen. Daher werden zusätzliche Maßnahmen zur Geringhaltung der Rissbreiten und damit zur Verbesserung der Gebrauchstauglichkeit und Dauerhaftigkeit ergriffen. Konkret wird in der Betondeckung eine zusätzliche nichtmetallische Bewehrung eingebaut, um die Rissbreiten weiter zu begrenzen. Der Versuch liefert Erkenntnisse bezüglich ihres Einbaus, der Durchführung der Betonage (Arbeitsabläufe und Betonierzeiten) und der Lagegenauigkeit. Die Testfläche ist ein 1:1-Modell der geplanten Brückenkappe. Hier wird in jedem Material ein Stoß der Bewehrung in Längsrichtung ausgebildet, und es werden jeweils zwei Fertigteilfugen von dem Bewehrungsmaterial gekreuzt. Damit stehen jeweils ca. 4 m für jedes Material der nichtmetallischen Bewehrung zur Verfügung. Die erforderliche Unterstützung der nichtmetallischen Bewehrung wird vom jeweiligen Hersteller vorgegeben und mit zusätzlichen Abstandhaltern auf der Stahlbewehrungslage realisiert. Den Einbau der Stahl- und der nichtmetallischen Bewehrung sowie das Betonieren übernimmt die Firma Hentschke Bau. Die Betonage erfolgt von einem fahrbaren Wagen aus, um die Bewehrung beim Betonieren nicht betreten zu müssen. Zum Einsatz kommen zudem eine Betonpumpe und das übliche Equipment. Die eingesetzten Flaschenrüttler müssen allerdings in der Größe beschränkt werden, um das Bewehrungsraster der nichtmetallischen Bewehrung durchdringen zu können. Im Nachgang wird die Oberfläche mit einer Rüttelbohle abgezogen und ein Besenstrich aufgebracht. Insgesamt kann der Einbauversuch als erfolgreich bewertet werden, eine spätere Lagekontrolle der nichtmetallischen Bewehrung bestätigt dies. Die Bewehrungen solidian Remat und Basaltstab haben das Betonieren lagerichtig überstanden. Für das Material solidian Grid ist eine solche Art des Betonierens nicht optimal, es ist aber dennoch einbaubar. Dies und die unbefriedigende Lagegenauigkeit nach dem Einbau führen zum Entschluss, auf den Einsatz von SoliGrid auf der Brücke zu verzichten. Mit gewissen Optimierungen im Herstellprozess sollte sich die Einbauzeit deutlich verringern lassen. Der Einbauversuch verdeutlicht, dass eine spezielle Schulung für den Einbau einer nichtmetallischen Bewehrung nicht erforderlich ist und lediglich eine entsprechende Einweisung in die speziellen Anforderungen und Gegebenheiten als ausreichend angesehen wird.

3.3 Überprüfung der Rissweiten

Die Überprüfung der Leistungsfähigkeit erfolgt an Versuchen im Bauteilmaßstab. Mit diesen Versuchen wird der Einfluss der nichtmetallischen Bewehrungen auf die Entwicklung der Rissbreiten gezeigt. Speziell bei Kappen tritt Zwang in zweierlei Gestalt auf, der zu einer Rissbildung führt: in erster Linie der zentrische Zwang, hervorgerufen durch eine Temperaturänderung im Bauteil. Solche Temperaturänderungen sind jahreszeitlich bedingt und werden von Effekten, wie dem Schwinden, verstärkt. Zum anderen tritt Zwang infolge eines Temperaturgradienten zwischen Bauteiloberfläche und Bauteil kaum auf. Während der zentrische

B 01 B 02 B 03 B 04 B 05a B 05b

solidian solidian Basaltstab T4 ohne NWM5-001-17-130 SITgrid040 GRID REBAR

Handelsname

Material Faserstrang

Material Matrix solidian solidian Deutsche GRID Q71/71- REBAR Ø 4- Basalt Stab CCE-51 CCE T4

Carbon Carbon Basalt

Epoxidharz Epoxidharz Polyesterharz

Achsabstand der »Stränge« 71 mm Einzelstrangquerschnittsfläche 3,62 mm² - 1,8 mm²

Strangquerschnittsfläche 3,62 mm² 12,6 mm² 7,2 mm² Stabquerschnitt

Bewehrungsquerschnittsfläche 51 mm²/m 126 mm² 72 mm² Stabquerschnitt

Char. Bruchfestigkeit [MPa] 3.200 längs 2.300 1.950 bezogen auf 3.400 quer Stabquer-

Faserquerschnittsfläche schnitt

E-Modul [N/mm² | MPa] >200.000 159.000 85.000 Stabquerschnitt ITM der TU Dresden --Wilhelm Kneitz SITgrid040

Carbon Carbon

Lefasol BT91001-1 CHT TRC VP Lefatex A317; CHT

12,7 mm

1,81 mm²

1,81 mm² 12,7 mm

1,81 mm²

1,81 mm²

142 mm² 142 mm²

ca. 2.750

ca. 221.000 ca. 3.000

ca. 210.000

10 Übersicht der Prüfkörper und Kennwerte der Bewehrung © Technische Universität Dresden

Zwang durch einen zentrischen Zugversuch simuliert werden müsste, kann der Zwang aus dem Temperaturgradienten lediglich über eine Biegebeanspruchung simuliert werden. Da Biegeversuche relativ einfach und gutmütig sind und hierbei sichergestellt ist, dass mehrere Risse zur Untersuchung entstehen, wird die Auswirkung der Bewehrung auf die Entwicklung der Rissbreiten in Vier-PunktBiegeversuchen ermittelt. Es werden Stahlbetonbalken hergestellt mit der gleichen Technologie wie im Einbauversuch, aber in kleineren Abmessungen. Die balkenartigen Bauteile haben einen Querschnitt von ca. 26 cm × 50 cm und werden mit einer unteren und oberen Stahlbetonbewehrung (d = 10 mm) versehen. In der oberen Betondeckung von ca. 4,50 cm wird die nichtmetallische Bewehrung eingebaut bzw. werden die Gelege (B 05a, B 05b) von oben eingerüttelt. Diese Versuchsträger werden einem Vier-Punkt-Biegeversuch unterzogen. Bild 10 enthält Angaben zu den Materialien, in Bild 11–14 sind sie dargestellt.

11 B 01 © solidian GmbH 12 B 02 © solidian GmbH

13 B 03 © Deutsche Basalt Stab GmbH 14 B 05 © Technische Universität Dresden

15 Einsatz eines Oberflächenrüttlers © Harald Michler

Mit den Materialien B 05a und B 05b wird ein anderer Lösungsansatz gewählt, und zwar ergänzend zum Einsatz auf der Carolabrücke. Der Bewehrungsquerschnitt wird deutlich besser verteilt, so dass ein relativ dichtes Gitter entsteht, wie es beispielsweise für die Verstärkungszulassung »Tudalit« (Textilbewehrter Beton) [2] angewendet wird. Der lichte Abstand zwischen den Garnen beträgt nur ca. 8 mm, lediglich ein nachträgliches Einrütteln in die frische Betonoberfläche ist möglich. Dies geschieht durch den Einsatz eines Oberflächenrüttlers und bewirkt eine Verdichtung der Oberfläche (Bild 15), was erst einmal im Widerspruch steht zum Einsatz von Luftporen. Bezüglich der Dauerhaftigkeit auf dem Bauwerk sind hier zusätzliche Untersuchungen durchzuführen. In einem früheren Forschungsvorhaben wurden mit einem derartigen System relativ gute Ergebnisse erzielt, wobei noch nicht die Leistungsfähigkeit der heute existierenden Textilien genutzt werden konnte. Daran soll mit aktuellen Textilien angeknüpft werden, um eine alternative Methode der Kappenherstellung bereitstellen zu können. Der Gedanke, eine Bewehrung möglichst nah an der Oberfläche einzubauen und damit Risse noch effektiver in der Rissbreite zu beschränken, wird noch konsequenter umgesetzt [1].

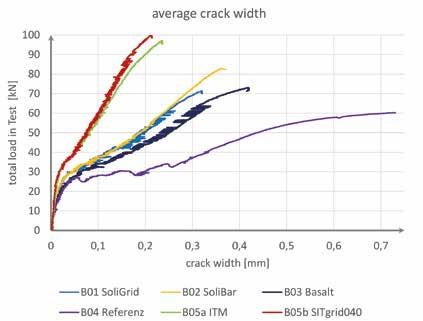

3.3 Gegenüberstellung der Ergebnisse

Das Ergebnis der hier aufgeführten Versuche verdeutlicht, dass eine zusätzliche Lage nichtmetallischer Bewehrung, die oberflächennah in den Betonquerschnitt eingebracht wird, zur Verringerung der Rissweiten führt. Bild 16 zeigt die mittleren gemessenen Rissbreiten bei jeweils gleicher Biegebeanspruchung: Die eingebauten Bewehrungen B 01, B 02 und B 03 halbieren die auftretenden Rissbreiten gegenüber dem Referenzprüfkörper ohne zusätzliche nichtmetallische Armierung. Die in den Prüfkörpern B 05a und B 05b nachträglich eingerüttelten textilen Bewehrungsstrukturen liegen noch näher an der Bauteiloberfläche und liefern die größte Rissweitenreduzierung, eine zweite Halbierung. Aufgrund des nachträglichen Einrüttelns sind sie jedoch nicht direkt vergleichbar. Auch der Einbau der Zulagebewehrung vor dem Betonieren der Kappen führte zu einer deutlichen Reduzierung der zu erwartenden Rissweiten: Die Handhabung im Betonierprozess beeinflusst die Materialauswahl maßgebend. Die erreichte Reduzierung ist für die untersuchten Materialien nahezu identisch. Bezogen auf die Reduzierung der Rissbreiten, heißt die Reihenfolge solidian Remat, solidian Grid, Basaltstab, wobei sich SoliBar und SoliGrid den ersten Platz teilen. Ein leichter Pluspunkt für den solidian Remat ist, dass er ein etwas höheres Lastniveau bedienen kann, das weder von SoliGrid noch von Basaltstab erreicht wird. Nimmt man den Einbau hinzu, so sollte man solidian Grid zugunsten von solidian Rebar bzw. solidian Remat komplett aufgeben. Eine andere Wertung wird sich ergeben, wenn eine Kostenbetrachtung hinzugezogen wird. Im Hinblick darauf sollten alle drei Materialien parallel im Bauwerk vorgesehen werden, um die Langzeitbeobachtung in eine abschließende Bewertung mit einfließen lassen zu können. In der Umsetzung werden dann aber nur solidian Remat und Basaltstab auf der Brücke eingesetzt. Die durchgeführten Tests haben für alle Kandidaten eine gute Brauchbarkeit erwiesen, keiner von ihnen muss zur Rissbreitenbegrenzung ausgeschlossen werden.

16 Vergleich der durchschnittlichen Rissweiten © Technische Universität Dresden

Lesen Sie – wann und wo immer Sie wollen!

www.maurer.eu

Ausgabe 5 .2019

Brückenbauwerke

Thierschbrücke in Lindau am Bodensee Die Schlange bei Frankenberg Schrägseilbrücke in Frankenberg Bow River Footbridge and Utility Crossing in Banff Siegens neue Ufer

www.verlagsgruppewiederspahn.de

ISSN 1867-643X

Der BRÜCKENBAU stand und steht auch online zur Verfügung.

Die jeweils aktuelle Ausgabe finden Sie auf unserer Website:

www.verlagsgruppewiederspahn.de

Ältere Hefte, alle weiteren Zeitschriften und sämtliche Tagungsbände sind unter folgendem Link abrufbar:

www.issuu.com

Die Lektüre via Smartphone, Tablet oder Laptop ist also jederzeit möglich.

Dieses »digitale« Angebot war und bleibt kostenlos.

(Sämtliche Texte und Abbildungen sind natürlich urheberrechtlich geschützt.)

VERLAGSGRUPPE WIEDERSPAHN

mit MixedMedia Konzepts

17 18 Vorbereitete Kappenbaustelle in Dresden © Hentschke Bau GmbH/Harald Michler

4 Fazit und Danksagung

Die Sanierung der Carolabrücke symbolisiert einen wesentlichen Meilenstein, um die Vorzüge eines Einsatzes der nichtmetallischen Bewehrung im Bauwesen zu verdeutlichen. In diesem Projekt werden verschiedene Felder eingerichtet, in denen die einzelnen Bewehrungen im praktischen Einsatz miteinander verglichen werden können. Die Anwendung von Basalt- und Carbonbeton zur Verbesserung der Lebensdauer von Brückenkappen auf der Dresdner Carolabrücke ist einmalig und veranschaulicht die Vorteile des zukunftweisenden Materials. Dank der leichten Kappe mit nichtmetallischer Bewehrung zur zusätzlichen Rissbreitenbegrenzung lassen sich zusätzliche 110 cm gewinnen und somit der Geh- und Radweg auf insgesamt 4,25 m erweitern. Eine solche Erweiterung wäre durch den alleinigen Einsatz von Stahlbeton nicht realisierbar. Der an der Technischen Universität maßgeblich mitentwickelte smarte Baustoff wird erstmals bei der Sanierung einer Großbrücke verwendet. Dadurch gewinnen wir wertvolle Erfahrungen für den praktischen Einsatz von Carbonbeton. Der innovative Einbau eröffnet neue Verwendungsmöglichkeiten. Besonders hinsichtlich einer nachhaltigen Bauweise bietet Carbonbeton ein hohes Einsparungspotential. An der Carolabrücke schaffen wir durch das neuartige Material breitere und vor allem sichere Geh- und Fahrradwege. Was darüber hinaus möglich ist, zeigen wir im sogenannten Cube, dem weltweit ersten Haus aus Carbonbeton, das hier in Dresden entsteht. Bei den im Oktober 2020 fertiggestellten Sanierungsmaßnahmen wird in der Betondeckung eine zusätzliche nichtmetallische Bewehrung eingebaut, um die Rissbreiten weiter zu begrenzen. Dabei werden Halbfertigteile mit einer Ortbetonergänzung kombiniert, für die ein C25/30 mit Luftporen gewählt wurde. Ein Praxistest konnte bisher erste Erkenntnisse bezüglich des Einbaus der nichtmetallischen Bewehrung, der Durchführung der Betonage in puncto Arbeitsabläufe und Betonierzeiten sowie der Lagegenauigkeit liefern.

Besonderer Dank gebührt der Landeshauptstadt Dresden, die bereit ist, den in Dresden entwickelten Carbonbeton in einem vergleichenden Bauvorhaben einzusetzen und von den Vorzügen nicht nur in Form eines so möglichen breiteren Geh- und Radweges zu profitieren, sondern ebenfalls von den Erfahrungen bei Anwendung des Materials. Ein großes Dankeschön gilt Holger Kalbe, Landeshauptstadt Dresden, und seinem Team für den Mut, sich an diese neue Aufgabe heranzuwagen. Stefan Burgard, Leonhardt, Andrä und Partner, danken wir für die Planung der Kappen, die Testfläche und die Bereitstellung der Basaltstäbe. Den Planern gilt unser besonderer Dank, denn das Umsetzen neuer Bauaufgaben bedarf an vielen Stellen besonderer Aufmerksamkeit und unkonventioneller Ideen. Diese zusätzliche Herausforderung hat auch die ausführende Firma Hentschke Bau mit Bravour gemeistert und zudem im Planungsprozess wertvolle Beiträge geleistet. Das Engagement der Bewehrungshersteller solidian und DBS ist hervorzuheben, da sie nicht nur das benötigte Material zur Verfügung gestellt, sondern auch die Planung und den Einbau aktiv unterstützt haben.

Autoren: Prof. Dr.-Ing. Dr.-Ing. E.h. Manfred Curbach Institut für Massivbau Technische Universität Dresden Dr. Robert Franke Straßen- und Tiefbauamt Landeshauptstadt Dresden Dr.-Ing. Harald Michler Institut für Massivbau Technische Universität Dresden

Literatur [1] Michler, H.; Wienke, B.; Butler, M.; Curbach, M.:

Textile Carbon-Bewehrung bei wasserundurchlässigen Betonstrukturen. Schlussbericht des

Forschungsvorhabens der Quinting Zementol

GmbH und der Technischen Universität Dresden im Auftrag der AiF, Nr. KF2495601SU9 & KF2505601SU9, Dresden 2011. [2] Z-31.10-182: Zulassung »Verfahren zur Verstärkung von Stahlbeton mit Tudalit (Textilbewehrter

Beton)«. DIBt 06. Juni 2014 mit Geltungsdauer aktuell bis 1. Juni 2021. [3] Z-1.6-238: Zulassung »Bewehrungsstab Schöck

Combar aus glasfaserverstärktem Kunststoff,

Nenndurchmesser: 8 mm, 12 mm, 16 mm, 20 mm und 25 mm« mit Geltungsdauer aktuell bis 1. Januar 2024. Initiator und Bauherr Landeshauptstadt Dresden, Straßen- und Tiefbauamt, Abt. Brücken- und Ingenieurbau, Dresden

Wissenschaftliche Begleitung und Untersuchungen Technische Universität Dresden, Institut für Massivbau, Dresden Technische Universität Dresden, Otto-Mohr-Laboratorium, Dresden

Planung und Tragwerksplanung Leonhardt, Andrä und Partner, Beratende Ingenieure VBI AG, Dresden

Prüfingenieur Prof. Dr.-Ing. Dr.-Ing. E.h. Manfred Curbach, Dresden

Bewehrungsmaterial und Einbauplanung solidian GmbH, Albstadt

Ausführung Probeflächen und Prüfkörper Hentschke Bau GmbH, Bautzen

Gleitlager-Systemlösungen für den Brückenbau

DEVA bietet kundenspezifische, wartungsfreie Gleitlagerlösungen zur Lagerung von Hänge-, Klapp- oder Schwimmbrücken. Auf Basis unseres umfangreichen Werkstoffportfolios, darunter deva.bm®, deva.glide®, deva.metal® und deva.tex®, legen wir die Lager auf die entsprechenden Anforderungen im Hinblick auf Performance, Funktion, Lebensdauer und Kosten passgenau aus. Die hohe Leistungsfähigkeit der selbstschmierenden Verbundgleitwerkstoffe, die auch unter Extrembedingungen ihre grundlegenden Funktionen behalten, ermöglicht es beabsichtigte als auch ungeplante Bewegungen durch Wind und Vibration sicher abzufangen beziehungsweise reibungsarm zu übertragen. Gleitlagertechnologie von DEVA – bewährt in zahlreichen Brückenbauwerken weltweit.