Paseo 4

Industry UNA RÍA,

&

Heritage

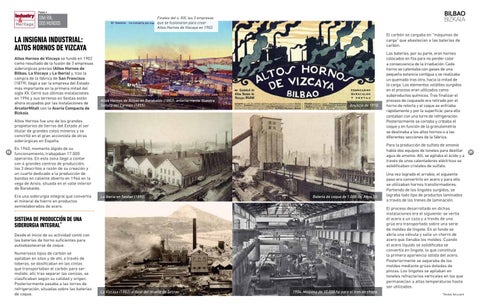

Finales del s. XIX, las 3 empresas que se fusionaron para crear Altos Hornos de Vizcaya en 1902.

DOS MUNDOS

El carbón se cargaba en “máquinas de carga” que abastecían a las baterías de carbón.

LA INSIGNIA INDUSTRIAL: ALTOS HORNOS DE VIZCAYA Altos Hornos de Vizcaya se fundó en 1902 como resultado de la fusión de 3 empresas siderúrgicas previas (Altos Hornos de Bilbao, La Vizcaya y La Iberia) y, tras la compra de la fábrica de San Francisco (1879), llegó a ser la empresa del Estado más importante en la primera mitad del siglo XX. Cerró sus últimas instalaciones en 1996 y sus terrenos en Sestao están ahora ocupados por las instalaciones de ArcelorMitall con la Acería Compacta de Bizkaia.

Altos Hornos de Bilbao en Barakaldo (1882), anteriormente Nuestra Señora del Carmen (1855).

Anuncio de 1918.

Altos Hornos fue uno de los grandes propietarios de tierras del Estado al ser titular de grandes cotos mineros y se convirtió en el gran accionista de otras siderúrgicas en España.

Para la producción de sulfato de amonio había dos equipos de toneles para destilar agua de amonio. Allí, se agitaba el ácido y a través de unos calentadores eléctricos se solidificaban cristales de sulfato.

En 1960, momento álgido de su

88 funcionamiento, trabajaban 17.000

operarios. En esta zona llegó a contar con 4 grandes centros de producción; los 3 descritos a razón de su creación y un cuarto dedicado a la producción de bandas en caliente abierto en 1966 en la vega de Ansio, situada en el valle interior de Barakaldo. Era una siderurgia integral que convertía el mineral de hierro en productos semielaborados de acero.

La Iberia en Sestao (1890).

Batería de coque de 1.000 Tn. Años 50.

Una vez logrado el arrabio, el siguiente paso era convertirlo en acero y para ello se utilizaban hornos transformadores. Partiendo de los lingotes surgidos, se lograba todo tipo de productos laminados a través de los trenes de laminación. El proceso desarrollado en dichas instalaciones era el siguiente: se vertía el acero a un cazo y a través de una grúa era transportado sobre una serie de moldes de lingote. En el fondo se abría una válvula y salía un chorro de acero que llenaba los moldes. Cuando el acero líquido se solidificaba se convertía en lingote, lo que constituía la primera apariencia sólida del acero. Posteriormente se separaba de los moldes mediante grúas dotadas de pinzas. Los lingotes se apilaban en toneles refractarios verticales en los que permanecían a altas temperaturas hasta ser utilizados.

Sistema de producción de una siderurgia integral* Desde el inicio de su actividad contó con las baterías de horno suficientes para autoabastecerse de coque. Numerosos tipos de carbón se apilaban en silos y de ahí, a través de toberas, se dosificaban en las cintas que transportaban el carbón para ser molido; allí, tras separar las cenizas, se clasificaban según su calidad y origen. Posteriormente pasaba a las torres de refrigeración, situadas sobre las baterías de coque.

Las baterías, por su parte, eran hornos colocados en fila para no perder calor a consecuencia de la irradiación. Cada horno se calentaba con gases de una pequeña estancia contigua y se realizaba un quemado tras otro, hacia la mitad de la carga. Los elementos volátiles surgidos en el proceso eran utilizados como subproductos químicos. Tras finalizar el proceso de coqueado era retirado por el horno de retorta y el coque se enfriaba rápidamente y por la superficie; para ello contaban con una torre de refrigeración. Posteriormente se cortaba y cribaba el coque y en función de la granulometría se destinaba a los altos hornos o a las diferentes secciones de la fábrica.

La Vizcaya (1882) al final del muelle de Sestao.

1904. Máquina de 10.000 hp para el tren de chapa.

*Textos: hiru.com

89