R eview technology news markets

Year 32, N° 149

November/December 2022 Bimonthly review

Anno 32, n° 149 Novembre/Dicembre 2022 Periodico bimestrale 7

Gas prices and inflation cool the markets Paola Giacomini Gas e inflazione raffreddano i mercati

Mohawk Industries acquires Brazilian company Elizabeth Mohawk acquisisce la brasiliana Elizabeth

Tecna 2022 surpasses all expectations Tecna 2022, un successo oltre le attese

What are the strategies for the future? The big players share their views Quali strategie per il futuro? I big della ceramica al convegno inaugurale

The TecnAwards 2022 for outstanding investments made by the ceramic industry I TecnAwards 2022 ai migliori investimenti dell’industria ceramica mondiale

Sustainability in Ceramics “Sostenibilità in ceramica”

The potential and development of hydrogen technology in hard-to-abate sectors Potenzialità e sviluppo dell’idrogeno nei settori hard to abate Claudia Bassano, Nadia Cerone, Paolo Deiana

Using green hydrogen to decarbonise the ceramic industry Come decarbonizzare l’industria ceramica con l’idrogeno verde Lorenzo Ducci

Hydrogen and technologies for the sustainability of ceramic processes Idrogeno e tecnologie per la sostenibilità dei processi ceramici Claudio Ricci 58

Innovative solutions for the use of hydrogen in the ceramic industry Soluzioni innovative per l’utilizzo dell’idrogeno nell’industria ceramica Ruggero Casoni 60 tEchNology

Villeroy & Boch installs an Eco-Stock® to decarbonise a French factory Villeroy & Boch sceglie Eco-Stock® per decarbonizzare il sito francese 64

Exploring the potential of three-dimensional ceramic surfaces La visione tridimensionale del potenziale ceramico System Ceramics

Naturally unique three-dimensional surfaces Superfici tridimensionali, “naturalmente uniche”

World sanitaryware exports and imports

Luca Baraldi Export e import mondiale di sanitari

The big players in the sector I big del settore

Villeroy & Boch maintains its growth trend Villeroy & Boch conferma il trend di crescita

Turkuaz Seramik expands and focuses on energy efficiency

Milena Bernardi Turkuaz Seramik si espande puntando all’efficienza energetica

Complete safety in the sanitaryware white finishing process Sacmi La finitura a bianco dei sanitari in totale sicurezza

Greater productivity in high-pressure casting Lamberti Maggiore produttività nel colaggio a pressione

Hayal installs the largest and most powerful mills and spray dryers on the market Hayal installa i mulini e atomizzatori più potenti e produttivi del mercato Sacmi

The UK tile industry’s sustainability journey begins with raw materials Piastrelle sostenibili? In UK si parte dalla materia prima Imerys

High-plasticity Brazilian clay Argilla brasiliana ad alta plasticità Davide

Publisher / Editore: Administration and Editorial Office Amministrazione e Redazione

TILE EDIZIONI S.r.l. Via Fossa Buracchione, 84 41126 Baggiovara (MO) - Italy Tel. +39 059 512103 Fax +39 059 512157 info@tiledizioni.it

Iscritto al registro delle imprese di Modena C.F./P.IVA IT02778050365 Capitale Sociale: € 51.400,00 R.E.A. 329775. Iscrizione ROC n. 9673 Periodico bimestrale registrato presso il Tribunale di Modena al n. 21/17 in data 10/08/2017

• CEO: Gian Paolo Crasta g.crasta@tiledizioni.it

• Editor / Direttore responsabile: Paola Giacomini p.giacomini@tiledizioni.it

• Editorial Board / Comitato Editoriale: Luca Baraldi, Milena Bernardi, Cristian Cassani, Omar Gubertini, Francesco Incerti, Paola Rolleri, Ilaria Vesentini

• Advertising / Pubblicità: TILE EDIZIONI Tel. +39 059 512103 Fax +39 059 512157

• Paola Giacomini mobile +39 335 1864257 p.giacomini@tiledizioni.it

• Silvia Lepore mobile +39 345 7218245 s.lepore@tiledizioni.it

• Elisa Verzelloni mobile +39 338 5361966 e.verzelloni@tiledizioni.it

• Translation / Traduzioni: John Freeman

• Subscriptions / Abbonamenti: www.tiledizioni.it/subscription

• Each copy / una copia € 4

• Annual subscription (5 issues) Abbonamento annuale (5 numeri) Italy: € 50; International: €70; Special tariffs for group subscriptions are available on request. Tariffe speciali per abbonamenti collettivi sono disponibili su richiesta.

Spedizione in a.p. art. 1 comma 1 DL 353/2003 DCB MODENA

L’IVA sugli abbonamenti, nonché sulla vendita dei fascicoli separati, è assolta dall’Editore ai sensi dell’art. 74 primo comma lettera C del DPR 26.10.72 N. 633 e successive modificazioni e integrazioni.

• Graphic Layout / Progetto Grafico

Sara Falsetti - s.falsetti@tiledizioni.it

• Printer / Stampa

Faenza Printing Industries SpA Via Vittime Civili di Guerra 35 48018 Faenza (RA)

• Photolits / Typesetting Fotolito/Fotocomposizione

Vaccari Zincografica S.r.l. Via Salgari, 61 41123 Modena

Entire contents copyright

Tile Edizioni. All rights reserved. Opinions expressed by writers are not necessarly those held by the publisher who is not held responsible. Editorial material, manuscripts, photographs, transparencies and artwork will not be returned.

Tutti i diritti di riproduzione e traduzione degli articoli pubblicati sono riservati È vietata la riproduzione anche parziale senza l’autorizzazione dell’Editore. Manoscritti, disegni, fotografie e altro materiale inviato in redazione, anche se non pubblicati, non verranno restituiti. La Direzione non assume responsabilità per le opinioni espresse dagli autori dei testi redazionali e pubblicitari.

daTe of going To press / chiuso in redazione il: 05/12/2022

TILE EDIZIONI S.r.l., in conformità al “Testo unico sulla privacy”, garantisce la riservatezza dei dati usati per gli abbonamenti e per gli scopi tipici della stampa specializzata e la possibilità di modificarli o cancellarli (art. 7 del D.L. 196/2003) a mezzo richiesta scritta.

promoTed by

Tile edizioni also publishes:

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

by Paola Giacomini, Editor - p.giacomini@tiledizioni.it

Gas e inflazione raffreddano i mercati Gas prices and inflation cool the markets

Exactly twelve months ago we were celebrating the successful conclusion of a year that had brought an outstanding post-pandemic recovery across the ceramic industry’s entire supply chain, although the sense of euphoria was already being dampened by a dangerous new wave of increases in almost all cost items, particularly during the final months of the year. If the situation at the end of 2021 appeared to foreshadow the difficulties that we would face over the following months, this year’s results fully confirm those fears. Globally, the energy crisis and rising inflation have led to a predictable slowdown in demand for ceramic products. And while no one is hazarding a guess as to how long this situation will last, the entire industry is working on strategies to overcome yet another challenging period, both inside and outside the factories. The Italian tile industry is set to close 2022 with only a slight increase in sales volumes (the net result of a record first half performance and a marked decline in the second half of the year), but has seen continued growth in revenues thanks to higher selling prices. Even more positively, the industry has been able to maintain – if not improve –its market shares, reflecting the fact that the market is more willing to pay a higher price for high-end Italian-made products than for mid- to low-end goods.

Caution and good strategies are likewise essential for the Italian ceramic technology suppliers, despite the success of Tecna in Rimini and the industry’s continued revenue growth in 2022. According to estimates based on the preliminary results drawn up by MECS - Acimac Research Centre, the industry’s turnover rose to €2,164 million this year (+5.2% on 2021). This was driven by growth in both exports (€1,618 million, +5%) and domestic sales (€546 million, +6%), while producers have already received orders covering production for the next four months. Moreover, this demand consists almost entirely of technologies aimed at maximising plant efficiency, especially in terms of energy.

Esattamente un anno fa festeggiavamo la chiusura di un 2021 all’insegna di una più che robusta ripresa post-pandemia per tutta la filiera dell’industria ceramica, un’euforia già offuscata però dalla nuova pericolosa ondata di rincari per quasi tutte le voci di costo, acutizzatasi negli ultimi mesi dell’anno. Se la fotografia di 12 mesi fa ci era parsa l’anticipazione di una più che probabile corsa ad ostacoli nei mesi successivi, quella di quest’anno conferma i timori di allora.

Prudenza e buone strategie sono d’obbligo anche per i fornitori italiani di tecnologia, sebbene reduci da un Tecna di Rimini che ha regalato grandi soddisfazioni ad un comparto che chiude il 2022 con un nuovo aumento di fatturato.

Secondo le stime sui preconsuntivi elaborati dal MECS - Centro Studi Acimac, il giro d’affari è salito a 2.164 milioni di euro (+5,2% sul 2021). In crescita sia l’export (1.618 milioni di euro, +5%), che la domanda interna (546 milioni di euro, +6%) e a livello di ordini la produzione è assicurata per i prossimi 4 mesi. Una domanda peraltro quasi interamente assorbita da tecnologie improntate alla massima efficienza degli impianti, soprattutto sul fronte energetico.

“While we reported positive results overall, this would have been a far more successful year if our industry’s performance had not been hampered by the twofold challenge of high energy prices and delays in component supplies,” said Acimac’s chairman Paolo Lamberti “We had already seen the warning signs a year ago. We are currently in a state of overall good health, but in a supply chain environment where everyone is running a fever. We hope that in 2023 the raw materials supply chain will be back to normal, and that energy prices will have stabilised.”

5

A livello globale, la crisi energetica e l’aumento dell’inflazione hanno determinato un prevedibile rallentamento della domanda di prodotti ceramici, sulla cui durata nessuno azzarda previsioni, mentre tutti studiano strategie per superare un altro periodo complesso, sia dentro che fuori gli stabilimenti. L’industria italiana delle piastrelle chiuderà l’anno con volumi di vendita solo leggermente positivi (saldo tra un primo semestre da record e un secondo semestre in netto peggioramento), ma con ricavi ancora in crescita per effetto dei rialzi di listino e - aspetto ancor più positivo -, con la conferma di aver saputo mantenere (se non rafforzare) le quote di mercato: al made in Italy di alta gamma il mercato è disposto a riconoscere un prezzo maggiore, più difficilmente accettabile per prodotti di fascia medio-bassa.

“Senza la doppia tenaglia del caro energetico e dei ritardi nella componentistica - dichiara Paolo Lamberti, presidente di Acimac -, commenteremmo un anno florido sotto tutti i punti di vista, invece abbiamo una prestazione di settore “strozzata”, anche se comunque positiva. Le avvisaglie le avevamo notate anche un anno fa: al momento ci troviamo in una situazione di generale “salute”, ma in un contesto di filiera dove hanno tutti la febbre. Auspichiamo che nel 2023 la supply chain delle materie prime possa riprendere a pieno regime, e che il rincaro energetico possa venire anestetizzato”. 5

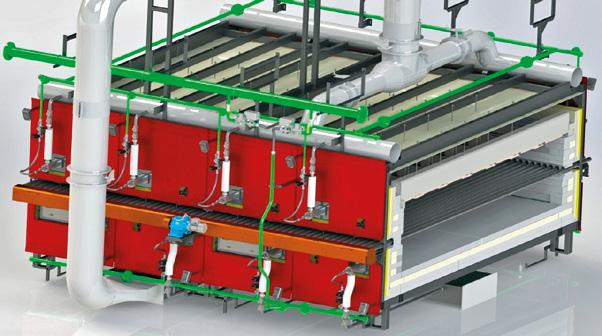

Neolith doubles its productioN capacity with the New sacmi Fma maestro kilN

Neolith, the world’s leading producer of large sintered stone surfaces, has completed the industrial expansion project it announced a year ago, doubling the production capacity of its most popular large size product (1600x3200 mm) sold in more than 100 countries worldwide. To achieve this, the Spanish ceramic company has installed and started up a new FMA Maestro kiln from Sacmi, a longstanding technology partner which has previously supplied modular mills and spray dryers for the body preparation department.

Chosen as part of the company’s focus on sustainable growth and high value-added products, the new kiln features superior control solutions that allow for precise management of all phases, especially the critical cooling phase.

José Luis Ramón, CEO of the Neolith Group, believes it is essential “to have the best available technology, as this ensures we are able to satisfy the needs of architects, designers and end consumers. For this reason, adopting state-of-the-art technologies has been one of our top priorities and also enables us to optimise energy use, sustainability and corporate solidity. The Sacmi kiln is the best solution to our current needs.”

The new kiln, a 228.9-metre FMA 235, incorporates all the advantages of the Maestro range (a higher percentage of first-class products, lower levels of consumption and fewer unburnt residues) and is equipped with a new generation of high-performance burners. The kiln is specially designed for efficient control of large size slab firing and to ensure optimal management of the mechanical tensions that typically occur at the end of the firing process.

To distribute heat evenly over the

entire surface and cross-section of the slab and ensure perfect flatness, Maestro features dual rapid-slow cooling with burners positioned underneath the roller planes and dedicated ceramic blowers for the centre and walls of the kiln. In addition, dedicated controls (e.g. automatic valves and blowers) allow users to set recipe-specific parameters to maximise flexibility and repeatability and ensure a rapid response to changes in operating conditions.

The FMA also features a modulated air-gas system that enables users to adjust the air-gas ratio in the various zones independently. Temperature control is performed by simultaneously adjusting air and gas flow rates, while the ratio between the two is adjusted mechanically. This means that for each group of burners the air-gas combustion ratio remains constant not only when the set temperature changes but also in the event of variations in load conditions, bringing clear advantages in terms of versatility and efficiency.

Pictured: José Luis Ramón with Mirco Berengari, Sacmi Regional Manager for Europe and Chairman of Sacmi Iberica.

Neolith raddoppia la capacità produttiva coN il Nuovo forNo Sacmi fma maeStro

Neolith, leader mondiale nel settore delle grandi superfici in pietra sinterizzata, ha completato l’espansione industriale annunciata un anno fa, raddoppiando la capacità produttiva del grande formato di maggior successo (1.600x3.200 mm), venduto in più di 100 paesi nel mondo. Per raggiungere l’obiettivo, l’azienda ceramica spagnola ha installato e avviato il nuovo forno FMA Maestro di Sacmi, già partner tecnologico per il reparto preparazione impasti con la fornitura di mulini modulari e atomizzatori. La scelta del nuovo forno è stata fatta in un’ottica di cre-

scita sostenibile, sulla quale ha pesato soprattutto la corretta gestione dei prodotti ad alto valore aggiunto, grazie a controlli superiori che consentono una gestione precisa di tutte le fasi (in particolare la fase critica di raffreddamento). Lo conferma José Luis Ramón, CEO del Gruppo Neolith, secondo il quale è fondamentale “dotarsi della migliore tecnologia disponibile, perché questo ci assicura di poter soddisfare al meglio le esigenze di architetti, designer e consumatori finali. Pertanto, scommettere su tecnologie all’avanguardia, che ci permettono di curare anche gli aspetti energetici, di sostenibilità e solidità aziendale, è per noi una priorità indiscutibile. E in questo senso, il forno Sacmi offre l’opzione più adatta alle nostre attuali esigenze”.

La soluzione fornita, un forno FMA 235 da 228,9 metri, incorpora i vantaggi generali della gamma Maestro (aumento della prima scelta e riduzione dei consumi e incombusti), equipaggiata da Sacmi con la nuova generazione di bruciatori ad alto rendimento. Il forno si distingue in modo particolare per la gestione efficiente della cottura delle lastre di grandi dimensioni e per garantire una gestione ottimale delle tensioni meccaniche che tipi-

camente si generano a fine cottura. Per distribuire uniformemente il calore su tutta la superficie e sezione della lastra, e a garanzia di una perfetta planarità, Maestro prevede lo sdoppiamento del raffreddamento (rapid-slow cooling), i bruciatori posizionati sotto al piano rulli e i soffiatori ceramici dedicati per il centro e le pareti. I controlli dedicati (es. valvole automatiche e soffiaggi) permettono inoltre di impostare i valori a ricetta, ottenendo massima flessibilità e replicabilità e una buona reattività al cambio delle condizioni operative.

Quella scelta da Neolith è poi la soluzione aria-gas modulato che permette di regolare il rapporto ariagas tra zona e zona in modo indipendente. Il controllo di temperatura viene eseguito variando simultaneamente la portata di aria e gas ed il loro rapporto è regolato meccanicamente. Questo significa che per ogni gruppo di bruciatori il rapporto di combustione aria-gas rimane costante non solo al variare della temperatura impostata, ma anche al variare delle condizioni di carico, con evidenti vantaggi in termini di versatilità ed efficienza.

Nella foto, José Luis Ramón con Mirco Berengari, Sacmi Regional Manager per l’Europa e Presidente di Sacmi Iberica.

italcer achieves New goals

The Italcer Group, a leading Italian producer of ceramic floor and wall tiles and bathroom furnishings, has confirmed its position as one of the fastest growing ceramic groups with a particularly strong focus on sustainability. In early October, it completed the acquisition of Ceramica Fondovalle (Torre Maina, Modena), a company specialising in the production of large slabs with projected sales revenues of more than €50 million in 2022. This was the seventh acquisition in five years for the group led by Graziano Verdi and controlled by the investment fund Mindful Capital Partners following the purchases of Fabbrica, Elios, Devon&Devon, Rondine, Cedir and the Spanish company Equipe. “We had long been looking to internalise large slab production under a premium brand, given that this is a highly promising segment where we are already present with the prestigious AVA trademark,” said Verdi “Fondovalle has a high level of credibility in the market and unique products and we are confident that we will be able to further develop the brand.” This latest operation not only completes a product range that includes sizes from 5x5 cm to 320x160 cm, but also brings Italcer a step closer to the €400 mil-

lion milestone in 2023. Already this year, the group’s consolidated revenues are expected to exceed €360 million (compared to €293 million in 2021) with an EBITDA of approximately €80 million

Just a few days after the acquisition of Ceramica Fondovalle, Italcer has achieved another goal by winning the Sustainability Award 2022, taking first place among the top 100 Italian companies according to the ranking compiled by Credit Suisse, Kon Group and Forbes. The award, now in its second edition, is reserved for Italian companies with ESG ratings issued by Altis Università Cattolica and Reprisk that have excelled in terms of governance and social responsibility as well as the sustainability and efficiency of their production processes. This important recognition underscores Italcer’s focus on sustainability performance, an area in which it invested more than €10 million in 2021.

Il Gruppo Italcer, tra i leader italiani nel settore delle pavimentazioni e dei rivestimenti in ceramica e dell’arredo bagno, si conferma ancora una volta tra i gruppi ceramici

in più rapida espansione, oltre che tra i più attenti ai temi della sostenibilità. Nei primi giorni di ottobre si è infatti conclusa l’acquisizione di Ceramica Fondovalle (Torre Maina, Modena), specializzata nella produzione di grandi lastre e con un fatturato atteso di oltre € 50 milioni di euro nel 2022. Per il gruppo guidato da Graziano Verdi e controllato dal Fondo di Investimento Mindful Capital Partners, si tratta della settima acquisizione in 5 anni, dopo la Fabbrica, Elios, Devon&Devon, Rondine, Cedir e la spagnola Equipe. “Da tempo volevamo internalizzare la produzione di grandi lastre con un brand di assoluto rilievo, un segmento assai promettente dove siamo già presenti con il prestigioso marchio AVA”, ha dichiarato Verdi. “Fondovalle ha una grande credibilità sul mercato, prodotti unici e siamo certi riusciremo a valorizzarne ulteriormente il brand”. Quest’ultima operazione, oltre a completare una gamma prodotti che include formati dal 5x5 cm al 320x160 cm, avvicina sempre più Italcer al traguardo, nel 2023, dei € 400 milioni: già quest’anno i ricavi consolidati del

gruppo dovrebbero superare i € 360 milioni (contro i 293 del 2021) con un Ebitda di circa € 80 milioni

A pochi giorni dall’acquisizione di Fondovalle, Italcer ha centrato anche un altro obiettivo, aggiudicandosi il Sustainability Award 2022, prima fra le 100 eccellenze italiane, secondo la classifica stilata dal Team Credit Suisse, Kon Group e Forbes. Il riconoscimento, giunto alla seconda edizione, è riservato a quelle aziende italiane – tutte dotate di rating ESG emesso da Altis Università Cattolica e da Reprisk - che più si sono distinte in materia di governance e social e in termini di sostenibilità ed efficienza dei processi produttivi. Per Italcer si tratta di un importante riconoscimento a conferma dell’attenzione alle performance di sostenibilità, ambito nel quale ha investito oltre 10 milioni di euro nel 2021.

al aNwar adopts lb techNology

Al Anwar, the largest tile manufacturer in Oman, has installed a new dry grinding line with micro-granulation in its new 22,000 m2/day large-size double-fired tile factory.

Design and construction of the plant was once again commissioned to Fiorano Modenese-based company LB, the supplier of the existing production line which has provided excellent performance in terms of productivity and finished prod-

uct quality. Founded in 1998, Al Anwar is the first dry ground tile manufacturer in the Gulf region.

tecNologia lB per al aNwar

Al Anwar, il maggiore produttore di piastrelle in Oman, ha installato una nuova linea di macinazione a secco con micro-granulazione nel suo nuovo stabilimento da 22.000 mq/giorno di piastrelle in bicottura di grande formato. La progettazione e realizzazione dell’impianto è stata nuo-

vamente affidata alla LB di Fiorano Modenese, che già aveva fornito la linea di produzione esistente, confermando ottime performance in termini di produttività e di qualità del prodotto finito. Fondata nel 1998, Al Anwar è il primo produttore di piastrelle in macinato a secco della regione del Golfo.

system ceramics supplies techNologies to platiNum ceramics

Platinum Ceramics, one of Indonesia’s leading tile manufacturers, has launched a major plant modernisation project aimed at increasing productivity and improving the quality of its products. The technological partner chosen for this project is once again System Ceramics (Coesia Group), which has already supplied state-of-the-art machinery and automation for the decoration and end-of-line stages. Specifically, Platinum Ceramics’ production facilities (located in several cities on the island of Java) installed 12 Creadigit version E single-pass digital printers, which guarantee high-speed, high-quality printing, and 4 sorting and packaging lines with 4 Multipacks, a bestselling solution in the packaging market due to its high packaging speed. Highly flexible and ideal for all sizes up to 120x180 cm, it forms up to 10 packs per minute,

thereby optimising production processes and ensuring maximum protection for packaged products. To streamline product flows to the warehouse, Platinum has also adopted 7 Griffon palletisers.

The equipment supplied by System Ceramics will enable the Surabaya-based ceramic group to meet Indonesia’s growing demand for tiles more effectively. In 2021, domestic consumption increased by 34% year-on-year to 478 million sqm, although Chinese imports continue to account for a large share of the porcelain tile market.

tecNologie SyStem ceramicS per platiNum ceramicS

Tra i più importanti produttori indonesiani di piastrelle, Platinum Ceramics ha avviato un significativo progetto di modernizzazione ed efficientamento degli impianti, volto ad aumentare la produttività e la qualità dei materiali. Partner tecnologico per questo intervento è ancora una volta System

Ceramics (Gruppo Coesia) che ha fornito le più avanzate macchine e automazioni per i reparti di decorazione e fine linea. Più in dettaglio, negli stabilimenti produttivi di Platinum Ceramics (situati in diverse città dell’isola di Giava) sono state installate 12 stampanti digitali single pass Creadigit versione E, che garantiscono un’alta qualità di stampa a grande velocità, e 4 linee di scelta e confezionamento con 4 Multipack. Quest’ultimo è un best seller nel mercato del packaging per quanto riguarda la velocità in fase di confezionamento: molto flessibile e ideale per tutti i formati fino a 120x180 cm, realizza fino a 10 confezioni al minuto, ottimizzando

notevolmente la produzione e garantendo la massima protezione al prodotto da confezionare. Per ottimizzare la gestione del flusso dei materiali verso il magazzino, Platinum si è dotata anche di 7 pallettizzatori Griffon.

Grazie alla fornitura di System Ceramics, tutt’ora in fase di ultimazione, il gruppo ceramico di Surabaya potrà rispondere in maniera più efficiente alla crescente domanda di piastrelle che si sta registrando in Indonesia: nel 2021 il consumo nazionale è salito a 478 milioni mq, con un incremento del 34% rispetto al 2020, sebbene, nel segmento del gres porcellanato, rimanga ancora elevata la quota di importazione dalla Cina.

doNatoNi macchiNe preseNts New p425

Donatoni Macchine, a long-established Verona-based company specialising in the field of stone processing machinery, has recently expanded its range with the launch of a specially designed machine for cutting ceramic, porcelain stoneware, aggregate and synthetic materials. The new Donatoni P425, unveiled in September at Marmomac in Verona, is a compact monobloc machine that performs a complete range of machining operations while ensuring ease of use and an automated production process. This new CNC bridge saw with 5 interpolated axes offers several major new benefits. Its compact size facilitates transport and installation, while the Parametrix on-

board software provides a simple and intuitive yet full-featured interface for machining kitchen and bathroom countertops and other products for the construction industry. In addition, specific functions for ceramic materials optimise cutting quality. This marks the first step in Donatoni Macchine’s plans to develop an entire line devoted to synthetic materials, drawing from its years of experience in the sector to propose innovative and flexible solutions.

doNatoNi macchiNe preSeNta la Nuova p425

Donatoni Macchine, storica azienda veronese specializzata nella costruzione di macchine per la lavorazione della pietra, ha recentemente ampliato la propria offerta con una macchina ottimizzata per

il taglio di ceramica, gres porcellanato, materiali aggregati e sintetici. È la nuova Donatoni P425, presentata in settembre al Marmomac di Verona. Si tratta di una macchina monoblocco dalle dimensioni contenute che garantisce una completa gamma di lavorazioni, facilità di utilizzo e automazione del processo produttivo. Questo nuovo modello di fresa a ponte CNC con 5 assi interpolati presenta un grande valore aggiunto: le dimensioni agevolano trasporto ed installazione, mentre il software a bordo macchina Parametrix assicura un’interfaccia semplice, intuitiva e al contempo

completa per la lavorazione di piani cucina, top da bagno e altri manufatti per l’edilizia; inoltre, le funzionalità specifiche per i materiali ceramici ne ottimizzano la qualità di taglio.

Donatoni Macchine pone quindi il primo tassello per lo sviluppo di un’intera linea dedicata ai materiali sintetici, mettendo in campo tutti gli anni di esperienza nel settore per proporre soluzioni innovative e flessibili.

maurizio cavagNari wiNs the 18th iNterNatioNal aldo villa prize

Maurizio Cavagnari, Chairman of Sassuolo-based company Stylgraph, is the winner of the 18th International “Aldo Villa” Prize, an award that has been presented by the Italian Ceramic Society since 1988 to a figure who has made an important contribution to the development of the ceramic industry.

The award was presented on 28 September during Tecna in Rimini in the presence of the jury chaired by the Chairman of the Italian Ceramic Society Michele Dondi and the Chairmen of Sacmi, Acimac, Ceramicolor and the International Museum of Ceramics in Faenza.

According to the jury statement, the award was assigned to Maurizio Cavagnari “in recognition of his business skills and extraordinary dedication to ceramic surface design, a sector that makes a vital contribution to the global success of Italian ceramics

through its creativity and artistic expression”.

In his acceptance speech, Maurizio Cavagnari noted that this is “the first time that an award has been given to someone working in the field of ceramic decoration and design, a low-profile sector that is vital for the aesthetics of ceramic products. This award is of course a source of great personal satisfaction for my more than 40 years of activity, but above all it represents an important recognition of the value of companies like mine, whose artistic creativity, craftsmanship and dedication help to maintain the outstanding international reputation of Italian-made products.”

a maurizio cavagNari il Xviii premio iNterNazioNale “aldo villa”

È Maurizio Cavagnari, Presidente della Stylgraph di Sassuolo, il vincitore del XVIII Premio Internazionale “Aldo Villa”, riconoscimento assegnato dal 1988 da Società Ceramica Italiana ad una perso-

lb to supply techNology

For the New portobello usa Facility

For the new Portobello USA facility currently under construction in Baxter, Tennessee and scheduled to begin production by summer 2023, the Brazilian ceramic group has commissioned LB to supply key technology in two phases. In the first phase, LB will supply a complete fired waste recovery (chamotte grinding) line, a complete spray-dried powder storage and press feeding line and three dry colouring lines equipped with the latest generation Easy Color Boost system.

This new project is tailored specifically to the US market, a region that is highly receptive to medium-large tile sizes (from 300x600 mm to 1200x1200 mm). A longstanding LB customer, Por-

tobello has once again trusted in the Italian supplier’s reliability and expertise in the field of dust management and its ability to provide support during all stages of the project, from initial study through to start-up. The presence of LB’s US subsidiary also played an important part in the decision as it is able to guarantee customer service directly on site.

lB per il Nuovo StaBilimeNto portoBello uSa

Entrerà in produzione entro l’estate 2023 il modernissimo stabilimento che il Gruppo Portobello sta realizzando a Baxter, in Tennessee. Per la nuova fabbrica di Portobello USA, il noto gruppo ceramico brasiliano ha commissionato ad LB un’importante fornitura di tecnologie che si svilupperà in due fasi. Nella prima, il progetto prevede

nalità che abbia dato un importante contributo allo sviluppo del settore della ceramica industriale. La consegna del premio è avvenuta lo scorso 28 settembre al Tecna di Rimini, alla presenza della commissione presieduta da Michele Dondi (Presidente di Società Ceramica Italiana) e dai Presidenti di Sacmi, Acimac, Ceramicolor e Museo Internazionale delle Ceramiche.

Come si legge nella motivazione, il riconoscimento è stato attribuito a Maurizio Cavagnari “per le sue capacità imprenditoriali e lo straordinario impegno profuso nel campo del design e della progettazione di superfici ceramiche, che rappresenta in modo emblematico il contributo fondamentale della creatività e dell’espressione artistica al successo della ceramica italiana nel mondo.” Nel suo discorso di ringraziamento, Maurizio Cava-

gnari ha sottolineato come questa sia “la prima volta che viene assegnato un premio a chi rappresenta il mondo della decorazione e del design, un mondo che opera dietro le quinte e che cura con sapienza la parte estetica del prodotto ceramico. Questo riconoscimento - ha aggiunto - è sicuramente fonte di grande soddisfazione personale per i miei oltre 40 anni di attività, ma è soprattutto un apprezzamento al valore che le aziende di servizio come la mia apportano in termini artistici, di artigianalità e passione e che contribuiscono a mantenere alto il livello del Made in Italy nel Mondo.”

l’installazione di una linea completa per il recupero dello scarto cotto (macinazione chamotte), una linea completa di stoccaggio atomizzato e alimentazione presse, e tre linee di colorazione a secco con sistema Easy Color Boost di ultimissima generazione. Si tratta di un progetto del tutto nuovo in un mercato, quello statunitense, molto ricettivo per quanto riguarda i formati di piastrelle medio-grandi (dal 300x600 al 1200x1200 cm.).

Già cliente storico di LB, Portobello ha nuovamente premiato l’affidabilità e il know-how del partner italiano nel campo della gestione del-

le polveri e la sua capacità di seguire tutte le fasi del progetto, dallo studio iniziale all’avviamento. Un ruolo importante ha avuto anche la presenza sul territorio della filiale LB USA, per il customer service garantito direttamente in loco.

Joe has developed his expertise in strategic planning, new product development, and marketing strategy for North America during his 27 year career at Dal-Tile, a subsidiary of Mohawk Industries.

Joe has extensive experience in multiple sales channels including distribution and Home Centers. Additionally, Joe represents the Tile Council of North America (TCNA) for its testing laboratories, which has Joe at the epicenter of the industry for all new initiatives.

abk group lays the ouNdatioNs For the ew soligNaNo techNology hub

Following an excellent market performance with 44% revenue growth in 2021 to €213 million and sales of €126 million in the first half of 2022, ABK Group is continuing to invest in the high-end segment. A new state-of-the-art line dedicated to the production of slabs with Full Vein 3D technology (through-vein slabs made by digitally controlled mixing of different coloured raw materials to ensure greater graphic continuity between the surface and thickness) will soon go into production in the plant in Solignano (Modena), already one of the most advanced facilities in the Italian ceramic district.

This latest €15 million investment follows the more than €50 million allocated by the ABK Group over the past five years for the construction of two production lines equipped with advanced eco-sustainable technologies. For this latest project, the ceramic group headed by Roberto Fabbri once again chose leading partners including System Ceramics (Coesia Group), LB and Sacmi.

In particular, slab moulding is performed by the Superfast press from System Ceramics, the same company that supplied Genesis, the three-dimensional decoration system that creates 3D graphics within the thickness of the ceram-

ic slab. Digital application of coloured spray-dried powders at various pre-selected points on the slab, combined with perfectly centred digital printing by means of the Eye-tron adaptive vision system, results in products that increasingly resemble natural marble and stone.

For the body colouring plant, ABK renewed its cooperation with LB, which supplied a third Easy Color Boost line to accompany the two already in operation at the plant. Sacmi supplied the new 161.7-metre FMA295 Maestro kiln and the dryer. The new kiln stands out for its low levels of consumption thanks to its innovative burners and advanced settings and controls.

rare una maggiore continuità grafica tra superficie e spessore.

Quest’ultimo investimento, pari a 15 milioni di euro, si aggiunge agli oltre 50 milioni stanziati da ABK Group negli ultimi 5 anni per realizzare due linee produttive dotate di tecnologie avanzate ed eco-sostenibili.

Anche per quest’ultimo intervento, il gruppo ceramico guidato da Roberto Fabbri ha scelto partner di primo piano, quali System Ceramics (Gruppo Coesia), LB e Sacmi.

Sulla scia di un ottimo andamento di mercato – il primo semestre 2022 si è chiuso con ricavi a € 126 milioni, dopo un 2021 già cresciuto del 44% a € 213 milioni - ABK Group continua ad investire sull’alto di gamma. Nello stabilimento di Solignano (Modena), già oggi tra i più all’avanguardia nel distretto ceramico italiano, entrerà in produzione a breve una nuova linea di ultima generazione, dedicata alla produzione di lastre con tecnologia Full Vein 3D, ossia lastre a vena passante realizzate tramite miscelazione digitale controllata di diverse materie prime colorate per assicu-

In particolare, la formatura delle lastre è affidata alla pressa Superfast di System Ceramics, che ha fornito anche Genesis, il sistema di decorazione tridimensionale che genera la grafica 3D all’interno della lastra ceramica. La stesura digitale delle polveri atomizzate colorate nei diversi punti preselezionati della lastra, in aggiunta alla stampa digitale perfettamente centrata attraverso il sistema di visione adattativa Eye-tron, consente di ottenere prodotti esteticamente sempre più vicini a marmi e pietre naturali. Per l’impianto di colorazione impasti, ABK ha rinnovato la sua collaborazione con LB, che ha fornito una terza linea Easy Color Boost da affiancare alle due già in funzione nello stabilimento. A marchio Sacmi, invece, il nuovo forno FMA295 Maestro da 161,7 metri e l’essiccatoio. Grazie a bruciatori innovativi, regolazioni e controlli avanzati, il nuovo forno si caratterizza per i consumi ridotti.

aBK group getta le BaSi del Nuovo techNology huB di SoligNaNo

aBK group getta le BaSi del Nuovo techNology huB di SoligNaNo

The new photovoltaic plant installed on the roof of Florim’s Plant 2 in Mordano (Bologna) has been operational since September. The 22,000 m2 photosensitive surface area with peak power of 4.5 MWp will avoid the emission of 1,400 tonnes of CO2 each year. This recent investment by the Italian ceramic group is the latest of the many energy efficiency measures adopted over the years as part of the group’s sustainability policy aimed at minimising its impact on the environment and the local community.

“Our commitment to environmental protection began more than 14 years ago and contributed to us becoming the world’s only B Corp certified ceramic company in December 2020.

The start-up of this new plant along with the two existing installations in Fiorano Modenese is a major milestone in the company’s renewable energy growth and brings the total installed capacity to 12.2 MWp with a total of 64,000 m2 of panels. It marks another important step towards reducing environmental CO2 emissions in accordance with the change in Florim’s articles of association explicitly setting out the company’s commit-

ment to climate neutrality,” explains Claudio Lucchese, Chairman of Florim S.p.A. SB.

Florim began producing clean energy more than ten years ago when it installed its first photovoltaic system on the roof of its factory in Fiorano Modenese. A second system was added in 2019 to reach a total of 42,000 m2 of panels with a peak power of 7.7 MWp. The Mordano installation further increases the company’s electricity self-generation capacity, which thanks to the efficiency of the two cogenerators can now meet 100% of the Italian facilities’ overall electricity demand on sunny days.

In addition, since 2021 Florim has been meeting its remaining electricity requirements exclusively from suppliers who guarantee generation from renewable sources with a Guarantee of Origin. This, together with the new plant configuration, enabled the company to avoid the emission of 111,042 tonnes of CO2 between 2012 and 2021, a figure that is set to increase further following the latest investments in Mordano.

bile di 22.000 m2 con una potenza di picco pari a 4,5 MWp eviterà l’emissione di 1.400 tonnellate di CO2 ogni anno. Per il grande gruppo ceramico italiano quest’ultimo investimento si aggiunge alle numerose efficienze energetiche introdotte nel corso degli anni, in coerenza con la sostenibilità orientata a minimizzare l’impatto aziendale sull’ambiente e il territorio. “La nostra attenzione alla tutela ambientale è iniziata oltre 14 anni fa e ha contribuito a renderci l’unica industria ceramica al mondo certificata B Corp nel dicembre 2020. L’avvio di questo nuovo impianto – sommato ai due già esistenti a Fiorano Modenese – è un traguardo importate per la crescita in azienda delle energie rinnovabili e porta la potenza totale installata a 12,2 MWp per un totale di 64.000 m2 di pannelli. Un altro importante passo nel cammino volto a ridurre l’emissione di CO2 nell’ambiente e in armonia con la modifica statutaria che esplicita l’impegno di Florim verso la neutralità climatica”, spiega Claudio Lucchese, Presidente Florim S.p.A SB. Florim ha iniziato la produzione di energia pulita più di dieci anni fa con l’installa-

zione del primo impianto fotovoltaico sulla copertura dello stabilimento di Fiorano Modenese. A questo se ne è aggiunto un secondo nel 2019, per un totale complessivo di 42.000 m2 di pannelli che possono raggiungere una potenza di picco di 7,7 MWp. L’intervento di Mordano incrementa ulteriormente l’autoproduzione di energia elettrica che oggi, grazie anche all’efficienza dei due cogeneratori, può raggiungere nelle giornate di sole il 100% del fabbisogno complessivo delle sedi italiane.

Dal 2021, inoltre, Florim acquista l’energia elettrica mancante solo da fornitori che garantiscono la provenienza da fonti rinnovabili con Garanzia di Origine. Questa condizione, unita all’assetto impiantistico raggiunto, ha portato l’azienda a evitare l’emissione di 111.042 tonnellate di CO2 dal 2012 al 2021, un dato destinato ad aumentare grazie ai nuovi investimenti di Mordano.

lb to supply techNology to vitra tiles

LB Technology has received an order to supply a second GRC 600 colouring system to Turkish company VitrA Tiles (Eczacibasi Group) following the one already commissioned in 2021. The factors that prompted VitrA Tiles to choose LB technology once again include its reliable service, its ability to meet delivery and installation deadlines, excellent value for money and a compact plant layout.

tecNologia lB per vitra tileS

Si rinnova la collaborazione tra VitrA Tiles (Gruppo Eczacibasi) ed LB Technology, che fornirà all’azienda turca un nuovo coloratore GRC 600, in aggiunta all’impianto di colorazione già messo in funzione nel 2021. Affidabilità del servizio, capacità di rispettare scrupolosamente i tempi di consegna e installazione, ottimo rapporto qualità-prezzo e compattezza del

layout impiantistico sono tra gli elementi che hanno spinto VitrA Tiles ad optare nuovamente per la tecnologia LB.

florim: Nuovo impiaNto fotovoltaico a mordaNo

È operativo da settembre il nuovo impianto fotovoltaico sul tetto del Plant 2 di Florim a Mordano (Bologna). Una superfice fotosensi-Florim starts up New photovoltaic system iN mordaNo

gruppo b&t receives order From stoNe italiaNa

Gruppo B&T (Formigine, Modena) has received a major order from Verona-based reconstituted quartz furnishing surfaces producer Stone Italiana for a complete plant to be delivered by the summer of 2023. In addition to processing reconstituted quartz, Stone Italiana will also use B&T’s cutting-edge technology to produce Cosmolite® slabs, its new brand of hi-tech kitchen countertops created entirely from 100% recycled quartz-free minerals.

To enter the quartz market, Gruppo B&T launched its B&T Quartz division offering a completely new technology along with a comprehensive, fully integrated service that aids customers in the pursuit of emerging trends and the development of new collections and products.

Shortly after its launch, B&T Quartz has already received its first orders, including one from Stone Italiana for a plant incorporating all process technologies: slab forming using an inno-

elettromeccaNica

malaguti obtaiNs skF certiFied partNer certiFicatioN

Elettromeccanica Malaguti, the Gmm Group’s subsidiary specialising in industrial revamping and reconditioning of electromechanical components, received the prestigious SKF Certified Partner certification last September, becoming the only electromechanical company in Italy

vative vibration-free press with no foundations; digital decoration, a world first that allows for unlimited aesthetic creativity and maximum size flexibility; and the finishing line, complete with calibration and polishing.

The plant was custom-designed according to the needs of Stone Italiana, a brand renowned in international markets for its technologically advanced and aesthetically appealing Italian-made products.

gruppo B&t partNer di StoNe italiaNa

Il Gruppo B&T ha siglato un’importante commessa con Stone Italiana (Verona), tra le più importanti aziende produttrici di superfici di arredo in quarzo ricomposto, a cui il gruppo di Formigine (Modena) fornirà un impianto completo in consegna entro l’estate 2023. L’innovativa tecnologia proposta da B&T potrà essere impiegata da Stone Italiana non solo per la lavorazione del quarzo ricomposto, ma anche per la produzio-

ne di lastre in Cosmolite®, il nuovo brand dell’azienda veronese per i top da cucina high-tech realizzati con minerali 100% riciclati, quartz-free. Per il suo ingresso nel segmento quarzo, il Gruppo B&T ha creato la divisione B&T Quartz che propone una tecnologia completamente nuova rispetto a quelle oggi disponibili, oltre ad un servizio completo e integrato che accompagna il cliente anche nella ricerca di nuovi trend e nella realizzazione di nuove collezioni e prodotti.

A poca distanza dalla sua nascita, B&T Quartz ha già ricevuto i primi ordini tra cui, appunto,

quello di Stone Italiana per un impianto che prevede tutte le tecnologie di processo: dalla formatura delle lastre, tramite una pressa innovativa senza fondazioni e che non produce vibrazioni; alla decorazione digitale, una proposta in anteprima mondiale che consente creatività estetica illimitata e massima flessibilità di formati; fino alla linea di finitura, completa di calibratura e lucidatura.

L’impianto è stato progettato in maniera customizzata sulle esigenze di Stone Italiana, un brand noto sui mercati internazionali per i suoi prodotti made in Italy, tecnologicamente avanzati ed esteticamente performanti.

to have obtained this recognition to date.

Elettromeccanica Malaguti has been operating for more than 30 years in the Modena ceramic cluster and in the food and biomedical sectors and has made the circular economy its key strength. It specialises in the recovery and electromechanical reconditioning of critical components such as electric motors and precision spindles for grinding lines, which are subsequently reinstalled on production lines with a significant improvement in performance and durability.

The recent certification is part of a programme to provide premium reconditioning services backed by reputable partners such as SKF and involving the adoption of best maintenance practices and consistent and clearly-defined quality standards.

This enables the Gmm Group to distinguish itself in terms of its service to industrial customers and achieve its goal of reducing the customer’s total cost of ownership (TCO) while guaranteeing the reuse of industrial resources.

e del biomedicale, ha fatto dell’economia circolare il suo punto di forza, occupandosi del recupero e della rigenerazione elettromeccanica di elementi critici, quali motori elettrici e mandrini di precisione per le linee di rettifica che vengono poi reimmessi nei loro sistemi produttivi con notevoli upgrade prestazionali e di durabilità.

Elettromeccanica Malaguti, la consociata del Gruppo Gmm che si occupa di revamping industriale e rigenerazione di componenti elettromeccanici, ha ricevuto lo scorso settembre l’importante certificazione “SKF Certified Partner”, unica azienda elettromeccanica in Italia ad aver ottenuto tale riconoscimento ad oggi. L’E. Malaguti, attiva da oltre 30 anni nel comprensorio ceramico modenese e nei comparti del food

La recente certificazione fa parte di un programma di fornitura di servizi di rigenerazione d’eccellenza, garantita da partner autorevoli come SKF, che prevedono l’adozione delle migliori pratiche manutentive e di standard qualitativi definiti e consistenti. In questo modo il Gruppo Gmm si distingue nel servizio ai clienti industriali, centrando l’obiettivo di ridurre il costo totale di proprietà (TCO) del cliente e salvaguardando al contempo il riutilizzo delle risorse industriali.

elettromeccaNica malaguti ottieNe la certificazioNe “SKf certified partNer”

gmm group joiNs swedish giaNt axel johNsoN iNterNatioNal

Swedish group Axel Johnson International has finalised the acquisition of a majority stake in Gmm Group, a leading distributor of mechanical components for the ceramic industry based in Fiorano Modenese. The deal will enable the Scandinavian giant to enter the Italian distribution and industrial services market.

Founded in 1973 by Attilio Milani, the Gmm Group rapidly established itself as a leading distributor of mechanical components for the Italian and international ceramic industry. Driven by the enthusiasm and vision of the second generation of the

family led by Silvia and Luca Milani, over the years the group has also expanded into the field of specialised maintenance services through a process of strategic vertical diversification. In 2016 it acquired Bbm Industrial Maintenance and opened Gmm USA in Clarksville, Tennessee, then in 2020 the group was further expanded with the acquisition of E. Malaguti, a company specialising in the reconditioning of electromechanical components. Gmm Group now has around 50 employees and expects to post a turnover of more than €20 million this year. CEO Luca Milani retains a substantial minority share and under the terms of the agreement stays on at the helm of the group. “We’re thrilled to be joining Axel Johnson International and the Power Transmission Solutions group,” he said. “Being part of a large international group will enable us to further strengthen our position and provide customers with an even wider range of industrial solu-

tions and services, allowing us to develop and accelerate our commercial and international growth plans in a rapidly changing global market.”

gmm group eNtra Nel coloSSo SvedeSe aXel JohNSoN iNterNatioNal

Il gruppo svedese Axel Johnson International ha finalizzato l’acquisizione delle quote di maggioranza di Gmm Group, storica azienda di Fiorano Modenese, leader nella distribuzione di componenti meccanici per il settore ceramico. Il colosso scandinavo ha così sancito l’ingresso nel mercato italiano della distribuzione e dei servizi industriali.

Fondato nel 1973 da Attilio Milani, il Gruppo Gmm si è confermato rapidamente come punto di riferimento per la distribuzione di componenti meccanici per il settore ceramico nazionale ed internazionale. Grazie all’entusiasmo e alla visione della seconda generazione, rappresentata da Silvia e Luca Milani, negli anni il gruppo ha am-

pliato l’attività anche nel mondo dei servizi manutentivi specializzati, attraverso una strategica diversificazione verticale: nel 2016 viene acquisita Bbm Industrial Maintenance e a Clarksville, Tennessee, viene aperta la Gmm Usa, mentre nel 2020 entra nel gruppo anche l’E. Malaguti, consociata specializzata nella rigenerazione di componenti elettromeccanici. Il Gruppo Gmm conta oggi circa 50 collaboratori e prevede per l’anno in corso di superare i 20 milioni di fatturato. Secondo gli accordi, il CEO Luca Milani, che mantiene un’importante quota di minoranza - resta alla guida del gruppo. “Siamo entusiasti di entrare a far parte di Axel Johnson International e del gruppo Power Transmission Solutions”, afferma. “L’entrata in un grande gruppo internazionale ci consentirà di rafforzare ulteriormente la nostra posizione e di supportare i clienti con un’offerta più ampia di soluzioni e servizi industriali, permettendoci di sviluppare e accelerare i nostri piani di crescita commerciali ed internazionali, in un mercato globale in rapida evoluzione”.

The Duravit Group has embarked on an ambitious and far-reaching climate mission in keeping with the UN sustainability goals. The German sanitaryware multinational, which operates in more than 130 countries worldwide, aims to achieve climate neutrality by 2045 and has set an intermediate milestone for 2030 which involves reducing CO2 emissions by 20% compared to 2019.

The group is strongly committed to reducing the consumption of water, energy and raw materials through state-of-the-art solutions, from water treatment and recycling to the recovery and reuse of waste heat and the use of recycled materials in the production process. A comprehensive package of measures for reducing emissions are under study, including the possibility of using electric and green hydrogen kilns. The site in Hornberg, Germany already makes exclusive

use of electricity from renewable sources and this measure may also be extended to the other production facilities. The German multinational is also opting for the “Local for locals” production model with the aim of reducing freight transport distances. “We are questioning old certainties and investing in finding and implementing new ways of achieving a sustainable future”, says Duravit CEO Stephan Tahy “This is a difficult but necessary challenge, because ceramic production is one of the most energy-intensive manufacturing industries.” Tahy also believes that moving away from fossil fuels is not just an ecological concern but also a conscious political decision to reduce national energy dependency.

As part of the efforts made to fulfil this mission, Duravit regu-

larly reviews the effectiveness of the measures it has adopted and adapts, expands and enhances them wherever expedient.

Neutralità climatica eNtro il 2045 per duravit

Ambizioso, ma soprattutto globale, l’obiettivo che il gruppo Duravit si è posto nei suoi target di sostenibilità allineati al programma dell’ONU. La multinazionale tedesca del sanitario, attiva in più di 130 paesi, punta alla neutralità climatica entro il 2045 con una tappa intermedia al 2030, quando è prevista la riduzione del 20% di CO2 rispetto al 2019.

Il gruppo è fortemente impegnato nella riduzione dei consumi idrici, energetici e di materie prime attraverso soluzioni all’avanguardia: dal trattamento e il riciclo dell’acqua, al recupero e riutilizzo del calore di

duravit aspires to climate Neutrality by 2045scarto, all’impiego in produzione di materiale riciclato, la cui quota sarà aumentata. Tra le varie misure allo studio per abbattere le emis

gia elettrica prodotta da fonti rinnovabili, misura che potrà essere estesa anche agli altri stabilimenti produttivi. Inoltre, per ridurre le

e investendo nella ricerca e nell’implementazione di nuove strade per un futuro sostenibile”, ha affermato il CEO di Duravit Stephan Tahy

bili fossili non è solo una questione ecologica, ma anche una decisione politica consapevole per ridurre la dipendenza energetica nazionale.

over 91,000 visitors at cersaie 2022

The 39th Cersaie, held in Bologna, Italy from 26 to 30 September, fully lived up to the expectations of the exhibitor companies that presented their latest product innovations in booths with a powerful visual and emotional impact. A total of 624 companies took part in an exhibition space of 140,000 sq.m in fifteen fully occupied, including 354 companies from the ceramic tile sector, 88 from the bathroom furnishings sector and 183 from the installation, raw materials, new surfaces and services sectors. The show’s strong international profile was confirmed by the presence of 237 non-Italian exhibitors (38% of the total) from 26 countries.

A total of 91,296 visitors attended Cersaie 2022, an increase of

around 50% compared to last year’s event which was one of the first major trade fairs to be held in the difficult post-pandemic period. This figure, which marked a partial return towards the 2019 level of 112,340 attendees, included 44,215 international visitors (48.4% of the total) and 47,081 Italians.

Next year’s Cersaie will be held in Bologna from 25 to 29 September 2023.

cerSaie, Superati i 91.000 viSitatori

La 39ª edizione di Cersaie (a Bologna dal 26 al 30 settembre), ha risposto alle migliori attese delle 624 imprese espositrici che hanno presentato le più recenti innovazioni di prodotto in stand di grande impatto visivo ed emozionale. Nei quindici padiglioni occupati (140.000 mq di superfi-

cie complessiva) hanno esposto 354 aziende del comparto piastrelle di ceramica, 88 dell’arredobagno, 183 appartenenti ai settori della posa, delle materie prime, delle nuove superfici, delle attività di servizio. L’internazionalità della fiera è stata confermata dai 237 espositori esteri, pari al 38% del totale, e dai 26 paesi rappresentati. Cersaie 2022 ha registrato 91.296 presenze, con una crescita di circa il 50% rispetto all’edi-

zione dello scorso anno, che aveva segnato uno dei primi ritorni di una grande fiera dopo la pandemia. Si avvicinano, quindi, i livelli del 2019, quando si erano raggiunti i 112.340 ingressi. Le presenze dall’estero in questa edizione sono state 44.215, ovvero il 48,4% del totale, mentre i visitatori italiani sono stati 47.081.

La prossima edizione di Cersaie si terrà a Bologna dal 25 al 29 settembre 2023.

premier preseNts orbiter aNd spider dry at tecNa 2022

The two new products launched by Premier at the recent exhibition Tecna in Rimini, the Orbiter tool and the Spider Dry grinding wheel, attracted a great deal of interest among visitors. Orbiter is capable of transforming a cylindrical head into the most powerful and precise lapping system ever built thanks to its 2.5 times greater cutting power than a Fickert head and its tangential speed of approximately 27 m/s compared to the less than 11 m/s of a standard Fickert head. Consisting of 5 cylindrical tool holders, each equipped with 7 tools and mounted on the shafts of a standard cylindrical head, Orbiter offers a range of advantages including ease of use, rapid assembly, versatility, finished product quality, productivity and guaranteed durability. The presence of 35 tools on each head allows for a high-

er line speed and much less frequent tool changes.

The Spider Dry grinding wheel is likewise extremely versatile and can be used in all roughing and semi-finishing positions on the squaring line. It combines the high productivity and abrasion typical of metal wheels with the precision finishing characteristics of resin solutions.

Spider Dry consists of a diamond resin base combined with sintered metal inserts that greatly increase durability and productivity.

preSeNtati a tecNa 2022 orBiter e Spider dry di premier

Hanno destato molto interesse fra i visitatori le due novità lanciate da Premier al recente Tecna di Rimini. Si tratta dell’utensile Orbiter e della mola a secco Spider Dry.

Il primo è in grado di trasformare una testa cilindrica nel più potente e preciso sistema di lappatura

mai realizzato, grazie ad una potenza di taglio 2,5 volte superiore ad una testa Fickert e alla velocità tangenziale pari a circa 27 m/s contro i meno di 11 m/s di una testa Fickert standard. Composto da 5 portautensili cilindrici, ciascuno equipaggiato con 7 utensili e montati sugli alberi di una normale testa cilindrica, Orbiter offre diversi vantaggi, tra cui semplicità di utilizzo, montaggio rapidissimo, versatilità, qualità del lavoro finale, produttività e garanzia di durata: la presenza di 35 utensili su ogni testa permette di au-

mentare la velocità della linea con cambi utensile molto più rari. Estremamente versatile è anche la mola Spider Dry, che può essere utilizzata in tutte le posizioni di sgrossatura e semi-finitura della linea di squadratura. Essa combina le caratteristiche di produttività e abrasione delle mole metalliche a quelle di precisione nella finitura delle mole in resina.

Spider Dry è costituita da una base in resina diamantata, abbinata a inserti in metallo sinterizzato che ne aumentano fortemente la durata e la produttività.

iNter ser aNd cuccoliNi srl For the distributioN oF virto ceramics products

Inter Ser, a Vercelli-based company with a logistics centre in Sassuolo which has been specialising in the international distribution of original spare parts and machinery for the ceramic industry since 1996, has signed an important agreement with Cuccolini srl (Mancasale, Reggio Emilia), a well-established brand in the field of vibrating sieves and deferrization machines for ceramic slip and glaze. As of 1 October 2022, Inter Ser has been appointed the exclusive distributor of Virto Ceramics sieves and deferrisers (and associated spare parts) manufactured by Cuccolini srl in 25 countries: Argentina, Bolivia, Brazil, Colombia, Costa Rica, Ecuador, Mexico and Peru in Central and South America; Saudi Arabia, United Arab Emirates and Oman in the Middle East; Bangladesh, Philippines, India, Indonesia, Malaysia, Sri Lanka, Thailand and Vietnam in Asia; as well as Poland, Portugal, Algeria, South Africa, Uzbekistan and Kazakhstan. The new agreement follows on from a more than 20-year partnership between the two companies and aims to provide maximum continuity of service to ceramic producers in these regions. Inter Ser has long been marketing Cuccolini srl sieves and

geberit posts Net sales oF chF 2.73 billioN iN the First NiNe moNths oF 2022

Despite a 7.5% decline in the third quarter of 2022, the Swiss sanitaryware giant Geberit closed the first nine months of the year on a positive note with net sales of CHF 2.73 billion, an increase of 1.4% compared to the same period in 2021. Adjusted for highly negative currency effects, the increase was 8.2%, driven exclusively by sales price increases as vol-

deferrisers, which are universally recognised within the ceramic industry for their quality and performance. Inter Ser’s CEO Gian Luca Zanoni confirmed that “this agreement will allow us to supply high quality products that have been appreciated by our customers for more than 25 years”.

Katia Motta, CEO of Cuccolini srl, commented: “Through Inter Ser we are able to establish a rapid and highly competent presence in the countries covered by the agreement, which will complement our existing sales network in other countries. We are delighted to consolidate the presence of our products and sales network globally.”

Cuccolini srl was established back in 1989 and now has more than 20,000 machines installed worldwide, some of which have been in operation for more than 20 years thanks to their ease of maintenance and low costs. Owned by the Virto Group since 2008, Cuccolini srl operates in the ceramic sector under the Virto Ceramics brand, which it also uses to supply spare parts for all the machinery it has produced in the last 20 years.

accordo tra iNter Ser e cuccoliNi Srl per la diStriBuzioNe dei prodotti virto ceramicS

Inter Ser, azienda di Vercelli con sede logistica a Sassuolo, specializ-

zata dal 1996 nella commercializzazione internazionale di ricambi originali e macchine per ceramica, ha siglato un importante accordo con Cuccolini srl (Mancasale, Reggio Emilia), storico brand nel settore dei vibrovagli e deferrizzatori per barbottina e smalti. A partire dal 1° ottobre 2022, Inter Ser distribuirà in esclusiva i setacci e i deferrizzatori (e i relativi ricambi) a marchio Virto Ceramics prodotti da Cuccolini srl in 25 Paesi: Argentina, Bolivia, Brasile, Colombia, Costarica, Ecuador, Messico e Perù in Centro e Sud America; Arabia Saudita, Emirati Arabi e Oman in Medio Oriente; Bangladesh, Filippine, India, Indonesia, Malesia, Sri Lanka, Tailandia e Vietnam in Asia; oltre a Polonia, Portogallo, Algeria, Sud Africa, Uzbekistan e Kazakistan. Il nuovo accordo consolida un rapporto ultra ventennale tra le due aziende e punta a dare la massima continuità di servizio ai produttori di ceramica in queste aree: Inter Ser, infatti, commercializza da sempre i setacci e i deferrizzatori di Cuccolini srl, la cui qualità e prestazioni

sono universalmente riconosciute nel mercato ceramico. Lo conferma il CEO di Inter Ser Gian Luca Zanoni, per il quale “questo accordo ci permette di fornire prodotti di alta qualità già apprezzati dai nostri clienti da più di 25 anni”.

Per Katia Motta, CEO di Cuccolini srl, “Inter Ser ci consente di essere presenti in modo reattivo e competente nei Paesi oggetto dell’accordo, che va nella direzione di integrare la nostra attuale rete commerciale negli altri Paesi. Siamo quindi felici di consolidare la presenza dei nostri prodotti e del nostro network commerciale a livello globale”.

Cuccolini srl, attivo dal 1989, vanta oggi più di 20mila suoi macchinari installati nel mondo, alcuni dei quali in funzione da oltre 20 anni grazie alla facilità di manutenzione e ai costi contenuti. Di proprietà di Virto Group dal 2008, Cuccolini srl è presente nel settore ceramico con il marchio Virto Ceramics, con il quale fornisce anche i ricambi per tutti i macchinari prodotti negli ultimi 20 anni.

umes remained stable with respect to the all-time record level reached in the prior year.

Currency-adjusted prices for raw materials and energy rose by 21% and 131%, respectively, in the first nine months of 2022 which resulted in additional costs of CHF 210 million. Due to the multi-level distribution channel seen in the sanitary industry, adjustments to the sales price can only be implemented with a delay, meaning it was not yet possible to fully compensate the higher raw material

and energy prices during the period in question.

EBITDA fell by 14.2% from its record level in 2021 to CHF 767 million (corresponding to an EBITDA margin of 28.1%), while net income declined by 17.1% to CHF 541 million.

All European markets recorded positive growth rates in the first nine months of 2022 (+7.8% after currency adjustments).

Double-digit growth was posted in Italy (+16.7%), the Iberian Peninsula (+14.7%), East-

ern Europe (+14.2%) and United Kingdom/Ireland (+12.7%). Pleasing growth rates were also experienced in Switzerland (+6.7%), the Nordic countries (+6.4%), Germany (+6.0%), France (+5.5%), Austria (+4.4%) and the Benelux countries (+4.1%). The Middle East/Africa region continued to grow very strongly at +29.5%. Growth was also achieved in America (+5.8%) as well as in the Far East/Pacific region (+7.3%) which was negatively affected by lockdowns and the slowdown of

building construction activity in China. All three business units performed well: Installation & Flushing Systems grew by 7.2%, Bathroom Systems by 4.2% and Piping Systems by 13.6%. While the ongoing geopolitical risks, soaring inflation and the uncertainties in relation to the Covid-19 pandemic suggest the need for a prudent outlook, the group’s management is forecasting mid to high single-digit net sales growth in local currencies and an EBITDA margin of around 27% for the full year 2022.

geBerit, primi 9 meSi a 2,73 miliardi di fraNchi

Pur accusando una flessione del 7,5% nel terzo trimestre, Geberit, il colosso svizzero dei sanitari, ha chiuso positivamente i primi nove mesi dell’anno generando ricavi per 2,73 miliardi di franchi, in crescita dell’1,4% rispetto all’analogo periodo 2021. Al netto de-

gli effetti valutari fortemente sfavorevoli, la progressione sarebbe stata dell’8,2% dovuta, tuttavia, esclusivamente agli aumenti dei listini: i volumi sono infatti rimasti stabili rispetto al record storico registrato nello stesso periodo dello scorso esercizio.

Particolarmente pesante anche per Geberit l’impatto dei rincari delle materie prime e dell’energia che tra gennaio e settembre hanno subito incrementi rispettivamente del 21% e del 131%, comportando costi aggiuntivi per 210 milioni di franchi svizzeri, peraltro non ancora del tutto compensati dal rialzo dei prezzi di vendita di quei prodotti – vedi i sanitari – commercializzati tramite una distribuzione multi-level.

Rispetto ai livelli record dello stesso periodo 2021, l’Ebitda ha subito un calo del 14,2% scendendo a 767 milioni di CHF (con un margine del 28,1%), mentre l’utile netto si è attestato a quota 541 milioni di franchi (-17,1%).

Nei primi nove mesi 2022 tutti i mercati europei hanno registrato andamenti positivi (+7,8% complessivamente, a valuta costante). Crescita a doppia cifra in Italia (+16,7%), Penisola Iberica (+14,7%), Est Europa (+14,2%) e Regno Unito/Irlanda (+12,7%). Buone le performance anche in Svizzera (+6,7%), Paesi nordici (+6,4%), Germania (+6%), Francia (+5,5%), Austria (+4,4%) e Benelux (+4,1%). L’area Medio Oriente/Africa ha continuato a svilupparsi a ritmi sostenuti (+29,5%), l’America a +5,8% e Far East/Pacifico a +7,3%, quest’ultima però penalizzata dai lockdown e dal rallentamento dell’attività di co-

struzione in Cina. Positivo l’andamento delle tre business unit: la divisione “Installation & Flushing Systems” (sistemi di scarico per il bagno) è cresciuta del 7,2%; la divisione “Bathroom Systems” (sanitari in ceramica e arredobagno) del 4,2% e la BU “Piping Systems” ha chiuso a +13,6%. I rischi geopolitici in corso, l’inflazione pressante e le incertezze dovute alla pandemia inducono il gruppo svizzero alla prudenza nel fornire una previsione di chiusura esercizio, nonostante si punti a raggiungere gli obiettivi prefissati, con ricavi comunque in crescita in valuta locale ed un Ebitda intorno al 27%.

Higher productivity in sanitary ware.

Casting

FollowiNg success at tecNa, gruppo b&t is Now FocusiNg oN spaiN

Following the excellent results achieved at Tecna, Gruppo B&T is preparing to present its latest technologies to the Spanish market. The Italian group’s upcoming promotional activities in the Castellón ceramic cluster will culminate in an open house event held during Cevisama in late February along with a tour of all the main ceramic client facilities, where visitors will have a chance to observe the technologies installed.

The initiative is promoted by B&T Iberica, the Italian group’s longstanding subsidiary which for the past 40 years has been supplying high-quality complete plants backed up a rapid and efficient after-sales service.

During the event, visitors will have the opportunity to observe the operation of Supera®, the compact and versatile mouldless pressing technology designed for the production of large slabs with unique aesthetic qualities. It is now available in a new Rapida version suitable for the production of more traditional sizes and with a very high level of produc-

tivity (24,000 m²/day). It also features new smart systems capable of guaranteeing high flexibility and versatility with low energy consumption.

The group will also be showcasing its Titanium® 2.0 kilns with best-inclass performance in terms of energy savings (more than 30% lower consumption) and emissions reduction, complete with a system that maintains a uniform temperature at every point in the module.

In addition, visitors will have a chance to admire the latest digital decoration solutions from Projecta, including the new PRO printer with exceptional computing power, the new generation of Fast Drop printheads, and the Dry Fix grit applicator which can be used to create sophisticated textural effects and has already reached more than 150 installations.

Other solutions on display will include Tornado, the new highspeed dry squaring machine from Ancora complete with advanced automation and self-adjustment systems using laser beams, and the new Magister packaging machine for sizes up to 120x120 cm combined with a stacker and palletiser.

Festeggiati gli ottimi risultati riscossi a Tecna, il Gruppo B&T si prepara per presentare al mercato spagnolo le ultime tecnologie. Il clou della prossima attività promozionale nel comprensorio ceramico di Castellon avrà luogo a fine febbraio, in concomitanza con lo svolgimento di Cevisama, e prevede l’organizzazione di una Open House con il Tour di tutte le principali aziende ceramiche clienti, dove sarà possibile osservare le tecnologie installate. Promotrice dell’iniziativa è B&T Iberica, storica filiale del gruppo italiano, che in 40 anni di attività ha fornito impianti completi di altissima qualità garantendo un puntuale servizio di assistenza post-vendita. Durante l’evento, sarà quindi possibile visionare il funzionamento di Supera®, la tecnologia di pressatura senza stampo, compatta e versatile, nata per realizzare grandi lastre dall’estetica unica; a fianco, la nuova versione Rapida, sviluppata per la produzione di formati più tradizionali, che raggiunge una produttività di 24.000 mq/ giorno garantendo elevata flessi-

bilità e versatilità a bassi consumi energetici, grazie ai nuovi sistemi intelligenti con cui è stata progettata.

Per il reparto cottura, i riflettori saranno puntati sui forni Titanium® 2.0, best in class per risparmio energetico (oltre il 30% di riduzione dei consumi) e abbattimento di emissioni, e dotati di sistema che permette uniformità di temperatura in ogni punto del modulo.

In mostra alla Open House anche le ultime novità Projecta per la decorazione digitale, tra cui la nuova stampante PRO, con capacità di calcolo superiore, e la nuova generazione di testine di stampa Fast Drop; tra i best seller, con oltre 150 macchine installate, vi è la Dry Fix per l’applicazione di graniglia con cui realizzare pregiati effetti materici.

Nel campo della finitura, spazio anche a Tornado, la nuova squadratrice a secco ad alta velocità sviluppata da Ancora e caratterizzata da automazione spinta e sistemi di auto-adattamento attraverso raggi laser. Novità, infine, anche per il fine linea, con la confezionatrice Magister proposta per formati fino al 120x120 cm, abbinata ad impilatore e pallettizzatore.

Back after a four-year absence, Tecna 2022 in Rimini also proved a highly successful event for BMR, which showcased the fruits of its ongoing R&D work in finishing technologies in a renewed exhibition space that

was greatly appreciated by the many visitors in attendance.

One of the new exhibited products was LeviCompact, an exclusive BMR-patented solution for lapping, satin-finishing and polishing large slabs with widths of 1600-1800 mm.

In particular, it features two parallel oscillating bridges with 10 heads each that allow for high-

er speed and greater uniformity than traditional solutions. Many of the company’s longstanding products have also been upgraded, including Leviga which delivers even higher performance and is more digital and more customisable, and SuperShine which adopts a new higher performance pumping system with enhanced commu-

nication capabilities. Another solution that attracted great interest was version 4.0 of SquadraDry Vision, equipped with video cameras and a laser system guaranteeing considerable benefits in terms of environmental friendliness, energy savings, consumption and tool cost.

For the engraving sector, BMR presented Twin-Cut, the dry sur-

dopo il SucceSSo di tecNa, gruppo B&t puNta alla SpagNa

dopo il SucceSSo di tecNa, gruppo B&t puNta alla SpagNa

face engraving machine with opposing pre-cuts ideal for extra-thick materials.

The ShineVision and LappVision end-of-line technologies produced by Italvision, the group company specialising in quality control, were also displayed. Last but not least, BMR presented its Brick Division, a range of technologies aimed at the heavy clay industry and consisting of a corner cutting line, machines for chamfering and packing brick slips, Multiblade (brick slip cutting), Speed Corner (corner gluing) and EcoBrick, the innovative brick squaring machine.

tecNologie Bmr protagoNiSte a tecNa 2022

Dopo 4 anni di assenza, Tecna 2022 si è rivelata un successo per BMR che ha concretizzato il costante lavoro di R&S sulle tecnologie per la finitura in una fiera rinnovata, il cui alto valore è stato apprezzato e riconosciuto dai numerosi visitatori giunti a Rimini. Tra le novità in mostra, LeviCompact, un brevetto esclusivo di BMR dedicato alla lappatura, satinatura e lucidatura delle grandi lastre, con larghezza di 1600 - 1800 mm, che consente più velocità ed omogeneità rispetto alla lavorazione tradizionale, grazie ai due ponti paralle-

li e brandeggianti, con 10 teste ciascuno.

Rinnovati anche molti degli evergreen dell’azienda: da Leviga, ancora più performante, più digitale e più customizzabile, a SuperShine, che presenta un nuovo sistema di pompaggio più prestazionale e con un migliore processo di comunicazione. Grande interesse anche per la versione 4.0 di SquadraDry Vision, dotata di telecamere di misura e sistema laser per garantire considerevoli benefici in termini di rispetto dell’ambiente, risparmio energetico, consumo e costo dell’utensile.

Nel settore dell’incisione, BMR ha presentato Twin-Cut, la macchina

dry per incisione superficiale con pre-taglio contrapposto, ideale per materiali spessorati.

In mostra in fiera anche le tecnologie per il fine linea ShineVision e LappVision, prodotte da Italvision, azienda parte del gruppo, specializzata nel controllo qualità.

Infine, BMR ha presentato la sua Divisione Brick, una gamma di tecnologie rivolte all’industria del laterizio e composta da una linea per taglio angoli, macchine per la smussatura e l’impacchettamento dei brick slips, Multiblade (taglio listelli), Speed Corner (incollaggio degli angoli) ed EcoBrick, l’innovativa macchina squadratrice per la rettifica dei mattoni.

colorobbia’s digital approach takes the spotlight at cersaie 2022

Visitors to the Colorobbia booth at Cersaie 2022 were welcomed by a riot of digital colour. The space was dominated by a large video wall that offered observers a truly immersive experience, transporting them into a hidden digital world of colours, lights, sounds and 3D effects.