Factores de Conversión del Maíz

Glosario

Introducción

Selección de factores de conversión de maíz Identificación de fuentes

Evaluación de las fuentes (si corresponde por su relevancia)

Selección de fuentes para su uso en RTRS

Cálculo del equivalente de maíz entero

Asignación por demanda

Asignación por valor económico Referencias destacadas

APÉNDICE 1 - Universidad Austral

APÉNDICE 2 - Fuentes de información de acceso público disponibles sobre factores de conversión

Factores de conversión de alimento para ganado

i. Pollos de engorde

Aves de corral (postura)

Ganado lechero

Ganado (Carne)

Cerdos

Salmón

Factores de conversión de productos ganaderos i. Pollos

Huevos

Leche y otros productos lácteos

Carne vacuna y gelatina de carne vacuna

Carne de cerdo

Salmón

Factores de conversión de productos manufacturados

i. Maíz pisingallo (palomitas de maíz)

Maíz cereal

Whisky

APÉNDICE 3 - reseña de calidad de la fuente - FAO (2013)

Índice

ii.

iii.

iv.

v.

vi.

ii.

iii.

iv.

v.

vi.

ii.

iii.

2 2 9 12 14 16 18 9 12 14 9 12 14 14 14 14 12 14 14 14 14 12 14 14 14 14 12 14 14 14 14 12 14 14 14 ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 2

Glosario

Subproducto: Material derivado de la transformación de un producto, que no impulsa la producción del mismo, generalmente por su bajo valor económico.

Alimento balanceado: Alimento que se da a los animales criados en un entorno agrícola, que contiene varias materias primas y está formulado para adaptarse a las necesidades nutricionales del animal que lo va a consumir.

Producto de maíz: Material derivado del cultivo y procesamiento del maíz, como harina de maíz gruesa, aceite de maíz, jarabe de maíz y harina de maíz fina.

Factor de conversión del maíz: Proporción de maíz utilizada en la producción de un producto.

Huella de maíz: Volumen físico de maíz utilizado en la producción de un producto.

Coeficiente de conversión de alimento animal (FCR): Volumen de alimento animal necesario para producir una unidad de producto ganadero.

DDGS: Los granos de destilación secos con solubles son un producto de la producción de etanol y pueden utilizarse.

Alimento para ganado: Alimento, incluido el alimento balanceado, que se da a los animales criados en un entorno agrícola.

Producto ganadero: Alimento derivado del cuerpo de un animal criado en un entorno agrícola, como carne, pescado, huevos y leche.

Productos manufacturados: Producto de consumo o uso humano que incluye como ingrediente uno o más productos de maíz o productos ganaderos.

Equivalente de maíz entero: Si un volumen de producto de maíz se expresa en equivalente de maíz entero, indica el volumen aproximado de maíz entero, o granos de maíz, al que equivale dicho volumen de producto de maíz.

Maíz entero: Maíz entero y grano de maíz se utilizan indistintamente en este documento.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 3

Introducción

La Round Table on Responsible Soy Association (RTRS) es una organización multisectorial global sin fines de lucro que promueve el crecimiento de la producción, el comercio y el uso de la soja responsable. Bajo una dinámica multisectorial con representantes de la cadena de abastecimiento de soja y de la sociedad civil de todo el mundo, desarrolla estándares de producción de soja responsable y cadena de custodia. En particular, el Estándar RTRS para la Producción de Soja Responsable garantiza que la soja RTRS no sólo cumple los criterios medioambientales más exigentes, sino también un amplio conjunto de requisitos sociales y laborales.

El Estándar RTRS para la Producción de Soja Responsable es aplicable en todo el mundo y, además, el contacto continuo con los productores confirmó la importancia de crear sinergias y oportunidades para extender la certificación de soja a otros granos, aceites y semillas, principalmente maíz, un cultivo que se incluye habitualmente en rotación con soja.

Por lo tanto, el Estándar RTRS para la Producción de Maíz Responsable, lanzado el 7 de diciembre de 2021, es un add-on al esquema existente para soja:

Muchos de los requisitos previstos en el estándar de soja son aplicables al maíz, razón por la cual la integración de un sistema de certificación de soja/maíz es factible.

• La rotación de soja con maíz evita la erosión y ayuda a mantener la calidad del suelo, mejorar su fertilidad, y es una práctica con la que debe cumplir el productor para obtener la certificación de soja.

• También permite capitalizar los logros en sustentabilidad resultantes de la certificación de la soja y de un proceso de producción sustentable al extender la certificación de la soja al maíz.

• Permite a los productores ampliar la oferta de cultivos producidos de manera responsable.

A medida que el nuevo Estándar RTRS para la Producción de Maíz Responsable se ponga en práctica, es importante que las organizaciones puedan determinar cuáles de sus productos poseen una huella de maíz asociada y cuán significativa es ésta.

El maíz es el cereal de mayor producción a nivel mundial, y el segundo más relevante en términos de superficie cultivada. Al igual que la soja, el maíz tiene una amplia variedad de usos, como alimento balanceado para alimentación animal, biocombustible y como ingrediente en productos alimenticios. Los usuarios pueden adquirir productos compuestos premezclados con maíz (por ejemplo, alimento balanceado para alimentación) o productos con una huella de maíz incorporada (por ejemplo, carne, productos lácteos, huevos). Esto significa que el maíz no siempre es visible en el producto final o se utiliza directamente en el proceso de fabricación del producto, lo que reduce la visibilidad del uso en las cadenas de abastecimiento. Por lo tanto, es posible que se requieran factores de conversión para estimar el volumen equivalente de maíz utilizado en la elaboración de productos.

En la actualidad no existe ningún recurso que ofrezca una lista completa de factores de conversión para el maíz, pero hay una serie de estudios disponibles que identifican información que permite cotejar los factores de conversión para diferentes productos o una selección de productos. A pedido de RTRS, 3Keel utilizó, por un lado, el estudio desarrollado en el marco de este mismo proyecto, y

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 4

también a pedido de RTRS, a la Escuela de Agronegocios de la Universidad Austral, en Argentina, Factores de Conversión del Maíz (2021) (ver Apéndice 1 de este documento), y por otro lado, la información de acceso público disponible y la guía de expertos del sector para calcular los factores de conversión que se utilizarán en una calculadora de huella del maíz de RTRS que permitirá al sector del maíz, a las organizaciones y a los consumidores en general determinar la huella del maíz de sus productos.

Es posible que para la elaboración de cada producto se requieran uno o más productos de maíz diferentes. Tal como se señala en el estudio de la Universidad Austral (ver Apéndice 1), cada uno de estos productos de maíz tiene características y valores económicos diferentes, por lo que se requiere un método de asignación para poder abordar los factores de conversión en términos de equivalente de maíz entero, mostrando así la cantidad de un determinado cultivo que se necesita para la producción.

Se presentan dos factores de conversión basados en la forma en que, a nuestro entender, se produce la demanda de maíz:

Asignación por valor económico - Este método reconoce múltiples usos de maíz y asume que cualquiera de ellos tiene productos de maíz asociados que se aplican en otros sectores. Por lo tanto, el método de asignación consiste en alinear la demanda con el valor de los distintos productos para representar de manera clara que la demanda del maíz no siempre está impulsada por un producto en particular.

Asignación por demanda: Este método utiliza factores de conversión que reconocen el volumen físico de maíz necesario para suministrar el o los subproductos que requiere el producto. Esto no tiene en cuenta a los otros subproductos resultantes del proceso de fabricación.

Los factores de conversión basados en estas asignaciones se indican en las tablas siguientes y se utilizan en la Calculadora de Huella de soja y maíz RTRS disponible online. Estos factores se basan en la investigación descrita en los documentos de soporte técnico, así como en el método de asignación establecido en el presente documento. Salvo indicación en contrario, el factor de conversión arroja la huella del equivalente de maíz entero de un producto, independientemente del lugar de producción.

Por las posibles fluctuaciones del precio de maíz, que pueden repercutir en los factores de conversión expresados como equivalente de maíz entero en el método de asignación por valor económico, este documento se actualizará periódicamente.

Toneladas de soja por tonelada de producto

Tipo Producto

Producto de maíz

DDGS

Sémola cervecera Harina de maíz fina Feed de sémola de maíz Silaje de maíz Dextrosa anhidra Dextrosa monohidrato

Equivalente de maíz entero (valor económico)

Equivalente de maíz entero (demanda)

Fuente primaria

2.090 1.299 2.433 0.395 1.000 1.337 1.151 3.344 1.923 14.286 2.564 2.000 1.621 1.490 Universidad Austral Universidad Austral Universidad Austral Universidad Austral Universidad Austral Universidad Austral Universidad Austral

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 5

Tipo Producto

Producto de maíz

Dextrosa monohidrato

Germen

Harina de germen

Jarabe de glucosa

Gluten feed Harina de gluten

JMAF 42

JMAF 55

Jarabe de maíz de alta maltosa

Aceite de maíz crudo Maltodextrinas

Jarabe de maíz de maltosa común

Alimento para ganado

Almidón

Ganado (carne)

Ganado (producción de lácteos)

Peces de cultivo (salmón)

Aves de corral (postura)

Aves de corral (carne)

Toneladas de soja por tonelada de producto

Equivalente de maíz entero (valor económico)

Equivalente de maíz entero (demanda)

Fuente primaria

Producto ganadero (Peso en media res) Producto ganadero (Peso minorista)

Cerdo Carne vacuna Cerdo Pollo Peces de cultivo (salmón) Carne vacuna Cerdo Pollo Peces de cultivo (salmón) Huevos

Leche Manteca Queso Chocolate Yogur Crema Gelatina

Producto a base de maíz

Maíz pisingallo

Maíz cereal Whisky (bourbon)

Gaseosas (solo EE. UU.)

Aceite de cocina (de maíz)

Papas fritas Kétchup

Pegamento (a base de gérmen de maíz)

1,151 0,796 0,590 1,213 0,306 1,468 0,912 0,937 0,982 2,320 1,275 0,996 1,146 0,344 0,212 0,012 0,440 0,517 0,495 8,873 2,085 1,448 0,014 5,760 3,061 1,646 0,016 1,010 0,249 1,657 1,246 0,373 0,274 0,748 0,066 0,690 0,908 0,898 0,108 2,320 0,290 0,185 0,024

1,490 15,873 28,571 1,340 5,988 27,027 1,175 1,241 1,307 35,714 1,618 1,333 1,610 0,799 0,237 0,228 0,440 1,350 0,571 20,582 2,402 3,781 0,273 13,360 3,526 4,298 0,312 1,010 0,279 1,853 1,393 0,417 0,307 0,836 0,153 0,690 0,908 0,898 0,143 35,714 4,464 0,246 0,476

Universidad Austral Universidad Austral

Universidad Austral Universidad Austral

Universidad Austral Universidad Austral Universidad Austral Universidad Austral

Universidad Austral Universidad Austral Universidad Austral Universidad Austral Universidad Austral Blezinger (2003) y Roman et al. (2011)

FAO (2014)

Barents Watch (2016)

FAO (2013)

FAO (2013) y Baker & Chung (1992)

FAO (2014)

DEFRA (2010)

FAO (2013)

FAO (2013)

FAO (2017)

DEFRA (2010)

FAO (2013)

FAO (2013)

FAO (2017)

FAO (2013)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

FAO (2014)

DEFRA (2010) y Gac et al.

Fuentes múltiples

Fuentes múltiples

Fuentes múltiples

Fuentes múltiples

Fuentes múltiples

Fuentes múltiples

Fuentes múltiples USDA (2008)

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 6

Selección de factores de conversión de maíz

3Keel desarrolló un proceso de revisión estructurado para identificar los factores de conversión más apropiados, basado en la necesidad de tener un único conjunto de factores aplicables a los usuarios en todo el mundo.

En esta sección describimos con mayor detalle este proceso de tres pasos.

Identificación de las fuentes adecuadas

Identificación de fuentes

Puntaje de los factores (sólo alimento animal y productos ganaderos)

Recomend Factors

Para las búsquedas se utilizó Academic Search Complete, Google Scholar y Google Search. Se utilizaron los siguientes términos de búsqueda y los nombres de los productos que se incluirían en la calculadora, en diversas combinaciones para encontrar una selección inicial de bibliografía. Además, se utilizaron nombres de tiendas minoristas y marcas para encontrar fuentes de productos manufacturados.

Maíz

Factor de conversión

Cálculos

Alimento animal Uso de maíz

Tasa de conversión Coeficiente de conversión de alimento animal Composición del alimento animal % en el alimento animal Coeficiente de eficiencia de alimento animal

Formulación de alimento animal

¿Cuál es el contenido de maíz?

Usos DDGS

Maíz incorporado (embedded) Medidas Alimento animal Huella Impacto Acuicultura Europa

Ingredientes

Al revisar los resultados de cada búsqueda, se examinó el breve resumen que da el buscador y se determinó si la fuente era pertinente y si contenía un factor de conversión de maíz o información que pudiera utilizarse para crearlo. Luego se analizó cada fuente para determinar si contenía información relevante. Algunas fuentes que no incluían datos numéricos también se identificaron como relevantes porque contenían información sobre el tipo de productos de maíz contenidos en el producto.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 7

Evaluación de las fuentes (si corresponde por su relevancia)

Se estableció una escala de puntaje de 1 a 4 para los factores de conversión de alimento para ganado y productos ganaderos, con el fin de proporcionar una forma más objetiva de determinar la fuente adecuada. No se les asignó puntaje a las fuentes de productos manufacturados porque se usaban mayormente especificaciones de recetas, y en estos casos no se aplicarían los criterios de puntaje.

Se les asignó puntaje a los siguientes indicadores para cada fuente de datos:

• Transparencia del método – Varias fuentes no explicaban su método, mientras que algunas excluyeron componentes o supuestos importantes que describían su enfoque. A estas fuentes no se les pudo asignar puntaje por la confiabilidad del método, ya que la misma no pudo ser evaluada.

• Confiabilidad del método - Determinar si los datos y cálculos utilizados permiten llegar a factores de conversión precisos.

• Aplicabilidad geográfica - Si los datos utilizados son aplicables a múltiples países o son más específicos.

• Credibilidad de la fuente - Si la fuente procede de una organización o institución de prestigio y/o ha sido sometida a un proceso de revisión por pares antes de su publicación.

Puesto que se asignó puntajes a un gran número de fuentes, no se redactaron reseñas de calidad detalladas para cada una de ellas. Los Apéndices 2 y 3, no obstante, incluyen más detalles, como una reseña de calidad de la fuente más utilizada (FAO, 2013).

Selección de fuentes para los factores de conversión RTRS

Para seleccionar un factor a fin de utilizarlo en la calculadora de huella de soja y maíz, se empleó uno de los dos métodos siguientes:

1. Selección de un solo factor: para algunos tipos de productos, se asignó a una fuente determinada un puntaje significativamente más alto que a otras fuentes. En estos casos, o cuando sólo había un factor disponible, se seleccionó este factor.

2. Promedio: en los casos en que no había una fuente con un puntaje significativamente superior a las demás, se estableció un promedio de hasta cinco fuentes. Por las características de las fuentes disponibles para productos manufacturados, se utilizó con frecuencia este método para la identificación de productos manufacturados en contraposición a alimento para el ganado.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 8

Cálculo del equivalente de maíz entero

Según pudo determinarse por los factores de conversión hallados en la literatura, una buena parte de los productos para alimentación animal contienen en su elaboración múltiples productos de maíz. Cada uno de ellos tiene sus propias cualidades y usos específicos, por lo que los factores de la calculadora RTRS no ponderan a todos de la misma manera, sino que van más allá para reflejar las diferencias entre cada producto de maíz.

Para determinar qué es considerado un subproducto, y como tal un componente del proceso de producción de maíz, se consideran dos huellas diferentes.

1. Asignación por demanda

El modelo de asignación de productos de maíz en función de la demanda física ayuda a comprender aspectos de la demanda en los casos en que el producto de maíz representa solo una pequeña proporción de lo producido como resultado del procesamiento de maíz, pero en definitiva se usa una gran cantidad de granos de maíz. Este abordaje refleja la demanda real de maíz e ilustra claramente el volumen real de granos de maíz que se necesita producir para obtener un determinado producto de maíz.

Con el fin de poder determinar el equivalente de maíz entero para distintos productos de maíz, en el estudio producido por la Universidad Austral se desarrolló un modelo que permite determinar los volúmenes de producto de maíz elaborados por tonelada de maíz. Los resultados de este modelo se usaron para calcular el equivalente de maíz entero para cada producto de maíz dividiendo 1 por el volumen de producto de maíz que se obtiene procesando una unidad de grano de maíz.

Este modelo puede resultarle útil al usuario de la calculadora porque muestra una correlación clara con el volumen de maíz requerido para producir un determinado producto de maíz. Sin embargo, también podría interpretarse que este modelo muestra un requerimiento de demanda desproporcionado tanto en productos de bajo valor (por ejemplo, feed de sémola de maíz) como en aquellos que producen muy poco producto por maíz entero (por ejemplo, harina de gluten de maíz). Tampoco considera el valor de otras partes del maíz que pueden utilizarse después del procesamiento. Esta es una diferencia clave entre el modelo de asignación por demanda y por valor económico.

Existen tres métodos de procesamiento diferentes para el maíz: molienda seca, molienda húmeda y la molienda seca de etanol. Cada uno de ellos produce un conjunto distinto de productos de maíz, como se señala en el estudio Factores de conversión del maíz de la Universidad Austral. La siguiente tabla muestra el requerimiento total de maíz para los productos resultantes de los tres procesos.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 9

Producto de maíz

Maíz entero

Germen

Aceite de maíz crudo

Harina de germen

Gluten feed

Harina de gluten Almidón

Maltodextrinas

Jarabe de glucosa

Dextrosa anhidra Dextrosa monohidrato

Jarabe de maíz de maltosa común

Jarabe de maíz de alta maltosa

JMAF 42

JMAF 55

Sémola cervecera

Harina de maíz fina Feed de sémola de maíz

Dióxido de carbono (CO2)

Hidro Etanol (96%)

Etanol anhidro (99,5%) Etanol combustible Etanol (96%)

DDGS (10%)

Toneladas de producto de maíz por tonelada de maíz entero 1.00 15.87 35.71 28.57 5.99 27.03 1.61 1.62 1.34 1.62 1.49 1.33 1.31 1.18 1.24 1.92 14.29 2.70 3.33 3.11 3.20 3.31 3.34

1.00 0.06 0.03 0.04 0.17 0.04 0.62 0.62 0.75 0.62 0.67 0.75 0.77 0.85 0.81 0.52 0.07 0.37 0.30 0.32 0.31 0.30 0.30

2. Asignación por valor económico

El método económico de asignación de productos de maíz se fundamenta en dos principios:

1. La producción de maíz es una función de los productos de maíz que constituyen en mayor proporción el valor de lo producido a partir de una tonelada de maíz.

2. La suma del equivalente de maíz entero del total de productos derivados de una tonelada de maíz entero corresponde a una tonelada de equivalente de maíz entero.

Para informar al modelo, se usaron datos del modelo desarrollado en el estudio Factores de conversión del maíz de por la Universidad Austral sobre la cantidad de cada producto de maíz que puede elaborarse por tonelada de grano de maíz. Para obtener el valor económico de cada producto se utilizaron diferentes fuentes, como se indica en el siguiente cuadro.

Toneladas de equivalente de maíz entero por tonelada de producto de maíz

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 10

Producto de maíz

Fuente $ / t de coproducto de maíz

Germen

Aceite de maíz crudo

Harina de germen

Gluten feed

Harina de gluten

Almidón Maltodextrinas

Jarabe de glucosa

Dextrosa anhidra

Dextrosa monohidrato

Jarabe de maíz de maltosa común

Jarabe de maíz de alta maltosa

JMAF 42

JMAF 55

Sémola cervecera

Harina de maíz fina

Feed de sémola de maíz

Dióxido de carbono (CO2)

Hidro Etanol (96%)

Etanol anhidro (99,5%)

Etanol (96%)

DDGS (10%)

Johnston et al. USDA Johnston et al.

LMC International USDA LMC International Echemi USDA Echemi Echemi

Guía de azúcar y edulcorante

Guía de azúcar y edulcorante LMC International LMC International Trade India and India Mart Tridge

Sharma et al. Reuters Financial Times

Financial Times Financial Times Agfax

$ / t granos de maíz después del procesamiento

t de equivalente de maíz entero por t de coproducto

0.80 2.32 0.59 0.31 1.47 1.15 1.28 1.21 1.34 1.15 1.00 0.98 0.91 0.94 1.30 2.43 0.40 0.55 0.67 0.67 0.68 2.09

El cálculo de equivalente de maíz entero utilizando el método de asignación por valor económico se muestra en la siguiente ecuación. El valor de los productos resultantes del procesamiento de una tonelada de granos de maíz varía en cada caso según sea el proceso de producción utilizado, como se muestra en la Figura 1.

Equivalente de maíz entero del producto de maíz =

Valor de 1 t de producto de maíz

Valor de los productos resultantes del procesamiento de 1 t de maíz entero

Este modelo reconoce el valor de los distintos productos de maíz utilizados. Es importante, también, señalar que este modelo podría impactar en requerimientos de demanda de maíz en el caso de productos de alto valor que en realidad no impulsa una mayor demanda.

314 986 251 130 624 323 488 1039 620 410 320 320 330 310 275 515 84 61 74 74 74 231 20 28 9 22 23 201 302 775 383 275 240 245 281 250 143 36 33 18 24 23 22 69

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 11

Referencias

Sharma et al. (2012) Growth, Mineral Deposition, and Physiological Responses of Broiler Chickens Offered Honey in Drinking Water during Hot-Dry Season, International Journal of Zoology, 2012(2), pp. 1-6. En: https://www.hindawi.com/journals/ijz/2012/403502/.

Agfax (2021) DDG market update. En: https://agfax.com/2021/01/25/ddg-market-update-prices-upslightly-from-last-week-dtn/.

Arndt et al (2015) Feed conversion efficiency in dairy cows: Repeatability, variation in digestion and metabolism of energy and nitrogen, and ruminal methanogens, Journal of Dairy Science, 98(6), pp. 3938-3950. En: https://www.sciencedirect.com/science/article/pii/S0022030215002180.

Baker & Chung (1992) Ideal diet for swine and poultry, Journal of animal science, 70(3102).

Barrents Watch (2016) Feed composition and origin. En: https://www.barentswatch.no/en/havbruk/ feed-composition-and-origin.

Best (2011) Poultry performance improves over past decades. En: https://www.feedstrategy.com/ poultry/poultry-performance-improves-over-past-decades/.

Blezinger (2003) Using common sense when formulating cattle feeds. En: https://www.cattletoday. com/archive/2003/December/CT303.shtml.

Clark et al. (2019) The intake pattern and feed preference of layer hens selected for high or low feed conversion ratio, PLoS ONE, 14(9). En: https://journals.plos.org/plosone/article?id=10.1371/jour nal.pone.0222304.

Consensus (2005) Towards Sustainable Aquaculture in Europe. En: https://www.learneurope.eu/ files/5813/7456/5881/Towards_sustainable_aquaculture_in_Europe.pdf.

DEFRA (2010) Review of nutrient efficiency in different breeds of farm livestock. En: http://science search.defra.gov.uk/Document.aspx?Document=FinalReportIF0183.doc.

Deluchi (2015) Uso de DDGS de maíz en dietas para pollos parrilleros. En: https://www.engormix. com/avicultura/articulos/uso-ddgs-maiz-dietas-t32532.htm.

Echemi (2021) Market price and insight. En: https://www.echemi.com/weekly-price.html.

FAO (2013) Greenhouse gas emissions from pig and chicken supply chains - A global life cycle as sessment. En: http://www.fao.org/3/i3460e/i3460e.pdf.

FAO (2014) World Mapping of animal feeding systems in the dairy sector. En: http://www.fao.org/3/ a-i3913e.pdf.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 12

FAO (2017) Cultured Aquatic Species Information Programme: Salmo Salar. En: http://www.fao.org/ fishery/culturedspecies/Salmo_salar/en.

Financial Times (2021) Commodities. En: https://markets.ft.com/data/commodities.

Gac et al. (2014) Co-products from meat processing: the allocation issue. En: https://www.gcirc.org/ fileadmin/documents/Proceedings/IRC1999Canberravol2/241.htm.

India Mart (2021) Maize grits for brewing. En: https://www.indiamart.com/navadhane-agrofoods/ maize-grits.html.

Ishler (2014) Calculating feed efficiency. En: https://www.progressivedairy.com/topics/feed-nutri tion/calculating-feed-efficiency.

Jabbar (2014) Dairy feeding management. En: https://www.slideshare.net/PakRose1/dairy-feed ing-management.

Kroes and Kuepper (Profundo) (2015) Mapping the soy supply chain in Europe. En: https://wwfeu. awsassets.panda.org/downloads/mapping_soy_supply_chain_europe_wwf_2015.pdf.

Kroll (2018) Dairy Feeding strategy & Diet formulation for the Dairy Herd. En: https://www.dairy school.co.il/feeding-strategy-diet-formulation-for-the-dairy-herd-by-dr-ofer-kroll/.

LMC International (2019) Cost & Price Monitor: Starches, starch sweeteners & fermentation prod ucts. En: https://www.lmc.co.uk/wp-content/uploads/2019/04/LMC_Cost_and_Price_Monitor_Bro chure_E-version_2019-4.pdf.

Neste (2021) Biodiesel prices (SME & FAME). En: https://www.neste.com/corporate-info/investors/ market-data/biodiesel-prices-sme-fame.

Queensland Government (2016) Performance standards. En: www.daf.qld.gov.au/animal-indus tries/pigs/managing-a-piggery/production-and-performance/performance-standards.

Reuters (2021) EU carbon price hits record 50 euros per tonne on route to climate target. En: https:// www.reuters.com/business/energy/eu-carbon-price-tops-50-euros-first-time-2021-05-04/.

Roman et al. (2011) Performance of finishing beef cattle fed different diets containing whole-crop maize silage or sugarcane silage, Revista Brasileira de Zootecnia, 40(3), pp. 682-289. En: https:// www.scielo.br/pdf/rbz/v40n3/29.pdf.

Rostagno et al. (2005) Tabelas Brasileiras para aves e suínos. En: https://www.agencia.cnptia.em brapa.br/Repositorio/Tabelas+brasileiras+-+Rostagno_000gy1tqvm602wx7ha0b6gs0xfzo6pk5.pdf.

Schroder & Sudekum (University of Kiel) (1999) Glycerol as a by-product of biodiesel production in Diets for ruminants. En: https://www.gcirc.org/fileadmin/documents/Proceedings/IRC1999Canber ravol2/241.htm.

Shahbandeh (2021) Corn production worldwide 2020/2021, by country. En: https://www.statista. com/statistics/254292/global-corn-production-by-country/.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 13

Sharma et al. (2008) Increasing the value of hominy feed as a coproduct of fermentation, Applied biochemistry and biotechnology, 149(2), pp. 145-153.

Shike (2013) Beef cattle feed efficiency. En: https://lib.dr.iastate.edu/cgi/viewcontent.cgi?arti cle=1027&context=driftlessconference.

Singh (2019) General guidelines for feed formulation of commercial poultry (broilers and layers). En: https://www.pashudhanpraharee.com/general-guidelines-for-feed-formulation-of-commer cial-poultry-broilers-layers/.

Sugar and sweeteners (2008) High maltose corn syrup. En: http://www.sugar-and-sweetener-guide. com/high-maltose-corn-syrup.html.

Trade India (2021) Brewers maize. En: https://www.tradeindia.com/products/brewers-maize-corngrits-brewers-for-beer-manufacturing-5558414.html.

Tridge (2021) Maize (Corn) Flour. En: https://www.tridge.com/intelligences/maize-corn-flour/price.

USDA (2008) Utilizing corn germ meal in plywood clue. En: https://www.ars.usda.gov/ARSUser Files/2542/Posters/M%20HojillaEvangelista_2008%20CUTC%20Poster_Corn%20germ%20meal%20 in%20plywood%20glues.pdf.

USDA (2021) Kansas City weekly feedstuff review. En: https://mymarketnews.ams.usda.gov/filerepo/ sites/default/files/2955/2021-08-17/494292/ams_2955_00077.txt.

USDA (2021) Oil Crops Yearbook. En: https://www.ers.usda.gov/data-products/oil-crops-yearbook/ oil-crops-yearbook/.

USDA (2021) Sugar and Sweeteners Yearbook Tables. En: https://www.ers.usda.gov/data-products/ sugar-and-sweeteners-yearbook-tables/.

Whisky.com (2020) Bourbon - Grain Selection and Mixture (Mash Bill). En: https://www.whisky.com/ information/knowledge/production/overview/how-bourbon-whiskey-is-made/bourbon-grain-se lection-and-mixture-mash-bill.html.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 14

Apéndice I Estudio de la Universidad Austral

Contenido

Resumen Ejecutivo

Capítulo I: Introducción

Metodología

Agradecimientos

Capítulo II: Introducción a la planta de maíz

Estructura y composición del grano de maíz

Clasificación comercial y calidad industrial del grano de maíz

Calidad industrial del grano de maíz

Referencias Bibliográficas

Capítulo III: Proceso de molienda húmeda de maíz

Breve descripción

Procesos de transformación

Elementos clave para la conversión del maíz en molienda húmeda

Primera etapa de transformación: extracción de los subproductos

Segunda etapa de transformación: procesamiento del almidón

Cálculo de los factores de conversión de maíz en la molienda húmeda

Consideraciones generales respecto de los factores de conversión en la molienda húmeda Mermas del proceso

Factores de conversión en base seca Factores de conversión en base comercial (materia tal cual)

Referencias bibliográficas

Capítulo IV: Proceso de molienda seca de maíz

Breve descripción

Productos de molienda seca y sus usos

Trozos de endospermo

Sémolas

Harinas finas de maíz

Subproductos

Elementos clave para la conversión del maíz en molienda seca Proceso de molienda seca de maíz

Recepción del grano de maíz

Acondicionamiento

Desgerminación

Clasificación

Molienda y Clasificación

Cálculo de los factores de conversión de maíz en la molienda húmeda Mermas del proceso Factores de conversión Referencias bibliográficas

(i)

(ii)

(iii)

(iv)

1.

2.

3.

4.

5.

4 7 7 8 9 12 14 16 18 20 21 22 24 25 34 45 46 47 47 51 53 57 58 59 60 60 61 62 62 63 64 65 65 67 67 69 70 70 72 ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 16

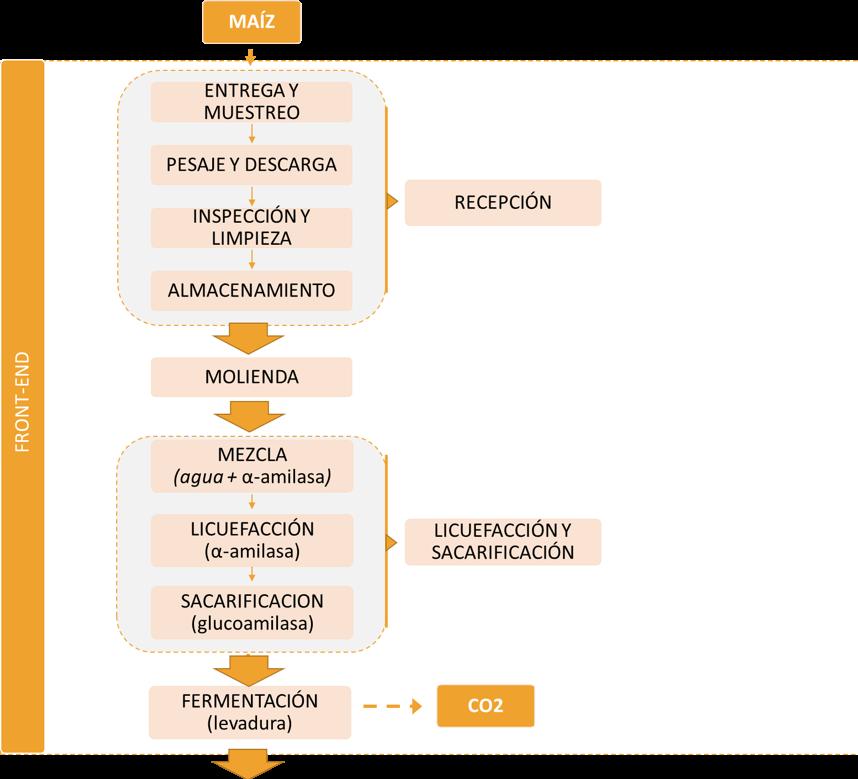

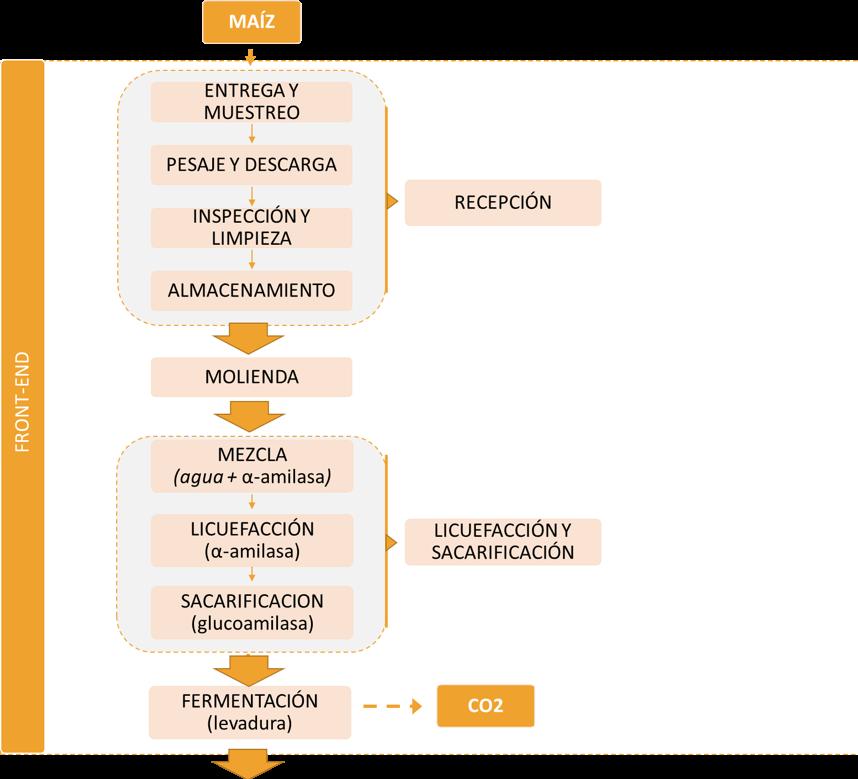

Capítulo V: Producción de etanol a partir del maíz

Proceso de obtención de etanol

Procesos Front-End

Diagrama de flujo de los Procesos iniciales o Front-End Procesos Back-End

Recuperación de subproductos

Diagrama de flujo de los procesos finales o Back-End

Cálculo de los factores de conversión de maíz en la producción de etanol

Mermas en la producción de etanol de maíz

Factores de conversión del maíz (Base Comercial)

Referencias bibliográficas

1. Recepción 2. Molienda 3. Licuefacción y Sacarificación 4. Fermentación

5. Destilación 6. Purificación y concentración de los productos de etanol 7.

74 77 78 78 79 79 80 81 82 82 83 85 88 89 90 90 93 ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 17

Resumen ejecutivo

En los últimos años, la conciencia sobre los impactos ambientales y sociales asociados a la pro ducción de alimentos, ha aumentado en la población en general. Con ello, es necesario desarrollar estrategias y herramientas que permitan lograr un mayor conocimiento y transparencia de los insumos utilizados en las cadenas de abastecimiento, y generar información adecuada sobre las producciones asociadas a determinadas materias primas.

En el año 2019, RTRS impulsó el desarrollo de un método que permite determinar los volúmenes de productos de soja elaborados por una tonelada de granos de soja (Sistema de Factores de Con versión de RTRS). Los resultados de dicho modelo se usaron para calcular el equivalente de soja para cada producto de soja, constituyéndose en un elemento clave para el desarrollo de la Calcu ladora de Huella de Soja de RTRS: una herramienta que permite a los actores de la cadena de valor de la soja, organizaciones y público en general conocer su huella de soja.

El presente trabajo, consiste en una ampliación del esfuerzo liderado por RTRS, con el fin de abordar la determinación de un sistema de valores de conversión del maíz. El alcance del presente trabajo involucra la estimación de los factores de conversión del maíz representativos de los procesos de primera industrialización en las industrias de molienda húmeda, molienda seca y producción de etanol de maíz, a nivel global. Para asegurar la representatividad y confiabilidad de los resultados obtenidos, el análisis de los factores de conversión se realizó considerando las tecnologías y pro cesos industriales más representativos en cada industria, las características de los tipos de maíz utilizados para los diferentes procesos y las especificaciones técnicas más generalizables de los productos de maíz resultantes.

A continuación, se presentan los factores de conversión del maíz de 32 productos, derivados de los procesos industriales abordados. La mayoría de dichos productos constituyen insumos en etapas de segunda transformación en numerosas industrias, como la farmacéutica, textil, alimentos y bebidas, y alimentación animal, entre otras.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 18

MOLIENDA HÚMEDA DE MAÍZ

Rendimiento promedio y cantidad de toneladas de maíz necesarias para obtener una tonelada de productos o subproducto. expresado en base comercial(*)

Producto

Germen

Aceite de Maíz (en Bruto)

Torta de Germen de Maíz

Gluten Feed

Wet Gluten Feed

Licor de Maceración

Fibra Gluten Meal

Almidón

Maltodextrinas (DE 15 a 20)

Jarabe de Glucosa (DE 38)

Dextrosa Anhidra Dextrosa Monohidratada

Jarabe de Maltosa

Jarabe de Alta Maltosa

JMAF 42 JMAF 55

Ton. Necesarias de Maíz (Base Comercial)

Producto

Hominy Grits

Sémola para Polenta Trad.

Sémola para Polenta Instantánea

Sémolas para extrusión

Grits Cerveceros

Harina de Maíz Harina Zootécnica

Rendimiento(*) (% BC) Rendimiento(*) (% BC)

(*) La humedad del grano de maíz se estima en 14,5%, y las mermas totales producidas se estiman en 4,5% del volumen de maíz recibido en las plantas de molienda húmeda (expresado en base comercial).

MOLIENDA SECA DE MAÍZ DESGERMINADO

6,3% 2,8% 3,5% 16,7% 33,4% 10,0% 10,5% 3,7% 62,1% 61,8% 74,6% 61,7% 67,1% 75,0% 76,5% 85,1% 80,6% 30%

52%

Rendimiento promedio y cantidad de toneladas de maíz necesarias para obtener Una tonelada de producto o subproducto. Expresado en base comercial(*)

Ton. Necesarias de Maíz (Base Comercial)

15,7 35,6 28,2 6,0 3,0 10,0 9,5 27,0 1,6 1,6 1,3 1,6 1,5 1,3 1,3 1,2 1,2 3,3 1,7 2,2 2,6 1,9 15 2,7

(*) La humedad del grano de maíz se estima en 14,5%, y las mermas totales producidas se estiman en 3% del volumen de maíz recibido en las plantas de molienda seca (expresado en base comercial).

58% 45% 39%

7% 37%

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 19

PRODUCCIÓN DE ETANOL DE MAÍZ POR MOLIENDA SECA

Rendimiento promedio y cantidad de toneladas de maíz necesarias para obtener Una tonelada o m3 (1000 litros) de producto. Expresados en base comercial(*)

Ton. Necesarias de Maíz por unidad de producto

Anhídrido Carbónico (CO2)

Etanol Hidratado (96%)

Etanol Anhidro (99,5%)

Etanol (96%) - Rectificado Extra Neutro DDGS

WDGS

Aceite de Destilados de Maíz DDGS Bajo en Aceite

301 kg/ton 410 lt/ton 398 lt/ton 386 lt/ton 302 kg/ton 790 kg/ton 12,2 kg/ton 280 kg/ton

1,27 81,97 3,58

1 ton

Producto Rendimiento Promedio Unidad 3,32 2,44 2,51 2,59

1 m3 (1.000 litros)

1 m3 (1.000 litros) 1 m3 (1.000 litros) 1 ton 1 ton 1 ton 1 ton

(*) La humedad del grano de maíz se estima en 14,5%, y las mermas totales producidas se estiman en 2,9% del volumen de maíz recibido en las plantas de etanol (expresado en base comercial). El cálculo del rendimiento de los productos de etanol no incluye el contenido de desnaturalizante. El contenido de humedad del WDGS es 65%, y en los DDGS tradicional y reducido en aceite la humedad asciende al 10%.

3,32

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 20

Introducción

El maíz es el cereal de mayor importancia en términos de producción a nivel global, y el segundo más relevante por su área sembrada.

La producción mundial de maíz ha aumentado en 10 años un 40%: de 820 millones de toneladas en el año 2009, a más de 1.100 millones de toneladas en 2019. Dicho crecimiento se explica tanto por el aumento de la superficie destinada a su producción, que en 2019 ascendió a cerca de 200 millones de hectáreas, como por el aumento en el rendimiento por hectárea.

Estados Unidos es el principal productor de maíz del mundo, representando aproximadamente un 32% del volumen de la producción durante 2017-2019 (360 millones de toneladas promedio anuales), seguido por China (23%), Brasil (8%) y Argentina (5%).

El grano de maíz tiene un alto valor e importancia económica en todo el mundo, que radica en su bajo costo y gran versatilidad. Su principal destino es la alimentación animal (como grano maduro, forraje, o como ingrediente en la industria de alimentación animal), y puede además consumirse en la mazorca (choclo), o destinarse como materia prima en la industria de molienda húmeda, molienda seca o en la industria de etanol de maíz.

El alcance del presente trabajo involucra la estimación de los factores de conversión del maíz representativos de los procesos de primera industrialización en las industrias de molienda húmeda, molienda seca y producción de etanol de maíz a nivel global. Dada la naturaleza integrada de las industrias bajo análisis, se considera como primera industrialización o industrialización de primer orden a los procesos de transformación integrados típicamente a las plantas productivas1

En total, se investigaron y analizaron los factores de conversión del maíz en 32 productos, derivados de los procesos industriales abordados. La mayoría de dichos productos constituyen insumos en etapas de segunda transformación en numerosas industrias, como la farmacéutica, textil, alimentos y bebidas, y alimentación animal, entre otras.

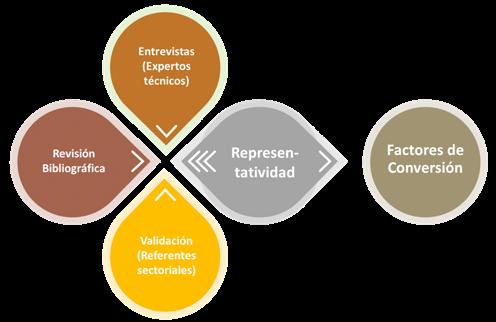

Metodología

Para asegurar la representatividad y confiabilidad de los resultados obtenidos, el análisis de los factores de conversión se realizó considerando (i) las tecnologías y procesos industriales más representativos en cada industria, (ii) las características de los tipos de maíz utilizados para los diferentes procesos y (iii) las especificaciones técnicas más generalizables de los productos de maíz resultantes.

1 A modo de ejemplo, en la industria de molienda húmeda de maíz, los componentes del grano de maíz se extraen para obtener: germen de maíz, gluten feed, gluten meal y almidón. De la misma manera, las plantas de molienda húmeda convencionales también realizan pro cesamientos adicionales al almidón para producir almidones modificados, jarabes y edulcorantes. Estos procesos y productos también se incluyen en los resultados de la presente investigación.

Capítulo I

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 21

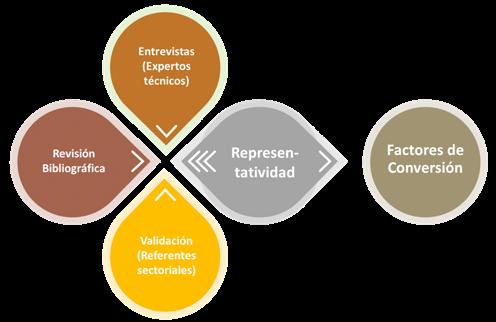

La metodología utilizada en este estudio consiste en el relevamiento de información a través de distintas fuentes, y la aplicación de un proceso de validación mediante estrategias de triangulación, para asegurar la representatividad y validez de los factores de conversión obtenidos.

Método de triangulación para la validación de resultados

Fuente: Elaboración propia Universidad Austral

Se llevó a cabo una extensa revisión de bibliografía especializada y se desarrollaron entrevistas en profundidad con expertos técnicos y referentes de la industria, con el fin de establecer valores de conversión de referencia para cada industria y producto. Los factores de conversión expuestos han sido validados por expertos, en instancias de consulta generadas a tal fin, permitiendo asegurar la validez general de los resultados obtenidos.

Agradecimientos

La información que se presenta a continuación resulta en gran medida de la colaboración de profesionales y expertos técnicos que se desempeñan en las industrias alcanzadas por el estudio. Si bien no es posible mencionar a todos en forma individual, agradecemos a todos los referentes que han participado de las entrevistas llevadas a cabo en el marco del presente trabajo.

Asimismo, los autores agradecen la información y la retroalimentación proporcionadas por los siguientes referentes institucionales y expertos: Ing. Alberto Morelli, Presidente de la asociación Maíz y Sorgo Argentino (Maizar) y ex presidente de MAIZALL (Alianza Internacional del Maíz); Ing. Anibal Álvarez, Gerente de la Cámara Argentina de Fabricantes de Almidones, Glucosas, Derivados y Afines (CAFAGDA); MSc. Ing. Qco. Mario Aguilera Merlo, de la Universidad Nacional de San Luis, Facultad de Ingeniería y Ciencias Agropecuarias (FICA); Arq. Pablo Campodónico, Presidente de la Cámara de Industriales de Maíz por Molienda Seca y Director de Molino Alimentos Tandil en Argentina, Lic. Silvio Pagnacco, asesor molinero en la industria de molienda seca en Latinoamérica, y los Ing. Manuel Ron y Tristan Gagliesi, colaboradores de Bio4 Río Cuarto, Argentina, y referente de la Cámara Argentina de Energías Renovables (CADER).

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 22

Factores de Conversión del Maíz

Capítulo II: Introducción a la planta de maíz. Elementos clave en la conversión (Borrador sujeto a discusión)

Introducción a la planta de maíz

El maíz (Zea mays) es una planta herbácea de ciclo anual2 perteneciente a la familia de las gramíneas. Dicha familia se caracteriza por poseer raíces finas y fibrosas, tallos herbáceos, y poseer una inflorescencia especial llamada espiga. Entre las especies más destacadas dentro de este grupo de plantas se encuentran también la caña de azúcar, el trigo, el arroz, la cebada, el sorgo y el centeno.

El maíz se reproduce por polinización cruzada y la flor femenina (mazorca, choclo o espiga) y la masculina (penacho, espiguilla o panoja) se hallan en distintos lugares de la planta (Figura 1). Por un lado, la flor ubicada en la parte superior de la planta es la masculina, y produce polen (Figura 2). Por el otro lado, la flor femenina (mazorcas), son espigas de forma cilíndrica envueltas en hojas de las que sobresalen los estigmas. De esta manera, la flor femenina produce los óvulos que se convierten en la semilla, y cuando el polen de esa planta o de una cercana fecunda a las flores femeninas crecen los granos de maíz (Figura 3).

Capítulo II

2 Tienen un ciclo y se reproducen una vez al año.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 24

En la mazorca, cada grano o semilla es un fruto independiente llamado cariópside, y su peso depende de las distintas prácticas genéticas, ambientales y de cultivo. Típicamente el grano de maíz constituye cerca de la mitad de la materia seca3 de la planta, con exclusión de las raíces (Haros, Brites y Trigo, 2007). El maíz es a menudo de color blanco o amarillo, aunque también hay variedades de color negro, rojo y jaspeado. Asimismo, hay varios tipos de maíz, que se distinguen por las diferencias de los compuestos químicos depositados o almacenados en los granos (FAO, 1993). Dichas características determinan la funcionalidad del maíz para sus diversas aplicaciones.

Híbridos

Un híbrido de maíz es resultado de la mejora genética de la especie mediante la cruza de dos variedades con características deseables.

El híbrido de maíz se produce cuando el polen de una variedad de maíz se usa para polinizar los estigmas de otra variedad de maíz con características genéticas diferentes. Las plantas producidas a partir de las semillas híbridas suelen ser más resistentes y con características mejoradas, lo que incluye un mayor rendimiento del grano. Algunas características que se buscan con esta técnica son: mejoras en el rendimiento y en la composición del grano, tolerancias a plagas y enfermedades, adaptación a situaciones de estrés, entre otras. (José Delgado Rodríguez, 2017)

3 La materia seca del grano de maíz es la parte que resta del grano, tras extraer todo el contenido de humedad.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 25

Estructura y composición del grano de maíz

El grano de maíz se compone fundamentalmente de almidón, proteína, aceites y fibra, contenidos en sus tres estructuras principales: el pericarpio, el endospermo (o endosperma) y el embrión, co múnmente llamado germen (Álvarez, 2006).

Figura 5: Estructuras principales del grano de maíz

El componente químico principal del grano de maíz es el almidón, al que corresponde típicamente entre el 70-75% del peso del grano (expresado en base seca5). Las aplicaciones del almidón son múltiples y la modificación para alterar sus propiedades funcionales (ya sea por tratamientos químicos o por mejoramiento genético), o su conversión a edulcorantes, amplían aún más el campo de aplicación.

Después del almidón, las proteínas constituyen el siguiente componente químico del grano por orden de importancia. El contenido de proteínas en el grano de maíz oscila típicamente entre el 8 y el 10% del peso seco del grano, y en su mayor parte se encuentran en el endospermo.

El aceite del grano de maíz se encuentra fundamentalmente en el germen, y representa típicamente entre el 4 y el 5% del peso del grano de maíz en base seca. Además de constituirse en materia prima para la industria aceitera, constituye un elevado aporte energético en las dietas animales.

El maíz es también una buena fuente de fibras. El contenido total de fibras de los granos de maíz asciende típicamente entre el 9 y el 12% del peso seco del grano de maíz (FAO, 1993).

4 Acumulación de Nutrientes en el desarrollo de la mazorca. Aldo Rosales Nolasco y Natalia Palacios CIMMYT. 2019

5 Los cálculos expresados en base seca no consideran el contenido de humedad del grano de maíz, es decir que refieren a la proporción del grano que constituye la base seca.

Fuente: Modificado de Centro Internacional de Mejoramiento de Maíz y Trigo (2019)4

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 26

Como se muestra en el Cuadro 1, las partes principales del grano de maíz difieren considerablemente en su composición química.

Cuadro 1. Distribución ponderal y composición química aproximada de las principales partes del grano de maíz. En porcentaje (%)

Grano Entero

Distribución ponderal (% en Base Seca)

% en peso

Composición química (% en Base Seca) Almidón Proteínas

Grasa/ Aceite Fibras Cenizas Otros (*)

100% 72,0% 10,0% 5,0% 9,0% 1,4% 2,6%

Endospermo Germen

Pericarpio 83% 87,6% 8,0% 0,8% 2,7% 0,3% 0,6%

Fuente: elaboración propia Universidad Austral en base a FAO (1993), Shukla & Cheryan (2001) (*) Incluye azúcares solubles, ácido fítico, nitrógeno no proteico, entre otros.

12% 8,3% 18,4% 33,2% 8,8% 10,5% 20,8%

5% 7,3% 3,7% 1,0% 86,7% 0,8% 0,5%

Como se detalla en la figura 5, la estructura más externa del grano se denomina pericarpio (tejidos de cobertura) y consiste en una capa exterior de cubierta protectora, dura y fibrosa, que encierra al grano. Está formada principalmente por fibra cruda aproximadamente en un 87% (Watson, 1987), y se usa para elaborar la fibra en varios productos alimenticios.

El pericarpio contribuye al color del grano y representa alrededor del 5% - 6% de su peso seco, en función del genotipo de maíz (Mansilla 2018, en base a Arendt y Emanuele, 2013).

El germen (embrión) se encuentra en la parte inferior del endospermo y constituye entre el 10%12% del peso seco del grano de maíz (Watson, 1987). La mayor parte del aceite del grano de maíz se encuentra en el germen, que contiene más del 80% de los lípidos totales (FAO, 1993).

Desde la perspectiva del procesamiento del grano de maíz, el germen es importante por dos razones: 1) es una fuente concentrada de aceite y 2) tiene una mayor tasa de absorción de humedad que las otras partes de los componentes del grano, y facilita la separación del endospermo en los procesos de molienda6

6

Tae Hoon Kim, 2000. “Physical changes in maize grains during postharvest drying”.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 27

Cuadro 2. Distribución de los principales componentes químicos del grano de maíz en las estructuras fundamentales del grano de maíz (en %).

EndospermoComponente Germen

Almidón(*)

Aceite

Cruda

Fuente: Elaboración propia Universidad Austral en base a FAO (1993), Álvarez (2006) y Watson (1987)

La suma no es 100% por redondeo.

Pericarpio

Finalmente, el endospermo es la estructura de almacenamiento que se constituye en la principal reserva de energía. Dicha estructura representa el 82% – 84% del peso seco del grano en estado de madurez fisiológica, y contiene cerca del 98% del almidón del grano de maíz7

El endospermo del maíz se divide fundamentalmente en 2 tipos: endospermo duro, rico en proteína (también llamado corneo o vítreo), y endospermo blando o harinoso, rico en almidón (Cirilo et al., 2011). Además, en el caso de los maíces cultivados para consumir las mazorcas, tienen un endospermo azucarado, rico en azúcares que le dan sabor dulce y con bajo contenido en almidón (Nelson, 1978). Las proporciones de cada tipo de endospermo están influenciadas por el genotipo y las condiciones ambientales, y es determinante del uso final del grano (M. J. Cuitiño y V. Cardozo, 2018).

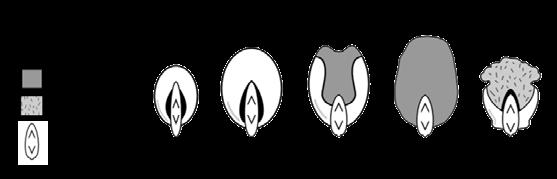

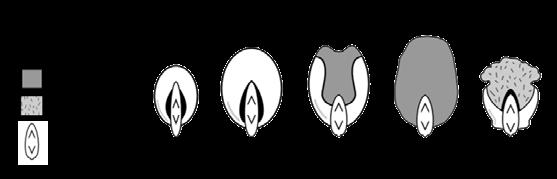

Clasificación comercial y calidad industrial del grano de maíz

Todos los maíces pertenecen a la misma especie y los tipos o razas que los diferencian corresponden a una simple clasificación utilitaria, no botánica (Juan R. E. Gear, 2006). Desde el punto de vista comercial sólo un reducido número de tipos es utilizado, y la clasificación más general se basa en las características de su endospermo, color del grano y uso final. Según Watson (1991), los cinco tipos de maíz más difundidos incluyen: i) maíz duro o flint, ii) maíz dentado, iii) maíz harinoso, iv) maíz pisingallo o pop y v) maíz dulce.

Figura 6: Distribución del endospermo en los principales cinco tipos de granos de maíz

Fuente: Dickerson, 2003

Corn Refiners Association, 2006. “Corn Wet Milled Feed Products.”

7

98% 74% 14% 16% 29% 1% 24% 85% 81% 14%

Proteínas Grasa/

Cenizas Fibra

(*)

0,5% 2% 1% 3% 57%

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 28

i) Maíz Duro o Flint

El maíz colorado duro o flint (Zea mays L. subsp. mays Indurata Group) tiene granos de naturaleza córnea y endospermo predominantemente duro (Figura 5). La raza representativa es Cristalino Colorado, e incluye al maíz Plata Argentino, requerido principalmente por la industria de molienda seca. Tiene interesantes usos en la industria, tales como: copos de cereal, harina, sémola o polenta, insumos en la industria cervecera, en la industria avícola (aumenta el color de huevos), entre otros.

ii) Maíz Dentado

En el maíz dentado o dent corn (Zea mays L. subsp. mays Indentata Group), el almidón blando predomina en el centro mientras que presenta almidón duro en los laterales del grano. Los tipos dentados se caracterizan por presentar una depresión o “diente” en la corona del grano, resultado del rápido secado y contracción del almidón blando que se encuentra dispuesto en esa zona. El maíz dentado es el de mayor importancia comercial en el mundo, de color amarillo, y con un grano intermedio entre el tipo duro y el harinoso. Este tipo de maíz posee alto contenido de almidón, mientras que su contenido proteico es bajo, y es muy utilizado por la industria de molienda húmeda para la obtención de alcohol, almidones y fructosa, entre otros ingredientes empleados en la industria alimentaria; y también para la alimentación animal (Haros, Brites y Trigo, 2007)8

iii) Maíz Harinoso

Los granos del maíz harinoso o flour corn (Zea mays L. subsp. mays Amylacea Group) están constituidos casi exclusivamente por endosperma harinoso (de almidón blando y poroso de baja densidad), y se presenta como un grano opaco. Son muy utilizados para su consumo fresco (choclo) y en la elaboración de diversas comidas tradicionales basadas en harina de maíz (Jugenheimer, 1959).

iv) Maíz Pisingallo, Popcorn o tipo Reventador

Este tipo (Zea mays L. subsp. mays Everta Group) corresponde a los maíces cuyo endosperma es vítreo, muy duro y puede considerarse como un maíz flint de granos pequeños. Su capacidad de estallar es explicada por la resistencia del pericarpio, asociada a la proporción relativa de almidón duro, fuerte y elástico que aprisiona y resiste a la presión del vapor que se genera dentro del gránu lo de almidón al calentar el grano hasta que el pericarpio se rompe, exponiendo así el endosperma y formando la “palomita” de maíz (Zinsly y Machado, 1991).

v) Maíz dulce

El maíz dulce o sweet corn (Zea mays L. subsp. mays Saccharata Group) tiene un endospermo constituido principalmente de azúcar, con bajo contenido en almidón, debido a que posee genes mutantes recesivos que bloquean su síntesis (Nelson, 1978). El maíz dulce, a diferencia de los otros tipos de maíz que se producen y comercializan en el mundo, se cosecha al estado de grano inmad uro. El contenido de agua es superior al 70% por lo que el pericarpio está tierno y la acumulación de azúcares en el endosperma es la óptima.

Haros, Brites y Trigo, 2007. “De tales harinas, tales panes: granos, harinas y productos de panificación en Iberoamérica. Maíz”

8

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 29

Fuente: freepik (https://www.freepik.es/)

Las clasificaciones de maíces mencionados corresponden a las principales razas. Todos los tipos descriptos, se cruzan normalmente entre sí, dando lugar a numerosas formas raciales con texturas intermedias (Juan R. E. Gear, 2006)9. Por ejemplo, por el cruzamiento del tipo de maíz duro con el dentado, se obtiene un maíz tipo semidentado, de gran aceptación comercial por ser bastante productivo y tener un tipo de grano intermedio al de sus progenitores (INIA, 2000).

Calidad industrial del grano de maíz10

El maíz es uno de los cereales más utilizados a nivel mundial y tiene numerosas y diversas aplicaciones. Si bien la mayor proporción de su producción se destina a alimentación animal, existen otras utilizaciones de este cereal, ya sea en alimentación humana como en productos no alimenticios. El grano de maíz se constituye en una fuente de materia prima para producir polenta, copos de desayuno, harina de maíz, bebidas alcohólicas y no alcohólicas, golosinas, endulzantes, entre otros usos alimenticios derivados del maíz. Asimismo, puede utilizarse para la producción de bioetanol, y existen productos de maíz que son bienes intermedios para la fabricación de pinturas y disolventes, productos farmacéuticos, cosméticos, polímeros biodegradables, entre otros (Izquierdo y Cirilo, 2013).

Los principales procesamientos al grano de maíz son:

molienda húmeda

molienda seca

producción de bioetanol

Juan R. E. Gear, 2006. “El cultivo del maíz en la Argentina”. ILSI

En base a José L. Robutti, 2004 y N. Izquierdo y A. Cirilo, 2013.

Figura 7: Imágenes de los principales cinco tipos de granos de maíz

i)

ii)

iii)

9

10

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 30

El tipo de procesamiento industrial que se realiza al grano determinará el destino que se le dará al maíz, y cada una de las industrias mencionadas demandan granos con determinadas características, que son las que maximizan los rendimientos industriales y la calidad del producto obtenido (Izquierdo y Cirilo, 2013).

i) El principal objetivo de la molienda húmeda es obtener el almidón del endosperma, y su posterior procesamiento para su utilización en numerosas industrias, como es el caso del jarabe de maíz de alta fructosa, dextrinas, jarabe de maltosa, entre otros. El proceso de molienda húmeda inicia con la maceración o humedecimiento del grano de maíz, para luego separar el pericarpio y el germen del endosperma. Esa humedad, sumada a una solución alcalina, producen el ablandamiento de la matriz proteica y acondicionan el grano para separar el almidón del resto de los componentes. Para este tipo de molienda, los granos de baja dureza endospérmica permiten minimizar los tiempos y mejorar la eficiencia del proceso de maceración. Además, se requiere que los granos posean un alto contenido de almidón extractable y baja presencia de granos quebrados (Izquierdo y Cirilo, 2013).

ii) En el caso de la molienda seca, el principal objetivo es obtener fracciones de endosperma destinadas a la fabricación de copos de desayuno (flaking grits), y fracciones de menor granulometría como sémolas y harinas. Para ello, el grano se acondiciona con agua para hidratar diferencialmente al pericarpio y germen del endosperma, y tras una serie de etapas de molienda se separan las tres partes del grano. Este tipo de molienda demanda granos de mucha dureza endospermática, que permitirán obtener fracciones de tamaños adecuados a las distintas aplicaciones de los productos de esta molienda (Freidenberg, 2000). Los granos más duros (maíz tipo Flint) son aquellos que dan los mejores rendimientos y calidad de flaking grits. También es importante no tener granos con fisuras o partidos ya que eso condiciona el tamaño del grit (Izquierdo y Cirilo, 2013).

iii) La producción de bioetanol involucra un proceso de sacarificación, durante el cual el almidón se transforma en azúcares simples con la acción de enzimas específicas. En una etapa siguiente, esos azúcares simples son fermentados por la acción de levaduras y tras una destilación se obtiene el etanol producido durante el proceso. Para este procesamiento se requieren granos con una alta concentración de almidón.

Los tres procesos industriales mencionados, generan subproductos que son destinados a alimentación animal. Éstos se caracterizan por poseer una alta concentración de proteína, aceite y/o fibra dependiendo del proceso del cual provienen. Por este motivo, es que para cualquiera de los destinos que tenga el grano de maíz en la industria, es necesario eliminar los riesgos asociados a contenidos de hongos y micotoxinas (Izquierdo y Cirilo, 2013).

Cada industria demanda una calidad de grano específica de acuerdo con el objetivo perseguido. La calidad del maíz está determinada principalmente por la estructura y composición del grano, que dependen de i) factores genéticos, ii) condiciones del cultivo, y iii) el manejo poscosecha.

i) Factores genéticos

El mejoramiento genético ha logrado no sólo aumentar el rendimiento por hectárea y generar resistencia a enfermedades, sino que se han desarrollado varios tipos de maíz especiales, con valor agregado para usos específicos (FAO, 2001).

La investigación en maíz ha sido exitosa en modificar la dureza del endosperma y los porcentajes de aceite, proteína y almidón del grano, así como la calidad de su proteína y el tipo de almidón.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 31

Condiciones del cultivo

Los cambios en las condiciones del cultivo producen modificaciones en las concentraciones de los componentes del maíz y en su composición química, afectando así la calidad del grano.

Por un lado, en cultivos con muy buen estado fisiológico y altos rendimientos, la concentración de proteínas se incrementa, y la de almidón disminuye (Izquierdo y Cirilo, 2013). Esto es así porque cuanto mejor es el estado fisiológico de las plantas, se sintetiza mayor cantidad de almidón, aceite y proteína por grano. Sin embargo, estas últimas son las que mayor cambio relativo presentan.

Por el otro lado, la concentración de aceite en el grano permanece estable en un amplio rango de condiciones ambientales. Dicha concentración puede verse afectada únicamente por un estrés térmico muy marcado al comienzo del llenado del grano (Izquierdo y Cirilo, 2013).

Las variaciones climáticas y las condiciones de cultivo determinan modificaciones en la composición de proteínas del grano. El aumento de la disponibilidad de nitrógeno y el estado fisiológico de las plantas, producen variaciones en la composición de las proteínas que favorecen la dureza endospérmica, reduciendo la susceptibilidad al quebrado (Izquierdo y Cirilo, 2013). La resistencia del grano al quebrado en la manipulación postcosecha determina la calidad para la conservación y los usos posteriores, y la dureza del endosperma está directamente asociada con dicha resistencia.

Entre los factores de manejo del cultivo del maíz, se ha observado que retrasos en la fecha de siembra, o siembras en localidades de alta latitud en general, modifican la composición del almidón, influyendo sobre la digestibilidad de los granos de maíz y las propiedades térmicas del almidón, como temperatura y rango de gelatinización, entre otros.

iii) Manejo poscosecha

La calidad física del grano puede modificarse a causa de la recogida mecánica, el descascaramiento y el secado. Los dos primeros procesos dan lugar en ocasiones a daños externos, como la ruptura del pericarpio y de partes en torno al germen, lo cual facilita el ataque de los insectos y hongos. El secado, en cambio, no ocasiona daños físicos marcados, pero si es demasiado rápido y se efectúa a temperaturas elevadas, puede hacer que se formen quebraduras por la tensión, así como ampollas y descoloramiento que tendrán repercusiones en la eficiencia de los procesos industriales (FAO, 1993).

Referencias bibliográficas

Dickerson, George. 2003. “Specialty Corns”. College of Agriculture and Home Economics. Las Cruces: New Mexico State University.

FAO, 1993. “El maíz en la nutrición humana”.

FAO, 2001. “El maíz en los trópicos: Mejoramiento y producción”

Héctor Deras Flores, 2020. “Guía técnica: el cultivo de maíz”. Instituto Interamericano de Cooperación para la Agricultura (IICA)

ii)

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 32

Izquierdo, Natalia G. y Cirilo, Alfredo G. 2013. “Usos del Maíz: Efectos del ambiente y del manejo sobre la composición del grano”. Jornada de Actualización. Calidad del grano de maíz para la industria y la producción en bovinos.

Juan R. E. Gear, 2006. “Maíz y Nutrición - El cultivo del maíz en la Argentina.” Serie de Informes Especiales de ILSI Argentina.

María José Cuitiño de Vega y Valeria Cardozo. 2018 .”Maíz: Clasificación y usos potenciales”. INIA La Estanzuela. Colonia-Uruguay.

Robutti, J. L. 2004. Calidad y usos del maíz. Revista de información sobre investigación y desarrollo agropecuario, Idia XXI 6:100-104.

Sandy Endicott, 2017. “Maíz Crecimiento y Desarrollo”. Dupont Pioneer. Shukla y Cheryan, 2001. “Zein: the industrial protein from corn”. Industrial crops and products. Vol. 13. No 3. pp. 171-192.

Watson, 1987. “Structure and composition”. En: Corn: Chemistry and Technology. S. A. Watson and P. E. Ramstad, eds. AACC. St. Paul, Minnesota, USA.

Watson. 1987. “Structure and Composition”. In: Watson, S.A. and Ramstad, P.E., Eds., Corn: Chemis try and Technology, American Association of Cereal Chemists.

José Delgado Rodríguez, 2017. La selección del híbrido de maíz. Disponible en https://www.intagri. com/articulos/cereales/la-seleccion-del-hibrido-de-maiz.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 33

Factores de Conversión del Maíz

Capítulo III: Proceso de molienda húmeda de maíz

Proceso de molienda húmeda de maíz

Breve descripción

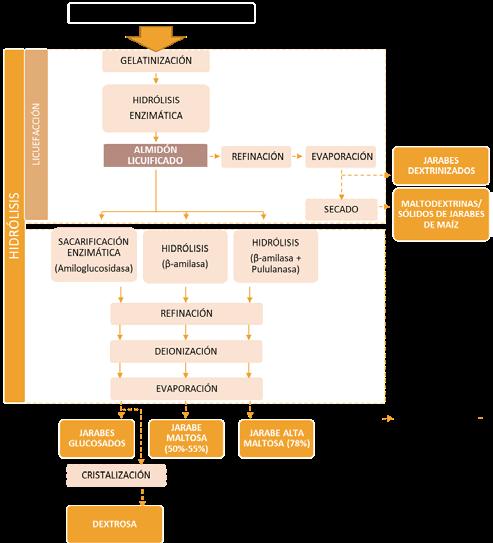

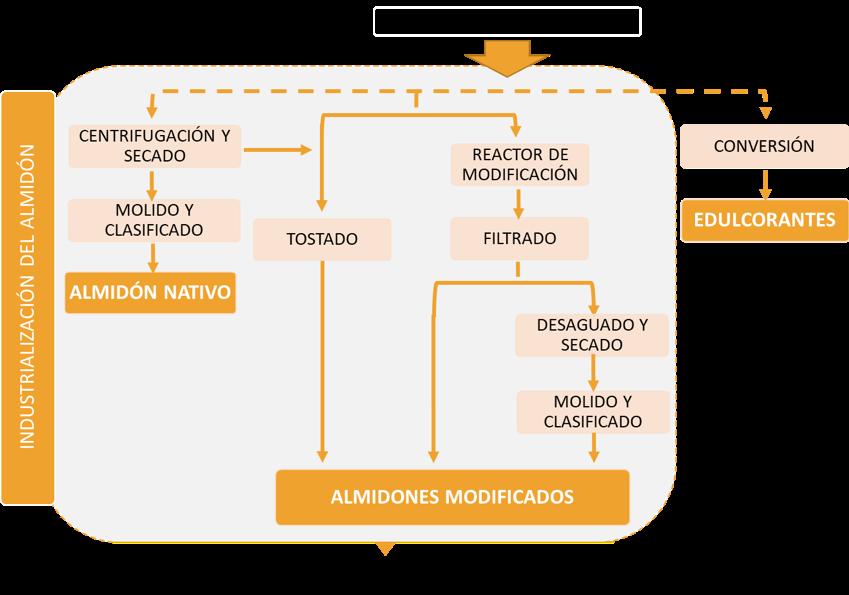

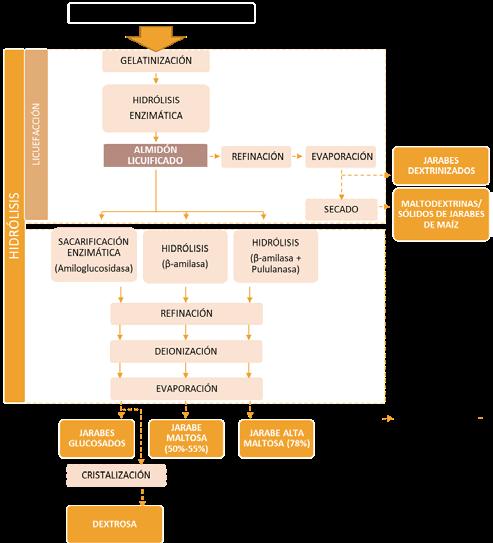

La molienda húmeda de maíz involucra (i) la extracción de los principales componentes del grano de maíz (fibra, proteínas, grasas/aceites y almidón) y (ii) el procesamiento del almidón de maíz para su utilización en numerosas industrias.

La característica básica de este proceso es lograr la separación de los principales componentes del maíz empleando grandes cantidades de agua (Lasseran, 1973). Se trata de una industria que requiere elevadas inversiones, y en la que los procesos tecnológicos involucrados son más sofisticados que en la molienda seca (Lavarello, 2003). En efecto, el proceso permite obtener una separación muy limpia de los componentes individuales del grano del maíz, lo cual abre la posibilidad de una gran cantidad de aplicaciones.

Como puede apreciarse en el siguiente cuadro, la molienda húmeda de maíz da lugar a una amplia variedad de productos que contribuyen a la diversificación de los usos industriales del maíz.

Destinos de la producción de molienda húmeda

UsosProductos

Gluten Feed Gluten Meal

Germen Almidón Nativo Almidón Modificado

Dextrinas

Maltodextrinas Jarabes Glucosados Jarabes Maltosados

Dextrosa Fructosa

Jarabes Mezcla

Alimentos Balanceados

Alimentos Balanceados/ Pet Food

Aceite, Raciones para Animales (torta de germen)

Usos Industriales, Usos Alimenticios, Industria Farmacéutica

Usos Industriales, Usos Alimenticios, Industria Farmacéutica, Belleza, Textil, Petrolera Adhesivos en Industrias Papeleras

Industria Alimenticia

Usos Industriales, Usos Alimenticios, Industria Farmacéutica

Usos Alimenticios, Fabricación de Cerveza

Usos Industriales, Usos Alimenticios, Industria Farmacéutica, Etanol, Bioproductos

Endulzantes de bebidas y alimentos

Endulzante de bebidas sin alcohol

Usos Alimenticios, Almíbares, Dulces, Helados, Galletitas

Capítulo III

42 Fructosa 55

Fuente: elaboración sobre la base de CAFAGDA11 11 Cámara Argentina de Fabricantes de Almidones, Glucosas, Derivados y Afines (CAFAGDA) ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 35

La molienda húmeda puede procesar tanto maíces duros como dentados. La calidad de maíz requerida por esta industria no se orienta hacia ningún tipo de maíz en particular, ya que el rendimiento industrial no resulta afectado, desde el punto de vista económico, por el uso de uno u otro (Álvarez, 2006)12. Sin embargo, sí se plantean restricciones en cuanto a la homogeneidad del grano, que hacen necesario elegir solo una variedad para su procesamiento. En Argentina, dada su mayor disponibilidad, en los últimos años se emplean casi exclusivamente maíces dentados y semi-dentados.

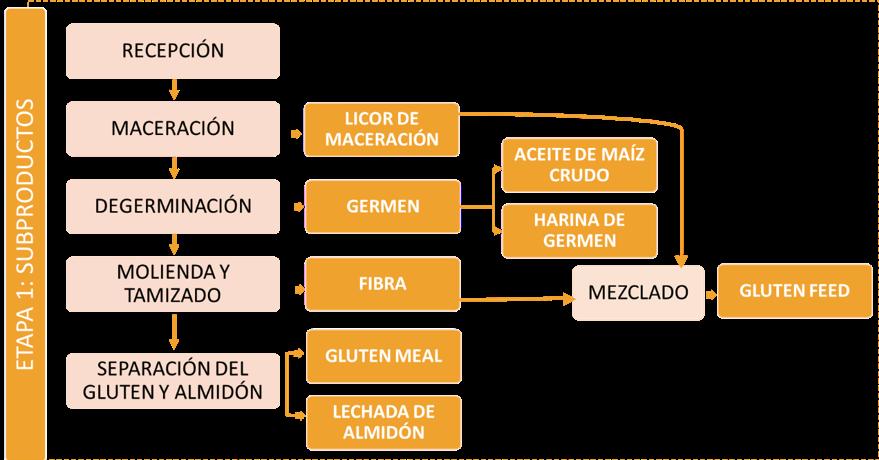

Procesos de transformación

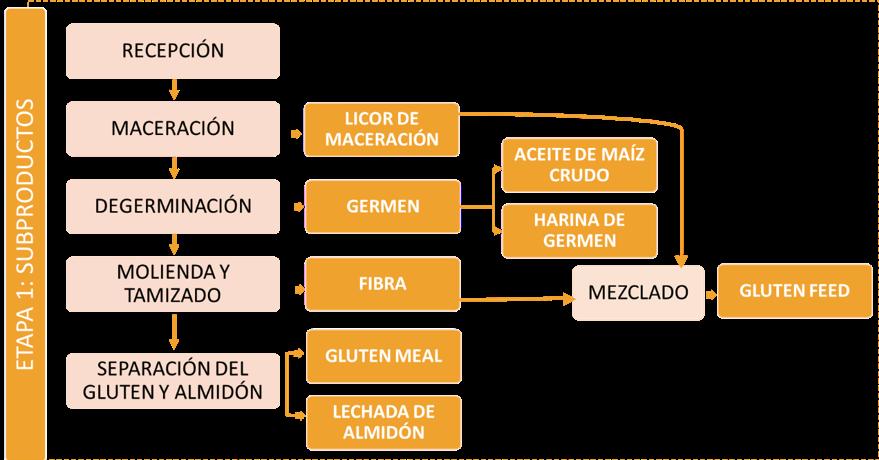

En las plantas de molienda húmeda, el proceso de transformación del maíz está dividido en dos etapas:

1) Primera etapa: obtención de subproductos

2) Segunda etapa: procesamiento del almidón

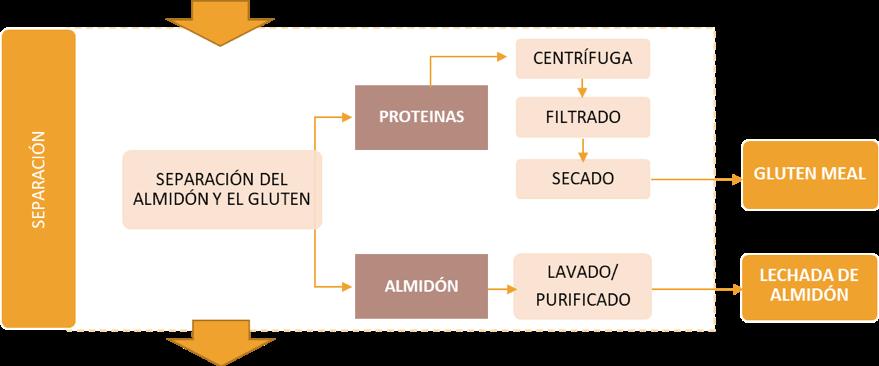

En la primera etapa del proceso de transformación de molienda húmeda (obtención de subproductos) se obtienen conjuntamente cuatro productos:

• Germen

• Gluten feed (fibra)

• Gluten meal (gluten de alto contenido proteico)

• Almidón

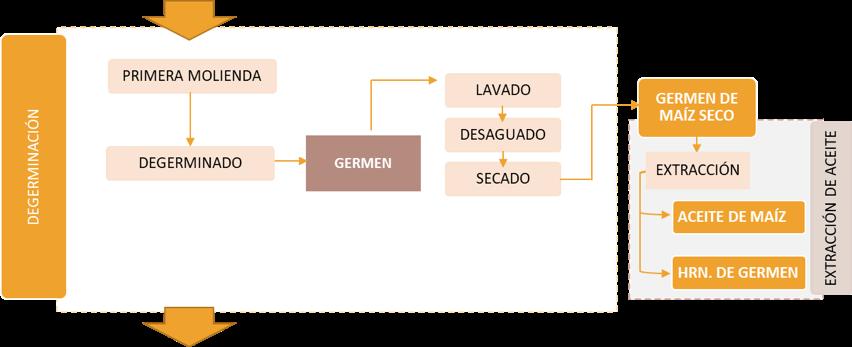

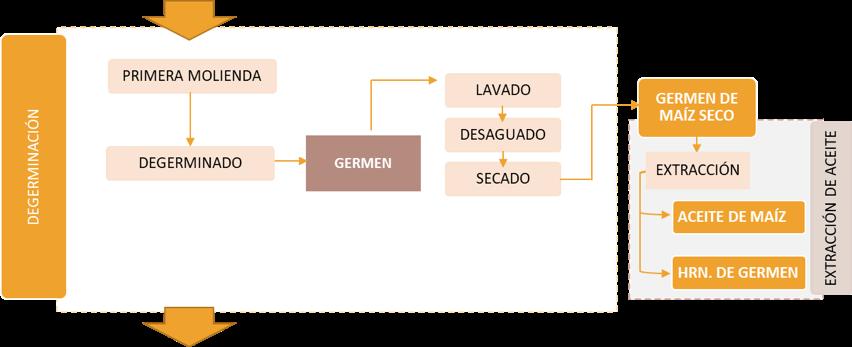

Si bien el principal producto es el almidón, el gluten feed y el gluten meal se constituyen en subproductos de interés por su amplia utilización en alimentación animal. De la misma manera, el germen es un subproducto destacado de la molienda húmeda, cuyo principal destino es la obtención de aceite de maíz.

Para producir aceite de maíz se requiere de una segunda etapa de procesamiento del germen. Si bien se trata de un producto derivado de la molienda húmeda, por lo general el germen de maíz solo se procesa a gran escala. Típicamente, las plantas de molienda húmeda despachan el germen seco obtenido para que la extracción de aceite se realice en pocas plantas, grandes y centralizadas.

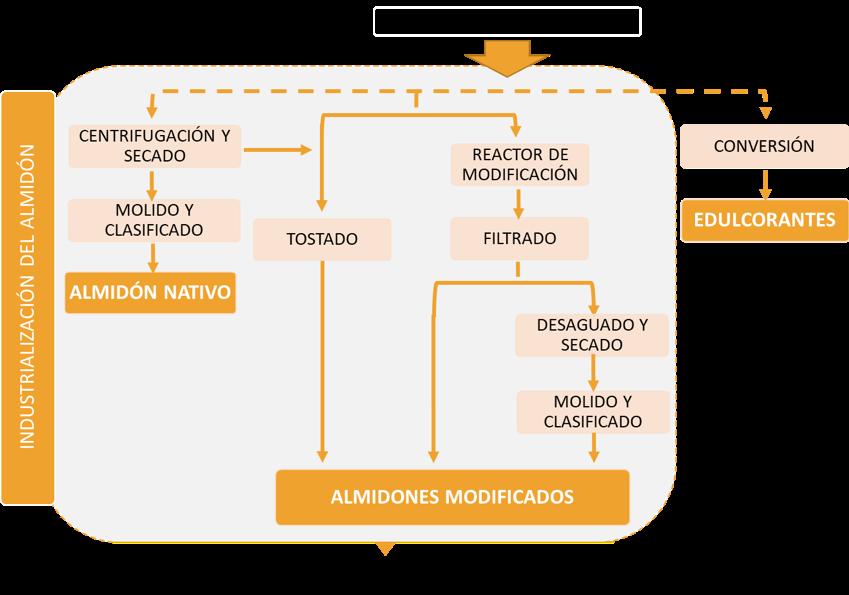

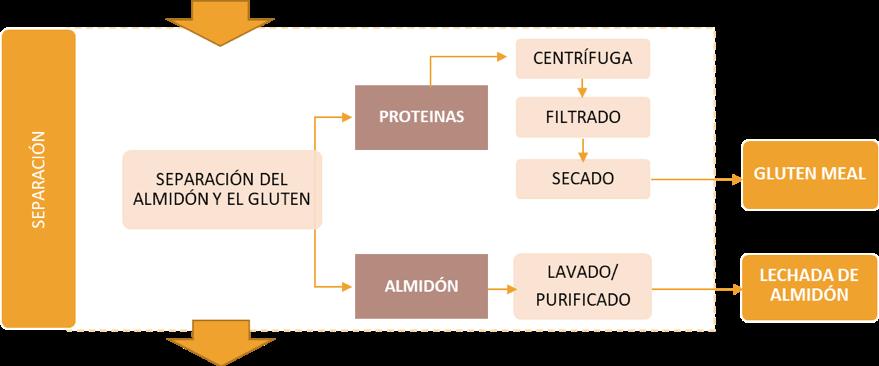

En la segunda etapa de transformación de molienda húmeda (procesamiento del almidón), la lechada de almidón se direcciona a uno de tres procesos básicos de acabado (se detallará a continuación) que definirán los productos que se obtendrán a partir del almidón:

• Almidón nativo

• Almidones modificados

• Edulcorantes

12 Aníbal Álvarez, 2006. Aplicaciones del maíz en la tecnología alimentaria y otras industrias. En: Maíz y Nutrición. Informe sobre los usos y las propiedades nutricionales del maíz para la alimentación humana y animal. ILSI Argentina. Serie de Informe especiales.

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 36

Etapas de transformación en las plantas de molienda húmeda de maíz

Fuente: Elaboración propia Universidad Austral a partir de entrevistas con referentes de la industria

En primer lugar, si el almidón se purifica y se seca - sin ningún tipo de alteración química - puede comercializarse como almidón nativo

En segundo lugar, los procesos asociados a la modificación del almidón, involucran la aplicación de reacciones para obtener nuevas características funcionales: mejoras en la textura y en la tolerancia a tratamientos térmicos, mayor resistencia a la congelación, mayor adhesión, entre otros. Dentro de los almidones modificados, podemos encontrar una amplia variedad de productos que incluye los almidones ácidos, oxidados, catiónicos, aniónicos, pregelificados y dextrinas (pirodextrinas), entre otros. Las dextrinas, mayormente utilizadas en la producción de adhesivos, se producen a partir de un proceso de tostado en seco del almidón nativo, generalmente con un catalizador ácido, en una instalación independiente; mientras que el resto de los almidones modificados se producen en un tanque único y multiuso de reacción (batch).

En tercer lugar, los procesos de conversión del almidón permiten obtener productos edulcorantes, que son utilizados como bienes intermedios en numerosas industrias. Entre ellos es posible mencionar la maltodextrina, los jarabes glucosados, jarabes maltosados, dextrosa y jarabes de

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 37

maíz de alta fructosa. Las cantidades relativas de almidón utilizadas para la producción de los distintos edulcorantes varían ampliamente entre las plantas, pero se trata de procesos integrados a las mismas.

Por último, si bien es posible obtener etanol a partir de la fermentación de los azúcares obtenidos en la molienda húmeda del maíz, la producción de etanol se realiza principalmente en procesos de molienda en seco. Por este motivo, no se profundizará en los factores de conversión del maíz para la producción de etanol en la industria de molienda húmeda.

Elementos clave para la conversión del maíz en molienda húmeda

La molienda húmeda del maíz, retomando lo dicho previamente, es una industria intensiva en capital que posee un alto nivel tecnológico, y los rendimientos son relativamente estandarizados a nivel global. Independientemente de ello, la cantidad de germen de maíz, gluten feed, gluten meal obtenidos en la primera etapa de industrialización, y los productos de almidón y edulcorantes resultantes de la segunda etapa de transformación, se ve influenciada por una serie de elementos que se resumen en este apartado.

Las tres variables con mayor impacto en los factores de conversión del maíz son: 1) el proceso industrial; 2) la gestión de las operaciones y 3) las características y calidad del grano obtenido para la industrialización.

Con relación a la primera variable, el proceso industrial, incide fundamentalmente la tecnología aplicada en los procesos productivos. Los desarrollos tecnológicos asociados a la aplicación de enzimas, y las mejoras en la tecnología de los procesos y en los equipamientos, han provocado importantes avances en la industria, que impactan fundamentalmente en la calidad final de los productos industriales obtenidos, en los tiempos de los procesos y en su eficiencia desde la perspectiva de consumo energético y del agua, pero también en los rendimientos o factores de conversión del maíz en la industria13&14

El segundo factor de impacto está relacionado con la gestión de las operaciones. En este punto se consideran las decisiones respecto del mantenimiento de equipos o inversiones en modernización de equipos y procesos. Asimismo, las gerencias de calidad deben procurar eliminar los riesgos físicos (partículas extrañas), químicos (contaminantes) y biológicos (micotoxinas).

Finalmente, la variabilidad del grano de maíz en cuanto a su capacidad de molienda afecta los rendimientos y la calidad de los distintos productos. Las condiciones de cultivo, su variedad, así como también las diversas operaciones que incluye el manejo de un grano desde su cosecha hasta su uso final pueden afectar considerablemente la calidad del grano destinado a molienda (Haros, 1999 y Castellari et al., 2012).

Los factores de conversión estimados en el presente capítulo, constituyen valores de referencia para las prácticas más generalizadas de la industria en la actualidad, considerando la aplicación de las tecnologías y procesos típicamente disponibles en las plantas de molienda húmeda. Asimismo, dado que los rendimientos en la industria y los factores de conversión surgen de un relevamiento

https://www.novozymes.tv/video/63137168/how-

13 Ramírez, E.C., Johnston, D.B., McAloon, A.J. et al. (2009). Enzymatic corn wet milling: engineering process and cost model. 14 Vijay Singh (2020), Enzymes Use in Corn Wet Milling Process (Webinar). Novozymes.

biotechnology-is-shaping-corn-1 ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 38

a empresas del sector y de la revisión de bibliografía especializada, el impacto de la gestión de las operaciones, y de la variabilidad del grano de maíz, son conceptos que están incorporados implícitamente en los resultados obtenidos.

A lo largo del capítulo, los factores de conversión para la industria de molienda húmeda se expresan de dos maneras. En primer lugar, los rendimientos industriales y los factores de conversión a lo largo de la descripción del proceso productivo se expresan en base seca (BS). Este indicador surge de considerar la materia seca15 del grano de maíz que efectivamente se muele, y es la manera en que típicamente se expresan los rendimientos y coeficientes técnicos de conversión en la industria. Al tratarse de un proceso que involucra agua, la evaluación de los rendimientos, mermas o ganancias químicas que se producen durante la industrialización, no debe considerar las variaciones en el contenido de humedad de los productos del maíz durante el proceso productivo.

En segundo lugar, para conocer la cantidad de toneladas de maíz comercial16 que efectivamente se requieren para obtener una tonelada de los diferentes productos y subproductos del maíz (incluyendo el contenido de humedad comercial del maíz), los factores de conversión se expresan en base comercial o materia tal cual (BC o MT). Este último indicador permite estimar las toneladas de maíz en base comercial (incluyendo el contenido de humedad comercial del maíz), que son necesarias para obtener una tonelada de los diferentes productos del maíz, considerando los contenidos de humedad de los productos derivados de la molienda húmeda. Esto se desarrollará con más detalle en el apartado que refiere al cálculo de los factores de conversión de la molienda húmeda.

Primera etapa de transformación: extracción de los subproductos

La etapa de extracción de los subproductos de maíz es un proceso compuesto por cinco subetapas: 1. recepción, 2. maceración (subetapa en la que comienza el proceso de molienda húmeda), 3. degerminación, 4. molienda gruesa y tamizado, y 5. la separación del gluten de maíz y el

Molienda húmeda- primera etapa de transformación del maíz Subetapa de recepción

Fuente: Elaboración

Universidad Austral sobre la base de entrevistas con referentes sectoriales

La materia seca del grano de maíz es la parte que resta del grano, tras extraer todo el contenido de humedad.

Maíz tal como se presenta en bruto al momento de su comercialización. Considera el contenido de humedad del grano de maíz

15

16

propia

ROUND TABLE ON RESPONSIBLE SOY ASSOCIATION (RTRS) — 39

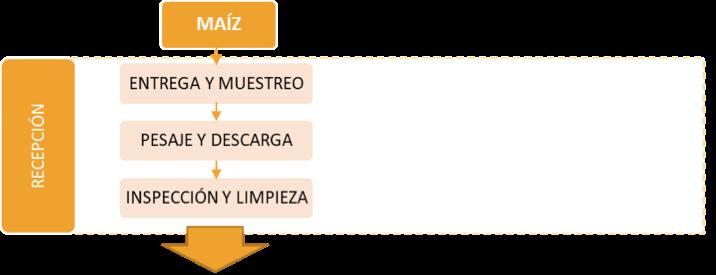

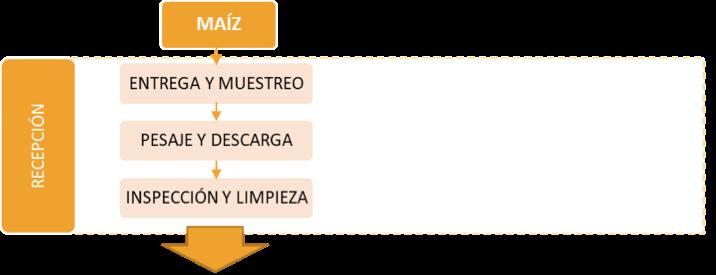

1.1. Entrega y muestreo

La recepción de los granos comienza con el trámite administrativo de entrega, por parte del responsable del transporte. Se presenta la documentación pertinente, siguiendo con un control de calidad de los granos.

Para ello es necesario obtener muestras, de manera que sean representativas del total de la carga, ya que los resultados finales serán extensivos al total recibido. Las muestras se extraen mediante el proceso de calado, el cual consiste en introducir una sonda agujereada en el interior del transporte y tomar una muestra que represente toda la altura de la carga.

Una vez extraída la muestra, se procederá a evaluar los siguientes parámetros de calidad: presencia de insectos y arácnidos vivos; micotoxinas, granos quebrados y/o partidos; granos dañados, granos verdes, materias extrañas; peso hectolítrico, humedad y picado. Esta etapa de control es fundamental, ya que la calidad del grano repercutirá en gran medida en la calidad de los productos finales ofrecidos.