予測・予兆判定で

「止めない」生産ラインを実現する術

これまで、製造業の現場における品質管理は、製造過程で造り出された部品や製品をチェックして、水準以上の品質を保っているかを 判断するしかありませんでした。しかし近年、IoTの普及によって蓄積されたデータから品質低下が起こりうる可能性を伝える「予測・予 兆判定」の技術が現場に取り入れられつつあります。

予測・予兆管理の精度が上がれば、不良品の発生による歩留まり悪化の改善や検査簡略化によるコスト削減など、さまざまなメリッ トをもたらします。そこで本記事では、現場において予測・予兆管理がどのように運用されるのかと、運用を進める上で特に重要となる 「止めない」ための手法について解説します。

現場担当者: 某大手製造メーカーの若手社員。普段は落 ち着ついた性格だが、トラブルになるとテンパってしまう性 格が玉に瑕。

AIの活用で、多様な収集データから 品質低下の予兆を効果的に感知!

測定データちょっと見てきてくれる?

あぁ~、いくつかのパラメータで異常な値が出ていますね。

前回ランプが回った時も、後で調べたら不良品が出る一歩 手前だったらしいし、とりあえずは対応マニュアルに沿って 処理しておこう。

分かりました! 急いで対応するようにします。

製造業の現場では、IoTの普及によって多種多様なデータが集まるよ うになりました。様々なセンサーからもたらされるデータの数は、数百か ら数万とも言われています。それらを逐一チェックすれば、環境の変化 によって生じる品質の低下やトラブルの発生についても、予兆を感知し て迅速な対処ができるようになるでしょう。しかし、数万ものデータを分 析して即座に状況を把握することは、現実問題として不可能です。そこ で登場するのがAIです。

AIと連携し、蓄積された過去の情報と照らし合わせ、「品質低下が起 こりうる可能性があること」がわかれば、(その理屈はわからなかったと しても)経験則としての予兆を感知できるだけでなく、迅速な対処も可

課長 : 以前は苦労続きだったが、新しいシステムを入れて から、ちょっとだけ余裕ができた中間管理職。工場のIT活 用を積極的に取り入れようと、日夜業務に励んでいる。

能になります。さらに、問題発生時の対処内容についてもデータウェア ハウス(DWH)に蓄積していけば、さらに精度の高い予測・予兆判定と 効果の高い対処方法が確立されるようになるでしょう。

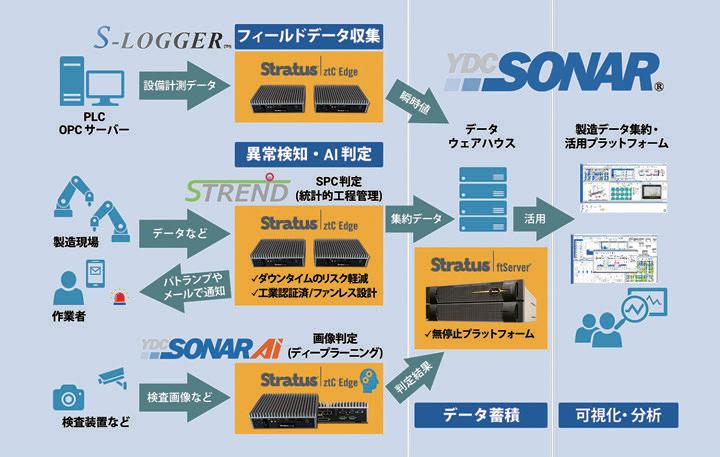

システムインテグレータのワイ・ディ・シー社が提供する、データ収集 ソリューション「S-LOGGER」、異常検知ソリューション「STREND」およ びAIソリューション「YDC SONAR AI」は、収集した複数のパラメータか らAIによる検査結果の予測値を算出し、監視することにより、異常が 発生するより前にメールやパトランプなどで作業者に伝えます。さらに、 YDC SONAR AIではディープラーニングを利用した検査画像のAI判定 も行うことができ、今まで人が目視で確認していた不良判定も効率化す ることが可能です。

予測・予兆管理を実現するワイ・ディ・シー社の工場向けソリューション ●「ワイ・ディ・シー社の工場向けソリューション」のポイント データ収集 PLCからのデータをOracleデータベースに登録 PLC I/F部分は市販SCADA製品を利用 100種類を超えるPLCに対応

データ統合・解析 ETL ツール (通称:Toraja)・Oracleデータベー ス・専用クライアントソフトの3点から構成され る、データ解析プラットフォーム AI(機械学習)による、学習と予測が可能 SPCツール 瞬時値ではなく複数データを統計として扱い、 その状態傾向を監視 異常発生時にはアラームを報し、その原因追 及・解析を行うためSONARとの連携も実現

ハードウェアが壊れても現場で対応可能。

止まらないシステムの構築

え、業務は止まらないんですか? 冗長化してるから、自動切り替えで業務は継続できるよ。 その間に、故障機を交換しよう。

課長、コンピュータの修理なんてできたんですか? 配線を抜いて差し替えるだけで自動で復旧するから簡単な んだよ。

差し替えるって、プラグみたいですね。

製造ラインで予兆判定を行う際に、特に重要なポイントはシステム を「止めない」ことです。もしシステムが止まってしまうと、予兆判定によ る品質の監視も止まってしまい、正確なデータが収集できないだけでな く、次工程に不良が流出してしまうことになります。

また、異常が検知できずにそのまま操業を続けると、場合によっては 不良品を製造してしまう可能性もあります。そうなると、原材料や製造 時間も無駄なものとなってしまい、最悪不良品が世の中に出回ったら、 その被害は甚大なものになることは容易に想像できます。

ソフトウェアに関するトラブルであれば、社内のIT担当者がベンダー に問い合わせながら対処することも可能でしょう。ほとんどのベンダー は、トラブル発生時の障害対応についても柔軟に対応してくれるはずで す。しかしハードウェアの故障やトラブルは、現場の担当者には対応が 難しく、ベンダーに依頼しなければなりません。修復まで相当な時間が かかることもあります。

しかし、もしハードウェアの交換が、IT知識が乏しい製造現場の担

当者でも簡単にできるとなればどうでしょう?万が一に備えて、新たな 人材を用意しなくても、「止まらない」システムを構築できるはずです。 そして、それを可能にするのがStratus社の「Stratus ztC Edge」な のです。

製造現場という過酷な環境での利用を前提に構成されたStratus ztC Edge は、冗長性に優れ物理的にも堅牢なエッジサーバーです。 動作温度-40〜60℃。放熱板による冷却を採用しており、埃が多い 環境でも使用できます。万が一、故障が発生した場合でも、筐体をソ ケットのように取り外し、新しい機器と差し替えるだけ。細かな設定は 一切不要です。

●「Stratus ztC Edge」のポイント

30分でセットアップ可能

ゼロタッチ(IT知識不要)

仮想化環境があらかじめインストール済み 故障時の交換はプラグイン、フルユニット交換 冗長化プラットフォーム、 ビルトインの高可用性

エッジでも高性能 大容量リソース

自律型保護機能、自己認識と自動同期 温度や電圧などをモニタリング プロアクティブ ライブマイグレーション

Intel Core-i7/32GB RAM/512GB SSD/ファンレス

どこにでも設置可能 工業認証取得済み 動作温度 -40〜60℃ 湿度:10〜95%

ワイ・ディ・シー社が提供するS-LOGGER、STREND、YDC SONAR AI、そしてStratus社が提供するStratus ztC Edgeの組み合わせは、 製造現場に「決して止まることのない予測・予兆監視システム」の導入 を実現します。そしてこれにより、様々な障害やトラブルによる品質の 低下を防ぎ、世の中に不良品が出回る危険性を限りなくゼロに近づけ ることが可能となるのです。

交換が簡単。もしもの時でも、決して止まることのない予測・予兆監視シ ステムを実現

日本ストラタステクノロジー株式会社

本社 〒 102-0085 東京都千代田区六番町6 勝永六番町ビル 4F TEL 03-3234-5562(マーケティング部) FAX 03- 3234-6733 URL https://www.stratus.com/jp/

※ Stratus、Stratusロゴ、ztC は、Stratus Technologies Bermuda Ltd. の登録商標または商標です。 その他、本資料の文中に引用された社名、製品名、サービス名については、 各々の会社の登録商標ないしは商標であり、各所有者が商標権を保持しています。 Copyright © 2019 Stratus Technologies Bermuda Ltd. & Stratus Technologies Japan, Inc, All rights reserved.

株式会社ワイ ディ シー

住所 〒 183-8540 東京都府中市府中町1-9 京王府中1丁目ビル TEL 042-333-6200(代表) FAX 042-352-6100

URL http://www.ydc.co.jp

本資料(添付資料を含む)に掲載されている情報(ページデザイン等のビジュアルを含む)は全て株式会社 ワイ・ディ・シーの知的財産です。 コンテンツの複製、社外への公開、社内利用への転用は全て、株式会社ワイ・ディ・シーの許諾を必要と する旨、ご理解をお願いします。