5 minute read

Sobre el equipo

Aplicaciones

Los equipos para sandblast se utilizan en la industria metalmecánica, textil, química, automotriz, de la construcción y en el sector dedicado a la publicidad.

Advertisement

Tipos

Los equipos para sandblast se dividen de acuerdo al material abrasivo que utilizan, los más comunes son: perla de vidrio, óxido de aluminio, arena sílica, escoria de cobre, carburo de silicio, granate, cáscara de nuez, olote de maíz, abrasivo plástico, granalla de acero, entre otros.

Variedades

Existe una gran variedad de equipos para sandblast como granalladoras de suelo, ollas de sandblast a succión, cabinas de sandblast, equipos para chorro húmedo, mangueras de sandblast, equipos para chorro de tubos hollo blast, cascos, equipos de sandblast sin polvo y equipos de protección personal para sandblast.

Recomendaciones

Para la selección de un equipo para sandblast es importante tener en cuenta los siguientes aspectos: La maquinaria debe contar con un compresor para obtener el aire suficiente y mantener la presión. Tener cuenta el material de la superficie que se va a tratar. Que acabado es el que se quiere conseguir. Elegir el abrasivo de acuerdo al trabajo que se va a realizar. La cantidad de piezas que se van a procesar. Rectificar que el diámetro de la manguera de aire sea acorde con el compresor.

Si está considerando producir aplicaciones de gran tamaño -como el esmerilado de ventanales o puertas de cristal, vidrio o acrílico- lo mejor será acondicionar un área de trabajo específica. Si sus aplicaciones son pequeñas o poco voluminosas -como es el caso de los grabados artísticos en vidrio, la limpieza de piezas pequeñas y el mantenimiento de moldes- busque hacerse de una cabina. Las cabinas son casetas selladas donde se lleva a cabo el proceso de sandblasting. Dado que el operador trabaja desde el exterior, puede prescindir del equipo de seguridad. Asimismo, los colectores de polvo internos permiten recuperar un porcentaje considerable del abrasivo para su reutilización. Usualmente, estos equipos son los preferidos por quienes buscan realizar artículos promocionales, personalizados o publicitarios, así como grabar sustratos como vidrio, cerámica, losa, loseta, mármol, azulejo y acrílico. También suelen utilizarse para avejentar madera y satinar metal. Sistema de chorreado

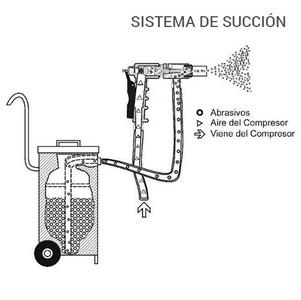

Hay dos sistemas principales de sandblasting. El primero, denominado “sistema de succión” , consiste en el paso de aire a través de una cámara de vacío que succiona las partículas abrasivas, expulsándolas por una boquilla. Algunas de sus aplicaciones más comunes son el grabado en vidrio, la limpieza de capas de pintura sobre metal y el acabado antiguo para maderas.

Sistema de succión.

Los modelos de las series SSP-1 y SSP-2 de Chipaxa están pensados como equipos portátiles de baja capacidad.

El segundo es el “sistema de presión” , el cual funciona a través de una olla dentro de la cual se introduce aire. Al presurizarse, comenzará a sacar el abrasivo con la presión producida por el compresor. Este sistema es utilizado principalmente en el ramo industrial y comercial para la limpieza a profundidad y preparación de diferentes superficies. La diferencia principal entre ambos radica en que el sistema de succión está diseñado para trabajos de baja producción, mientras que el presurizado es utilizado por quienes necesitan obtener tirajes altos, ya que estos sistemas marchan hasta 4 veces más rápido que los primeros.

Manguera

Se emplean para transportar tanto aire, como abrasivos. Las que se utilizan para el primer propósito son de hule y duran alrededor de 3 años. Aunque su trabajo se limita a transportar aire, se recomienda revisar periódicamente para detectar fugas y asegurar la eficiencia. Las segundas son de hule reforzadas con 2 o 4 capas de cuerdas de poliéster, lo cual las dota de mayor resistencia ante el desgaste de las partículas.

Boquillas

Esta pieza tiene la función de reducir el área de salida con el fin de incrementar la presión y eficientar el proceso de sopleteo. Se elige en función del equipo y el tipo de aplicación. Éstas se clasifican de acuerdo al diámetro y el tipo de material del cual están compuestas. Las boquillas de diámetro recto ofrecen un patrón delgado, el cual resulta útil para sustratos con superficies angostas o trabajos dentro de cabinas, tales como la escultura en piedra.

En cambio, las de diámetro venturi forman un patrón amplio y aumentan la velocidad del abrasivo en un 100% a la misma presión. Las boquillas doble venturi están modificadas para contar con dos boquillas en serie que incrementan el tamaño del patrón y minimizan la pérdida de velocidad del abrasivo. Por último, las de entrada ancha tienen una entrada más grande que las venturi, así como un diámetro de salida grande y divergente.

Compresor de aire

El aire comprimido es un componente esencial, ya que condiciona la velocidad y la manera de operar. Se trata del mismo aire del ambiente que, al colocarlo en un dispositivo especial, aumenta su presión al reducir su volumen. Usualmente son equipos portátiles que pueden ser remolcados.

Extractor de polvos

Ayuda a tener buena visibilidad y a evitar que los residuos contaminen las áreas cercanas a la zona de trabajo. Su misión es atraer el polvo inservible suspendido en el aire. Los hay tanto para cabinas como para cuartos.

Equipo de seguridad

Cuando se trabaja con materiales abrasivos a presión, se entra en contacto directo con el rebote mismo producido por el impacto de las partículas y la contaminación generada en el proceso. Para proteger su integridad, el operador debe cubrir las siguientes partes de su cuerpo: cabeza, tronco y extremidades (brazos, manos, piernas y pies). La zona que resguarda la cabeza debe contar con aire filtrado.

Abrasivos

Aunque todo el equipo anterior es indispensable para el proceso, en realidad es el abrasivo quien hace todo el trabajo. Hoy en día contamos con 57 tipos de materiales que nos ofrecen diferentes acabados y opciones de acabados o limpieza. Su aplicación o trabajo definirá el tipo de abrasivo que use.