9 minute read

Cjelovita obrada komponenata za prijenosnike snage u vozilima

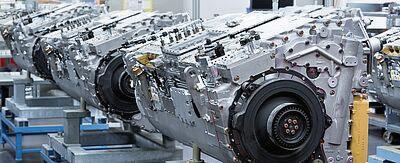

Oklopna vozila trebaju ogroman moment za pomicanje i osiguravanje dovoljno velikog prijenosa snage, čiji proizvođači vozila daju povjerenje prijenosnicima snage proizvođača Renk iz Augsburga, koji je specijaliziran na području potpuno automatskih prijenosa teških vojnih vozila s gusjenicama. Vrhunsku sposobnost obrade komponenata prijenosnika snage u tvrtki Renk osiguravaju rješenja proizvođača obradnih strojeva WFL Millturn Technologies.

Za razliku od uobičajenih automobila, oklopna vozila s gusjenicama se pomiču, okreću i čak koče preko svojih prijenosnika snage. Na takvim vozilima opremljenim s prijenosnicima snage proizvođača Renk, kočenje osiguravaju sva različita sustava kočenja, jedan za male brzine i jedan za velike brzine, koji djeluju usklađeno s pomoću mehaničke kočnice za područje manjih brzina i s ugrađenom hidrodinamičkom kočnicom s vrtložnim tokovima ili retarderima. Prijenosnik snage omogućuje mijenjanje brzina, okretanje i kočenje vozila, tako da predstavlja središnju jedinicu za mobilnost tih vozila te igra kritičnu ulogu pri iznimno okretnim 70-tonskim vozilima, koja postižu brzine do 72 km/h, i na cestama i na terenu. Renk je vodeća globalna tvrtka na tržištu prijenosnika snage za vojna vozila s gusjenicama, koji imaju masu veću od 40 tona i isporučuje svoje proizvode za više od 40 vojski po čitavom svijetu. Svaki sustav za prijenos snage je razvijen za specifičan tip vozila i posebno prilagođen pojedinoj razini opreme i pogona. U tvrtki Renk tako osnovni tip prijenosnika snage prilagođavaju pojedinoj aplikaciji u vozilu. Okretanje vozila odvija se preko kontrole izlazne brzine pogona povezanog s ozubljenim kotačima, koji pokreću gusjenicu. Smjerom vožnje se tako upravlja samo s promjenom brzine pojedine gusjenice, dok se kočenje ili ubrzavanje postižu s istodobnim smanjivanjem ili povećavanjem brzina obje gusjenice. Različite brzine gusjenica će okretati vozilo u jedan ili drugi smjer ili će uzrokovati rotaciju vozila oko vertikalne osi, ukoliko se pomiču u suprotnim smjerovima. Svim tim ogromnim silama, koje pri tome nastaju, moraju se upravljati prijenosnikom snage kod svih mogućih uvjeta djelovanja, pri čemu se to postiže primjenom brojnih kompleksnih komponenata, koje su izrađene u skladu sa strogim kvalitetnim zahtjevima.

Komponente, koje sastavljaju prijenosnik snage, dijele se u tri kategorije, kućišta, male dijelove kvadratnih oblika (dijelovi za prijenos sila, blokovi ventila, kočione komponente i fluidno-mehanički dijelovi) i okretni dijelovi s ozubljenjem za prijenos gibanja. Posljednje predstavljaju tipične komponente prijenosa snage pogonskih sklopova i primjerene su za cjelovitu obradu na obradnim strojevima proizvođača WFL Millturn Technologies. U stvari u tom segmentu nema komponente, koju bi se moglo izraditi isključivo s tokarenjem, jer često zahtijevaju kompleksno glodanje geometrije i izradu brojnih provrta. Duguljasti i kovani dijelovi su pretežno izrađeni do čelika visoke čvrstoće od 1.200 do 1.300 N/ mm2. Osnovno pravilo u tvrtki Renk je, da ukoliko je komponenta rotacijski simetrična i ima ozubljenje, obrađuje se na stroju proizvođača WFL. Takve komponente su obično proizvedene u malim količinama od jednog do tristo komada, pri čemu je prosječna veličina šarže 50 komada, pojašnjava Martin Wimmer, voditelj proizvodnje u tvrtki Renk. Pored toga u tvrtki Renk često izrađuju komponente za prototipove prijenosnika snage u količinama od jednog do pet komada. Zbog fleksibilnosti sofisticiranih obradnih strojeva proizvođača WFL, u tvrtki ne trebaju odvojene prototi pne proizvodne linije s različitim proizvodnim procesima, jer se i najmanje šarže mogu proizvesti iznimno ekonomično primjenom postojećih obradnih strojeva. To uklanja i potrebu za posebnim steznim napravama, jer se različiti obratci mogu stezati na obradne strojeve Millturn primjenom standardnih čeljusti ili s posebnim čeljustima u steznoj glavi u tri točke.

Kritični čimbenik za definiranje produktivnosti obradnog stroja je programiranje, kojese na strojevima proizvodača WFL odvija isključivo primjenom sustava za programiranje Siemens NX CAD-CAM. Kod prva četiri obradna stroja proizvođača WFL u tvrtki Renk su morali primjenjivati različite post-procesore zbog različitih modela obradnih strojeva. Kasnije su post-procesori postali standardizirani, tako da sada svakim obradnim strojem upravlja isti posto-procesor pri programiranju obrade. A to predstavlja veliku prednost, jer se proizvodnja može planirati neovisno o obradnom stroju. Programi za obradu se tako izrađuju bez obzira na to, na kojem stroju će se odvijati obrada. Tek na početku izrade tim proizvodne logistike odlučuje na kojem će obradnom stroju biti izrađena pojedina komponenta, pojašnjava Martin Wimmer. Čitav proces izrade je simuliran u CAD-CAM okruženju, pri čemu je sukladnost podataka razvoja proizvoda vrlo važna za obradu. CAM aplikacija sadrži model obradnog stroja, stezne glave, steznih čeljusti, sirovca i konačnog proizvoda te alata, što omogućuje iznimno točnu simulaciju procesa, kako bi se spriječile greške tijekom obrade. U tvrtki Renk su vrlo zadovoljni s takvim pristupom, jer cjelovita simulacija praktično u cijelosti uklanja kolizije tijekom obrade, dodaje Martin Wimmer. U svemu tome, zubi zupčanika predstavljaju iznimku pri simulacijama, jer se na obradnim strojevima Millturn obrađuju do modula 4, pri čemu se u večini slučajeva primjenjuje ciklus obrade za urezivanje zupčanika, što omogućuje vrlo brzo postavljanje s unošenjem parametra. Prvi obradni stroj WFL Millturn je bio u tvrtki Renk isporučen 2010. godine i sve od tada nadalje ga mnogo primjenjuju za cjelovitu obradu svojih komponenata. U tvrtki su analizirali svoju cjelovitu paletu proizvoda od vrlo malih, pa sve do onih promjera približno 600 mm, kako bi standardizirali tedašnji vrlo nehomogeni strojni park. Htjeli su postrići koncept obradnih strojeva, koji će pratiti pojednostavljenu strukturu za obradu proizvoda svih veličina i u tvrtki WFL su imali savršeno rješenje sa svojim obradnim strojevima M35 i M50. Pored tokarenja, bušenja i glodanja na jednom obradnom stroju, za tvrtku Renk je bila vrlo važna mogućnost izrade zupčanika obradom odvajanjem, posebice modula 8 u kvaliteti 8 i to u jednom stezanju. Dok su im to obećavali mnogi dobavljači obradnih strojeva, samo je tvrtka WFL to i zaista ostvarila. Pri tome posebno važan utjecaj ima iznimno stabilno pozicioniranje V-osi s velikom Hirt sklopkom. Uobičajena postava jedinica za tokarenje, razvrtanje i glodanje proizvođača WFL osigurava iznimne performanse obrade pri svim brzinama sa svojim vretenom za glodanje, koje je razvijeno kao ozubljeno vreteno s velikim momentom. Prednosti iznimno stabilnog okvira obradnih strojeva se ne odražavaju na produktivnost, već omogućuju postizanje najužih tolerancija i optimalne kvalitete obrađene površine, ističe Martin Wimmer, kada pojašnjava različite tehničke razloge za izbor obradnih strojeva proizvođača WFL. Obradni strojevi su opremljeni s visokotlačnom jedinicom za tekućinu za hlađenje i podmazivanje, koja postiže tlak od 80 bara, a koju je moguće preklopiti i na primjenu zraka. Pored standardnog alatnog sustava Capto C6, svaki stroj je opremljen i s posebno stabilnim namještanjem alata na jedinicu za tokarenje, glodanje i razvrtanje. Teške motke za razvrtanje ili posebni alati su sigurno pričvršćeni s hidrauličkim stezanjem prizmatičnog oblika. Obradni strojevi s udaljenošću između šiljaka 3.000 mm pored standardnog spremnika za alate imaju ugrađen i spremnik za automatiziranu primjenu različitih motki za razvrtanje velikih duljina. U tvrtki Renk ne žele više primjenjivati obradne strojeve drugih proizvođača ili usluge vanjskih dobavljača obrade za povremenu obradu posebnih komponenata, pojašnjava Martin Wimmer te dodaje, da s time bitno skraćuju vodeća vremena izrade te što je još važnije, bitno smanjuju broj operacija obrade. Cjelovita obrada je praktično prepolovila broj pojedinih operacija obrade, dok je kombinacija obrada omogućavala stvaranje ušteda te oslobađanje kapaciteta obrade preko učinkovitije primjene obradnih strojeva. Kada primjerice tijekom obrade nastaje srh, odmah ga se uklanja na istom stroju, što poboljšava produktivnost i sigurnost te tako istodobno smanjuje mogućnost nastanka ozljeda zaposlenika. Školovanje korisnika, koje izvodi tvrtka WFL, se isto tako pokazalo kao vrlo korisno. Pored pojašnjenja programiranja obradnih strojeva, korisnici odbiju detaljan uvid u konceptualno planiranje čitavog redoslijeda obrade te u izbor odgovarajuće stezne naprave. U tvrtki Renk trenutačno već imaju devet obradnih strojeva Millturn proizvođača WFL u tri različite veličinu i dvije različite duljine tokarenja, koji se primjenjuju z proizvodnji linija sustava za prijenos snage u vozilima.

Za povišenje učinkovitosti obrade te dodatnu iskorištenost obradnih strojeva, obradni stroj M35, koji je bio isporučen 2017. godine, opremljen je s rješenjem za automatizaciju tvrtke FRAI Robotic Solutions, koje osigurava još učinkovitiju proizvodnju komponenata, kao što su planetarni zupčanici. Od tada su u tvrtki Renk automatizirali i obradni stroj M40. U tvrtki su dobili upravo ono, što su htjeli, a to je obradni stroj, koji je točno prilagođen njihovim zahtjevima i sukladan aplikacijama te raspoloživom prostoru u proizvodnji. S automatizacijom drugog obradnog stroja su tako oslobodili svoje zaposlenike, koji se mogu posvetiti zahtjevnijim zadacima, naglašava Martin Wimmer, koji je vrlo zadovoljan s rezultatima, koje im je donijela automatizacija.

Tvrtka Renk je vrlo dobro organizirana na području servisiranja i održavanja sa svojim timom održavatelja, koji brine o manjim i srednjim popravcima. Na početku primjene obradnih strojeva proizvođača WFL imali su nešto početnih problema s kolizijama tijekom izmjene alata, no od toga je već prošlo vrlo dugo, našalio se Martin Wimmer.

Sakupljanje podataka o obradnim strojevima je područje, koje će biti sve važnije za tvrtku Renk. Trenutačno već primjenjuju sustav, koji prikazuje stanje pojedinih obradnih strojeva preko ekrana. Kako je vrlo bitno da se isto rješenje primjenjuje u svim proizvodnim pogonima, u tvrtki Renk su se odlučili za univerzalno rješenje, koje ne ovisi o pojedinom proizvođaču obradnih strojeva i slično kao kod CAD-CAM sustava, na tom području usko surađuju s tvrtkom Siemens. U tvrtki Renk već sada vrlo dobro obavljaju prediktivno održavanje i praćenje stanja obradnih strojeva primjenom vlastitog rješenja Renk Monitoring, koje je već bilo provjereno u proizvodnji komponenata za prijenosnike snage i predstavlja temelj za budućnost.