6 minute read

Popravilo 4.000-tonske stiskalnice z varjenjem

from IRT3000 #148

Članek opisuje popravilo nosilnega okvirja na 4.000-tonski stiskalnici.Opisani so razlogi za popravilo z varjenjem, predstavljena je analiza obstoječega stanja, načrtovanje popravila in tudi postopek varjenja.

Čeprav so nekateri stroji že zelo stari, so velikokrat nepogrešljivi v proizvodnem procesu sodobnih izdelkov. S takšnim primerom smo se v podjetju srečali v preteklem letu, ko je hidravlični stiskalnici naše dolgoletne stranke počil nosilni okvir. Namenjena je izdelavi izdelkov manjših serij, za katere izdelava orodij za modernejše stroje ne bi bila rentabilna. Ker gre za izredno močno stiskalnico, je praktično nemogoče uporabiti nadomestno, strošek nabave nove je previsok, da bi upravičil investicijo, hkrati pa je tudi dobavni rok trenutno zelo dolg. Zaradi vseh navedenih dejstev je bila sprejeta odločitev, da se stiskalnico popravi, in sicer tako, da se nastalo škodo sanira z uporabo varilnih procesov.

Stiskalnica

Omenjena hidravlična stiskalnica, prikazana na sliki 1, ima silo stiskanja 40 MN (mega Newtonov oziroma pogovorno 4.000 ton). Sestavljena je iz dveh nosilnih okvirjev in dveh delovnih cilindrov, ki sta nameščena med njima. Vsak okvir sestavlja osem vzporedno postavljenih lamel debeline 25 milimetrov. Na delovna cilindra je nameščen spodnji, gibljiv del orodja, ki predstavlja obliko želenega izdelka. Med procesom izdelave nanj postavimo pločevino, ki jo vtisnemo v zgornji, stabilni del orodja, v katerem je guma. Stiskalnica je letnik 1967 in je bila leta 1998 že enkrat popravljana zaradi identične težave. Okvirji so bili takrat v celoti zamenjani z novimi, a danes žal nihče ne ve, kateri material je bil dejansko uporabljen za njihovo izdelavo. Pridobili smo dokumentacijo o originalnem okvirju, ki naj bi bil izdelan iz materiala Wr. Nr. 1.0573.

Stiskalnica je v originalnem stanju, kot tudi po prvem popravilu, zdržala statično silo, vendar pa so bile dinamične obremenitve tiste, ki so privedle do porušitve nosilnih okvirjev.

Seveda bi bilo škodo, tehnično gledano, najlažje sanirati z zamenjavo okvirjev, saj niso kompliciranih oblik, do njih pa z lahkoto pridemo z uporabo modernih postopkov rezanja. A to pomeni, da bi bilo treba stiskalnico popolnoma razstaviti, dimenzije okvirjev pa so 3600 mm x 2240 mm, za izdelavo katerih bi potrebovali okoli 35.000 kg materiala. Ob rekordnih cenah na tržišču jeklenih materialov in visokih stroških razstavitve ter ponovne sestave stroja bi bil strošek sanacije enostavno prevelik. Zato je padla odločitev, da se prešo popravi z varjenjem.

Analiza stanja in načrtovanje popravila

Na sliki 2 je prikazana ena od dejanskih razpok okvirja, katere izvor je ob varu distančne plošče. Gre za tipičen primer delovanja zareznih učinkov, zato navarjanje distančnikov na kritično obremenjenih mestih ni primerna rešitev.

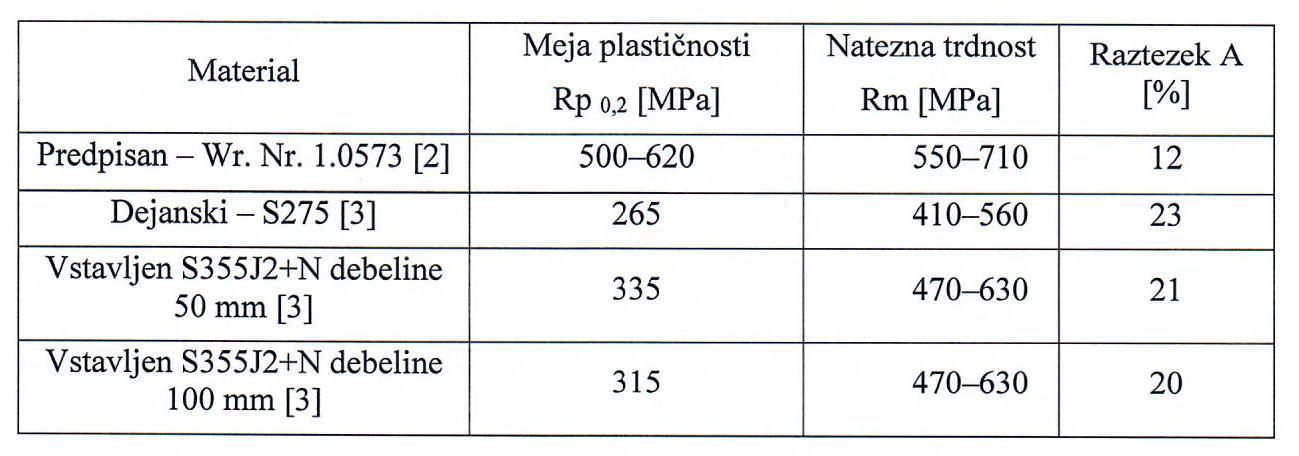

Zaradi suma, da okvirji, ki so bili izdelani ob prvi sanaciji stiskalnice, niso iz predpisanega materiala, smo iz dela nosilnega okvirja izrezali vzorec pločevine, s pomočjo katerega smo opravili natezni preizkus ter kemijsko analizo. Dobljeni rezultati laboratorijskih preskusov so pokazali, da je bil sum upravičen, saj je bilo ugotovljeno, da je bilo ob prvi sanaciji za izdelavo nosilnih okvirjev uporabljeno konstrukcijsko jeklo S275.

Primerjava lastnosti predpisanega in dejansko uporabljenega materiala je prikazana v preglednici 1, kjer je mogoče opaziti veliko razliko v vseh njihovih bistvenih lastnostih.

Napravljena je bila tudi računalniška simulacija napetosti v obstoječi konstrukciji, ki je pokazala, da se največje napetosti pojavljajo na območju radija in so pri maksimalni sili znašale tudi do 350 MPa. S pomočjo simulacije je bilo hkrati ugotovljeno, da vrhnji del okvirja kljub razmeroma veliki višini ni dovolj tog, kar je lepo prikazano na sliki 3, saj je na sredini zgornjega roba moč opaziti previsoke napetosti.

Ugotovljeno je bilo tudi, da bi z vstavitvijo ojačitve višine 200 milimetrov oziroma povišanjem okvirja, napetosti v območju radija ter na vrhu okvirja padle pod kritično mejo, kar je lepo razvidno na sliki 4, kjer je prikazana simulacija poteka notranjih napetosti ob vstavitvi ojačitve na nosilni okvir.

V izogib varjenju na kritičnih mestih konstrukcije smo se odločili, da bomo v tem področju vstavili nove nosilne elemente, s katerimi bomo zamenjali dele obstoječih nosilnih okvirjev, ter s tem zvarni spoj pomaknili v nekritično področje. Za izdelavo novih nosilnih elementov smo predvideli uporabo konstrukcijskega jekla S355, ki ima višjo trdnost od osnovnega materiala. Hkrati smo želeli kritično mesto še ojačiti, zato smo povečali širino materiala v tem področju.

Priprava na varjenje in izvedba varjenja

Želja stranke je bila, da se stiskalnica čim manj razdira. Najprej se je odstranilo orodje, nato pa, zaradi dostopnosti do zvarnih mest, še plošči, ki povezujeta oba okvirja. Sledila je predpriprava na varjenje, kjer je bilo treba zagotoviti požarno varnost, požarno stražo ter vse druge zaščitne ukrepe s področja zdravja in varstva pri delu. Z notranje strani nosilnega okvirja smo najprej izrezali pet plošč, ter v sredino vstavili nov vložek iz pločevine debeline 50 milimetrov in ga spodaj in zgoraj enostransko privarili z večvarkovnimi polovičnimi V zvari. V naslednji fazi smo na notranjo stran vstavili še dodatni vložek debeline 100 milimetrov, ter ga spodaj in zgoraj začasno privarili zgolj z enovarkovnimi polovičnimi V zvari. Sledil je izrez plošč na zunanji strani okvirjev, varjenje sredinskega vložka z zunanje strani, ter vstavljanje 100 mm vložka z zunanje strani. V zadnji fazi smo z večvarkovnimi polovičnimi V zvari izmenično varili na obeh straneh nosilnega okvirja. Zvarni stiki so shematsko prikazani na sliki 5. Uporabljen je bil postopek varjenja MAG z varilno žico debeline 1,2 ter 1,6 milimetra. Priprava zvarnih stikov je bila narejena po priporočilih strokovne literature [4].

Slika 6 prikazuje zavarjen »steber«, pred odrezom podložnih ploščic, ki so služile za izdelavo začetka in izteka zvarnega spoja, s čimer smo dosegli homogen zvarni spoj po celotni dolžini. Na koncu smo, na vrhu okvira stiskalnice, privarili še dodatno ojačitev. Pred barvanjem smo zvarna mesta tudi mehansko obdelali, in s tem zarezne učinke zmanjšali na minimum. Sledila je toplotna obdelava zvarnih spojev, s čimer smo odpravili notranje napetosti.

Na sliki 7 je prikazana zavarjena, ojačena in pobarvana stiskalnica, pripravljena za delo.

Zaključek

Opisani projekt popravila močne, dotrajane stiskalnice je dokaz, da se z uporabo varilnih postopkov da relativno hitro in učinkovito podaljšati življenjsko dobo stroja. Strokovni pristop k popravilu je bil ključnega pomena, da je bilo varjenje uspešno in da stiskalnica že več kot pol leta normalno obratuje. Z ekološkega in energetskega stališča pa lahko rečemo, da smo prihranili okoli 35 ton jekla oziroma njegove predelave.

Literatura

[1] TKC, d. o. o., lastne slike

[2] Thyssenkrupp: Cold rolled sheet. Dostopno na https://www.thyssenkrupp-materials-processing-europe.com/en/c-steel/cold-rolled-sheet/ high-and-higher-strength-steel/micro-alloyed-steel-or-hc260la-hc500la/hc500la-or-1.0573, ogled: 28. 2. 2023

[3] Standard: SIST EN 10025-2:2019, Part 2: Table 6: Mechanical properties.

[4] J. Tušek, Varjenje in sorodne tehnike spajanja materialov v neločljivo zvezo. Univerza v Ljubljani, Fakulteta za strojništvo, Ljubljana, 2014.