As the world‘s leading manufacturer of high-performance corrosion protection systems DÖRKEN consistently focuses on sustainability and environmental protection. In line with the current developments around the possible PFAS ban, we already offer our main products completely PFAS-free.

You can rely on innovative solutions that combine maximum performance and ecological responsibility.

Contact us.

Dörken Coatings GmbH & Co. KG . Wetterstrasse 58 D-58313 Herdecke . Telephone +492330 63243

Promuovere l’eccellenza operativa

TEGO® Powder Aid C01: una nuova tecnologia per potenziare la protezione anticorrosiva nei rivestimenti in polvere

20 HIGHLIGHT OF THE MONTH

Perché i piccoli accessori fanno una grande differenza

Il filtro DEFIL DIE - Serie K: una rivoluzione compatta nella filtrazione dell’aria

Durabilità su misura: DKC ottimizza il pretrattamento portando la qualità dei rivestimenti a un livello superiore

Finture materiche, lucide e decorative per l’Enterprise Reasearch Campus di Boston

ADVANCEMENTS

Sicurezza, efficienza e tracciabilità: il valore del lavaggio automatico dei serbatoi secondo Basca

FOCUS ON TECHNOLOGY

Bocciolone Antincendio sceglie un’alimentazione esclusivamente elettrica per il suo primo impianto di verniciatura

Approfondimenti tecnici: come proteggere le operazioni di granigliatura dalle condizioni invernali

Interpon supporta la sostenibilità di SandenVendo

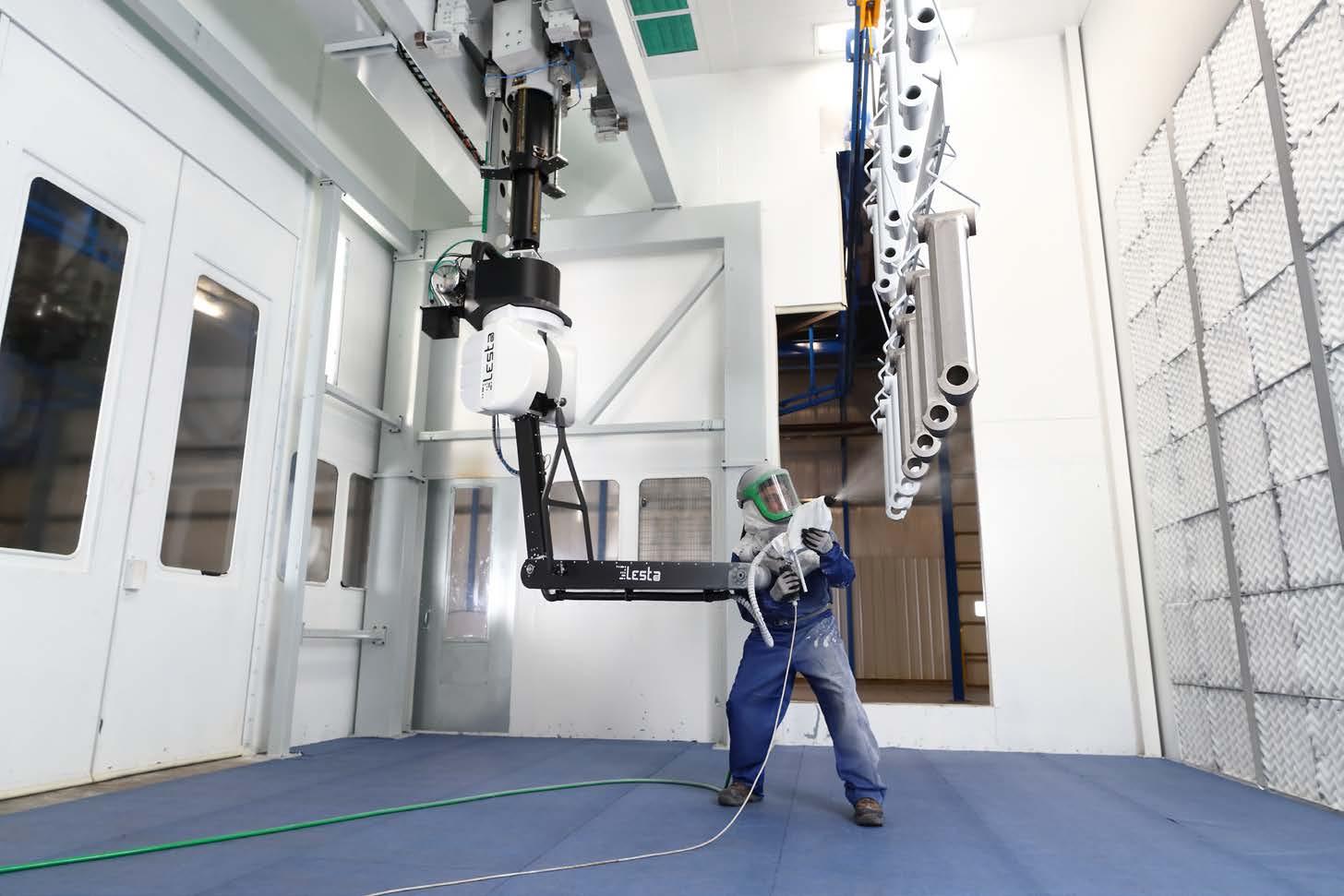

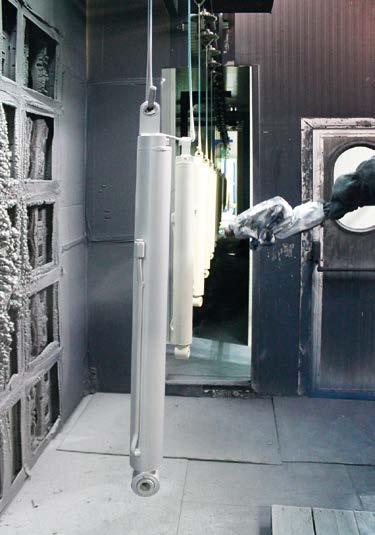

Automazioni per la spruzzatura di cilindri oleodinamici: il caso Bicelli e Lesta

FOCUS ON TECHNOLOGY

Un sistema applicativo all’avanguardia e flessibile favorisce l’evoluzione sostenibile di Rimorchi Bertoja

74 ADVANCEMENTS

Evoluzione della verniciatura industriale all’acqua: la nuova finitura poliacrilica DTM ad alte prestazioni

78 FOCUS ON TECHNOLOGY

Nell’hub del terzismo di verniciatura la partnership di Argos Surface Technologies con il fornitore di polveri consolida la sua presenza nel settore ACE

86 FOCUS ON TECHNOLOGY

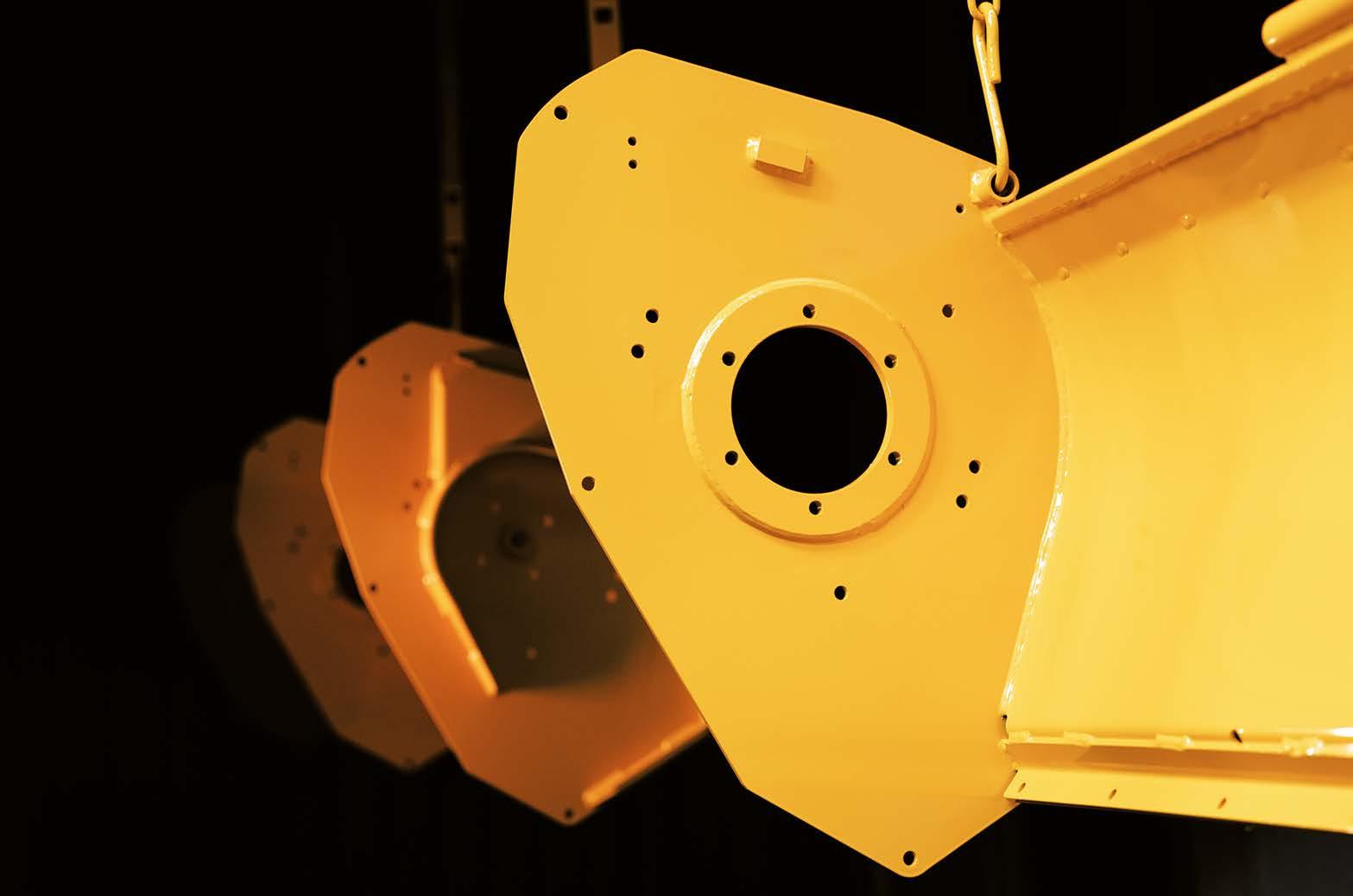

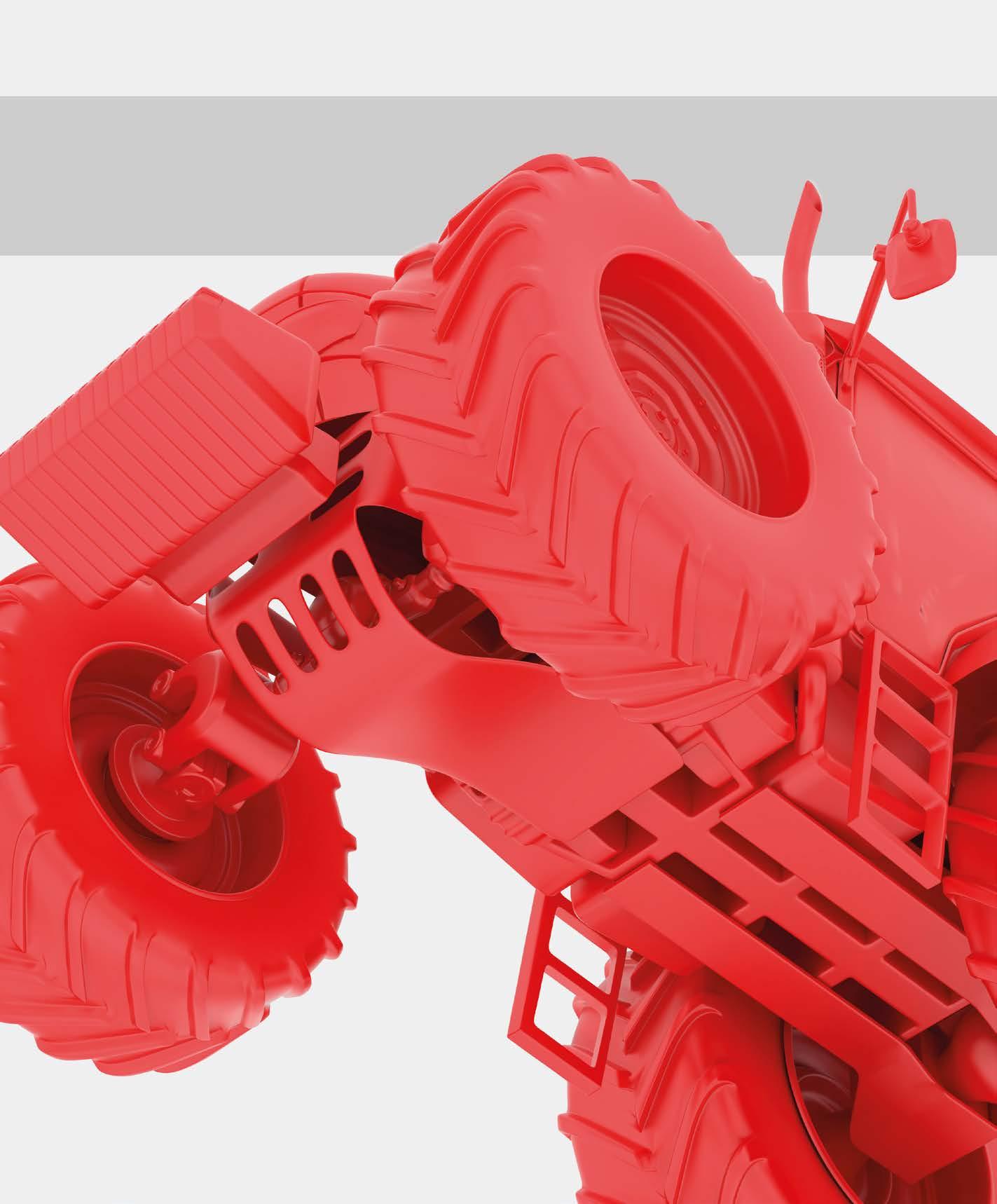

I veicoli cava-cantieri richiedono prodotti vernicianti ad alte performance e massima personalizzazione del colore

94 ADVANCEMENTS

FTALON: polioli poliesteri per rivestimenti ad alte prestazioni per il settore ACE e macchinari industriali

98 SUCCESS STORIES

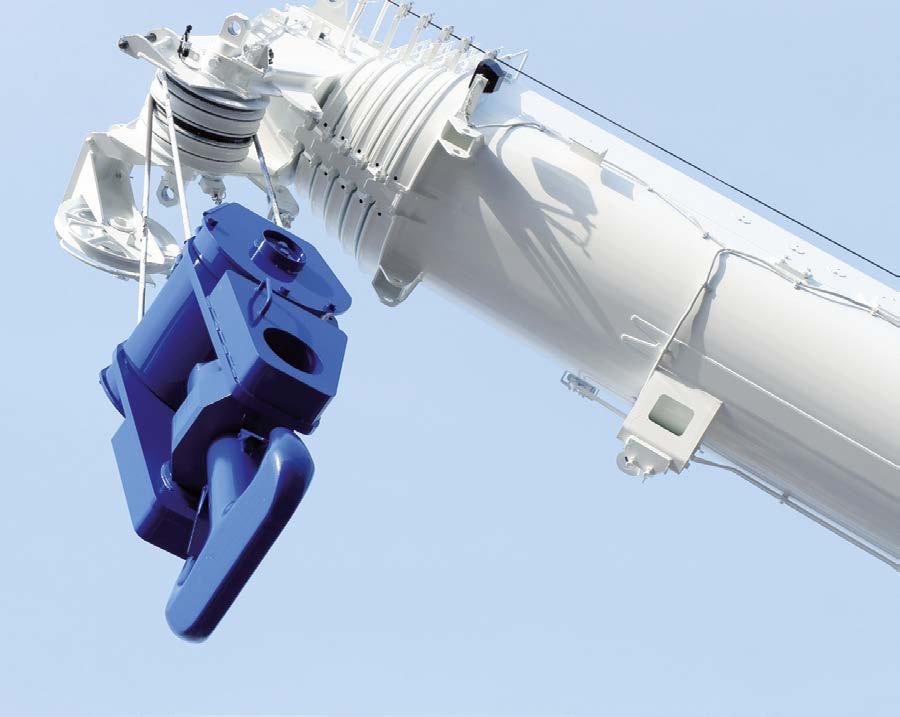

Una soluzione di verniciatura efficiente potenzia la complessa produzione di gru

102

FOCUS ON TECHNOLOGY

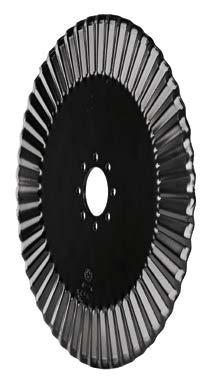

Efficienza energetica e prestazioni elevate: la chiave del nuovo impianto di verniciatura di dischi per macchine agricole

110 FOCUS ON TECHNOLOGY

Alpego raddoppia la verniciatura: un impianto gemello evoluto per sostenere la crescita 118 BRAND NEW

ANALYSIS

I produttori ACE trasformano il costo della corrosione in vantaggio competitivo

SUCCESS STORIES

Il nuovo sistema di pulizia WMV: maggiore efficienza nella granigliatura

130 HIGHLIGHT OF THE MONTH

Personalizzazione e flessibilità: caratteristiche vincenti nel mondo della filtrazione

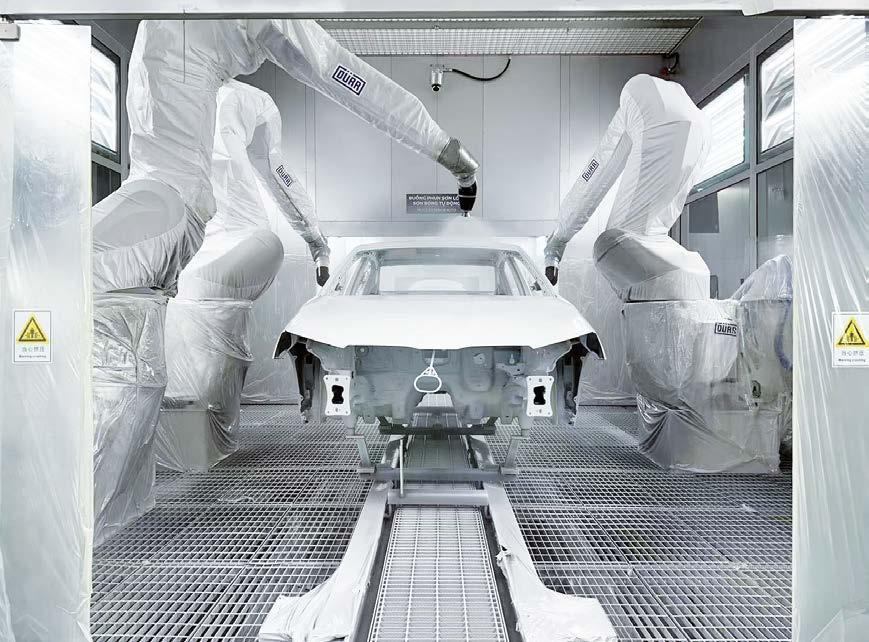

La prima collaborazione tra Dürr e Thanh Cong Group

BRAND NEW 142 HIGHLIGHT OF THE MONTH

Total Finishing Supplies amplia la propria gamma per soddisfare le esigenze del mercato

146 HIGHLIGHT OF THE MONTH

Ad ogni stadio di filtrazione, il giusto filtro

A new line of nanotechnologic conversion for corrosion classes C3H – C4H – C5M

DOLLCOAT GP 107 based on graphite engineered by

Multimetal no rinse product to be used at room temperature

Compatible with any plant and applied by spraying, deep immersion or by nebulization modules

Excellent pre-cataphoresis pretreatment

150 ROAD TO 2050

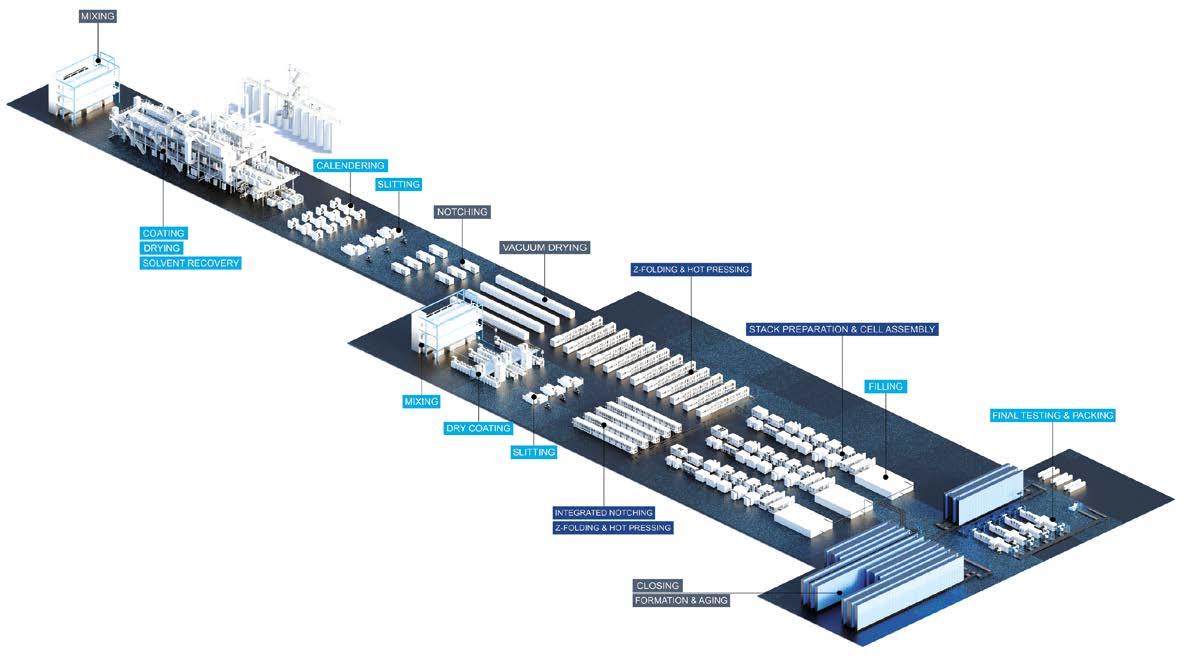

Dürr e GROB presentano una nuova concept factory per la produzione di celle per batterie

154 COLOUR STUDY

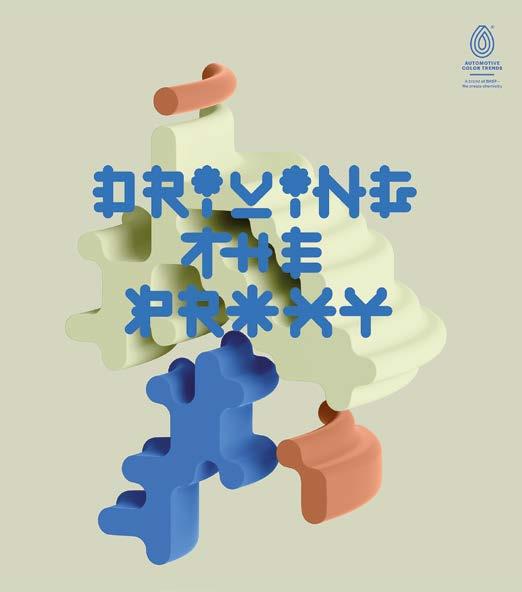

DRIVING THE PROXY: BASF Coatings presenta la collezione Automotive Color Trends® 2025-2026

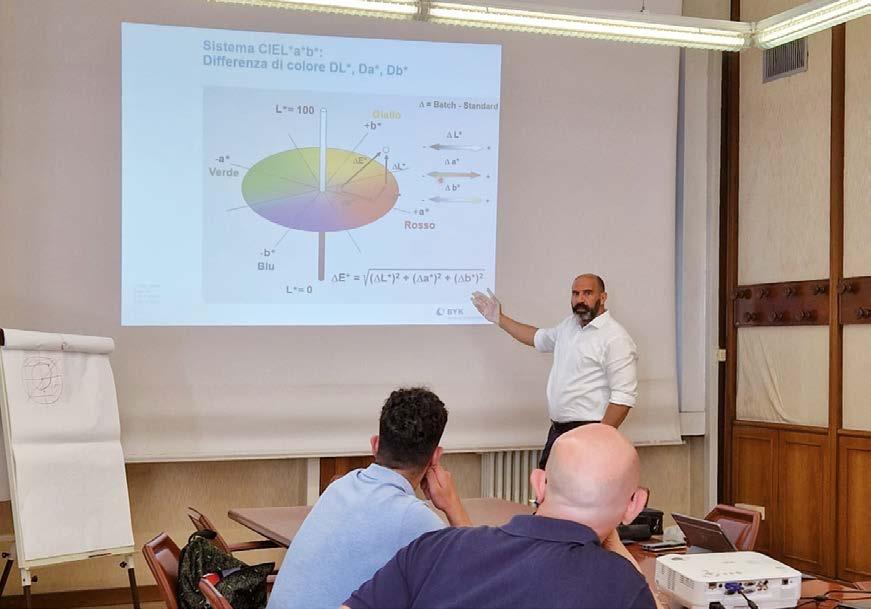

158 SPECIALIZED TRAINING

Formazione, innovazione e crescita: il 2025 di ipcm® Academy e le prospettive per il 2026

162 UCIF INFORMS

Il Data Act e l’impatto sui costruttori italiani di impianti di finitura: sfide e opportunità

164 MEETING THE INDUSTRY

188 CASE STUDY

Figros: la simbiosi tra massima flessibilità produttiva ed ecosostenibilità nella vibrofinitura dei componenti per accessori moda

196 ADVANCEMENTS

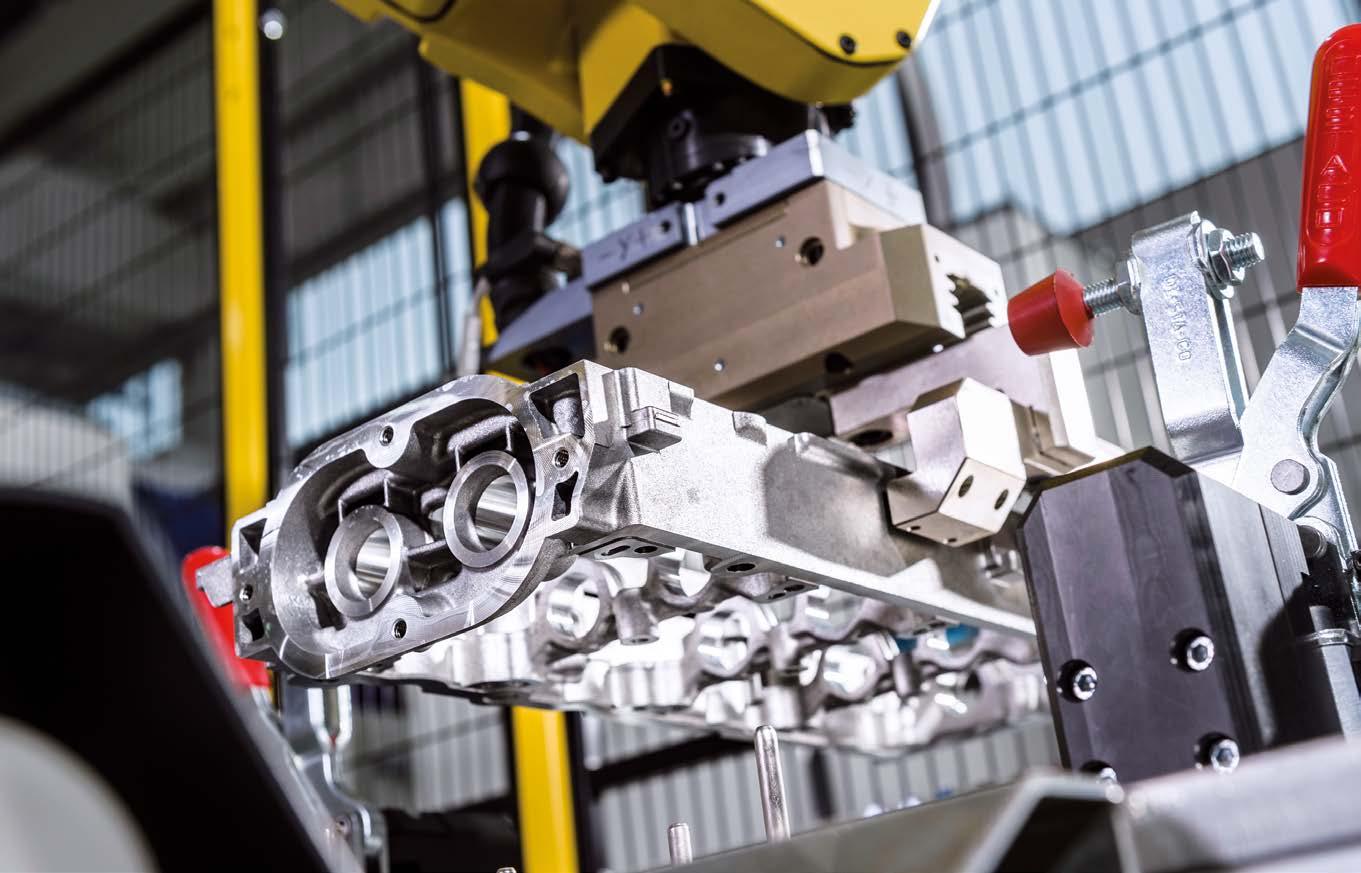

Dalla sbavatura robotizzata alla produzione autonoma

200 CASE STUDY

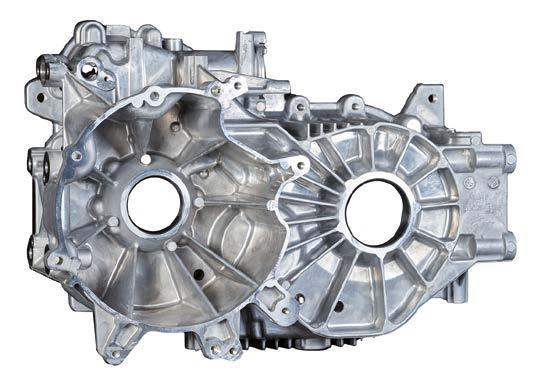

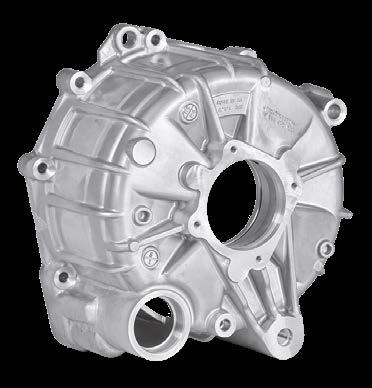

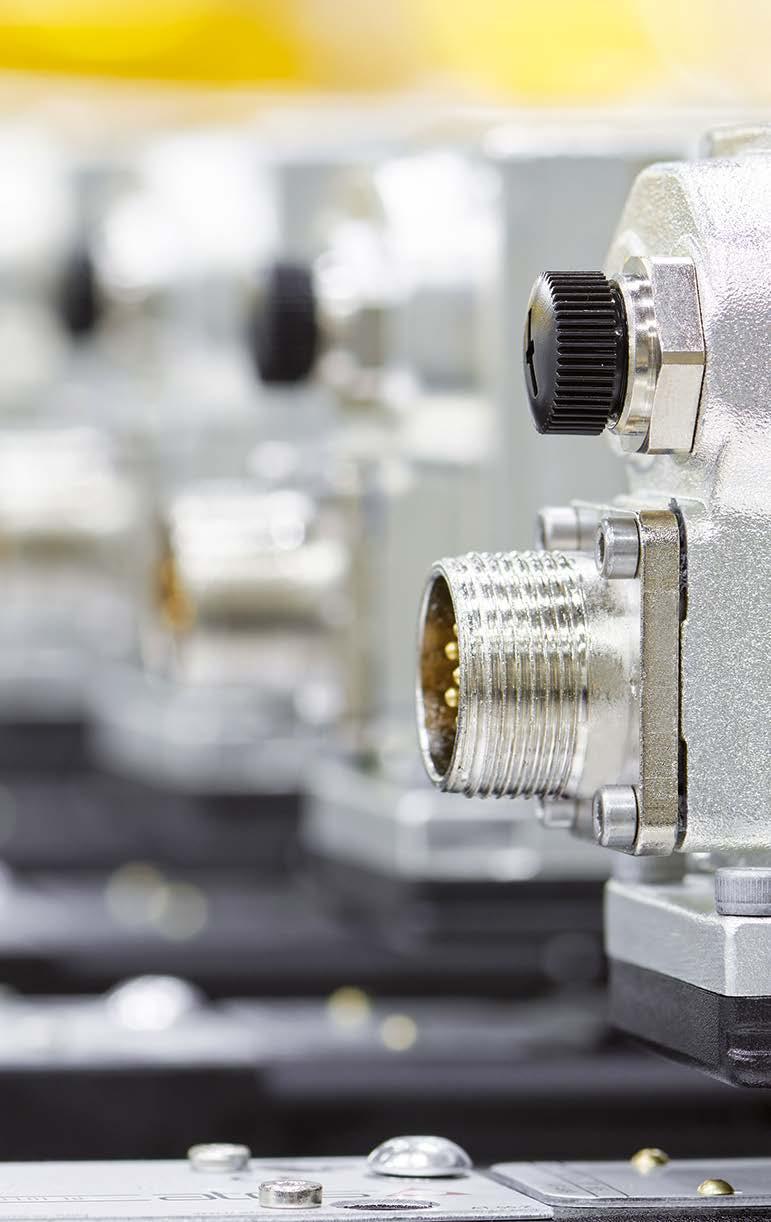

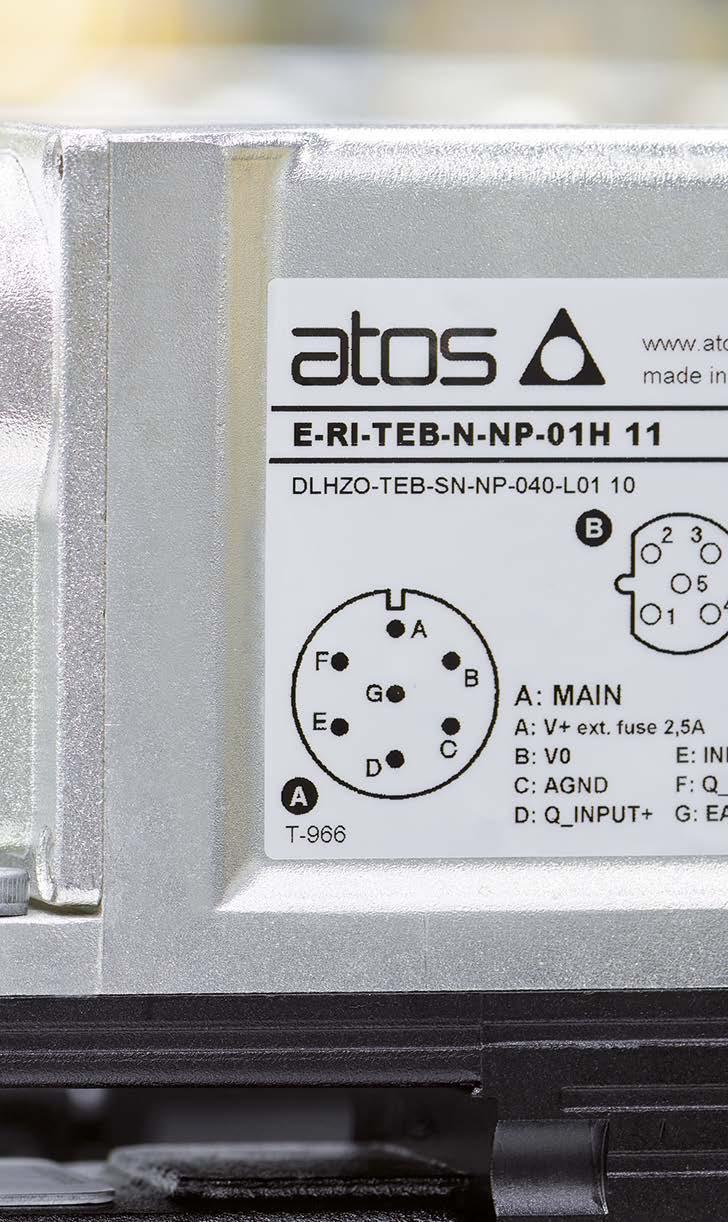

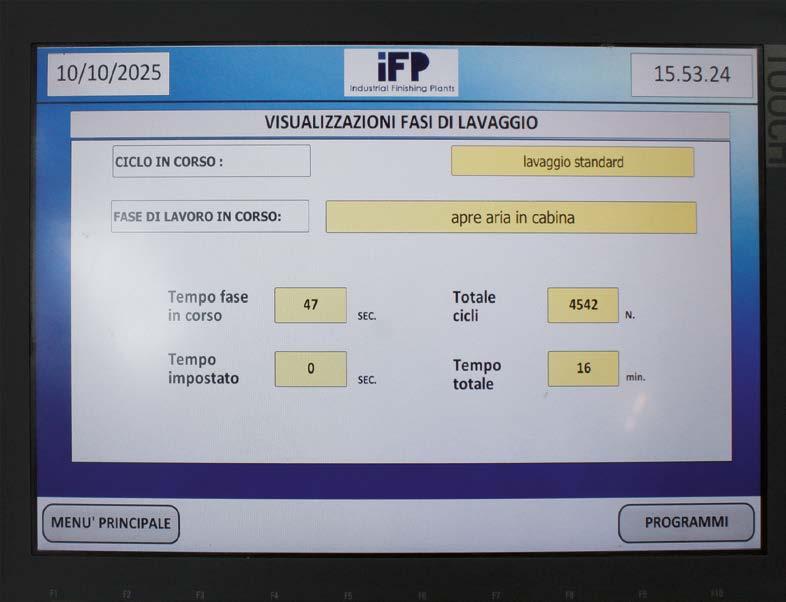

Atos rinnova l’impianto di lavaggio per velocizzare i processi e garantire gli alti standard qualitativi dei suoi componenti elettroidraulici

206 HIGHLIGHT OF THE MONTH

Innovazione e sostenibilità nel lavaggio industriale: l’impianto multipurpose a ciclo chiuso di Fismet

210 MEETING THE INDUSTRY

179 ICT - INDUSTRIAL CLEANING TECNOLOGIES

180 CASE STUDY

Il lavaggio ad alte prestazioni al centro della riconversione elettrica di Endurance

Since it was founded in 1988, HUBO Automation has always focused the attention to the market needs and to the technological evolution. This allowed the company to establish itself as a leader for the industrial automation and painting. Thanks to the experience of the technical staff and to the continuous investment in new technologies, HUBO is able to satisfy dynamically the requests of a wide range of industries.

HUBO core business is the painting division. The wide range of automation solutions fully meets any need of automatic painting; in addition, the combination of special systems can satisfy particular requests and can guarantee a flexible and reliable painting system from all points of view.

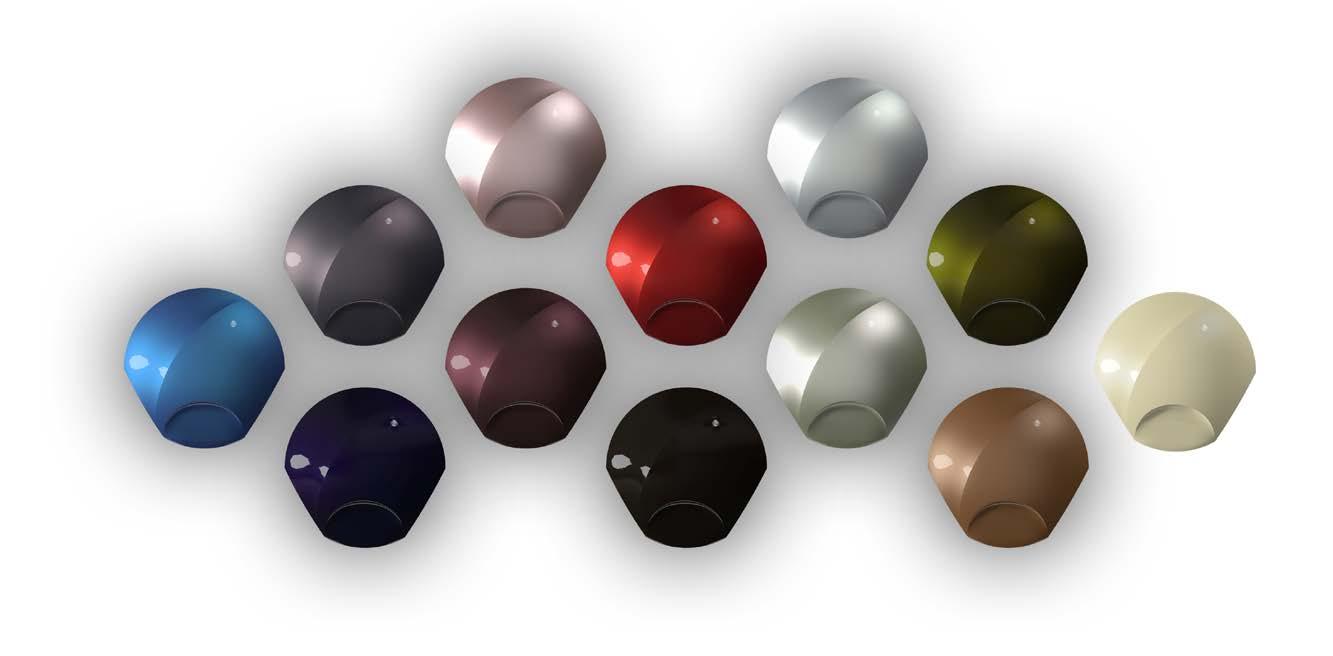

When there is no compromise to be made on a powder coating finish, architects need look no further than AkzoNobel’s Interpon D2525 Anodic powder coatings range. It delivers the stunning look of anodized aluminum and unbeatable resistance to weathering, all within a solution that reduces energy consumption, increases productivity and reduces carbon footprint.

Available in a striking selection of matt and metallic-effect finishes, from shiny golds and soft silvers to steely blues and earthy bronzes, matching every mood and style. The ideal alternative to anodized aluminum for windows and facades, the finish delivers excellent color and gloss retention. Formulated with Interpon D Low-E technology to support sustainability goals by curing at a lower temperature or faster speed, the range is pushing the boundaries of sustainable solutions in powder coatings.

Your imagination starts with our finish.

interpon.com

Alessia Venturi

Editor-in-chief

Direttore Responsabile

Efficienza.

Dopo resilienza, il termine che, fuoriuscito dall’ambito della fisica, ha guadagnato popolarità a partire dai primi anni 2000 dominando il lessico quotidiano di pressoché chiunque fino a svuotarsi di qualsiasi significato, è efficienza la parola che oggi è diventata mainstream. Efficienza applicata a qualsiasi ambito: industriale, produttivo, sociale, famigliare, scolastico, filosofico.

Utilizzare al meglio le risorse a disposizione per raggiungere un obiettivo – questo è il significato letterale della parola “efficienza” – è il caposaldo dell’Industria 4.0, il mantra di un'industria che vuole essere sostenibile, l’imperativo di una società che demonizza qualsiasi spreco, soprattutto quello di tempo, in favore delle prestazioni.

Questo approccio si traduce nella ricerca di un contenuto tecnologico sempre maggiore, sia nella vita quotidiana sia nell’economia.

Negli ultimi anni, in qualsiasi ramo dell’industria – dalla manifattura alla logistica, dall’agroalimentare alla chimica – abbiamo osservato una crescente tendenza verso la ricerca e l’adozione di contenuti tecnologici sempre più avanzati, con l’obiettivo principale di migliorare l’efficienza operativa, le prestazioni, la redditività, ma anche di eliminare l’errore umano, l’imprevisto, la casualità.

L’introduzione di sistemi digitali, sensori intelligenti, automazione spinta e piattaforme di analisi dei dati consente oggi di monitorare in tempo reale processi e prestazioni, riducendo scarti e fermi impianto, migliorando la qualità del prodotto e ottimizzando l’utilizzo delle risorse. Tecnologie come l’intelligenza artificiale, il machine learning, la robotica collaborativa e l’Internet of Things industriale stanno permettendo di trasformare attività tradizionali in processi predittivi e adattivi, capaci di anticipare problemi e adattarsi rapidamente ai cambiamenti della domanda.

Anche nel settore ACE (da Agriculture, Construction and Earthmoving Equipment), ampiamente rappresentato nelle pagine di questa ultima edizione del 2025 di ipcm®, il trend della tecnologia è sempre più spinto: droni in grado di mappare il terreno e restituire agli operatori le istruzioni operative, macchine di semina e coltivazione che puntano a combinare in un unico passaggio più fasi di lavoro, sensori e sistemi software di supporto alle decisioni basati sull’intelligenza artificiale, imaging digitale che consente di generare informazioni che finora erano riservate solo all’uomo sono solo alcune delle novità e delle tendenze registrate ad Agritechnica di Hannover, la fiera più importante nel mondo dedicata alle tecnologie per l’agricoltura, che si è svolta dal 14 al 20 novembre scorsi.

Se da un lato è innegabile che l’efficienza fa parte del progresso e che grazie ad essa possiamo produrre meglio, vivere meglio, consumare meno, essere più sostenibili, lo è altrettanto il fatto che, eliminando l’errore con procedure standardizzate, essa possa talvolta soffocare l’innovazione. La scoperta scientifica e tecnologica spesso deriva proprio dall’imprevisto, dall’esperimento che va oltre le aspettative e, quindi, dall’errore. Abbracciare l’errore come un’opportunità di apprendimento è cruciale per il progresso, per trovare soluzioni creative, sviluppare nuove conoscenze, adattarsi ed evolversi.

L’augurio ai lettori di ipcm® per il 2026 è quello di riservare, nelle nostre giornate e nelle nostre procedure aziendali, un poco di spazio per l’imprevisto e per la bellezza, valori forse in contrasto con quelli dell’efficienza ma profondamente umani, appaganti e che stimolano la crescita.

Request the English version at info@ipcm.it

Buone feste e buon 2026 a tutti!

Robert Kramer Director, The ChemQuest Group, Inc. rkramer@chemquest.com

Il miglioramento continuo dell’Overall Equipment

Effectiveness (OEE) può favorire l’eccellenza operativa attraverso un’analisi approfondita delle principali cause di perdita di produttività e degli errori comuni di gestione delle prestazioni, al fine di ottimizzare l’efficienza e la redditività aziendale.

L’obiettivo dell’eccellenza operativa è il miglioramento continuo delle attività end-to-end di un’azienda, inclusi gli stabilimenti produttivi e le funzioni aziendali, consentendo all’organizzazione di ottenere prestazioni elevate mantenendo al contempo agilità e reattività. Un’operatività ottimale supporta il vantaggio competitivo di un’azienda e guida una crescita redditizia a lungo termine. Le aree operative su cui concentrarsi possono spaziare dall’ottimizzazione dei processi e dai problemi di capacità/produzione alla pianificazione dell’espansione, alla supply chain e persino alla salute e sicurezza ambientale. Un obiettivo di miglioramento promettente in molte aziende è l’Overall Equipment Effectiveness (OEE), che confronta le prestazioni operative ideali con le prestazioni complessive reali. Miglioramenti anche minimi della OEE possono fare una grande differenza nella manutenzione produttiva totale (TPM), il cui obiettivo è massimizzare l’efficienza delle apparecchiature e minimizzare i tempi di fermo. La OEE è un modo quantificabile per valutare l’efficienza di apparecchiature, persone e processi misurando:

Disponibilità: tempo disponibile diviso per il tempo di attività

Performance: velocità e costanza di produzione/output

Qualità: numero di difetti.

La OEE utilizza questi dati per determinare una percentuale di tempo produttivo ottimale per ogni asset. Il punteggio OEE risultante permette di identificare e affrontare le opportunità di miglioramento.

Problemi che incidono sulla perdita di produttività

Diversi fattori comuni correlati alla disponibilità, alle prestazioni e alla qualità precedentemente menzionate causano perdite di produttività delle apparecchiature in ambito manifatturiero. Identificare e concentrarsi sulle perdite più comuni all’interno di un’organizzazione crea un percorso chiaro per migliorare il punteggio OEE e per ottimizzare le efficienze.

Perdita di disponibilità

Impegnarsi per ridurre le perdite di disponibilità dovute a guasti o configurazioni/regolazioni delle apparecchiature protegge dai tempi di inattività imprevisti e prevenibili, riducendo al minimo i fermi operativi non programmati. I guasti delle apparecchiature includono qualsiasi periodo significativo in cui un’apparecchiatura è programmata per la produzione ma non è in funzione a causa di un guasto (per esempio fermi o tempi di inattività non previsti).

Alcuni esempi comuni di guasti includono il fermo macchina, una configurazione impropria e interventi di manutenzione non programmati. Da una prospettiva più ampia dei fermi operativi non pianificati, ulteriori

cause potrebbero includere la mancanza di operatori o materiali, il processo ostacolato da apparecchiature a monte o blocchi causati da apparecchiature a valle. È necessario implementare piani di controllo comprovati per ridurre o eliminare i guasti alle apparecchiature. La configurazione e regolazione comprendono qualsiasi periodo significativo nel quale l’impianto è programmato per la produzione ma non è in funzione a causa dei cambi di formato o di altre regolazioni. Alcune cause comuni per le configurazioni o regolazioni possono essere modifiche alle apparecchiature da prodotto a prodotto, cambi di formato non ottimali o manutenzione non pianificata. I responsabili della pianificazione della produzione dovrebbero puntare anche alla soddisfazione del cliente, rispettando i tempi e garantendo la completezza delle consegne in relazione ai costi di produzione e di efficienza, massimizzando le campagne di produzione. È importante raggiungere un equilibrio, se possibile, tra il livello di servizio fornito al cliente e i costi associati. Bisogna assicurarsi di prendere in considerazione l’impatto complessivo sulla programmazione e pianificazione della produzione, in particolare per quanto riguarda i cambi di prodotto.

Calo di prestazione

Affrontare il calo di prestazione derivante dall’inattività e da fermi operativi brevi, nonché dalle riduzioni di velocità, impedisce che soste brevi e cicli lenti si accumulino nel tempo. Quando si prendono in considerazione all’inattività e ai fermi operativi minori, generalmente si includono quelle sotto i 5 minuti, che si verificano mentre l’operatore risolve un problema senza l’aiuto della manutenzione. Sebbene di breve durata, le cause alla base di questo tipo di fermate sono spesso croniche, il che può rendere gli operatori in qualche modo inconsapevoli del loro all’impatto complessivo. Alcuni esempi di inattività e fermi operativi brevi possono essere interruzioni nell’alimentazione delle materie prime, linee di trasferimento ostruite, parametri o istruzioni operative errati, calibrazioni non corrette, o problemi di progettazione. A volte l’operatore può aver bisogno di individuare attrezzature ausiliarie che non sono riposte nel posto giusto o non sono facilmente accessibili. Sebbene i problemi legati alle prestazioni possono sembrare di minore entità, diventano significativi quando si verificano con più frequenza. La maggior parte delle aziende che non adotta una solida cultura del miglioramento continuo tende a ignorare l’impatto complessivo di questo tipo di problemi. Anche se questi fermi durano solo pochi minuti, si accumulano e possono fare una differenza significativa nell’arco del ciclo produttivo.

Un altro fattore del calo di prestazione è la riduzione della velocità. Conosciuta anche come cicli lenti, la velocità ridotta include tutto ciò che impedisce al processo di funzionare alla sua velocità massima teorica (talvolta chiamata velocità ideale di funzionamento o capacità nominale).

Le cause possono includere una manutenzione inadeguata, materie Every day, everywhere, you deserve to breathe clean

prime di qualità inferiore, attrezzature ausiliarie insufficienti, condizioni non ottimali nello stabilimento, inesperienza dell’operatore o una generale mancanza di formazione.

Perdita di qualità

Ridurre al minimo la perdita di qualità sotto forma di difetti di processo e rendimento inferiore riduce il numero di prodotti inutilizzati, realizzati durante produzioni costanti. I difetti di produzione possono comprendere materiale difettoso come lotti non conformi alle specifiche o durante la fase di avviamento fino al raggiungimento della produzione a regime. Ciò include sia gli scarti sia il materiale che deve essere rilavorato, poiché la OEE misura la qualità dal punto di vista della resa al primo passaggio. Esempi di difetti di processo comuni includono variazioni di materie prime da lotto a lotto, impostazioni errate delle attrezzature o errori di manipolazione da parte degli operatori o delle apparecchiature. Oltre ai difetti di processo che incidono sulla OEE, l’aumento delle ispezioni necessarie a causa di una scarsa qualità comporta costi aggiuntivi e il rischio che prodotti potenzialmente scadenti o non conformi raggiungano il cliente. La pratica migliore consiste nell’eliminare complessivamente i difetti per migliorare la situazione dei costi e fornire un prodotto migliore al cliente finale. La riduzione della resa è dovuta alla perdita di materiale causata da risultati di lavorazione scadenti e da una produzione di prodotti finiti non ottimale. Il rendimento ridotto include conversioni subottimali, impostazioni errate su un nuovo ciclo di produzione, attrezzature che richiedono cicli di riscaldamento o formazione inadeguata degli operatori. La perdita di resa può avere un impatto significativo sulla profittabilità dell’azienda, a seconda dei costi associati, soprattutto se si considerano gli aumenti dei prezzi delle materie prime degli ultimi anni. Adottare il concetto del “buona la prima”, aumentando la resa al primo passaggio permette di risparmiare tempo e quindi costi. Ad esempio, se si considera come obiettivo la resa a perdita zero: sarebbe ideale che ogni kg immesso nel processo producesse un kg. Ciò rappresenterebbe una resa del 100% (abbastanza irrealistico). Determinando la resa al 90%, quali sono i fattori che portano al 10% di perdita? Indagando, si potrebbe scoprire una causa principale che rappresenta il 2% (ad es. un sistema di misurazione inadeguato), un’altra causa che rappresenta l’1% (un danno al container che si può verificare durante la movimentazione dei materiali), altre ancora che rappresentano lo 0,5% ciascuna (perdita d’aria durante la miscelazione o giacenze stagnati).

Tutti questi piccoli problemi possono sommarsi fino a raggiungere una cifra significativa in termini di perdite.

Una volta compreso da dove proviene il 10% di perdita, è possibile adottare misure per apportare miglioramenti. Bisogna esaminare per prima cosa le problematiche che hanno l’impatto maggiore. Una volta risolte queste, il focus passa alle questioni con le soluzioni ovvie (idealmente più semplici).

Comprendere appieno la OEE in termini di operazioni aziendali, nonché i passaggi ideali da intraprendere quando si apportano miglioramenti, può

essere un processo complesso. Di seguito sono evidenziati alcuni errori comuni relativi alla OEE da evitare:

Concentrarsi sul punteggio OEE rispetto alle perdite sottostanti Il vero valore della OEE deriva dalla comprensione delle perdite sottostanti e dell’agire di conseguenza.

Utilizzare velocità di “budget” o “standard” come tempo di ciclo ideale Molte aziende confondono le due cose e finiscono per creare obiettivi più lenti. Pur essendo utili per la pianificazione, non aiutano a ottimizzare il potenziale.

Enfatizzare eccessivamente la OEE in produzione

Una pressione eccessiva può portare a comportamenti scorretti. È preferibile invece fornire una formazione approfondita sui comportamenti positivi che incidono sulle perdite comuni sottostanti alla OEE.

Raccogliere troppi dati

Bisogna mantenere una raccolta di dati OEE semplice. Avere troppi codici crea confusione per gli operatori, impedendo loro di svolgere il loro lavoro in modo efficace. Piuttosto, “raccogli meno dati ma fallo bene”.

Confrontare processi diversi tra differenti sedi

A meno che i processi non siano identici nei vari stabilimenti, si rischia di mettere gli operatori nella condizione di alterare i dati o quantomeno demotivarli a causa di confronti ingiusti. Per esempio, la complessità dei pezzi/prodotti realizzati, così come i numeri di cambi di produzione, sono spesso intrinsecamente diversi tra due impianti. È ingiusto e, di fatto, controproducente cercare di far rispettare a due sedi diverse gli stessi indicatori.

Escludere i cambi di produzione

Il cambio di produzione è tempo produttivo perso, per cui è importante dedicare la massima attenzione alla sua riduzione. Si pensi ad esempio alle gare automobilistiche come la Formula 1, dove i meccanici cambiano le gomme con estrema rapidità. Il tempo è davvero essenziale per garantire una produttività ottimale.

Impatti molteplici sui profitti

La OEE generalmente misura solo gli aspetti produttivi delle risorse (sia attrezzatura sia manodopera). Tuttavia, può avere un impatto positivo sugli investimenti in conto capitare (CapEx) quando i processi funzionano in modo ottimale.

Per esempio, operare in modo più efficiente consente alle aziende di posticipare ulteriori investimenti in CapEx, liberando liquidità. Le risorse monetarie così ottenute possono essere utilizzate in aree dell’azienda più redditizie – o addirittura non essere spese, rafforzando il bilancio aziendale e sostenendo l’impatto positivo dell’iniziativa sui profitti.

Supportato dalla rete globale di AkzoNobel e dagli obiettivi di riduzione delle emissioni di carbonio basati sulla scienza, il lancio dell’ecosistema IONOMY segna un passo importante verso il supporto dell’intera catena del valore verso la decarbonizzazione, la modernizzazione e la crescita resiliente.

AkzoNobel Coil & Extrusion Coatings ha lanciato la prima partnership no-profit del settore, guidata da una società di consulenza, dedicata a rendere la polimerizzazione per energia una soluzione praticabile e scalabile per i produttori di coil coating e i produttori di acciaio integrati in tutto il mondo.

L’iniziativa, denominata IONOMY™, riunisce esperti in tecnologie e soluzioni, tra cui materiali, polimerizzazione, integrazione di sistemi, software e hardware. L’ecosistema IONOMY riunisce specialisti leader per aiutare le aziende a superare le sfide dell’adozione della polimerizzazione per energia, fornendo consulenza dalla diagnostica e dalla roadmap alla riprogettazione della linea e all’ottimizzazione a lungo termine.

“Non si tratta solo di apportare modifiche al processo. La polimerizzazione per energia è una completa rivisitazione e trasformazione del modo in cui le linee di rivestimento vengono progettate, gestite e ottimizzate. Vediamo l’enormità della sfida attraverso gli occhi dei nostri clienti, ed è per questo che abbiamo creato l’ecosistema IONOMY,” ha affermato Sebastien Villeneuve, Transformation Manager, Coil Coatings, AkzoNobel Coil & Extrusion Coatings. Il nome IONOMY combina “ionizzazione” ed “economia.” La ionizzazione evidenzia il ruolo cruciale che l’energia svolge nell’innescare il processo di polimerizzazione a freddo, fondamentale per la polimerizzazione con energie rinnovabili. L’economia riflette i significativi vantaggi aziendali della polimerizzazione per energia, tra riduzione dei costi, maggiore produttività, maggiore sostenibilità e redditività a lungo termine. L’ecosistema IONOMY comprende:

AkzoNobel Coil & Extrusion Coatings –ideatore di IONOMY e leader mondiale nelle soluzioni di rivestimento per coil.

PCT Ebeam and Integration – fornitore di

sistemi Ebeam innovativi e affidabili per linee di rivestimento per coil.

IST METZ GmbH & Co. KG – leader nei sistemi di polimerizzazione UV e LED.

Globus Srl – specialista in sistemi di rivestimento e ingegneria meccanica per coil.

NOVACEL SA – leader mondiale nei film di lavorazione e protettivi per materiali innovativi.

Nonostante la disponibilità di prodotti fotopolimerizzabili, la loro adozione nel settore del coil coating è stata lenta, in gran parte a causa della complessità della transizione. Molte aziende rimangono incerte su come adattare le proprie attività per cogliere l’opportunità della polimerizzazione tramite energie rinnovabili.

“Siamo stati guidati dai valori di collaborazione, innovazione e sostenibilità per fare un passo avanti e aiutare i nostri clienti a innescare il cambiamento. Nessuna azienda può realizzare

questo tipo di trasformazione da sola, ed è per questo che l’ecosistema IONOMY si basa sulla collaborazione per guidare il settore verso il suo prossimo capitolo. Il nostro obiettivo è aiutare i produttori di coil coating ad abbracciare il futuro più efficiente e sostenibile che è a portata di mano. Insieme, renderemo la polimerizzazione con energia rinnovabile non solo possibile, ma anche pratica e redditizia per tutti i produttori di coil coating e i trasformatori di acciaio, che saranno liberi di adattarsi, innovare e competere a un nuovo livello,” ha commentato Chris Bradford, Direttore di Mercato, Coil & Packaging Coatings, AkzoNobel.

Per maggiori informazioni: https://coilcoatings.akzonobel.com/us/ ionomy-redefining-coating-technology

Airbus ha sottolineato l’eccezionale record di consegne di Chemetall e il suo ruolo di lunga data come partner affidabile all’interno della propria supply chain.

L’unità aziendale internazionale Surface Treatment di BASF Coatings, che opera con il marchio Chemetall, è stata nuovamente insignita del prestigioso premio Airbus Supply Chain & Quality Improvement Programme (SQIP). Questo riconoscimento segna il decimo anno consecutivo in cui Chemetall riceve il più alto riconoscimento di fornitore di Airbus, a dimostrazione delle sue prestazioni di consegna e della qualità dei prodotti costantemente elevate per tutto il 2024.

La cerimonia di premiazione si è svolta presso la sede centrale di Airbus a Tolosa (Francia), dove il produttore aerospaziale ha celebrato i suoi fornitori più performanti. Attraverso l’iniziativa SQIP, Airbus mira a elevare i suoi fornitori strategicamente importanti a standard di livello mondiale in termini di qualità e consegne, un fattore sempre più cruciale con il continuo aumento dei tassi di produzione.

Chemetall, fornitore certificato e affermato del settore aerospaziale, fornisce ad Airbus, tra le altre tecnologie, i composti sigillanti per aeromobili Naftoseal® e le soluzioni anticorrosione Ardrox®, tutte progettate per soddisfare i severi requisiti dell'industria aerospaziale globale.

“Siamo molto orgogliosi di ricevere per il decimo anno consecutivo la prestigiosa certificazione Airbus SQIP, il massimo riconoscimento per i fornitori che si distinguono per le loro prestazioni qualitative. È una testimonianza del nostro impegno nel fornire soluzioni innovative e ad alte prestazioni lungo l’intera catena del valore dell’industria aerospaziale, dai produttori alle aziende di manutenzione, riparazione e revisione di aeromobili e motori aeronautici. Desidero ringraziare Airbus per la fiducia e la stretta collaborazione che ci ha dimostrato per molti anni e vi prometto che potrete sempre aspettarvi di più da noi,” ha dichiarato Frank Naber, Senior Vice President Global Surface Treatment di BASF Coatings.

“Siamo molto lieti di aver soddisfatto nuovamente i requisiti del programma Airbus SQIP. Si tratta di un grande lavoro di squadra da parte di tutti i

colleghi del settore aerospaziale nei reparti Qualità, Produzione, Supporto Tecnico e di Laboratorio, Supply Chain e Servizio Clienti, che contribuiscono a garantire questo elevato livello di prestazioni. Continueremo a impegnarci al massimo per garantire ai nostri clienti un’eccellenza costante nelle prestazioni di consegna e nella qualità e a collaborare a stretto contatto con Airbus per migliorare ulteriormente le nostre prestazioni in futuro,” ha aggiunto Guillaume Larrieu, Global Key Account Manager Airbus di Chemetall.

Per maggiori informazioni: www.chemetall.com

CUSTOM BUILT Engineered finishing systems: Blast, Pretreatment, Conveyors, Booths, applicators, robotics, and ovens.

Total Finishing Systems is a leading designer and integrator of high-quality and complex industrial finishing systems Whether you need an in-depth process analysis or require finishing equipment and components, our equipment exceeds expectations and our innovation and automation is industry leading

Questo lancio consente a Dürr CTS di essere più veloce, più focalizzata e più influente nella definizione di pratiche industriali sostenibili a livello mondiale.

Dürr CTS, leader globale nel controllo dell’inquinamento atmosferico e nell’abbattimento del rumore, ha ufficialmente iniziato le operazioni come azienda autonoma. In precedenza divisione Clean Technology Systems (CTS) del Gruppo Dürr, l’azienda entra ora in una nuova fase, concentrandosi sullo sviluppo di tecnologie ambientali e sulla promozione di una crescita sostenibile nella produzione industriale. Con oltre 60 anni di esperienza nel controllo dell’inquinamento atmosferico, nell’abbattimento del rumore e nella produzione di energia decentralizzata, Dürr CTS mira a rendere la produzione industriale più pulita, silenziosa ed efficiente. Le sue tecnologie supportano i produttori in settori quali automotive, chimico ed energetico nel soddisfare standard ambientali ed energetici rigorosi. Gli ossidatori termici rigenerativi (RTO) di Dürr CTS

purificano l’aria di scarico contenente solventi e odori, raggiungendo livelli di purificazione superiori al 99,8% e contribuendo a ridurre al minimo le emissioni nei processi industriali.

Dal novembre 2025, Dürr CTS è di proprietà maggioritaria di Stellex Capital Management, che detiene il 75% delle quote, mentre Dürr AG mantiene una partecipazione minoritaria del 25%. L’indipendenza dell’azienda ne aumenta l’agilità e lo spirito imprenditoriale, consentendo di rispondere più rapidamente alle esigenze del mercato e di investire in tecnologie innovative.

Sviluppo di tecnologie e competenze per un futuro

Il passaggio globale verso una produzione più pulita continua ad accelerare, spinto da obiettivi di emissioni più rigorosi e dalla necessità di un uso più efficiente di energia e risorse. Dürr CTS affronta queste sfide combinando profonda esperienza di processo, ingegneria avanzata e forte orientamento al cliente. Collaborando strettamente con i clienti in tutto il mondo, l’azienda progetta e implementa sistemi che garantiscono la conformità ambientale ottimizzando le prestazioni degli impianti.

“Come azienda autonoma, possiamo costruire sulle nostre consolidate competenze nel controllo dell’inquinamento atmosferico, nell’abbattimento del rumore e nel recupero del calore di scarto, accelerando al contempo l’innovazione nelle tecnologie orientate al futuro. La nostra solida base di R&D ci permette di sviluppare ulteriormente soluzioni come la cattura della CO2 e lo stoccaggio termico dell’energia, che sono elementi chiave per la sostenibilità nella produzione industriale moderna,” afferma Sebastian Baumann, CEO di Dürr CTS.

Team globale con competenze e stabilità a lungo termine

Dürr CTS impiega circa 1.300 persone in 12 paesi e ha generato ricavi annuali superiori a 400 milioni di euro nel 2024. La sua rete globale di sedi ingegneristiche, produttive e di servizio garantisce supporto clienti vicino e capacità di risposta rapida.

Per maggiori informazioni: www.cts-durr.com

L’accordo, unito alla precedente cessione da parte di BASF della sua attività di vernici decorative, valuta l’intera divisione Coatings dell’azienda a 8,7 miliardi di euro, riflettendo un multiplo EV/EBITDA implicito al 2024, prima delle voci straordinarie, di circa 13x. BASF manterrà una partecipazione azionaria del 40% nell’azienda e si prevede che riceverà circa 5,8 miliardi di euro di proventi ante imposte al closing.

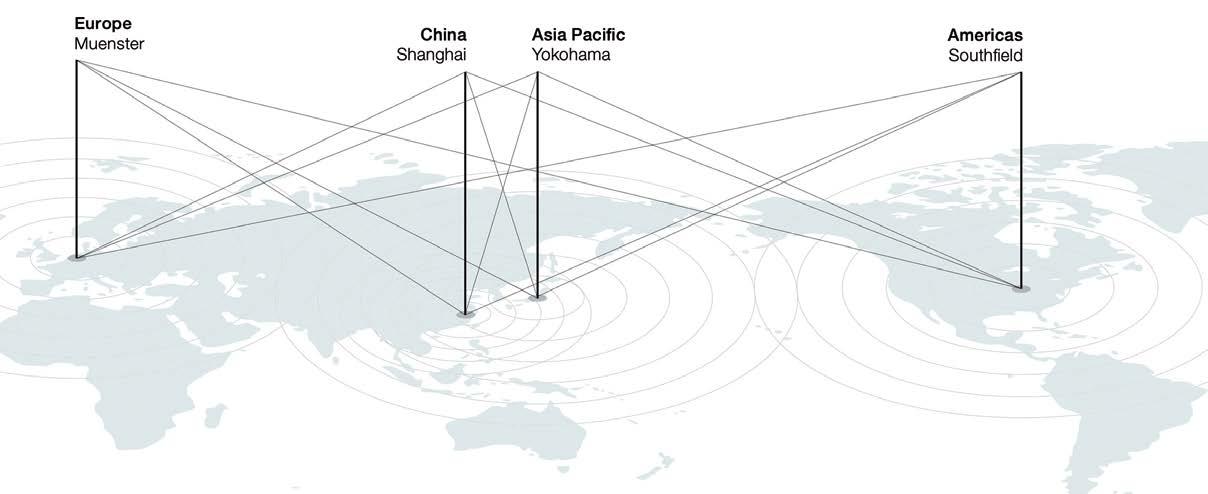

BASF e la società di investimento globale Carlyle, in collaborazione con la Qatar Investment Authority (QIA), hanno raggiunto un accordo vincolante per il trasferimento delle attività di BASF dedicate alle vernici OEM per il settore automotive, alle vernici refinish per automobili e ai trattamenti superficiali, collettivamente note come BASF Coatings. Il valore aziendale della transazione è stato fissato a 7,7 miliardi di euro, con il closing previsto per il secondo trimestre del 2026, soggetto alle consuete approvazioni normative. BASF Coatings opera a livello globale, fornendo vernici innovative e sostenibili per OEM del settore automotive, servizi di refinish e trattamenti superficiali per metallo, plastica e vetro in diversi settori. L’azienda, presente in Europa, Nord America, Sud America e Asia-Pacifico, ha generato un fatturato di circa 3,8 miliardi di euro nel 2024. Carlyle collaborerà a stretto contatto con il management di BASF Coatings per supportare la crescita futura investendo in capacità commerciali, innovazione e struttura organizzativa, migliorando l’attenzione al cliente. Carlyle vanta una vasta esperienza in scorporamenti industriali e chimici, avendo precedentemente investito in Axalta, Atotech e Nouryon. “Siamo lieti di collaborare con Carlyle, la cui competenza nel settore, le capacità di carve-out e l’approccio collaborativo contribuiranno a posizionare BASF Coatings verso un successo a lungo termine. Mantenendo una partecipazione azionaria, dimostriamo la nostra fiducia nella futura creazione di valore e nel potenziale di crescita di Coatings. La passione, la competenza e l’attenzione al cliente del nostro team Coatings sono ciò che rende questa azienda

eccezionale”, ha dichiarato Markus Kamieth, Presidente del Consiglio di Amministrazione di BASF SE. “L’operazione annunciata oggi apre un nuovo capitolo di opportunità per BASF Coatings, basandosi sul successo attuale e plasmando un futuro ancora più solido,” ha commentato Anup Kothari, membro del Consiglio di Amministrazione di BASF SE e responsabile della divisione Coatings.

“BASF Coatings è una piattaforma eccezionale con tecnologie all’avanguardia, un team dirigenziale di livello mondiale, solide partnership con i clienti e una presenza realmente globale. Vediamo opportunità interessanti per sfruttare la nostra piattaforma globale e supportare l’azienda nel suo percorso verso un’affermazione come leader indipendente. Questa transazione esemplifica la capacità di Carlyle di realizzare complessi scorpori in partnership con aziende leader a livello globale,” hanno aggiunto Martin Sumner, Global Head of Industrials, e Tanaka Maswoswe, Partner di Carlyle.

“QIA è lieta di collaborare con Carlyle per supportare la prossima fase della continua crescita di BASF Coatings. Questo investimento è in linea con l’approccio di QIA di investire in aziende leader del settore e testimonia la nostra fiducia nella resilienza a lungo termine delle aziende tedesche,” ha concluso Mohammed Al-Sowaidi, CEO di QIA. BASF ha assicurato che la continuità operativa per i clienti sarà mantenuta durante l’intero processo di transazione e che i rappresentanti dei dipendenti saranno coinvolti in conformità con i requisiti di legge e le prassi locali.

Per maggiori informazioni: www.basf.com

FreiLacke investe nel futuro delle sue attività a Döggingen, consolidando le capacità tecniche e migliorando l’interazione con i clienti - a dimostrazione della crescita e dell’impegno verso la tecnologia e la sostenibilità, ulteriormente rinforzati dalla visione gestionale dell’azienda garantita dopo il pensionamento di Hans-Peter Frei.

FreiLacke ha ufficialmente avviato la costruzione del suo nuovo Product Technology Centre (PTC) con una cerimonia di inaugurazione presso la sede di Döggingen (Germania). L’edificio di tre piani, che ospiterà tecnologie di laboratorio e applicative all’avanguardia, dovrebbe essere pronto per l’inizio del 2027. Il PTC diventerà il polo tecnico dell’azienda. Sarà dotato di ampi laboratori di sviluppo, un moderno centro tecnico e una struttura di formazione centrale dove i clienti potranno ricevere formazione pratica e sperimentare i sistemi di rivestimento FreiLacke utilizzando le più recenti tecnologie applicative.

Il nuovo edificio riflette la risposta di FreiLacke alle crescenti esigenze in termini di sviluppo prodotti e assistenza clienti. Consolidando le attività del centro tecnico, precedentemente distribuite in più edifici, il PTC fornirà ulteriori spazi per uffici e laboratori e allevierà gli attuali limiti di capacità, rispondendo al contempo in modo efficiente alla crescente esigenza di formazione dei clienti.

Con una superficie di circa 550 m² per piano, l’edificio di tre piani, incluso un annesso tecnico, rispecchierà il design dell’edificio amministrativo di FreiLacke. Sarà completamente accessibile, dotato di ascensore e di un collegamento con l’edificio dei laboratori esistente, anch’esso privo di barriere architettoniche.

La sostenibilità è stata al centro del processo di progettazione, con il PTC che includerà:

Servizi edili all’avanguardia ed efficienti dal punto di vista energetico, che includono la tecnologia delle pompe di calore.

Integrazione energetica con gli edifici esistenti per ridurre al minimo i consumi aggiuntivi.

Conformità agli attuali standard ecologici.

Con questo sviluppo, FreiLacke sottolinea il suo impegno per il futuro investendo nella continua espansione del sito di Döggingen, rafforzando l’innovazione attraverso laboratori all’avanguardia e avanzate tecnologie applicative e migliorando il supporto e la collaborazione con i clienti con un centro di formazione centralizzato.

Parallelamente a questo investimento, FreiLacke ha annunciato un imminente cambiamento nella dirigenza che sottolinea la stabilità e la visione lungimirante dell’azienda.

Dopo 36 anni di servizio, Hans-Peter Frei andrà in pensione a fine 2025, dimettendosi dal ruolo di Amministratore Delegato, Membro del Consiglio di Amministrazione e Responsabile Tecnico. Il Dottor Rainer Frei assumerà la carica di Amministratore Delegato unico, garantendo la continuità nella leadership dell’azienda di famiglia.

Inoltre, Stefan Kienzler, colui che ha supervisionato la produzione dal 2018, è stato nominato membro del consiglio di amministrazione in qualità di Responsabile della divisione tecnologica, affiancando il Dottor Rainer Frei, Roland Bäurer e Hans-Peter Frei fino alla fine del 2025. Il cambiamento nella dirigenza dell’azienda è stato studiato per garantire continuità, stabilità e un orientamento strategico coerente rinforzando il ruolo di FreiLacke come un partner globale affidabile per soluzioni avanzate di rivestimento industriale.

Per maggiori informazioni: www.freilacke.com

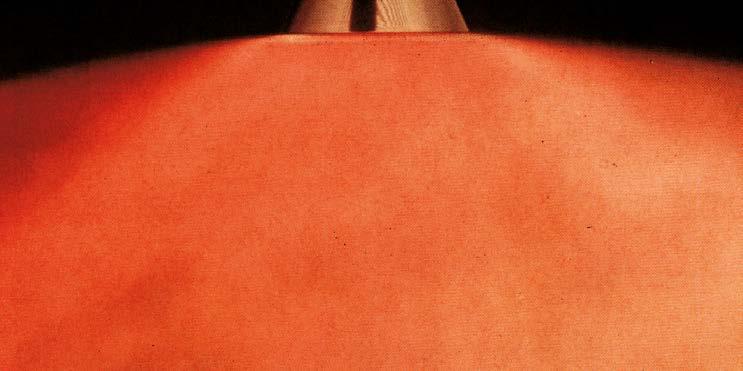

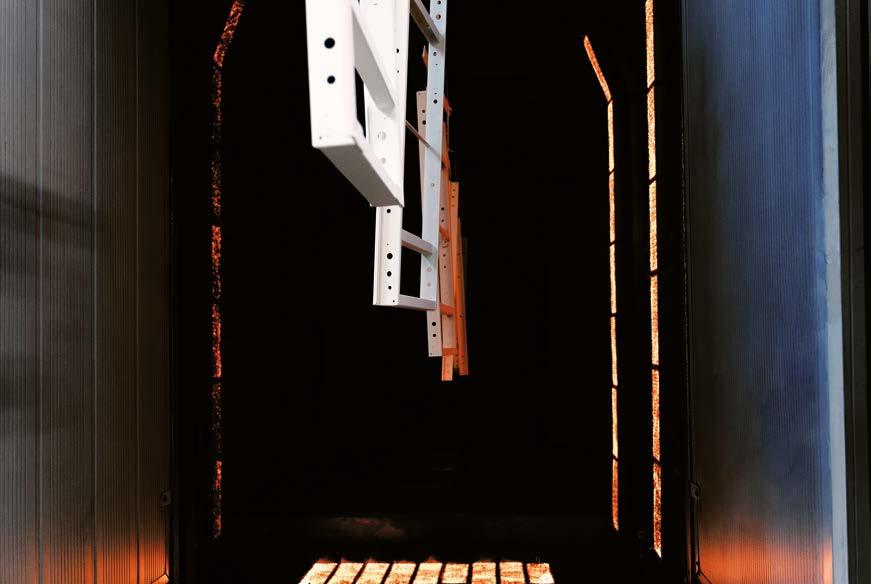

I team della NASA e di Boeing presso il Michoud Assembly Facility hanno implementato una tecnica migliorata per applicare il primer al serbatoio di propellente dello stadio centrale del Space Launch System (SLS) prima dell’applicazione della caratteristica vernice isolante a schiuma.

Itecnici della NASA hanno introdotto un metodo ottimizzato per preparare il serbatoio del SLS — il core stage — in vista della verniciatura con il noto sistema di protezione termica (TPS). Sebbene il rover mostrato non sia destinato a Marte, sta supportando lo sviluppo del razzo progettato per portare astronauti attorno alla Luna. Presso il Michoud Assembly Facility vicino a New Orleans, i team Boeing hanno perfezionato il processo di primerizzazione utilizzato sul serbatoio criogenico del SLS. Lo strato arancione di schiuma spray, distintivo del razzo, serve a regolare la temperatura di circa 733.000 galloni (2,8 milioni di litri) di idrogeno liquido e ossigeno liquido, stoccati rispettivamente a meno 423 °F e meno 297 °F (meno 253 °C e meno 183 °C) durante le operazioni pre-lancio. La schiuma TPS potrebbe non aderire alla superficie del serbatoio se il primer non viene applicato prima in modo uniforme e conforme ai requisiti ingegneristici. ”Prima dell’applicazione della schiuma protettiva, le superfici in alluminio nudo del serbatoio devono essere trattate con primer. Un sistema di spruzzatura automatizzato copre la maggior parte dei 149 piedi (45,4 metri) del serbatoio, ma i tecnici continuano a verniciare manualmente le sezioni a cupola per garantire una copertura completa e una corretta adesione.

“Avviare questo progetto è stato allo stesso tempo impegnativo ed entusiasmante. È una sfida collaborare tra diversi gruppi funzionali, utilizzando i punti di forza e le prospettive uniche di ciascuno, ma si è rivelato gratificante. Avevamo membri del team esperti in processi chimici, progettazione ingegneristica e requisiti, oltre a competenze pratiche nell’applicazione di questi concetti per la produzione. Sono orgoglioso di come i nostri colleghi di Boeing abbiano lavorato insieme per creare una soluzione semplice ma efficace a un problema così complesso,” ha dichiarato l’ingegnere Boeing Nick McEvoy.

Per maggiori informazioni: www.boeing.com

Engineering specialized in the supply of systems for surface treatment, painting and coating

LIQUID PAINTING SYSTEMS

POWDER COATING SYSTEMS

SELF-LEARNING ROBOTS FOR AUTOMATED PAINTING

SYSTEMS FOR THE TREATMENT OF VOCs EMISSIONS .

Julian Rixrath

Evonik Industries AG – Essen, Germania Julian.rixrath@evonik.com

TEGO® Powder Aid C01 migliora la protezione dalla corrosione e l’adesione dei rivestimenti in polvere, eliminando al contempo i comuni inconvenienti degli additivi e aprendo la strada a finiture superficiali di livello superiore.

Irivestimenti in polvere stanno diventando sempre più diffusi in un’ampia gamma di applicazioni grazie ai loro numerosi vantaggi. Migliorano la protezione dalla corrosione e l’adesione, offrono un’ampia compatibilità con diverse chimiche dei leganti e garantiscono una facile lavorabilità senza influire in modo significativo sul comportamento reologico. Inoltre, la loro crescita sostenibile e i benefici ambientali li rendono una soluzione ideale per i moderni impianti di verniciatura ecocompatibili. Il mercato dei rivestimenti in polvere è stato valutato a oltre 13,5 miliardi di dollari nel 2022 e si prevede che cresca in modo significativo, superando i 20 miliardi di dollari entro il 2032, con un tasso di crescita annuo superiore al 6%. Questa espansione è trainata principalmente dall’attenzione

crescente alla riduzione dei composti organici volatili (COV). Rispetto alle vernici liquide tradizionali, infatti, i rivestimenti in polvere emettono quantità trascurabili di COV, rappresentando un’alternativa più sostenibile e rispettosa dell’ambiente.

Disponibili in un’ampia varietà di finiture e colori, questi rivestimenti si distinguono per l’elevata durabilità, che li rende ideali per applicazioni per architettura come sedute per stadi all’aperto, telai di porte e finestre, nonché per mobili e arredi. I progressi nella chimica dei leganti e degli additivi ne hanno inoltre ampliato l’impiego in ambiti di finitura superficiale di alta qualità, come macchinari per l’edilizia pesante e componenti automobilistici, evidenziandone la versatilità e l’eccellente resistenza anche alle condizioni più gravose. Oltre ai vantaggi ambientali, i rivestimenti in polvere offrono numerosi benefici pratici: sono economicamente convenienti, richiedono minori dispositivi di protezione individuale e non necessitano di solventi per la pulizia, riducendo ulteriormente l’impatto ambientale. Nella maggior parte dei casi, anche l’overspray può essere riciclato. Inoltre, permettono applicazioni con spessori maggiori senza rischio di colature e, non contenendo solventi, riducono i costi di trasporto e stoccaggio.

I polimeri poliestere incontrano la tecnologia degli additivi

Gli additivi per rivestimenti in polvere comunemente impiegati, che contengono quantità significative di silice, possono talvolta comportare effetti indesiderati, tra cui una leggera perdita di brillantezza, effetto “buccia d’arancia”, ridotta flessibilità del film o persino perdita di adesione. Questi problemi si traducono in una qualità inferiore del rivestimento, in cui la protezione superficiale potrebbe non risultare efficace come previsto. Di conseguenza, la percezione di qualità del prodotto finale può risentirne, poiché il rivestimento potrebbe non garantire le prestazioni estetiche o protettive desiderate.

TEGO® Powder Aid C01 utilizza una tecnologia innovativa basata su polimeri di poliestere modificati, in grado di ottenere gli effetti desiderati nei rivestimenti senza gli svantaggi tipici degli additivi contenenti silice. Questa tecnologia può migliorare diverse proprietà del film di vernice, ad esempio fornendo una superficie più liscia e una maggiore flessibilità del film.

Maggiore protezione dalla corrosione nelle applicazioni monostrato

TEGO® Powder Aid C01 si presenta sotto forma di granuli a scorrimento libero, che sono semplicemente aggiunti alla premiscela prima del processo di estrusione. Non è richiesta alcuna manipolazione particolare, poiché il prodotto è facile da utilizzare e incorporare.

Prove di laboratorio estese, condotte su diverse tecnologie di leganti, hanno mostrato un miglioramento significativo dei risultati dopo l’esposizione al test di nebbia salina neutra (NSS) secondo la norma DIN EN ISO 9227.

La Figura 1, ad esempio, mostra un rivestimento in polvere bianco lucido (PE/HAA – 95/5, DFT 85–90 µm su pannelli in acciaio fosfatato zincato) contenente il 3% e il 5% di TEGO® Powder Aid C01 dopo circa 860 ore di esposizione alla nebbia salina.

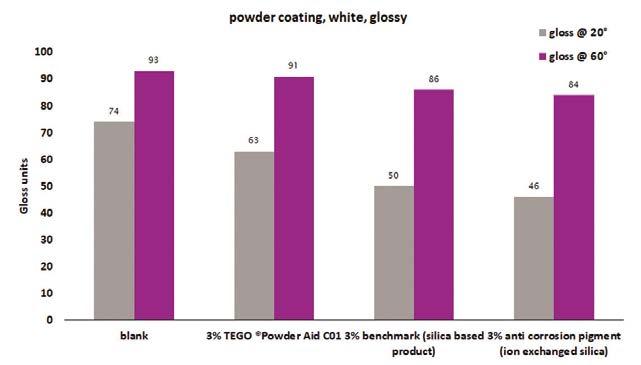

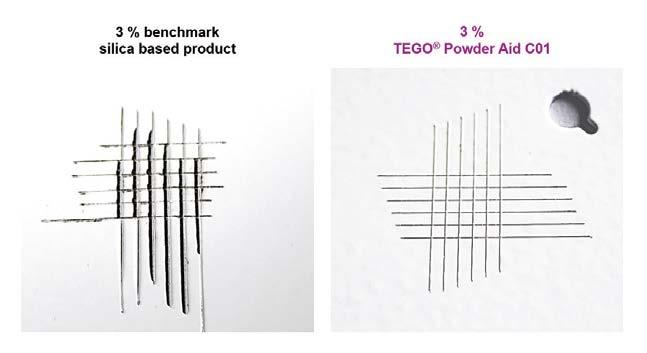

Oltre alle ottimizzate proprietà di protezione dalla corrosione, è stato osservato un impatto minimo sul livello di brillantezza del rivestimento. La Figura 2 mostra i livelli di brillantezza a 20° e 60°, confrontando TEGO® Powder Aid C01 con uno standard di mercato a base di silice e un tipico pigmento anticorrosivo a scambio ionico. Per quanto riguarda l’adesione, la Figura 3 evidenzia i migliori risultati in termini di scheggiatura e perdita di aderenza, anche sui bordi del test di taglio incrociato.

In conclusione, l’impiego di TEGO® Powder Aid C01 non solo migliora le proprietà di protezione dalla corrosione dei rivestimenti in polvere, ma offre anche eccellenti caratteristiche di adesione e finitura superficiale, contribuendo alla realizzazione di vernici più performanti, durevoli e di elevata qualità estetica.

3 - Adesione a taglio incrociato di TEGO® Powder Aid C01 rispetto a un prodotto a base silicea.

Giulia Gentile ipcm®

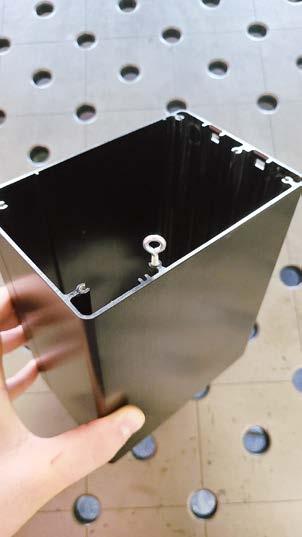

Rostirolla presenta le viti con occhiello EB e i cappucci filettati CF: la scelta del componente corretto consente di ridurre gli scarti di produzione e di ottimizzare il flusso operativo dell’intera linea di verniciatura.

Nel settore della verniciatura industriale l’attenzione è spesso rivolta agli impianti e alle tecnologie applicative, trascurando il contributo determinante dei piccoli accessori. Le viti con occhiello (EB) e i cappucci filettati (CF) sviluppati da Rostirolla - azienda attiva da oltre vent’anni nella produzione di ganci, telai, carrelli, sistemi di mascheratura e accessori per la verniciatura - rappresentano una soluzione semplice ma efficace per migliorare la qualità del rivestimento finale. Questi elementi consentono di appendere e sostenere i pezzi da verniciare, mascherando contemporaneamente le aree da non trattare. Una selezione e un impiego corretti riducono il rischio di scarti derivanti da verniciature non conformi.

Caratteristiche tecniche delle viti con occhiello (EB)

Le viti con occhiello (eyebolts) sono elementi di fissaggio il cui capo termina in un anello chiuso o parzialmente chiuso che consente l’aggancio mediante ganci, moschettoni o fili di sospensione. Costituiscono la soluzione ideale quando il punto di aggancio disponibile è un foro filettato già presente sul pezzo. Sono realizzate in acciaio zincato e disponibili con filettature metriche standard M3, M4, M5, M6 e M8.

Vantaggi per la verniciatura

Consentono di appendere il pezzo riducendo i punti di contatto con supporti fissi.

Svolgono una funzione di mascheratura: l’occhiello può essere rimosso dopo la verniciatura senza lasciare imperfezioni, se il foro viene successivamente utilizzato per il fissaggio.

Offrono versatilità di impiego su pezzi con geometrie differenti.

Buone pratiche d’uso

Prima di appendere, verificare che la parte possa sopportare il peso del pezzo (carico statico e dinamico).

Non eccedere nel serraggio per non deformare la filettatura; seguire le istruzioni del fornitore.

Caratteristiche tecniche dei cappucci filettati (CF)

I cappucci filettati (screw caps) sono tappi in acciaio zincato che si avvitano su perni filettati presenti sul pezzo per creare un punto di sospensione temporaneo e proteggere al contempo il filetto dalla vernice.

La versione standard è compatibile con perni e filetti M3, M4, M5, M6 e M8.

Vantaggi per la verniciatura

Mascherano il filetto, evitando che la vernice ne comprometta il montaggio o l’accoppiamento successivo.

Sono rapidi da installare e rimuovere e possono essere riutilizzati.

Buone pratiche d’uso

Assicurarsi che la filettatura sul pezzo sia del tipo “ISO metrica” normale;

alcuni componenti non utilizzano filettature metriche standard (per esempio i pezzi per illuminazione e idraulica). Non forzare il montaggio degli accessori, poiché ciò potrebbe danneggiare la filettatura.

Sicurezza e corretto impiego

Sia che si utilizzino viti EB o cappucci CF è necessario assicurarsi sempre della portata del punto di aggancio e del materiale, perché la sicurezza viene prima della praticità, e valutare riuso e resistenza termica a seconda del ciclo di verniciatura.

Prima di caricare agganciare i pezzi è quindi necessario:

verificare che il pezzo regga il peso e le sollecitazioni

scegliere EB per fori filettati, CF per perni filettati

controllare materiale e compatibilità termica

testare un ciclo pilota per verificare assenza di difetti

predisporre procedure di controllo qualità post-verniciatura.

Disponibilità, materiali e personalizzazioni:

la proposta Rostirolla

Rostirolla mantiene a magazzino entrambi i prodotti nelle filettature metriche più diffuse (M3–M8), con possibilità di forniture personalizzate in base alle esigenze specifiche. L’azienda offre inoltre consulenza tecnica per la scelta del modello più idoneo, forniture just in time, kit di appensione personalizzati e soluzioni per ridurre i difetti da contatto e ottimizzare i tempi di linea.

“Non bisogna sottovalutare gli accessori”, afferma Pierluigi Rostirolla, titolare insieme al fratello Simone dell’azienda veneta. “EB e CF sono piccoli investimenti che migliorano in modo sostanziale la resa estetica e la produttività dell’impianto di verniciatura. Rostirolla offre una gamma completa, disponibilità di magazzino e supporto tecnico per integrare queste soluzioni in qualsiasi linea di verniciatura”.

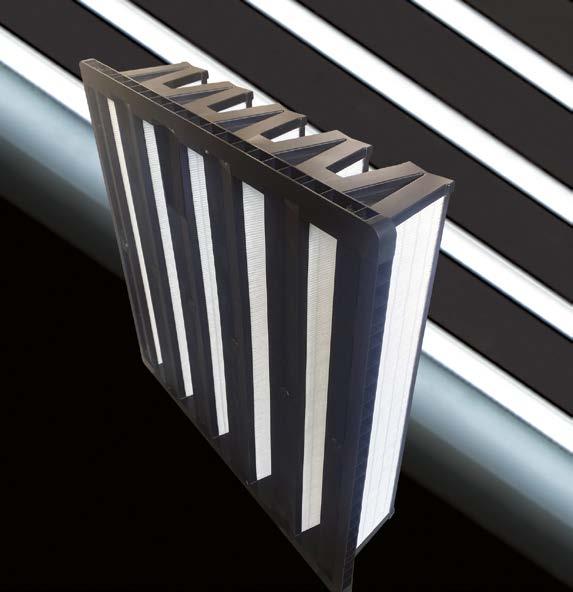

A cura di Defil Srl

Sesto San Giovanni (Milano) info@defil.it

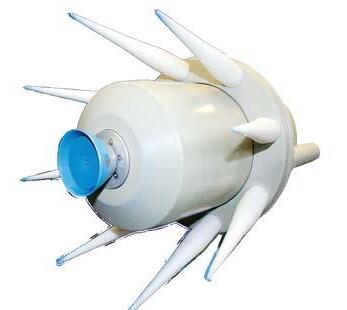

Nel settore degli impianti HVAC e del trattamento dell’aria, l’innovazione è continua e fondamentale per rispondere alle crescenti esigenze di efficienza energetica, sostenibilità ambientale e cost-effective. Tra le soluzioni che stanno rivoluzionando il modo di filtrare l’aria si distingue il filtro DEFIL DIE - serie K, un vero e proprio concentrato di tecnologia e praticità, progettato per essere una risposta all’avanguardia alle sfide odierne di gestione dell’aria indoor.

Design salvaspazio senza compromessi sulle prestazioni Il punto di forza del filtro DIE serie K è il suo design compatto, che presenta una profondità ridotta di circa la metà rispetto ai tradizionali filtri a tasche rigide. Questa caratteristica non è solo un elemento estetico ma strategico, poiché permette di ottimizzare notevolmente lo spazio all’interno degli impianti di filtrazione, rendendo possibile l’installazione anche in spazi ridotti o già molto affollati. Questa soluzione si rivela particolarmente utile per gli interventi di retrofit su sistemi esistenti, dove spesso le dimensioni dei filtri tradizionali rappresentano un limite, e per la progettazione di nuove unità di trattamento dell’aria più compatte e leggere. Ma ridurre le dimensioni non significa perdita di performance. Al contrario: il filtro DIE serie K con dimensioni 592x592x150 mm garantisce una portata d’aria di 3400 m3/h con perdita di carico iniziale di 120 Pa. il filtro DIE serie K garantisce elevati standard di filtrazione di particolato, allergeni, polveri sottili e altre particelle nocive, grazie a materiali

Il filtro DIE - serie K di DEFIL è un vero e proprio concentrato di tecnologia e praticità. Tra le caratteristiche di questo prodotto ci sono la lunga durata e il risparmio energetico ottenuto grazie al flusso d’aria ottimizzato e alla bassa perdita di carico.

Questo filtro garantisce una portata d’aria di 3400 m3/h con perdita di carico iniziale di 120 Pa.

di alta qualità e a tecnologie di progettazione avanzate. La sua capacità di mantenere un flusso d’aria ottimale, accoppiata a un’efficienza di filtrazione superiore, consente applicazioni di funzionalità avanzate senza sacrificare l’efficienza energetica.

Vantaggi principali e ambiti di applicazione

Il filtro DIE serie K si rivela estremamente versatile, adattandosi efficacemente a molteplici contesti e esigenze di filtrazione. È particolarmente indicato per:

sostituzione dei filtri a tasche, sia rigidi sia morbidi: rappresenta un aggiornamento rapido, diretto e poco invasivo rispetto ai filtri tradizionali, grazie al suo design compatto e facile da installare;

impianti di verniciatura, sabbiatura, taglio laser/plasma: grazie all’elevata efficienza può essere la soluzione ideale per filtrare l’aria in espulsione o un ottimo stadio intermedio prima di una filtrazione superiore;

impianti HVAC generali e sistemi di trattamento dell’aria: ideale per ambienti commerciali, ospedalieri, industriali, dove la qualità dell’aria rappresenta un fattore chiave per la salute e il benessere delle persone;

edifici pubblici e poli sanitari: grazie alla sua capacità di catturare particolato fine e agenti patogeni, rafforza le misure di sicurezza e salubrità indoor;

impianti di processi industriali: dove è richiesto un filtraggio accurato e affidabile, specie in ambienti sensibili o che devono rispettare rigide normative.

Più duraturo e più efficiente: i vantaggi chiave del DIE serie K

Oltre alla sua compattezza, il filtro DIE serie K offre numerosi benefici che lo rendono un investimento vantaggioso nel lungo termine:

durata di vita aumentata: la sua costruzione robusta, realizzata con materiali di alta qualità, garantisce un funzionamento affidabile e stabile nel tempo, riducendo così i costi di manutenzione e le interruzioni operative.

La maggiore durata significa anche una riduzione dello smaltimento e un minore impatto ambientale;

risparmio energetico: grazie al flusso d’aria ottimizzato e alla bassa perdita di carico, il filtro favorisce un utilizzo più efficiente delle unità di ventilazione, contribuendo a ridurre i consumi energetici e di conseguenza anche le emissioni di CO2. Tali vantaggi si traducono in contenuti costi operativi e aumentano la sostenibilità nel tempo.

Il filtro DEFIL DIE - serie K rappresenta una vera innovazione nel settore. Il suo design compatto e leggero, abbinato a prestazioni di alto livello e a un’efficienza energetica superiore, lo rendono una soluzione ideale per le realtà più esigenti.

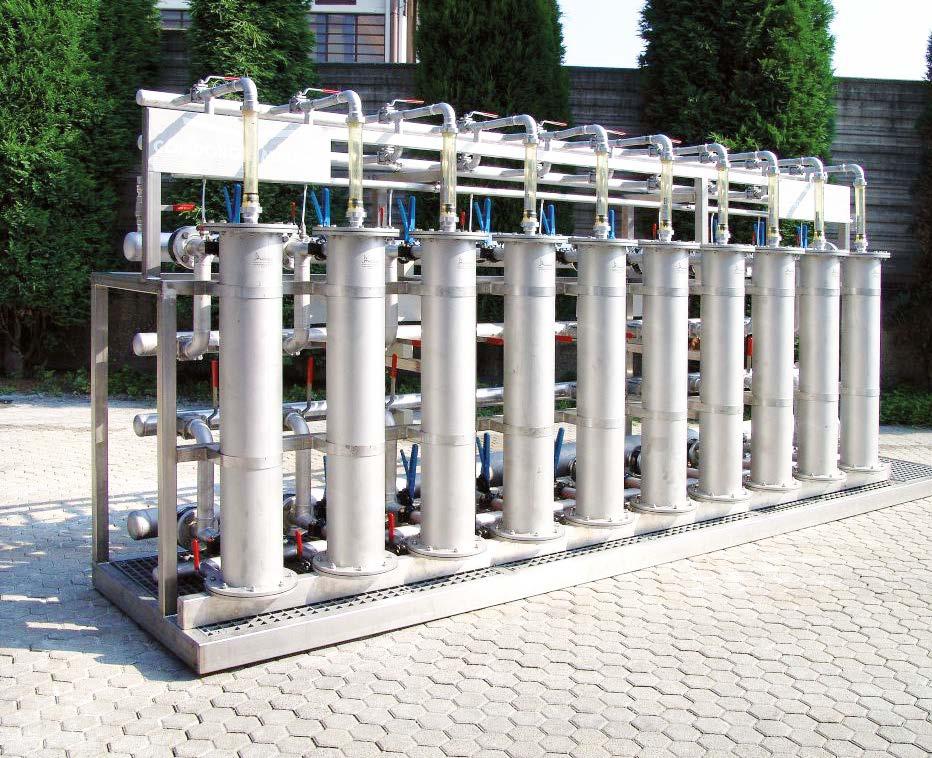

Nel 2025 SAITA Srl celebra 45 anni di attività: un percorso costruito giorno dopo giorno grazie alla competenza, alla passione e all’impegno di tutte le persone che ne hanno fatto e ne fanno parte. Da piccola realtà nata per fornire assistenza a impianti di depurazione nelle province di Padova e Vicenza, SAITA è oggi un player consolidato a livello internazionale nel settore del trattamento e del riciclo delle acque reflue industriali.

La storia di SAITA prende avvio nel 1980, dall’iniziativa di professionisti con solide competenze tecniche e commerciali che decisero di unire le proprie esperienze per creare un’impresa specializzata nell’assistenza agli impianti di depurazione delle acque. L’azienda, inizialmente costituita a Vicenza, trasferì la propria sede a Limena (Padova) nel 1984, dove ha continuato a crescere fino all’inaugurazione dell’attuale sede nel 2006: oltre 1.000 m2 di superficie coperta, cui si aggiungono 650 m2 di carpenteria e altri 1.500 m2 della nuova sede che verrà inaugurata entro la fine del 2025. Oggi, con tre stabilimenti produttivi in Italia a Padova, l’azienda è attiva in oltre 30 Paesi, e fornisce impianti e assistenza a clienti dei settori più diversi, dalla galvanica alla verniciatura, dalla chimica alla farmaceutica, fino all’elettronica e ai semiconduttori.

Innovazione e sostenibilità al centro

SAITA produce internamente tutti i propri impianti, coniugando modularità e soluzioni su misura, sempre integrate ai processi produttivi. L’azienda ha posto la sostenibilità ambientale come punto cardine della propria missione: ridurre l’impatto delle lavorazioni industriali e contenere i costi di gestione grazie a sistemi avanzati di trattamento e riciclo.

Tra le tecnologie di punta figurano:

demineralizzatori;

impianti chimico-fisici;

evaporatori sottovuoto;

filtrazione a membrane;

impianti di filtrazione;

disinfezione con UV e ozono;

trattamento fanghi e disoleatori;

soluzioni Scarico Zero (Zero Liquid Discharge).

L’azienda ha inoltre investito nella ricerca attraverso SAITA LAB, un laboratorio interno dedicato all’analisi, allo sviluppo di nuove tecnologie e alla formazione del personale.

Uno sguardo verso il futuro

In 45 anni SAITA ha saputo trasformare le sfide in opportunità di crescita. Qualche giorno fa l’azienda ha celebrato questo importante traguardo insieme a chi ogni giorno contribuisce al suo percorso, rinnovando l’impegno a guardare avanti con la stessa determinazione. “Ringraziamo tutte le persone che ieri e oggi hanno reso possibile questa storia,” ha dichiarato SAITA.

Per maggiori informazioni: www.saitaimpianti.com

L’acquisizione conferma la strategia di crescita di Trasmetal, orientata al consolidamento del proprio ruolo di riferimento nel panorama industriale italiano e internazionale.

L’azienda milanese leader nel settore dei sistemi di finitura superficiale Trasmetal S.p.A. ha recentemente annunciato di aver acquisito nello scorso luglio una partecipazione pari al 65% del capitale sociale di Italtecno Solutions S.r.l., azienda modenese specializzata in tecnologie sostenibili per l’industria dell’alluminio. Con questa operazione, Trasmetal intende ampliare il portafoglio di competenze e soluzioni integrate a disposizione dei propri clienti - dagli impianti di ossidazione anodica, alle linee di pulizia delle matrici di estrusione, a quelle di recupero della soda esausta dopo la pulizia delle matrici, al trattamento acque - e di rinsaldare la propria presenza sul mercato quale fornitore di impianti per la finitura di profili in alluminio. “La sinergia tra le due realtà consentirà di sviluppare nuove opportunità tecnologiche e commerciali, valorizzando l’esperienza e la qualità che da sempre contraddistinguono entrambe le aziende,” commenta l’azienda.

Per maggiori informazioni: https://trasmetal.com

Advanced Automation and Color Change

• Superior coverage and process control for significant powder savings

• Fast, reliable, highly automated color change with visual access

• Advanced automation solutions for reduced manual coating

• High finish quality with advanced charge control and ultrasonic sieving

• Industry 4.0 ready IO links

• User-friendly, connected controls with visual guides and help content

www.nordson.com/powder

ics.eu@nordson.com

Ervin Germany GmbH Berlino, Germania info@ervin.eu

Le sfide della granigliatura in inverno - dai problemi di riavvio all’umidità nell’abrasivo, le sfide tipiche della stagione fredda possono essere gestite in modo efficace attraverso una pianificazione proattiva e l’impiego di additivi specifici, come Amapure di Ervin, garantendo prestazioni costanti e protezione per le apparecchiature.

Con l’arrivo dei mesi più freddi, molti impianti dedicati alla preparazione delle superfici si trovano ad affrontare condizioni operative particolari che possono incidere sulla produttività e sull’affidabilità dei macchinari. La granigliatura, in particolare, risulta estremamente sensibile alle variazioni stagionali. Temperature ambiente ridotte, umidità elevata e periodi di fermo prolungati — spesso coincidenti con le festività — possono compromettere la stabilità di processi normalmente affidabili. Sebbene questi fattori possano sembrare marginali rispetto ad altre problematiche operative, il loro impatto sull’efficienza complessiva, sulle prestazioni dell’abrasivo e sulla durabilità delle apparecchiature può essere significativo. Due criticità si ripresentano puntualmente ogni anno: il riavvio delle macchine dopo lunghi arresti e la gestione dell’umidità nella miscela abrasiva. Entrambe possono essere affrontate con successo grazie a una pianificazione preventiva, all’adozione di buone pratiche e a un approccio basato sulla competenza tecnica.

Questo articolo analizza i principali aspetti da considerare per garantire che le operazioni di granigliatura invernali restino stabili, efficienti e sicure, così da assicurare le migliori prestazioni da parte di operatori e impianti anche nei mesi più impegnativi dell’anno.

Riavvio dell’impianto di granigliatura dopo lunghi periodi di fermo produzione

Non è raro che gli stabilimenti di produzione pianifichino fermate prolungate durante il periodo invernale, in particolare tra dicembre e inizio gennaio, per ferie, manutenzione o motivi di ottimizzazione dei costi. Tuttavia, quando un impianto di granigliatura rimane inattivo per diversi giorni o settimane, le condizioni interne della macchina e delle relative infrastrutture possono modificarsi in modo significativo. Polvere e residui di abrasivi tendono a depositarsi, l’umidità può accumularsi e guarnizioni o cuscinetti possono subire fenomeni di corrosione leggera o irrigidimento. Alla ripresa delle operazioni, questi cambiamenti possono tradursi in problemi di avviamento costosi e non pianificati, se non gestiti correttamente. Prima della riaccensione, è consigliabile seguire una procedura di riavvio strutturata, definita con il costruttore o il partner di manutenzione, che includa i seguenti passaggi:

Ispezione meccanica: verificare che turbine, giranti e alloggiamenti siano liberi da componenti bloccati o usurati. Controllare la tensione e l’allineamento di cinghie e giunti. Eventuali tracce di corrosione o accumuli di abrasivo devono essere rimosse prima dell’avviamento.

Controllo del sistema elettrico: ispezionare quadri di comando, sensori e interblocchi di sicurezza. Le condizioni di freddo e umidità possono influire sull’isolamento dei cavi e sui connettori, causando letture instabili o falsi allarmi.

Sistema abrasivo e di riciclo: svuotare eventuali residui di materiale dal contenitore della graniglia e dai sistemi di trasporto, se non già eseguito prima della sosta. L’abrasivo compattato o agglomerato può provocare blocchi di flusso, alimentazioni irregolari o usura prematura al riavvio del sistema.

Al momento del riempimento della tramoggia, è consigliabile impiegare una miscela bilanciata di abrasivo nuovo e rigenerato per stabilizzare

più rapidamente le condizioni operative e ripristinare la distribuzione granulometrica ottimale. La tramoggia dovrebbe essere riempita almeno per tre quarti prima del primo ciclo per garantire un flusso regolare attraverso il sistema di alimentazione. Se si utilizza solo abrasivo nuovo, è previsto un breve periodo di rodaggio, durante il quale gli operatori devono monitorare con attenzione la portata dell’abrasivo, l’assorbimento di corrente delle turbine e il profilo di granigliatura, regolando i parametri secondo necessità per mantenere la costanza del processo. Anche i sistemi di supporto critici – come separatori ad aria, setacci, condotti e filtri dei collettori di polvere – devono essere ispezionati e puliti. L’accumulo di polvere nei filtri può ridurre l’efficienza di aspirazione, generando cadute di pressione più elevate e potenziali contaminazioni del materiale abrasivo. Infine, è buona prassi documentare la procedura di riavvio e assegnare responsabilità chiare ai team di manutenzione e produzione. Una breve riunione pre-avvio per allineare ruoli e aspettative può evitare che semplici dimenticanze si trasformino in lunghi fermi macchina. Suggerimento tecnico: pianificare la checklist di riavvio prima del fermo impianto. Identificare in anticipo i componenti da isolare, pulire o lubrificare e assicurarsi che i ricambi necessari siano disponibili. Una preparazione accurata prima della sosta consente di recuperare preziose ore di produzione al momento della ripartenza.

Gestione dell’umidità nella miscela abrasiva operativa

La seconda grande sfida invernale è rappresentata dall’umidità. Con l’abbassarsi delle temperature e l’aumento dell’umidità relativa, cresce in modo significativo il rischio di infiltrazioni nel sistema abrasivo. Il fenomeno può iniziare in maniera apparentemente innocua — alcuni pezzi umidi, un coperchio della tramoggia lasciato aperto durante il carico o condensa formata nei condotti durante la notte — ma i suoi effetti possono rapidamente sommarsi e compromettere l’intero processo di granigliatura. La presenza di umidità nella miscela abrasiva causa l’agglomerazione della graniglia metallica, riducendo il flusso nel sistema di alimentazione. Il primo segnale è spesso un flusso irregolare dell’abrasivo, che porta a copertura disomogenea e risultati di trattamento non uniformi. Con il tempo, il problema può evolvere in bloccaggi completi nella tramoggia, nell’elevatore o nel sistema di recupero, richiedendo interventi di pulizia manuale o lo svuotamento completo del materiale abrasivo. Oltre ai problemi di flusso, l’umidità influisce anche sulla qualità della superficie trattata. L’abrasivo bagnato colpisce il substrato in modo differente, riducendo l’efficienza di pulizia e generando un profilo superficiale irregolare, che può compromettere l’adesione dei rivestimenti. Inoltre, l’abrasivo umido tende ad attrarre particelle di polvere fine, aumentando il carico sui filtri e accelerandone l’usura. Un approccio proattivo alla gestione dell’umidità è quindi essenziale. Tutto parte dal controllo ambientale: mantenere aree di stoccaggio e tramogge di alimentazione asciutte e termicamente stabili è la prima difesa. Coprire i pezzi conservati all’aperto, isolare le tubazioni e garantire un flusso d’aria positivo nella sala di granigliatura aiuta a ridurre la formazione di condensa. Oltre alle misure preventive, l’uso di additivi minerali come Amapure di Ervin offre una soluzione efficace per controllare l’umidità

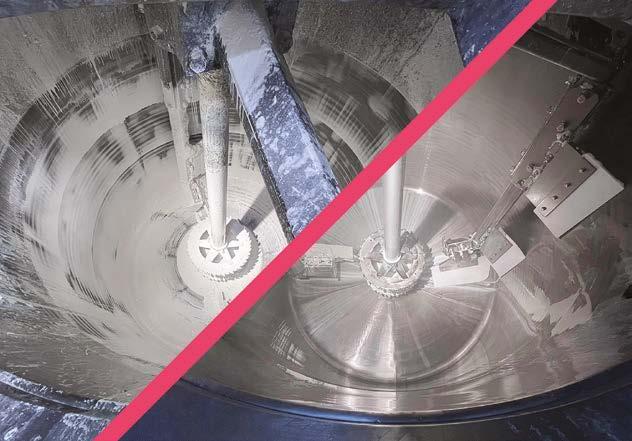

Riavvio delle operazioni di granigliatura. Quando un impianto di granigliatura rimane fermo per diversi giorni o settimane, le condizioni interne possono subire variazioni significative.

Ispezione del separatore ad aria. L’accumulo di polvere nei filtri può ridurre l’efficienza di aspirazione, generando maggiori perdite di pressione e possibili contaminazioni del materiale abrasivo.

nell’abrasivo. Questi additivi assorbono umidità residua e contaminazioni da olio, mantenendo la miscela asciutta, omogenea e scorrevole. I vantaggi includono sistemi di granigliatura più puliti, minor polvere dispersa e maggiore durabilità dei filtri. “L’umidità nella miscela abrasiva è una sfida invernale nascosta che può influire sia sulla qualità del trattamento che sulla salute delle apparecchiature. Affrontarla tempestivamente con Amapure fa la differenza,” spiega Paul Abram, Direttore Tecnico di Ervin. Mantenendo un flusso di abrasivo asciutto, pulito e costante, gli impianti possono garantire prestazioni elevate e durature, salvaguardando al tempo stesso l’integrità meccanica delle proprie apparecchiature di granigliatura. Suggerimento tecnico: conservare l’abrasivo in contenitori sigillati e asciutti ed evitare di lasciare tramogge vuote durante la notte. Eseguire regolarmente il rabbocco con una miscela bilanciata di abrasivo nuovo e rigenerato riduce il rischio di formazione di sacche di umidità nel sistema di alimentazione.

Monitoraggio e ottimizzazione per la stabilità stagionale

Anche con procedure solide, le condizioni invernali possono cambiare rapidamente. Un impianto efficiente in una giornata mite può mostrare criticità se l’umidità aumenta o le temperature calano di notte. Perciò, il monitoraggio continuo è essenziale per mantenere stabile il processo. Gli operatori dovrebbero controllare regolarmente parametri chiave come il flusso dell’abrasivo, l’amperaggio delle turbine e le prestazioni del sistema di aspirazione. Variazioni in questi indicatori segnalano precocemente problemi di umidità o anomalie meccaniche, permettendo interventi prima di guasti o fermi macchina. La registrazione giornaliera dei dati consente di individuare tendenze stagionali e pianificare manutenzione preventiva. Inoltre, può essere necessario regolare il flusso d’aria e le impostazioni del separatore in base alle condizioni ambientali: ad esempio, l’aria fredda, più densa, può richiedere piccole tarature per mantenere l’efficienza del separatore e garantire la corretta rimozione di polveri e contaminanti.

Dal punto di vista gestionale, la documentazione sistematica delle esperienze invernali costituisce una risorsa preziosa. Nel tempo, diventa un manuale operativo invernale che raccoglie buone pratiche, dati prestazionali e lezioni apprese. Condividere queste informazioni tra impianti migliora l’efficienza complessiva e riduce i tempi di formazione dei nuovi operatori. Suggerimento tecnico: durante l’inverno, tieni un registro giornaliero di temperatura, umidità e parametri di funzionamento. Anche piccoli dati, raccolti con costanza, possono rivelare correlazioni utili e guidare miglioramenti basati su analisi oggettive.

L’inverno non deve necessariamente tradursi in minor efficienza o maggiori tempi di fermo nelle operazioni di granigliatura. Concentrandosi su due aree chiave — riavvii controllati dopo le interruzioni produttive e gestione proattiva dell’umidità — gli impianti possono mantenere prestazioni costanti anche in condizioni stagionali difficili. Un piano di riavvio strutturato protegge le apparecchiature da usura prematura, assicura operazioni sicure e accelera il ritorno ai regimi produttivi ottimali. Parallelamente, controllare l’umidità nella miscela abrasiva preserva la qualità delle superfici trattate, prolunga la vita utile dei componenti, migliora le prestazioni di filtrazione e riduce i costi manutentivi. Insieme, queste misure rappresentano un approccio proattivo all’affidabilità del processo: riducono i rischi, tutelano la produttività e consolidano l’eccellenza operativa dell’impianto.

“L’inverno non deve essere una stagione di prestazioni ridotte. Con la giusta preparazione, le operazioni di granigliatura possono rimanere efficienti e affidabili tutto l’anno,” conclude Paul Abram.

Integrando una pianificazione di manutenzione strutturata con una costante vigilanza tecnica, gli operatori possono trasformare le sfide invernali in un’opportunità per rafforzare la disciplina operativa e la resilienza produttiva dell’intero impianto.

DISCOVER OUR SYSTEMS

Come leader globale nella produzione di distributori automatici, SandenVendo è orgogliosa della qualità e delle prestazioni dei propri macchinari, anche in ambienti difficili dove la corrosione può rappresentare un problema. Allo stesso tempo, l’azienda punta a ridurre l’impatto ambientale e offrire prodotti e processi più sostenibili. A supportare questa missione ci sono le vernici in polvere Interpon di AkzoNobel, che combinano stile e protezione anticorrosiva.

Fondata oltre 80 anni fa, SandenVendo ha aperto la produzione europea nel Nord Italia nel 1965, con l’obiettivo di progettare un sistema produttivo sostenibile lungo tutta la filiera, dal riciclo dei rifiuti al controllo qualità.

Per sostenere questa ambizione, l’azienda ha iniziato a utilizzare Interpon già 30 anni fa, attratta dall’assenza di COV (Composti Organici Volatili), che rende le vernici più sicure per i dipendenti, e dalla capacità dei rivestimenti in polvere di contribuire agli obiettivi globali di sostenibilità.

Recentemente, SandenVendo ha adottato Interpon Redox One Coat, che offre tutte le prestazioni anticorrosive del sistema standard in una singola applicazione. Questo consente di ridurre consumi energetici, rifiuti e costi grazie a tempi di produzione più rapidi.

L’azienda ha aumentato i distributori esterni rivestiti con Redox One Coat dal 10% al 40% della produzione totale, con riscontri molto positivi: “Passare a Interpon Redox One Coat ha ridotto significativamente il consumo di polvere, e stiamo valutando altre tecnologie

come Interpon Low-E (Low-Energy), che polimerizza a temperature più basse”, afferma Paola Venesia, Purchasing Manager di SandenVendo Europe. Il passaggio a Interpon Redox One Coat ha anche aiutato SandenVendo a ottenere la certificazione ISO 50001 per la gestione dell’energia. L’aumento dell’efficienza nella linea di verniciatura in polvere ha contribuito direttamente a ridurre il consumo complessivo di elettricità e gas in tutta l’azienda. Sanal Limoncuoglu, Direttore Commerciale per il Sud Europa di AkzoNobel Powder Coatings, afferma: “Interpon Redox One Coat è un ottimo esempio di come tecnologie innovative di rivestimento possano aiutare i produttori a ridurre l’impatto ambientale, mantenendo elevati livelli di prestazione e protezione. La nostra collaborazione con SandenVendo dimostra cosa è possibile quando valori condivisi su qualità, efficienza e sostenibilità si incontrano”.

Collaborando con Interpon, SandenVendo ha beneficiato della qualità dei prodotti, in termini di colore e durata. L’azienda produce in media 90 macchinari al giorno e, con l’avvio di una seconda linea, prevede di arrivare a 130 pezzi entro la fine del 2025. I distributori automatici e le macchine da caffè sono utilizzati sia all’interno che all’esterno, e Interpon viene impiegato sia per rivestire gli involucri esterni sia alcuni componenti interni. I colori

possono essere personalizzati su richiesta: “Ogni volta che abbiamo un nuovo colore, testiamo sempre le sue prestazioni in una camera climatica,” continua Paola Venesia, “così possiamo valutare come si comporta nel tempo. I nostri prodotti sono esposti a acqua, umidità, temperature e sole, quindi l’integrità del colore è fondamentale. Testiamo anche l’adesione degli sticker per assicurarci che non si stacchino”.

L’azienda ha beneficiato anche della qualità del Team di Assistenza Tecnica di AkzoNobel, sempre disponibile a fornire consigli sulle ultime tecnologie e su come ottimizzare la linea di verniciatura in polvere, che comprende tre cabine automatiche e una manuale.

“La qualità di Interpon è davvero impressionante,” dice Paola, “e il team è sempre pronto a rispondere a qualsiasi domanda sulle specifiche tecniche dei prodotti”. SandenVendo è in un percorso di crescita ambizioso.

L’azienda distribuisce già in più di 70 paesi e continua a progettare macchinari “che migliorano e ispirano la cultura e lo stile di vita delle comunità in tutto il mondo”.

La crescita è favorita dai partner selezionati: “AkzoNobel è uno dei nostri fornitori migliori,” conclude Paola. “Credo sia un partner che ogni produttore dovrebbe avere al proprio fianco”.

Alessia Venturi ipcm®

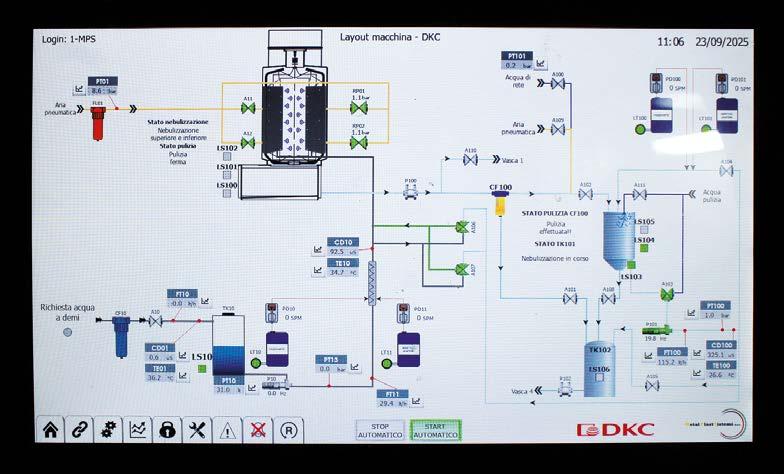

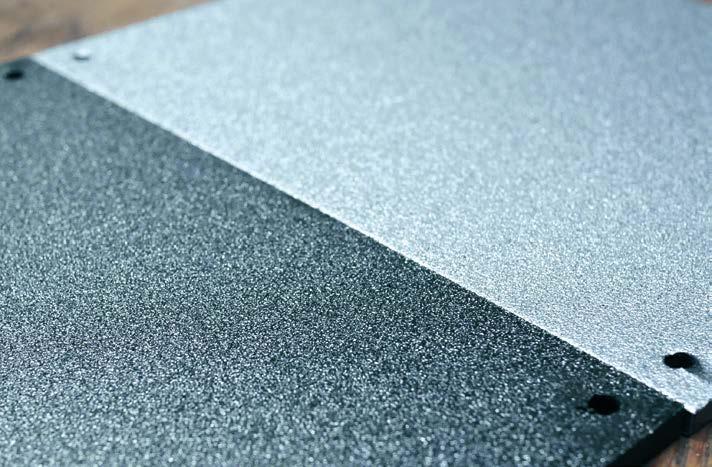

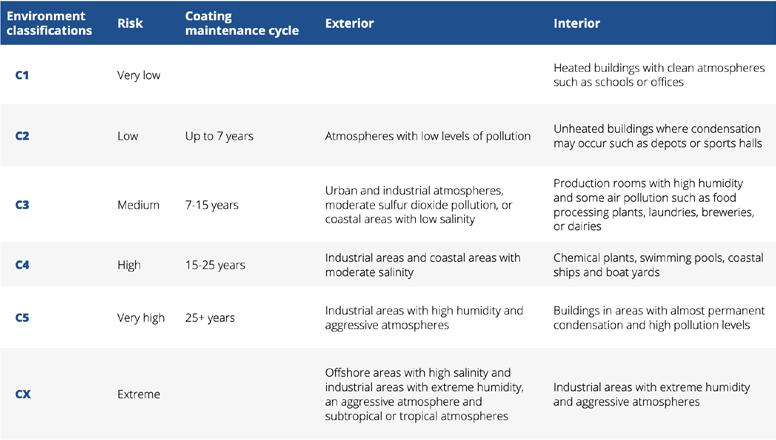

In collaborazione con DN Chemicals, il Gruppo DKC ha rinnovato il proprio processo di pretrattamento degli armadi per quadri elettrici della linea RamBlock, introducendo una nanotecnologia di ultima generazione e un modulo di nebulizzazione automatico e con funzionalità personalizzate, che consente di migliorare l’adesione del rivestimento e la sua resistenza alla corrosione fino alla classe C3H–C4H.

Da alcuni anni il mercato dei trattamenti di superficie evidenzia una tendenza chiara: cresce la richiesta di rivestimenti con livelli di durabilità sempre più specifici, anche per prodotti non destinati a utilizzi in condizioni ambientali severe o a classi di corrosività elevate. Un segnale di maggiore maturità del settore, oggi caratterizzato da un approccio più professionale e da una cultura industriale che favorisce crescita e internazionalizzazione.

I reparti Ricerca e Sviluppo dei fornitori di soluzioni di trattamento superfici si concentrano quindi sull’innalzamento delle prestazioni di durabilità per soddisfare queste nuove richieste, offrendo sistemi flessibili e modulari sia in termini di costi iniziali di investimento sia di costi operativi e di gestione. Non sempre gli utilizzatori finali sono pronti a investire in prestazioni

più elevate, creando uno scarto tra ciò che viene richiesto e il budget disponibile. Per questo è essenziale proporre la prestazione più adatta alle reali esigenze del cliente e all’effettivo utilizzo dei prodotti.