2 minute read

Einführung

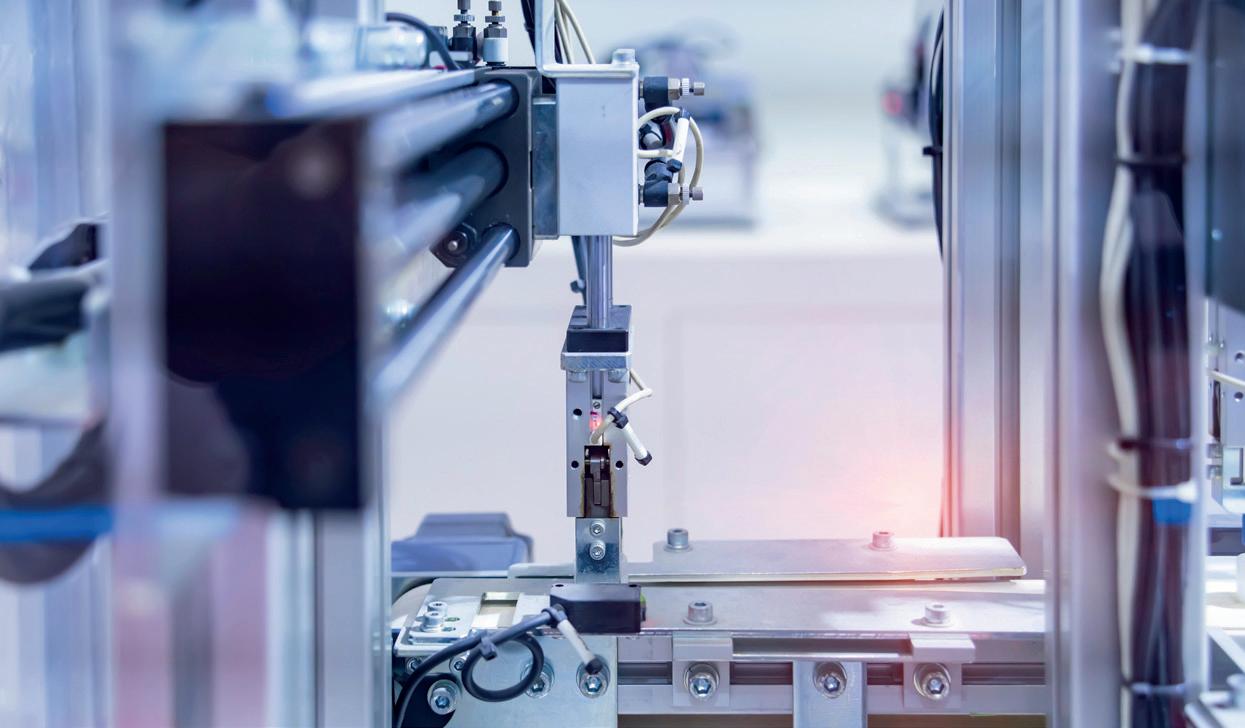

Die Automatisierung spielt in vielen industriellen Anwendungen von heute eine wichtige Rolle. Sie bietet betriebliche Effizienz, Genauigkeit, Zuverlässigkeit, Wiederholbarkeit, Schnelligkeit, Kosteneffizienz und verbesserte Sicherheit sowie die Steuerung und Überwachung der Maschinen- und Fertigungsleistung.

Wenn es um die Steuerung von Bewegungen und das Bewegen, Platzieren und Positionieren von Komponenten als Teil einer automatischen Rückmeldung geht, stellen lineare und mehrachsige* elektrische Antriebslösungen eine Ergänzung zu den herkömmlichen pneumatischen Optionen dar.

Das zunehmende Interesse an elektrischer Antriebstechnik begründet sich auf der zunehmenden Komplexität der Anwendungen. Die Nachfrage nach kosteneffizienten, aber dennoch individualisierten Produkten steigt, was wiederum dem Bedarf an Flexibilität in den Fertigungsprozessen entspricht. Darüber hinaus steigt der Bedarf an Prozessdateneinsicht und Systemanbindung, bedingt durch Industrie 4.0, weiter an.

Mit ihren spezifischen, konfigurierbaren und flexiblen Führungs- und Antriebseigenschaften werden elektrische mehrachsige Antriebssysteme in einer Vielzahl von Industriezweigen eingesetzt wie Materialhandhabung, Verpackungsindustrie, Lebensmittelproduktion, Chemiebranche und Pharmaindustrie, in denen Unternehmen nach dem effizientesten

Verfahren suchen, um die wesentlichen Komponenten ihrer Prozesse zu bewegen, zu positionieren und anzutreiben.

Aufgrund der vielfältigen Lösungsmöglichkeiten bieten mehrachsige elektrische Antriebe die erforderliche Flexibilität, um die vielfältigen Anforderungen verschiedenster Anwendungen zu erfüllen. Dies gilt sowohl für ihre Integration in OEM-Maschinenbauprojekte als auch für die Steigerung der Effizienz und Produktionsleistung in stark ausgelasteten Fertigungslinien.

Aus diesem Grund ist es wichtig, elektrische Antriebslösungen basierend auf spezifischen Anforderungen korrekt zu identifizieren und spezifizieren sowie je nach den Anforderungen der Anwendung eine standardisierte oder stärker maßgeschneiderte Vorgehensweise zu wählen.

Dieses Whitepaper hebt die wichtigsten Anwendungs- und Spezifikationsziele hervor, mit denen Ingenieure konfrontiert werden, für die mehrachsige elektrische Antriebslösungen potenziell interessant sind.

Vorteile von mehrachsigen

elektrischen Antriebssystemen

Im Vergleich zu Industrierobotern bieten mehrachsige elektrische Antriebssysteme einige entscheidende Vorteile, die bei der Auswahl der wichtigsten Leistungsmerkmale helfen können.

Diese umfassen:

Bewegen schwerer Lasten

Industrieroboter Standardanwendungen können oft nur eine begrenzte Last im Vergleich zu entsprechenden Mehrachssystemen tragen, die in der Lage sind, den Massenversatz berücksichtigen. Bei Lasten über 100 kg und insbesondere für das Be- und Entladen von Bearbeitungszentren kann dies ein Problem darstellen. Mehrachsige elektrische Bewegungssysteme bieten die Möglichkeit, größere und schwerere Lasten über längere Strecken zu bewegen.

Ausrichtung/Einbaulage des Systems

In der Praxis zeigt sich oft, dass der Platzbedarf und die Kinematik eines 5- oder 6-achsigen Roboters eine Pick-and-PlaceAnwendung oder ein anderes Thema komplex machen können, da die Verfahrwege und Bewegungen einschränkt werden. Die alternative Lösung mit einem kartesischen Roboter ermöglicht uneingeschränkte Bewegungen und Zugänglichkeiten, wobei auch die Position des Trägerrahmens entweder oben oder seitlich optimiert werden kann. Gleichzeitig kann das System mit zusätzlichen Komponenten wie Greifern oder Drehmodulen ausgestattet werden, um mehr Bewegungsachsen zu erhalten und den Anforderungen der Anwendung gerecht zu werden.

Dynamik

Die Einstellung der Beschleunigungswerte und -zeiten ist ein wichtiger Faktor bei Pick-and-PlaceAnwendungen. Mehrachsige elektrische Antriebslösungen können auf 5 ms 2 oder mehr beschleunigen und konkurrieren damit mit der Leistung von fünf- und sechsachsigen Robotern.

Diese Lösungen haben sich auch bei Anwendungen mit Hüben von mehr als 20 Metern als nutzvoll bewährt. Schließlich können die Anforderungen an Geschwindigkeit, Beschleunigung, Kraft und Hub mithilfe der verfügbaren Antriebsarten und Führungen optimiert und parametriert werden: Zahnriemen, Kugel-/Trapezspindel, Zahnstange & Ritzel, Linearmotor

Genauigkeit und Präzision

Endanwender und Konstrukteure können den Genauigkeitsgrad des Mehrachssystems durch die Wahl des geeigneten Antriebs bestimmen oder anpassen. Linearachsen mit Kugelgewindetrieb bieten eine Positioniergenauigkeit von 0,02 mm. In Fällen, in denen Wiederholgenauigkeiten von 0,2 mm akzeptabel sind, können Anwender Einsparungen erzielen, indem sie sich für einen Antrieb mit Zahnriemen oder eventuell mit Trapezspindeln entscheiden. Für einige Anwendungen kann eine pneumatische Lösung die beste Lösung sein.

Präzision ist der Schlüssel für High-End-Anwendungen wie Werkzeugmaschinen. Für Anwendungen, bei denen die Reichweite von fünf- und sechsachsigen Robotern begrenzt ist, sollte eine mehrachsige elektrische Antriebslösung mit Modulen in Betracht gezogen werden, die mit hochpräzisen Lagern ausgestattet sind.