415 minute read

PESOS COMPONENTES ESTIMADOS GERAIS

from CAT Electric Rope Shovel 395HR Escavadeira Di MINIRACAO MANUL DE MANUTINCAO E OPlERACAO -PDF DOWNLOA

CABOS MÓVEIS

Os cabos de elevação, escavação, retração e de movimentação da caçamba são impregnados com plástico para prolongar sua vida útil e para aumentar a vida das roldanas e tambores. Os cabos duplos de elevação estão conectados ao tambor central de elevação usando tirantes tipo virola de moitão para troca mais rápida dos cabos. Cada cabo passa por uma roldana da lança através de uma trava e retorna para a roldana do tambor de elevação. A configuração dos cabos duplos de elevação estabiliza a caçamba enquanto ela escava porque faz uma conexão com as outras bordas do corpo da caçamba.

Cabos Móveis – Disposição Geral

Cabos de escavação e de retração estão presos ao tambor de escavação e funcionam como um sistema integral. Quando os cabos de escavação estão tensionados em torno do tambor, os cabos de retração estão soltos.

BLOCO DE SELA

O bloco de descanso, posicionado entre as longarinas laterais da lança, pivotando em buchas de bronze-manganês em torno do eixo do mecanismo da lança, funciona como uma guia para o movimento longitudinal do braço da caçamba.

BRAÇO DA CAÇAMBA

Uma extremidade do braço de 0,86m (34") se conecta à caçamba. O cabo do avanço da lança se prende através de uma roldana à outra extremidade. Um mecanismo hidráulico ajustável de compensação, na extremidade próxima à caçamba, é usado para remover a folga do sistema de cabos do movimento de avanço/recolhimento. O braço da caçamba se move para dentro e para fora, dentro do bloco de descanso.

Um circuito elétrico com taxa de redução, ao longo dos cabos de escavação, absorve os impactos da carga escavada gerados quando a caçamba está escavando o banco.

CAÇAMBA

Normalmente a caçamba para uso geral é construída como estrutura soldada de chapas fundidas e placas de aço. O lábio da caçamba e a frente inferior são fabricados em aço liga fundido e tratados termicamente. O corpo da caçamba, a parte traseira, as partes superiores e as laterais e báscula de descarga da caçamba são feitos de chapa de aço. Adaptadores para dentes, tipo "Whistler", removíveis, e pontas de dentes substituíveis, se prendem à caçamba, para penetrar no material do talude.

A báscula de descarga da caçamba é articulada num lado (tubulão) ao corpo da caçamba e travada no outro lado (dentes de escavação). Um mecanismo de percurso da caçamba controla a liberação da barra de travamento, permitindo que a báscula de descarga da caçamba gire aberta. A trava mantém a báscula de descarga da caçamba fechada durante a escavação. Para choque com molas amortecem a ação giratória da báscula de descarga da caçamba.

Conjunto da Caçamba

TRAVAS

As travas prendem os cabos de elevação às bordas externas da caçamba permitindo movimentos para frente, para trás e laterais.

DIRECIONADOR DOS MOVIMENTOS DA CAÇAMBA

O direcionador de movimento da caçamba é um mecanismo de comando da báscula de descarga da caçamba ativado por cabo de aço e acionado por um motor elétrico com um mecanismo de redução montado na lança giratória próximo aos pés da lança.

Direcionador dos Movimentos da Caçamba – Disposição Geral

ESPECIFICAÇÕES TÍPICAS DA MÁQUINA

Esta especificação descreve as partes mecânicas principais de uma padrão da BUCYRUS INTERNATIONAL Inc. 395HR máquina controlada de Acutrol. A máquina é totalmente giratória, com esteiras montadas e equipada para operar com corrente elétrica alternada.

NOTA: Estas são especificações típicas da máquina.

PESOS

(Libras) (Quilogramas)

Peso de trabalho (sem caçamba) Caçamba (42 yd3, 32.1 m3)

2,542,000 1,153,032 120,000 54,431 Contra peso 520,000 235,868 Peso liquido, sem o contrapeso e a caçamba 1,902,000 862,733

COMPONENTES FRONTAIS

Lança giratória Polias da ponta da lança Diâmetro da polia Polias do eixo mestre Diâmetro da polia do eixo Diâmetro do tubulão Espessura da parede do tubulão Aço resistente ao impacto (soldado) Dois canais, temperadas a chama 96 pol 243.84 cm Dois canais, temperadas a chama 72 pol 182.88 cm

34 pol 86.36 cm

2.5 pol 6.35 cm

DADOS DOS CABOS

#Cabos Diâmetro Tipo Construção

Elevação Escavação 2 2 3/4 pol 69.88 mm duplo 1 2 1/2 pol 63.5 mm duplo

6x37 6x37 Retração 1 2 1/2 pol 63.5 mm duplo 6x37 Direção da caçamba 1 5/8 pol 15.9 mm simples 6x37 Suspensão da lança 4 3 1/4 pol 82,6 mm equalizado cabo estrutural

Dimensões e Faixas de Trabalho

Carga Útil da Caçamba (toneladas nominais) Capacidades da caçamba (faixa) Comprimento da lança Comprimento efetivo do braço da caçamba Comprimento total do braço da caçamba A:Despejando A Altura A1:Raio máximo que despeja a altura B:Raio máximo de despejar C:Altura máxima do corte D:Raio máximo do corte E:Raio do assoalho nivelado G:Altura da Folga nas Roldanas do Ponto de Lança H:Raio de Folga nas Roldanas da Ponta da Lança I: Raio de Folga na Estrutura Giratória J:Folga debaixo da estrutura até o solo K:Altura do chassis A L:Largura total da máquina M:Altura livre (ponto mais baixo do truque) N:Nível visual da cabine do operador

US Métrico

70 tons 63.5 tonnes 25-80 yd3 19.1-61.2 m3 64' 19.51m 35’10" 10.9 m 47’ 14.3m 32’11" 10.0 m 25’-11" 7.91 m 67’-2” 20.5 m 54’-11" 16.7 m 76’-5” 23.30 m 50’6” 15.40m 63’-11" 19.5 m 62’-6" 19.05 m 28’-5" 8.67 m 11’4” 3.54m 43’-8" 13.3 m 42’-8" 13.01 m 34" 0.86 m 28’-4" 8.64 m

PESOS COMPONENTES ESTIMADOS GERAIS

CUIDADO: Estes são somente pesos estimados. Entre em contato com o seu representante de serviço Internacional da Bucyrus para obter o peso exato dos componentes na sua máquina específica antes da montagem e içamento.

Equipamentos inferiores

Estrutura truque

Bucha do pino

Trilho inferior

Adaptador do freio de locomoção

Freio de locomoção

Cubo do freio de locomoção

Motor de locomoção

Ventilador do motor de locomoção

Proteção do motor de locomoção

Conjunto do anel do coletor (propila)

Esteiras

Elos da esteira

Conjunto de frame da esteira rolante

Redutor de locomoção

Rolete traseiro

Rolete traseiro eixo

Rolete traseiro eolamento

Rolete do take-up

Eixo, take-up

Colar, rolo, mais baixo

Roller hub cap, lower

Eixo de rolo, mais baixo

Bucha do rolo, mais baixo

Rolo, parte dianteira superior

Eixo de rolo, parte dianteira superior

Rolo superior

Eixo, rolo superior

Conjunto, pivô central

Luva, pivô central

Abaixe a porca, pivô central

Colar superior do pivô central

Conjunto de porcas do pivô central Quantidade Peso individual (Libras U.S.)

1 1 12 2 2 2 2 2 2 1 2 74 2 2 2 2 2 2 1 8 8 8 8 2 2 8 8 1 1 1 1 1 127,300 300 220 400 1,230 60 4,500 210 60 230 240,000 3,100 135,400 18,100 6,930 5,800 1,400 6,400 22,650 210 300 4,200 240 740 460 620 400 9,900 7,900 1,470 380 400

Quantidade Peso individual (Libras U.S.)

Equipamentos superiores

Frame revolvendo, soldagem 1 152,500

Perna frontal do chassis A 1 23,000

Perna traseira do chassis A 2 6,700

Conjunto duplo do winch, pé contínuo 1 3,600

Pino do pé da lança 2 600

Trilhos superiores 6 210

Redutor planetário de giro 2 10,600

Adaptador do freio de giro 2 270

Freio de giro 2 500

Motor de giro 2 3,600 2nd eixo intermediário de escavação 1 2,000 2nd engrenagem intermediária de escavação 1 2,640

Acoplamento do eixo do motor de escavação 1 150

Estrutura de escavação 1 11,500

Proteção do pinhão de escavação 1 300

Tampa do redutor de escavação 1 2,700

Proteção da engrenagem superior escavação 1 170

Proteção da engrenagem inferior de escavação 1 340

Tambor de escavação 1 12,800

Engrenagem do tambor de escavação 1 5,000 1st eixo intermediário de escavação 1 130 1st engrenagem intermediária de escavação 1 1,100

Freio de escavação 1 500

Adaptador de freio de escavação 1 270

Motor de escavação 1 4,000

Pivô de ar 1 150

Conjunto de anéis coletores 1 720

Redutor planetário de elevação 1 35,500

Pinhão de elevação 2 2,600

Tambor de elevação 1 54,700

Engrenagem do tambor de elevação 1 11,000

Estrutura de elevação - R H 1 8,900

Resfriador de óleo do mecanismo de elevação 2 1,750

Motor de elevação 1 15,000

Freio de elevação 1 1,750

Adaptador do freio de elevação 1 500

Cubo de freio de elevação 1 210

Conjunto eixos acoplamento - motor elevação 1 1,330

Proteção acoplamento do motor de elevação 1 300

Escadas de acesso 2 1,520

Conjunto de filtros da casa de máquina 2 1,350

Conjunto de filtros da sala de controle 1 7,500

Quantidade Peso individual (Libras U.S.)

Parte frontal

Lança (nua) 1 136,100

Conjunto do para choque da lança 4 30

Conjunto de polias da ponta da lança 2 6,800

Eixo da ponta da lança 2 1,040

Roldana da ponta da lança 2 4,750

Bloco de sela e acessórios de revestimento 1 15,600

Conjunto de eixo mestre 1 5,110

Cabos de escavação / retração 2 2,000

Cabos de elevação 1 par 10,000

Cabos de suspensão 4 4,500

Pêndulo equalizador - RH e LH 2 2,400

Braço soldado 1 16,900

Guia take-up de escavação 1 2,200

Coroa do sem fim take-up de escavação 1 610

Proteção da engrenagem do take-up 1 490

Tirante do take-up de escavação 1 4,520

Semi polia do sistema de escavação 1 1,920

Cilindro de retração do take-up 2 150

Guia de retração do take-up 1 500

Extensor da retração e batente 1 2,100

Roldana de escavação 2 2,600

Conjunto da caçamba (32yd) 1 118,200 Inclui:

Corpo da caçamba com revestimentos 1 80,700

Barra de trava 1 730

Alavanca da trava 1 400

Amortecedores 2 1,800

Braço esticador 2 760

Aro de reforço central 8 350

Aro de reforço lateral 4 770

Ponta dos dentes 9 290

Adaptador, dente 9 690

Capa de desgaste, dente 9 50

Travas 2 5,000

Polia do travas 2 620

Seção 2 Operação

Consulte sempre as informações de segurança na Seção 1 deste manual antes de dar início a qualquer procedimento de manutenção nesta máquina.

Índice

INFORMAÇÕES GERAIS ..............................................................................................................5 OPERAÇÃO PRÓXIMO A LINHAS DE ENERGIA ELÉTRICA...................................................5 CONTROLES DE OPMERAÇÃO ..................................................................................................7 Cabine do Operador .........................................................................................................7 CONTROLES OPERACIONAIS PRIMÁRIOS ..........................................................................8 Painéis de Controle do Operador, na Cabine ...................................................................8 CONTROLES NO CONSOLE ESQUERDO ......................................................................9 CHAVE MESTRA ESQUERDA.....................................................................................9 MOVIMENTAÇÃO DA CAÇAMBA.................................................................................9 SINAL SONORO ..........................................................................................................9 RADIO..........................................................................................................................9 FREIO DE ELEVAÇÃO ..............................................................................................10 FREIO DE ESCAVAÇÃO ............................................................................................10 FREIO DE GIRO ........................................................................................................10 FREIO DE LOCOMOÇÃO..........................................................................................10 Console Esquerdo de Comando .....................................................................................10 PAINEL DE CONTROLE CLIMÁTICO........................................................................10 INTERRUPTOR DO LIMPADOR DE PÁRA-BRISA....................................................10 INTERRUPTOR DO LAVADOR DE PÁRA-BRISA......................................................10 CONTROLES NO CONSOLE DIREITO ..........................................................................11 CHAVE MESTRA DIREITA .........................................................................................11 BOTÃO DE PARADA DE EMERGÊNCIA ...................................................................12 BOTÃO DE RESET (REARME) DOS CONTROLES.................................................12 Console Direito de Comando..........................................................................................12 CHAVE SELETORA ESCAVAÇÃO / LOCOMOÇÃO.........................................................13 BOTÃO DE PARADA DE EMERGÊNCIA ...................................................................13 BOTÃO DE DESLIGAMENTO DE ENERGIA.............................................................14 BOTÃO DE FIXAÇÃO DA CONTINUIDADE DE ATERRAMENTO.............................14 TELEFONE................................................................................................................14 ASSENTO DO OPERADOR ........................................................................................................15 Assento do Operador - Vista Frontal..............................................................................15 DISPLAY DO OPERADOR ..........................................................................................................17 Painel do Operador.........................................................................................................17 AREA DE EXPOSIÇÃO E INDICADORES..............................................................................18

TELAS DE APRESENTAÇÃO................................................................................................18 Tela Inicial ......................................................................................................................18 Tela de Idiomas ..............................................................................................................19 Tela dos Ícones.............................................................................................................19 Alarmes Ativos ...............................................................................................................20 Novos Alarmes ...............................................................................................................20 Ajuda Para Alarmes ........................................................................................................21 Passagem de Cabo / Aperto do Pino Central .................................................................22 Ajuda Passagem de Cabo / Aperto do Pino Central.......................................................23 Limites Para Calibração .................................................................................................23 Ajuda dos Limites Para Calibração ................................................................................24 Tela Quantidade de Falhas / Horas de Operação ..........................................................25 Tela do menu PLC..........................................................................................................25 Tela Típica de Temperatura Nos Mancais ......................................................................26 Tela do Operador ............................................................................................................26 CONTROLES AUXILIARES .........................................................................................................27 CONSOLE DE PARTIDA REMOTA........................................................................................27 DISJUNTORES DA ILUMINAÇÃO DA CASA DE MÁQUINAS ................................................28 INTERRUPTOR DE TRANSFERÊNCIA DA ILUMINAÇÃO ....................................................29 PAINEL DE CONTROLE DE LUBRIFICAÇÃO .......................................................................29 LIMPADORES DE PÁRA-BRISA ............................................................................................30 LAVADOR DO PÁRA-BRISA ..................................................................................................30 VERIFICAÇÕES ANTES DA PARTIDA.........................................................................................31 INSPEÇÃO A PÉ EM TORNO DA MÁQUINA NO NÍVEL DO SOLO.......................................31 INSPEÇÃO A BORDO ...........................................................................................................32 PARTIDA, OPERAÇÃO E DESLIGAMENTO...............................................................................34 PARTIDA DA MÁQUINA .........................................................................................................34 Partida Posições do Controle.........................................................................................34 RELIGAMENTO APÓS UMA FALHA ELÉTRICA ....................................................................36 OPERAÇÃO ..........................................................................................................................37 MOVIMENTOS DA MÁQUINA................................................................................................38 HOIST MOTION ..............................................................................................................38 CROWD MOTION ...........................................................................................................39 MOVIMENTO DE LOCOMOÇÃO ....................................................................................40 Locomoção - Reto Avante / Reverso..............................................................................40 MOVIMENTO DE GIRO ...................................................................................................41 MOVIMENTO CORRETO DE GIRO................................................................................42 DIREÇÃO ........................................................................................................................43 CURVAS COM CONTRA ROTAÇÃO...............................................................................45 POSICIONANDO A MÁQUINA .....................................................................................................46 MÉTODO BACK-UP ..............................................................................................................46 METHODO DRIVE-BY...........................................................................................................47 INÍCIO DO CICLO DE ESCAVAÇÃO ................................................................................48

Force o Lábio da Caçamba Contra o Banco ..................................................................48 Variações na Penetração da Caçamba ..........................................................................49 Escavar Com a Caçamba Atrás da Ponta da Lança......................................................50 ATACANDO O BANCO ....................................................................................................50 Faça Uso Efetivo da Força de Elevação ........................................................................50 A Força de Elevação se Opõe á Força de Escavação ...................................................50 LIMITAÇOES DE INCLINAÇÃO DAS RAMPAS ................................................................52 Rampa vs. Gráus ...........................................................................................................52 Limites de Rampa Para Operações e Capotamento ......................................................53 MATERIAL ESCAVADO..........................................................................................................53 VERIFICAÇÕES DURANTE A OPERAÇÃO ...........................................................................54 DICAS DE OPERAÇÃO .........................................................................................................55 PARANDO A MÁQUINA..........................................................................................................56 DESLIGAMENTO DA MÁQUINA............................................................................................56

Seção 2 Operação

INFORMAÇÕES GERAIS

Esta seção do manual vai ajudar na operação desta máquina. Ela fornece ao operador a localização e definição dos controles, instruções para a operação da máquina e algumas técnicas para manobra. Através desta seção e do restante do manual, o uso de termos "ESQUERDA, DIREITA, FRENTE e TRASEIRA" referem-se á localização na máquina vistas pelo operador sentado no assento dentro da cabine.

A operação segura da máquina minimiza atrasos de produção e danos onerosos ao equipamento. Estude cuidadosamente e siga todos os procedimentos recomendados neste manual. Diretrizes de segurança para evitar acidentes foram previstas para proteger todo o pessoal trabalhando na mina. A segurança geral depende da utilização de bom senso e atenção por toda a equipe da mina. Referir-se à seção 1 deste manual sobre precauções específicas de segurança.

OPERAÇÃO PRÓXIMO A LINHAS DE ENERGIA ELÉTRICA

PERIGO: ALTA TENSÃO! As recomendações seguintes devem ser seguidas em qualquer operação perto de linhas de transmissão ou de distribuição de energia elétrica.

Trabalhar nas proximidades de linhas de energia elétrica é muito perigoso e precauções especiais devem ser tomadas. Para os propósitos deste manual consideramos a máquina completa ou a sua carga trabalhando em qualquer posição, que possa estar dentro da distância mínima especificada por normas locais, estaduais ou federais.

Práticas seguras de operação requerem que você mantenha o máximo de distância possível das linhas elétricas e nunca viole a distância mínima recomendada.

Antes de trabalhar nas proximidades de linhas de energia elétrica, siga sempre as seguintes recomendações:

• Sempre contate os proprietários das linhas de energia elétrica ou a concessionária de energia elétrica mais próxima antes de iniciar o trabalho.

• Você e o representante da concessionária de energia elétrica devem juntos determinar quais precauções específicas precisam ser tomadas para garantir a segurança.

• É de responsabilidade do usuário e da concessionária de energia elétrica ver quais precauções necessitam ser tomadas.

• Considere todas as linhas como linhas de energia elétrica e as linhas de energia elétrica como ligadas, mesmo que seja sabido que a energia foi desligada e que a linha esteja visivelmente aterrada.

• Torne mais lento o ciclo de operação. O tempo de reação pode ser excessivamente lento e as distâncias podem ser mal estimadas.

• Advirta todo o pessoal para manter distância segura da máquina durante todo o tempo.

• Use uma pessoa para sinalizar orientando a máquina em locais apertados. A única responsabilidade da pessoa sinalizadora é observar a aproximação da máquina de linhas energizadas. A pessoa sinalizadora precisa estar em comunicação direta com o operador e o operador precisa prestar muita atenção aos sinais.

PERIGO: ALTA TENSÃO! Mortes ou ferimentos podem ocorrer, se qualquer componente da escavadeira se aproximar da distância mínima de uma linha energizada, especificada por normas locais, estaduais ou federais.

CONTROLES DE OPMERAÇÃO

O operador deve estar familiarizado com máquina e operação dos controles antes de operar a máquina.

Os controles de operação são agrupados em controles primários e secundários, dependendo da sua localização. Os controles primários são aqueles localizados na cabine do operador e os controles secundários aqueles localizados na casa de máquinas.

Cabine do Operador

Nas descrições sobre controles de operação o operador deve ser familiarizar com a localização e funcionamento de cada controle. Os termos: esquerdo, direito, avante ou reverso indicam direções relativas quando o operador assentado na cabine, olhando para a frente, com a lança estendendo para frente das esteiras.

CONTROLES OPERACIONAIS PRIMÁRIOS

Painéis de Controle do Operador, na Cabine

CONTROLES NO CONSOLE ESQUERDO

CHAVE MESTRA ESQUERDA

O Manche Esquerdo funciona, na configuração padrão, como comutador mestre para avanço/ buzina/esvaziamento da caçamba/propulsão. É o manípulo vertical montado no console do lado esquerdo do assento do operador. A chave retorna por mola á sua posição neutra quando liberada.

Durante a operação normal, empurrar a alavanca para frente irá distender o tubulão para escavar o banco. Puxando a alavanca para trás irá retrair o tubulão e a caçamba em direção á máquina. A posição neutra entre as funções de escavação e retração, é definida por um ressalto que é facilmente percebido. A velocidade de movimentação do tubulão é controlada variando a distância que a alavanca é movida a partir da posição neutra (central). A alavanca totalmente para frente ou para trás proporciona velocidade máxima para o tubulão. A movimentação da alavanca para a posição neutra irá provocar uma ação de frenagem, reduzindo a velocidade de escavação ou de retração do tubulão. A reversão da posição da alavanca irá parar o movimento em execução e, se a alavanca for mantida nessa nova posição, isso irá mudar o sentido do movimento.

Com a chave de transferência de locomoção na posição PROPEL, empurrar a chave direcional para frente irá liberar a locomoção da máquina pela esteira esquerda para frente. Puxar a chave direcional para trás inverterá o sentido de locomoção da máquina para trás. O movimento de elevação é bloqueado eletricamente quando a máquina esta no modo de locomoção.

Consultar a CONFIGURAÇÃO DO MANCHE, nesta seção do manual, para ver as configurações padrão e alternativas para os Manches Direito e Esquerdo.

MOVIMENTAÇÃO DA CAÇAMBA

O esvaziamento da caçamba é parte da função do manche de avanço na configuração padrão. Mover a chave direcional para a direita vai ativar o mecanismo de movimentação da caçamba liberando a presilha da báscula de descarga da caçamba. A movimentação da caçamba é uma operação que está operacional durante todo o movimento de escavação.

SINAL SONORO

Movimentar o Manche Esquerdo (na configuração padrão) para a esquerda irá ativar a buzina de sinalização. O sinal sonoro é uma operação que está operacional durante todo o movimento de escavação.

RADIO

O rádio fornecido com a sua máquina é um rádio AM/FM Estéreo com a capacidade incorporada de tocar fitas cassete. Este é um exemplar de equipamento de som de alta qualidade que irá funcionar por um longo período.

FREIO DE ELEVAÇÃO

Uma chave seletora é usada para acionar ou liberar o freio de elevação.

FREIO DE ESCAVAÇÃO

Uma chave é usada para acionar ou liberar o freio de escavação.

FREIO DE GIRO

Uma chave é usada para acionar ou liberar o freio de giro.

FREIO DE LOCOMOÇÃO

Uma chave é usada para acionar ou liberar o freio de locomoção.

Console Esquerdo de Comando

PAINEL DE CONTROLE CLIMÁTICO

O Painel de Controle Climático contém um controle de reostato na porção superior do painel, o qual é usado para adequar a temperatura do ar levado à cabine do operador, dentro do modo de operação selecionado. Há um interruptor de Modo para se definir o modo básico de operação da unidade de ar condicionado/ aquecedor instalada no teto. O interruptor de velocidade do ventilador controla o volume de ar deslocado pela unidade.

INTERRUPTOR DO LIMPADOR DE PÁRA-BRISA

O interruptor do limpador de pára-brisa está situado no console de monitoramento do Visor do Operador, à esquerda do console esquerdo do operador. O mesmo controla a velocidade dos limpadores e também aciona e desliga os mesmos.

INTERRUPTOR DO LAVADOR DE PÁRA-BRISA

O interruptor do lavador de pára-brisa está situado junto ao interruptor do limpador de pára-brisa, no console de monitoramento do Visor do Operador. O mesmo controla a alimentação do reservatório do lavador, que alimenta os lavadores.

CONTROLES NO CONSOLE DIREITO

CHAVE MESTRA DIREITA

O Joystick da direita controla a elevação da caçamba/giro e locomoção. É um joystick montado no console direito do assento do operador. O joystick é usado para controlar a elevação da caçamba, giro e movimentos da esteira da direita da máquina. A posição da chave de transferência de deslocamento irá determinar se este joystick controla o movimento de elevação da caçamba ou o movimento da esteira.

Com o interruptor de transferência de propulsão na posição de escavação, e durante a operação normal, movimentar o manche para a frente fará descer a caçamba. Puxar a chave direcional para trás fará a caçamba se elevar. A posição neutra, entre as funções de elevação e abaixamento é definida por um ressalto facilmente percebido. A velocidade do movimento da caçamba é controlada variando a distância percorrida pela chave direcional a partir da posição neutra (central). A posição totalmente para frente ou para trás libera a velocidade máxima da caçamba. A movimentação da chave direcional para a posição neutra irá provocar uma ação de frenagem da caçamba, reduzindo a velocidade do movimento de elevação ou de abaixamento. A reversão da posição da chave direcional pára o movimento e, se a chave direcional for mantida nesta posição, mudará o sentido do movimento.

NOTA: Quando o joystick da direita é usado no modo elevar/arriar, é uma chave com retorno acionado por mola. Isto significa que ela retornará para a posição de neutro quando é solta. Mover a chave direcional para a esquerda, a partir da posição neutra, mudará a rotação da máquina para a esquerda. Mover a chave direcional para a direita provocará a rotação da máquina para a direita. O movimento de giro é uma operação que está operacional durante todo o movimento de elevação e abaixamento da caçamba. A taxa de aceleração de giro é controlada variando a distância em que a chave direcional é movida, a partir da posição neutra. Mover a chave direcional para a posição neutra não irá parar o movimento de giro, e permitirá que a máquina gire livremente. Para parar ou mudar a direção, a chave direcional de controle deve ser movida para além do ponto neutro, na direção oposta. A taxa de desaceleração é controlada pela variação da distância em que a chave direcional é movida a partir da posição neutra na direção oposta. Consultar a CONFIGURAÇÃO DO MANCHE, nesta seção do manual, para ver as configurações alternativas dos Manches Direito e Esquerdo. Com a chave de transferência de locomoção na posição PROPEL, empurrar a chave direcional para frente irá liberar a locomoção da máquina pela esteira direita para frente. Puxar a chave direcional para trás inverterá o sentido de locomoção da máquina para trás. O movimento de elevação é bloqueado eletricamente quando a máquina esta no modo de locomoção. NOTA: Quando a CHAVE DIRECIONAL é usada no modo de giro, a chave é uma chave liberada por mola, o que significa que quando livre, ela retornará para a posição neutra.

BOTÃO DE PARADA DE EMERGÊNCIA

O botão de parada de emergência está posicionado no console do lado direito. É usado para interromper a alimentação de energia dos movimentos da máquina após estes movimentos terem sido parados da forma normal.

O pressionamento deste botão, durante o funcionamento da máquina, irá causar a frenagem elétrica automática total de todos os mecanismos e assim que a velocidade atingir menos de 5% da velocidade nominal, irá acionar todos os freios mecânicos. Caso os mecanismos já estejam parados, os freios serão acionados e a alimentação será removida imediatamente. Há um interruptor semelhante, situado no painel anterior da cabine de controle do PLC, que poderá ser usado durante os testes da máquina.

PERIGO: O OPERADOR NUNCA DEVE DEIXAR O ASSENTO DO OPERADOR ANTES DE PRESSIONAR O BOTÃO DE PARADA DOS CONTROLES. Acionar apenas os freios mecânicos através dos interruptores individuais não é salvaguarda suficiente para impedir dano à máquina ou risco pessoal.

BOTÃO DE RESET (REARME) DOS CONTROLES

CUIDADO:Este não é um sistema automático de rearme. Todos os controles precisam estar na posição neutra antes que o botão de rearme dos controles seja acionado.

Console Direito de Comando

O botão de rearme dos controles está localizado no console do lado direito do operador. O botão de rearme restabelece a energia a todos os movimentos se os freios estiverem na posição liberado e não existirem falhas adicionais. O botão é inoperante até que o controle de partida de energia principal tenha sido ativado.

Se uma falha de controle ocorre e interrompe um movimento, todos os movimentos irão ser automaticamente interrompidos juntos. Se a falha for reparada, o movimento pode ser reativado pressionando esse botão. Se a falha não for restaurada, os movimentos sem falhas podem ser restaurados pressionando esse botão, a fim de permitir que esses movimentos se reposicionem.

CHAVE SELETORA ESCAVAÇÃO / LOCOMOÇÃO

O comando de transferência de locomoção é uma chave de duas posições, montada no console do lado direito do operador. A chave é usada para ativar os circuitos de locomoção ou escavação. Quando um circuito está ativado o outro está bloqueado. O modo corrente de operação será indicado na tela do operador.

IMPORTANTE: •ENQUANTO ESTIVER NO MODO DE ESCAVAÇÃO (DIG) O CONTROLE DE LOCOMOÇÃO ESTARÁ DESATIVADO. •ENQUANTO ESTIVER NO MODO DE LOCOMOÇÃO (PROPEL) O CONTROLE ESCAVAÇÃO ESTARÁ DESATIVADO.

O procedimento recomendado para transferência do modo de escavação para locomoção é posicionar todos os movimentos para uma parada controlada pelo operador. Então deve ser acionado o botão de controle de parada. Posicione a chave de freio de elevação em "aplicado" e gire a chave de transferência de locomoção da posição escavar ("DIG") para locomoção ("PROPEL"). Quando as luzes indicativas na tela do monitor indicar que a transferência está completa, gire a chave do freio de locomoção para liberado e pressione o botão de desativado.

BOTÃO DE PARADA DE EMERGÊNCIA

O botão de parada de emergência está posicionado no console do lado direito. É usado para interromper a alimentação de energia dos movimentos da máquina após estes movimentos terem sido parados da forma normal. O segundo propósito desse botão é parar a máquina sob condições operacionais de emergência. O acionamento desse botão irá acarretar a frenagem elétrica e mecânica imediata, simultaneamente. Por causa disso, esse botão deve ser usado somente se o operador pretende parar da forma mais severa todos os movimentos. Se a máquina estiver em movimento, a energia elétrica do sistema geral permanecerá nos movimentos durante alguns segundos para acionar o freio elétrico. Se a máquina estiver em movimento ou parada, esse botão irá energizar o barramento DC com aproximadamente zero volts rapidamente após o tempo de retardo.

CUIDADO:PRESSIONAR O BOTÃO QUANDO QUALQUER ACIONAMENTO ESTIVER EM MOVIMENTO PODERÁ RESULTAR EM DANOS A COMPONENTES.

Um segundo botão, que também realiza as funções acima descritas, situa-se no console de partida remota, rotulado como "machine stop" (parar máquina)

BOTÃO DE DESLIGAMENTO DE ENERGIA

O botão de desligamento da energia elétrica está localizado no console do lado direito do operador. É usado somente para cortar imediatamente a energia elétrica dos acionamentos em caso de uma emergência elétrica envolvendo falhas de componentes ou incêndio.

CUIDADO:O ACIONAMENTO DO BOTÃO DE DESLIGAMENTO DE ENERGIA ELÉTRICA PRINCIPAL COM O EQUIPAMENTO EM MOVIMENTO IRÁ ACIONAR OS FREIOS MECÂNICOS E CORTAR A ALTA TENSÃO QUE ALIMENTA A MÁQUINA. ESSA AÇÃO PODE CAUSAR DANOS AOS COMPONENTES. Isso também resultará na inabilitação de abaixar a voltagem da alimentação do barramento DC para um valor baixo. A tensão irá cair lentamente, demorando alguns minutos.

BOTÃO DE FIXAÇÃO DA CONTINUIDADE DE ATERRAMENTO

Este botão é usado para desligar o disjuntor que alimenta a energia elétrica para a máquina. Quando a máquina estiver operando, este botão deve ser usado somente para desligar a máquina quando o corte de energia elétrica for requerido.

TELEFONE

Há um telefone situado na parte posterior do console direito de controle. O mesmo se conecta a outras estações telefônicas espalhadas pela máquina.

ASSENTO DO OPERADOR

Assento do Operador - Vista Frontal

O assento do operador foi escolhido para proporcionar ao operador o máximo de conforto, combinado com o fácil acesso aos controles, de modo a aumentar a produtividade. O assento possui vários ajustes permitindo que o mesmo seja regulado de acordo com as necessidades individuais de cada operador.

Ajuste de Peso

O assento deve ser regulado para o peso do operador puxando-se a alavanca de acionamento do regulador automático de peso e altura enquanto o operador estiver no assento e a máquina estiver estacionária.

Ajuste de Altura

A altura do assento é regulada pneumaticamente puxando-se ou empurrando-se a alavanca de ajuste conforme necessário para se obter a posição desejada. NÃO OPERE o compressor por mais de um minuto ininterruptamente.

Ajuste do Ângulo da Almofada do Assento

O ângulo da almofada do assento pode ser ajustado separadamente, por trás. Levante a manivela e exerça pressão na direção desejada, estando assentado. Libere a manivela quando for atingida a posição desejada.

Ajuste da Profundidade do Assento

A profundidade da parte inferior do assento pode ser ajustada separadamente. Levante a manivela e deslize a parte inferior do assento para frente ou para trás. Solte a manivela quando for atingida a posição desejada.

Ajuste dos Descansos de Braços

Os descansos de braços do assento podem ser ajustados para satisfazer as necessidades individuais de cada operador ou dobrados e guardados.

Para ajustar a altura dos descansos de braços, afrouxe os botões de fricção manuais, do lado externo do descanso de braço, permitindo que o mesmo gire. Desloque o descanso de braço para qualquer posição desejada, dentro do curso do mesmo, e reaperte quando desejado.

Para erguer os descansos de braços, levante pela frente e ajuste os mesmos para a posição vertical.

Ajuste do Apóia-Cabeça

O descanso para cabeça pode ser facilmente ajustado, levantando-se ou inclinando-se o mesmo até se atingir a posição desejada.

Suporte Lombar

A curvatura do encosto pode ser ajustada pneumaticamente, pressionando-se os botões na parte anterior esquerda inferior do mesmo.

Ajuste do Encosto

Ajusta-se o encosto levantando-se a alavanca e então soltando-se a mesma, uma vez obtida a posição desejada.

DISPLAY DO OPERADOR

Usa-se um Painel do operador, baseado em um PC, para proporcionar ao operador uma interface com a máquina e com as áreas funcionais da mesma. Através deste painel informativo o operador poderá entrar com comandos que afetam a operação da máquina, monitorar os sistemas e realizar ajustes no sistema. Através deste painel o operador receberá dados pertinentes sobre falhas para identificar problemas em potencial e prevenir danos à máquina.

Painel do Operador

O painel é instalado em um braço móvel que se projeta a partir de um pedestal no lado direito do operador. O braço permite que operadores distintos posicionem a tela em qualquer posição desejada. A tela do monitor pode ser girada em torno dos eixos horizontal e vertical.

AREA DE EXPOSIÇÃO E INDICADORES

A área de exposição da tela do monitor é uma ampla área no centro da tela. Esta área é "sensível ao toque". Toda informação será apresentada nesta área tanto em formato texto como por ícones. Os botões ou ícones que aparecem na tela reagirão ao toque na área apropriada do ícone.

Estes ícones e botões irão interagir ativando a tela, ativando interruptores ou exibindo informações relativas ao ícone.

Todos os controles da máquina podem ser encontrados na tela sensível ao toque do Painel do Painel do operador ou nos Consoles de Controle no assento do operador.

TELAS DE APRESENTAÇÃO

A tela inicial aparece quando a máquina é inicializada.

Tela Inicial

A informação fornecida na área central da tela é específica da máquina.

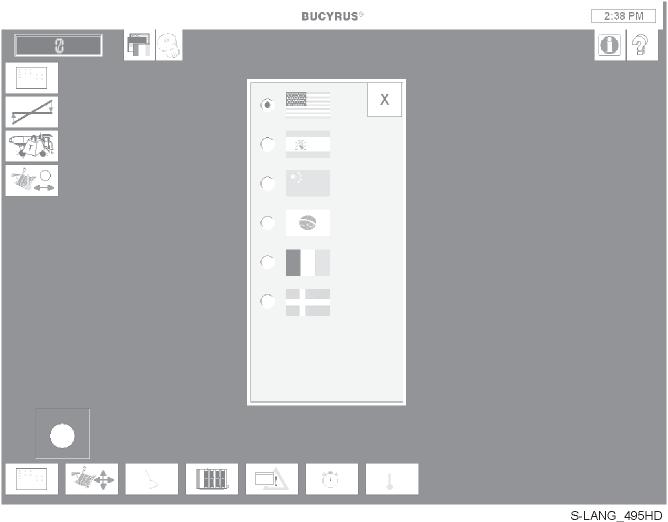

Tela de Idiomas

Esta tela permite que seja redefinido o idioma usado nas telas.

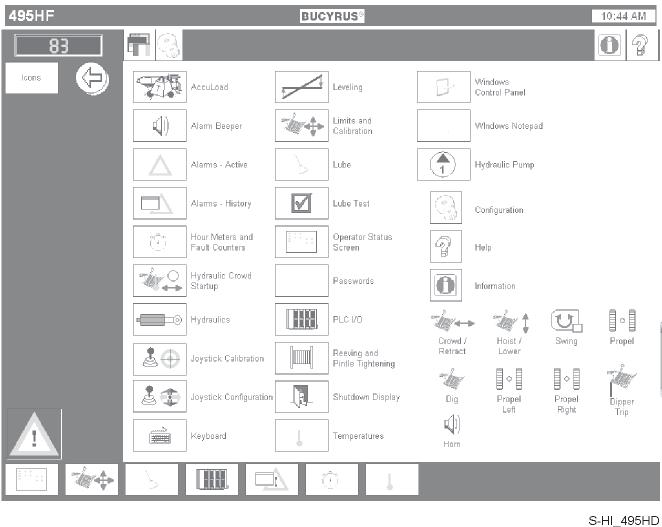

Tela dos Ícones

Esta tela exibe os ícones usados em todas as telas do sistema.

Alarmes Ativos A tela do alarme ativo traz uma lista com todos os alarmes ativos e falhas que começaram na máquina e não foram RESET (reiniciadas). Uma vez que um alarme ou falha foi mostrado, estas mensagens continuarão visíveis e NÃO SERÃO removidas da tela até que ela tenha sido RESETada.

Novos Alarmes Na ocorrência de um novo alarme, o mesmo aparece em uma janela separada, no topo de qualquer tela. O alarme será removido quando não houver alarmes ativos, quando o usuário for a alguma das outras telas de alarme ou pressionar o X próximo à linha.

NOTA: É importante lembrar que as mensagens que aparecerão na tela são de alarmes não mais ativos. Todas as mensagens aparecerão após o último reconhecimento.

Ajuda Para Alarmes

A tela de ajuda pode ser acessada a qualquer momento. Esta tela traz informações esclarecedoras relacionadas ao sistema de alarme da máquina.

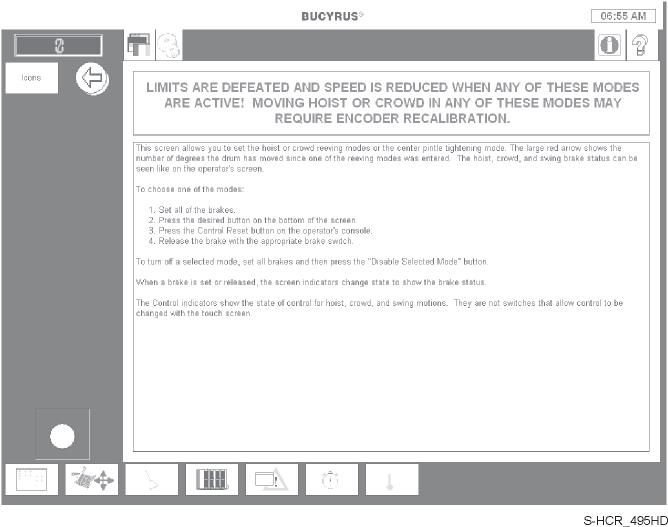

Passagem de Cabo / Aperto do Pino Central

A tela de passagem de cabo / aperto do pino central é selecionada para se fazer ajustes no pino central ou para trocar qualquer dos principais cabos de aço da máquina. Esta tela estará ativa quando estiver no modo de aperto do pino central. Se a troca de cabos é desejada, uma seleção deve ser feita nos botões da parte inferior esquerda do monitor.

NOTA: Antes de acionar os diferentes modos de operação, o botão do modo "desabilitado" deve ser pressionado.

Chaves para a ativação / liberação dos freios de elevação, escavação e giro estão previstas, juntamente com os indicadores de situação mostrados abaixo das chaves de frenagem. As telas ajudam no correto posicionamento dos cabos nos tambores e permite pleno controle dos movimentos do tambor.

Ajuda Passagem de Cabo / Aperto do Pino Central Esta tela traz informações claras sobre a fixação dos cabos e ajustes no pino central.

Limites Para Calibração

A tela de calibração pode ser usada para ajustar os diversos limites exigidos para controlar os movimentos da máquina. Nesta tela as chaves para os freios de elevação, carregamento e giro podem ser encontradas, juntamente com o "status" dos indicadores de cada um.

Ajuda dos Limites Para Calibração

Esta tela traz informações esclarecedoras sobre o processo de calibração.

Tela Quantidade de Falhas / Horas de Operação

A tela quantidade de falhas / horas de operação dá ao operador informações sobre a quantidade de faltas que ocorreram desde o último RESET. Ela também fornece o total de horas de operação.

Tela do menu PLC

Essa tela ativa outras telas que serão usadas para monitorar vários racks dentro dos gabinetes do PLC (CONTROLADOR LÓGICO PROGRAMÁVEL).

Tela Típica de Temperatura Nos Mancais

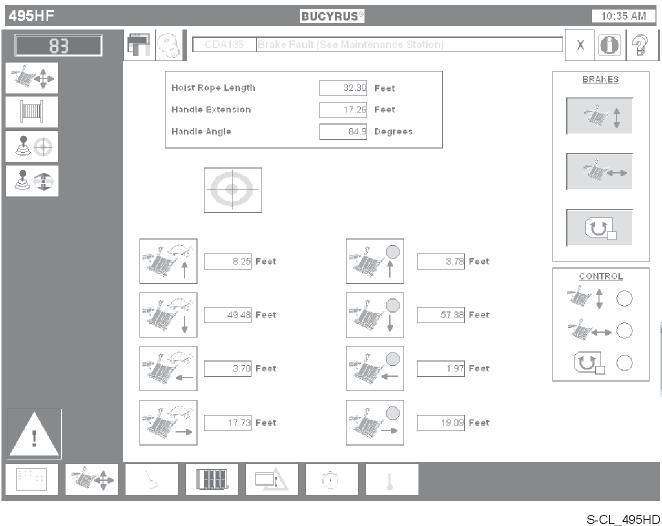

Tela do Operador

A tela do operador é a ferramenta operacional primária a ser vista pelo operador da máquina durante o uso diário do equipamento. Os controles disponíveis nesta tela oferecerão ao operador as informações necessárias para visualizar "de relance" o status dos itens requeridos para a escavação e efetuar ajustes nos controles.

CONTROLES AUXILIARES

CONSOLE DE PARTIDA REMOTA

O painel de partida remota está situado no lado direito da máquina, logo na entrada da casa de máquinas. O painel contém os seguintes interruptores e luzes indicadoras, usados para se dar a partida inicial na máquina:

Luz de Seqüência de Fases

A luz indicadora verde, quando acesa, indica que a seqüência de fases da alimentação está correta. Se a luz estiver APAGADA, solicite ao pessoal da manutenção elétrica a mudança da seqüência de fases do cabo de alimentação.

Luz de Temperatura dos Compartimentos de Acionamento

Esta luz indicadora verde, quando acesa, indica que os compartimentos dos circuitos de acionamento elétrico estão na temperatura correta. Temperaturas muito altas ou muito baixas não permitirão a partida da máquina.

Luz de Energização do PLC

Esta luz indicadora verde, quando acesa, indica que o PLC e o controle do acionamento estão energizados. Esta luz deve se acender aproximadamente 20 segundos após dada a partida no conjunto motor-gerador da UPS.

Luz de Sistema Pronto

Esta luz indicadora verde, quando acesa, indica que o sistema está pronto para ser ativado. Quando o botão de operação do sistema for pressionado e o sistema for ativado com êxito, esta luz se apagará.

Luz de Falta no Terra Auxiliar

Esta luz indicadora verde, quando acesa, indica que não há nenhuma falta no terra auxiliar da alimentação. Se a luz estiver APAGADA, alerte um eletricista assim que possível.

Luz de Seqüência Incompleta

Esta luz indicadora vermelha, quando acesa, indica que a seqüência de partida automática não foi concluída em um período de tempo pré-definido. Solicite a um eletricista que o mesmo localize e solucione o problema com a seqüência. Se esta luz indicadora não se acender, a seqüência de partida estará progredindo corretamente e a partida da máquina pode continuar.

Botão de Operação do Sistema

Este botão irá energizar o sistema de acionamento quando pressionado, caso a luz de sistema pronto esteja acesa.

Botões de Partida/Parada do Compressor de Ar

Os botões de partida e parada do compressor de ar são usados para controlar o compressor de ar auxiliar. O botão de parada é usado apenas para a desativação completa da máquina ou ao se realizar a manutenção do compressor de ar.

DISJUNTORES DA ILUMINAÇÃO DA CASA DE MÁQUINAS

Os disjuntores da iluminação da casa de máquinas estão situados na parede direita da casa de máquinas, junto ao console de partida remota. Há um disjuntor principal, situado no compartimento de controle auxiliar. Os disjuntores protegem as lâmpadas contra sobrecorrente.

INTERRUPTOR DE TRANSFERÊNCIA DA ILUMINAÇÃO

O interruptor de transferência da iluminação está situado na parede direita da casa de máquinas, próximo ao centro de controle de iluminação. Este interruptor é usado para transferir a alimentação da iluminação de uma fonte na máquina para uma fonte externa.

PAINEL DE CONTROLE DE LUBRIFICAÇÃO

Na fila superior desse painel existe um grupo de luzes indicadoras. A luz vermelha indica que o sistema tem uma falha e a luz verde indica que a energia elétrica para o sistema é fornecida para cada sistema independente de lubrificação (A, B e C). Chaves com isolamento são usadas para fornecer energia elétrica a cada sistema e para isolar cada sistema da energia elétrica. Essas chaves também são usadas para reset das falhas de lubrificação. Essas chaves estão normalmente ligadas (ON). Botões para lubrificação manual também estão previstos.

LIMPADORES DE PÁRA-BRISA

Há dois limpadores de pára-brisa, operados eletricamente, na janela anterior da cabine: um para a porção inferior da janela e outro para a porção superior da mesma.

Verifique as palhetas para assegurar que as mesmas percorrem livremente a janela, sem encostar na moldura da mesma. Reposicione o braço pantógrafo no eixo do motor do limpador, caso necessário, para impedir o contato das palhetas com a moldura da janela. Verifique freqüentemente a condição das palhetas e substitua-as em caso de dano.

LAVADOR DO PÁRA-BRISA

Uma unidade lavadora de pára-brisa, operada eletricamente, opcional, borrifa um agente limpador no pára-brisa, através de um bico pulverizador, quando ativado. Quando operado em climas quentes, pode-se usar água como agente. Em áreas onde ocorrem temperaturas abaixo de zero, recomenda-se um solvente limpador de pára-brisa com características anticongelantes.

VERIFICAÇÕES ANTES DA PARTIDA

Antes de dar partida na escavadeira, inspecione a máquina, para assegurar que ela está pronta para ser colocada em operação. Falhas na execução desta rotina podem resultar em perda desnecessária de tempo. Por exemplo: um vazamento de óleo não percebido pode resultar em um redutor seco, que pode levar eventualmente ao desgaste excessivo ou mesmo perda total das engrenagens, travamento dos rolamentos e outros problemas mecânicos. Fios partidos nos cabos de aço da elevação, escavação e retração, se não detectados, podem resultar em acidentes pelo manuseio ou sérios danos à máquina ou a unidades de transporte. Uns poucos minutos gastos inspecionando a máquina sempre resultam em considerável economia de tempo e eficiência da máquina. A seção 4 deste manual contém listas de verificação reproduzíveis para efetuar registros e assegurar que padrões adequados de manutenção estejam sendo aplicados.

INSPEÇÃO A PÉ EM TORNO DA MÁQUINA NO NÍVEL DO SOLO

Verifique diariamente as seguintes áreas durante a inspeção geral em torno do equipamento:

1. Verifique a ocorrência de sinais de vazamento de óleo, inspecionando as áreas debaixo e em volta das esteiras. Se gotas avulsas forem encontradas, o vazamento é mínimo. Determine o local do vazamento, e anote-o na Folha de Inspeção. Se a formação de uma poça for observada, determine a fonte e tome uma ação corretiva imediatamente. Verifique se há itens de fixação frouxos, uma gaxeta defeituosa, ou uma combinação de ambos, ou ainda um problema semelhante que possa estar originando o defeito. Reaperte os itens de fixação soltos e troque as gaxetas defeituosas.

2. Inspecione as esteiras, verificando a existência de elos quebrados ou pinos de trava, relaxamento excessivo das esteiras, sapatas quebradas, ou outros problemas. Verifique o nível de óleo nos redutores planetários de locomoção. Reabasteça se necessário.

3. Inspecione a mesa de giro e as proteções dos pinhões, verificando a existência de pedras, sujeira e outros detritos que poderão interferir na operação da escavadeira. Inspecione os dentes da cremalheira de giro e os roletes, verificando a correta existência de filme lubrificante.

PERIGO: ALTA TENSÃO! O CABO DE ALIMENTAÇÃO DA MÁQUINA TRANSPORTA ENERGIA ELÉTRICA DE VOLTAGEM LETAL. Manuseie o cabo de forma aprovada com luvas de borracha e ganchos ou alicates isolados.

4. Inspecione visualmente o cabo de alimentação, verificando a existência de cortes, desgaste acentuado ou outros danos.

5. Verifique se o exterior da casa de máquinas está danificado ou com alguma evidência de goteiras.

6. Inspecione o mecanismo de movimentação da caçamba, cabo, barra de trava e peças associadas quanto a danos, ajuste ou desgaste.

7. Verifique a báscula da caçamba, itens de fixação e amortecedores quanto a danos e desgaste excessivo.

8. Inspecione os pontos de ligação das articulações, os cilindros acionadores e espaçadores e o tubulão da caçamba, verificando a existência de trincas, desgaste, falta de lubrificação e ajustes.

9. Inspecione a lança giratória quanto á segurança e existência de danos

10. Inspecione os dentes da caçamba e os adaptadores verificando se estão apertados ou com desgaste excessivo.

11. Inspecione o trinco da tampa da caçamba, verificando se está desgastado e lubrificado corretamente.

12. Verifique se os cabos das roldanas e da estrutura da lança estão perfeitos ou se apresentam quebras ou soquetes folgados.

INSPEÇÃO A BORDO

Verifique diariamente as seguintes áreas antes de entrar na máquina:

1. Inspecione visualmente os redutores de giro, escavação e elevação, verificando a existência de vazamentos de óleo. Repare e reabasteça se necessário.

2. Inspecione visualmente todos os mecanismos, verificando parafusos, porcas e braçadeiras soltos, ou deterioração incomum. Repare se necessário.

3. Inspecione visualmente as engrenagens abertas dos mecanismos de giro, escavação e elevação quanto á existência de um correto filme de lubrificante e o funcionamento adequado do sistema distribuidor de lubrificação.

4. Inspecione visualmente os cabos de elevação e escavação quanto a desgaste, lubrificação e evidência de agarramento próximo ao moitão de fixação do tambor.

5. Verifique o nível de óleo do compressor de ar. Complete o nível se necessário.

6. Verifique o nível do reservatório de lubrificante nos sistemas de ar e dos lubrificadores.

7. Inspecione a estações de bombeamento da lubrificação automática centralizada quanto a sinais de funcionamento inadequado. Verifique o fornecimento e o reservatório de lubrificante e reabasteça se necessário.

8. Inspecione visualmente os conjuntos de freio de giro, escavação e elevação quanto a danos, desgaste e evidência de condição de superaquecimento.

9. Verifique a cabine do operador quanto á limpeza e boas condições visuais dos controles e localização dos equipamentos especiais que possam ser requeridos pelo local de trabalho. Cheque todos os controles operacionais quanto á liberdade de movimento. Os controles devem se mover livremente sem interrupções.

10. Limpe as janelas da cabine do operador

11. Inspecione passarelas e escadas e assegure-se de que não há obstruções ou fluidos no chão criando um risco para a segurança.

12. Assegure-se de que todas as escadas fixas e móveis externas estejam suspensas e fixadas corretamente.

13. Lubrifique os seguintes pinos de lubrificação manual:

Roldanas da escavação..............................................................OGL - 1 pino Pinos da trava..............................................................................OGL - 6 pinos Pinos da caçamba.......................................................................OGL - 2 pinos Rolete de guia do cabo de movimentação da caçamba..............OGL - 1 pino Alavanca da manga da trava........................................................OGL - 1 pino Pinos dos cabos estruturais.........................................................OGL - 4 pinos

NOTA: Informações mais detalhadas sobre o atendimento correto nestes componentes podem ser encontradas nas seções 3 e 4 deste manual.

PARTIDA, OPERAÇÃO E DESLIGAMENTO

PARTIDA DA MÁQUINA

Se estiver dando partida na escavadeira pela primeira vez, ou após a máquina ter passado por alguma manutenção, o procedimento é essencialmente o mesmo.

1. Execute todas as verificações pré-partida enumeradas em VERIFICAÇÕES PRÉ-PARTIDA, nesta seção do manual.

2. Levante a escada de acesso, certificando-se de que ela está presa na posição erguida. A chave limitadora no topo da escada não irá fechar contato e os controles não serão alimentados se a escada não estiver na posição completamente erguida.

Partida Posições do Controle

3. Na cabine do operador, certifique-se de que todas os interruptores de freio estejam na posição "SET" (ACIONADO) e que os manches de controle estejam na posição neutra. Então vá à sala de comando elétrico, na parte posterior da casa de máquinas.

4. No compartimento de controle AC certifique-se de que o disjuntor da UPS está na posição "ON" (LIGADO). No compartimento de controle dos motores, certifique-se de que todos os disjuntores estão na posição "ON" (LIGADO).

5. No console de partida remota, na casa de máquinas, utilize a seguinte seqüência para dar partida na máquina:

a. Certifique-se de que a luz verde FALTA NO TERRA AUXILIAR está acesa.

ATENÇÃO:SE A LUZ DE FALTA NO TERRA AUXILIAR ESTIVER APAGADA, ALERTE UM ELETRICISTA ASSIM QUE POSSÍVEL. A máquina pode ser operada com uma falta, mas uma segunda falta pode causar dano à mesma e/ou se tornar um risco de segurança. A falta deve ser resolvida tão logo quanto possível.

b. Certifique-se de que a luz verde de SEQÜÊNCIA DE FASES está acesa. A mesma indica que a seqüência de fases da alimentação está correta. Caso contrário, a luz estará apagada e a máquina não dará partida. O pessoal de manutenção elétrica deverá solucionar o problema.

NOTA: Esta luz de SEQÜÊNCIA DE FASE também indica desequilíbrio de fases, perda de fase ou sub-tensão na alimentação auxiliar. A ocorrência de qualquer uma dessas faltas durante a operação da máquina irá produzir um alarme. No caso de um alarme, um eletricista deve ser notificado. A máquina, contudo, poderá ser operada.

c. Certifique-se de que as luzes verdes de temperatura do PLC e dos compartimentos de acionamento estão acesas. Se a temperatura estiver muito alta ou muito baixa a máquina não pode ser ativada.

d. Pressione o botão para ligar a FONTE DE ALIMENTAÇÃO ININTERRUPTÍVEL ("UPS").

Um segundo botão para partida da UPS encontra-se no compartimento de controle da mesma.

e. Certifique-se que a luz verde de PLC LIGADO está acesa. Esta deve se acender aproximadamente 20 segundos após a partida do motor da UPS.

f. Gire o interruptor OPERAR COMPRESSOR DE AR para a posição "operar" ou pressione o botão de partida.

g. Certifique-se de que a luz verde SISTEMA PRONTO está acesa.

h. Certifique-se de que a luz verde SISTEMA PRONTO está acesa.

i. Certifique-se de que a luz vermelha SEQÜÊNCIA INCOMPLETA está apagada. Caso a mesma esteja acesa, solicite ao eletricista a solução o problema.

6. Na cabine do operador, certifique-se de que a pressão do ar mostrada no painel do operador está correta. A máquina não poderá ser operada até que a pressão do ar atinja o valor nominal.

7. Certifique-se de que os interruptores dos freios estão na posição "acionado", que os manches estão na posição neutra e que a pressão do ar está correta. Soe a buzina de sinalização e certifique-se de que todo o pessoal está fora do alcance da máquina.

8. Gire o interruptor de transferência de propulsão para a posição DIG ("CAVAR"). Quando as luzes do Painel do operador indicarem a conclusão do processo, pressione o botão de reinicialização dos controles para ativar os mesmos.

9. Gire os interruptores de freio de elevação, avanço da lança, rotação e propulsão para a posição LIBERADO.

10. Acione brevemente os controles de rotação, avanço da lança, elevação e propulsão para assegurar que cada um dos movimentos está operacional.

RELIGAMENTO APÓS UMA FALHA ELÉTRICA

Para dar partida na máquina após uma condição de falha do sistema de controle elétrico proceda da seguinte forma:

NOTA: Antes que um ou todos os movimentos possam ser reativados, as seguintes condições precisam ser atendidas:

a. Nenhuma tela especial do monitor do operador está ativada. b. Para o movimento de elevação / locomoção a chave de transferência de elevação / locomoção deve estar na posição escolhida pela chave seletora de modo de operação. c. A chave mestra para o movimento que está sendo reativado deve estar na posição

NEUTRA.

d. A chave seletora do freio mecânico do movimento deve estar na posição "APLICADO".

1. Para falhas de deslocamento de elevação e escavação além dos limites, o movimento será primeiramente desacelerado até a parada, mas os controles permanecerão ativados. A reversão da chave mestra removerá e falha e permitirá a continuidade da operação.

2. No caso de uma falha decorrente de "jacking" da lança (onde a caçamba, sendo pivotada para longe da lança e depois retornando, se choca com a lança), o movimento será interrompido mas os controles permanecerão ativos. A reversão do comutador mestre do movimento de avanço irá remover a falha e permitir a continuidade da operação.

3. Se a escada de acesso for abaixada quando a máquina estiver em operação, uma mensagem de alarme será enviada para o operador e os movimentos de giro e locomoção serão desativados. Os movimentos de elevação e escavação permanecerão ativos.

Voltando a escada para a posição, os movimentos poderão ser reativados, pressionado o botão de rearme dos controles.

4. Para a maioria das outras falhas, a máquina será parada e os freios acionados. Nessas situações, os controles não poderão ser rearmados até que a falha tenha sido corrigida por um eletricista.

OPERAÇÃO

Operação eficiente é essencialmente o resultado do entendimento e aplicação das técnicas básicas relativas a cada movimento da escavadeira, para atingir ciclos de carregamento rápidos, suaves e seguros. A coordenação interrelacionada dos movimentos de elevação, giro e escavação resulta em uma eficiente operação da escavadeira.

Cada movimento é descrito nos parágrafos seguintes. O operador deve aprender completamente cada movimento, a sua finalidade e como esse conhecimento pode ser aplicado para transformálo em um operador eficiente.

Quando estiver aprendendo a manusear os controles, certifique-se de que todo o pessoal está fora de alcance da máquina e que há uma folga ampla, sem pontos perigosos em volta da máquina, como galerias, valas, rampas de embarque, e que a máquina não está muito próxima da face da bancada ou pedras salientes e grandes.

Use o monitor na cabine do operador para assisti-lo na operação da máquina. O monitor permite que um grande número de mensagens seja enviado para o operador de todos os pontos do sistema de controle. Essas mensagens se encaixam em quatro categorias básicas:

1. Mensagens operacionais da rotina normal. 2. Somente alarmes.

3. Mensagens de desligamento retardado. 4. Paradas e desligamentos instantâneos.

Este monitor também permite a configuração de determinados parâmetros operacionais para a máquina. Consulte PAINEL DO OPERADOR, nesta seção do manual, para obter descrições detalhadas das telas de monitoramento do Painel do operador e como as mesmas se relacionam à operação correta da máquina.

HOIST MOTION MOVIMENTOS DA MÁQUINA

Na configuração padrão, o movimento de Elevação é controlado pelo manche direito do operador. Posicione a chave de transferência de locomoção na posição de escavar ("DIG"). Mova a alavanca de controle entre elevar ("HOIST") e abaixar ("LOWER") a caçamba, até que um "sentido" seja desenvolvido para a faixa de altura, profundidade e velocidade na qual de move a caçamba. Pratique a função de elevação até que o movimento possa ser parado suavemente.

CUIDADO:Essa alavanca também controla o movimento de giro para a esquerda e para a direita.

NOTA: A ilustração a seguir representa a configuração padrão.

CROWD MOTION

Na configuração padrão, o movimento de avanço é controlado pelo manche esquerdo do operador Mova a alavanca de controle para escavar e retrair o tubulão até que um "sentido" seja desenvolvido para os limites e velocidade do movimento.

CUIDADO:Essa alavanca também controla a buzina e a abertura da tampa da caçamba.

NOTA: A ilustração a seguir representa a configuração padrão.

Pratique as funções de escavação e retração até que o movimento possa ser parado de maneira suave. Combine as funções de escavação e elevação e pratique até que movimentos suaves e coordenados e, conseqüentemente, uma máxima eficiência operacional da máquina seja atingida.

MOVIMENTO DE LOCOMOÇÃO

O movimento de locomoção é controlado colocando a chave de transferência de locomoção no modo de locomoção e/ou atuando na chave mestra de controle de escavação . Para se deslocar em direção reta, a alavanca de elevação e a chave mestre de escavação são empurradas para frente ao mesmo tempo. A velocidade de locomoção aumenta á medida que as alavancas se afastam da posição neutra. Para locomover para trás, empurre igualmente as chave direcionais para trás.

NOTA: A ilustração a seguir representa a configuração padrão.

PERIGO: O FREIO DE ELEVAÇÃO DEVE ESTAR SEMPRE ACIONADO QUANDO NO MODO DE LOCOMOÇÃO.

Locomoção - Reto Avante / Reverso

MOVIMENTO DE GIRO

O movimento de giro é controlado pela chave direcional montada no console direito. Para girar em qualquer direção, mova a chave direcional na direção que você quer girar. Pratique girando em cada direção até que um "sentido" seja desenvolvido para partida e parada.

NOTA: A chave direcional também controla a elevação e o abaixamento da caçamba através de movimentos da alavanca para frente ou para traz.

PERIGO: Cada movimento - de elevação (hoist) ou giro (swing) - fica totalmente operacional através da movimentação completa da outra manobra.

NOTA: Quando essa alavanca é usada para locomover a máquina, os movimentos de elevação e giro estão eletricamente bloqueados.

NOTA: A ilustração a seguir representa a configuração padrão.

MOVIMENTO CORRETO DE GIRO

O movimento de giro correto se resume num controle suave e eficiente do ciclo de giro. O movimento de giro inicia-se em direção á unidade de transporte quando a caçamba está cheia e livre do banco.

PERIGO: Danos extensos ao tubulão e á caçamba podem ocorrer se a máquina girar antes que a caçamba se desprenda do banco.

O movimento de giro começa com aceleração até um ponto otimizado no qual a escavadeira é levada a parar sobre a unidade de transporte. O máximo de eficiência e o mínimo de desgaste no maquinário de giro são resultados diretos de um bom uso do movimento de giro

NOTA: O movimento impróprio do giro resulta no controle errático e em um ciclo inefficient do giro.

PERIGO: A caçamba nunca deve ser girada sobre pessoas, cabos móveis, equipamentos elétricos, ou outro equipamento. Quando a caçamba estiver carregada, aberturas acidentais da báscula de descarga da caçamba podem resultar em morte ou sérias lesões ao pessoal, alem de danos extensivos ao equipamento. Caçambas vazias podem conter pequenos fragmentos de material que podem ser extremamente perigosos se caírem de uma altura considerável. Em movimentos longos é melhor ter a báscula de descarga da caçamba aberta quando a caçamba estiver vazia ou em posição baixa, num ponto que permita movimento sem encostar no chão.

È necessário certo tempo para acelerar qualquer movimento do zero até a velocidade de trabalho e também para desacelerar desta velocidade de trabalho para zero. O tempo despendido com a aceleração e desaceleração do giro representa a maior parte de todo o ciclo de escavação. Assim, os arcos de giro devem ser mantidos no mínimo para obter o máximo de eficiência na operação. Por ex: Assumindo que um giro de 90º resulta numa produção máxima de 100%, se aumentarmos o arco do giro para 180º reduziremos a produção em 70%, enquanto se reduzirmos o arco do giro para 45º aumentaremos a produção para 126%. Portanto, um arco de giro de 90 º ou menos de ser sempre usado.

As unidades de transporte devem ser posicionadas de forma que sua linha de centro esteja aproximadamente abaixo ou não mais que ligeiramente fora da linha imaginária de giro da ponta da lança. Essa posição reduz substancialmente a quantidade de manobras requeridas do operador para posicionar a caçamba no descarregamento. É uma boa prática "indicar" a posição das unidades de transporte pelo posicionamento da caçamba no ponto correto. Posicionar a unidade de transporte dentro ou fora da ponta da lança torna necessário retrair ou estender o tubulão e a caçamba, o que quebra o ritmo natural do operador.

Uma praça limpa e nivelada deve ser mantida. Um bom operador irá sempre limpar a praça antes de se mover na direção do banco. Uma praça limpa e nivelada é requisito para uma operação segura e estável da máquina e reduz danos aos elos das esteiras e componentes relacionados.

PERIGO: Nunca deve ser tentado o movimento de "varrer" com a máquina. O movimento de varrição é aquele em que a caçamba é abaixada até tocar o solo, e usando movimento de giro da máquina, move-se a caçamba de um lado para outro, varrendo a praça. As estruturas da caçamba, o tubulão e a lança, podem ser submetidas a sobrecargas. Um trator de esteiras ou pá carregadeira devem ser usados para manter limpa a praça, em conjunto com a escavadeira.

DIREÇÃO

Para fazer um giro gradual para a direita, mova a chave direcional ESQUERDA (crowd) para frente e deixe a chave direcional direita (hoist) na posição neutra.

Para fazer um giro gradual para a esquerda, mova a chave direcional DIREITA (hoist) para frente e deixe a chave direcional esquerda (crowd ) na posição neutra.

Sempre que possível, o direcionamento deve ser feito em pequenos incrementos de no máximo 15 a 20°. Desloque a máquina em linha reta por uma pequena distância (usualmente metade do comprimento da esteira) para retirar das esteiras, pedras e outros detritos. Então faça outro giro de 15 a 20°, assim por diante, até que o giro tenha sido completado.

NOTA: Quando manobrado em material macio como areia, argila, entre outros, incrementos de menos de 15 a 20° devem ser usados para minimizar o acúmulo de material no trilho das sapatas.

CURVAS COM CONTRA ROTAÇÃO

Sempre que possível, um giro único agudo deve ser evitado para minimizar o acúmulo de material nos trilhos dos roletes da esteira. Isto resultaria numa elevada carga sobre os elos da esteira e componentes de locomoção associados.

Para fazer um giro agudo para a direita, mova a alavanca ESQUERDA para frente e puxe a alavanca DIREITA para trás.

Para fazer um giro agudo para a esquerda, mova a alavanca DIREITA para frente e puxe a alavanca ESQUERDA para trás.

CUIDADO:Ao usar o método de contra rotação para giro, mantenha um ajudante para assegurar que os cabos móveis não dobrem e/ou sejam arrancados da máquina.

NOTA: A capacidade da máquina girar agudamente depende da superfície na qual a máquina está apoiada. Uma superfície macia fará a esteira cavar valas e a máquina atolar.

CUIDADO:Os freios de locomoção estão liberados quando qualquer chave direcional for movida do neutro. Os freios de locomoção estarão aplicados quando ambas as chaves retornarem á posição neutra.

Ao mover a máquina a máquina em linha reta, faça-o para frente, que é a direção do eixo de tomada a fim de reduzir esforços sobre os elos das esteiras e mecanismo de locomoção. Quando não for possível, e a locomoção for feita para trás, certifique-se de que os cabos móveis estejam sendo recolhidos pela máquina e obedeça aos sinais dados pelo ajudante. A máquina deveria ser girada para permitir ao operador olhar para a direção de locomoção.

NOTA: O giro na locomoção para trás requer que a chave mestra seja posicionada numa direção oposta á direção atual na qual o giro será feito.

A máquina deve se mover próxima ao banco em movimentos curtos e freqüentes, para manter a eficiência de escavação. Os movimentos devem ocorrer entre os carregamentos das unidades de transporte

POSICIONANDO A MÁQUINA

Há dois métodos básicos de posicionamento da máquina frente à superfície de trabalho do talude: o "método de back-up" e o "método drive-by". Ambos os métodos são aceitáveis e eficazes.

MÉTODO BACK-UP

Ao usar o método de back-up, posicione a máquina junto ao talude com a mesma voltada para a superfície a ser escavada. As unidades de transporte estão posicionadas em ambos os lados da máquina. O talude pode ser escavado até que uma área circular de 180° de material tenha sido removida do mesmo. Uma vez que o material tenha sido removido, será necessária um rotação de 90° ou mais para se encher as unidades de transporte, fazendo com que seja necessário movimentar a máquina.

Para reposicionar a máquina, propulsione a mesma para trás, para longe do talude, fazendo um ângulo de aproximadamente 45° com o mesmo. Quando o centro da máquina estiver alinhado com a borda da porção intocada da escavação anterior, propulsione à frente em direção ao talude e posicione a máquina para a escavação subseqüente.

O método de back-up irá minimizar o arco de rotação e reduzir o tempo de movimentação, exigir menos limpeza da área do pé do talude e simplificar o manuseio do cabo de alimentação, "cable standard" e carrinho do cabo de alimentação.

METHODO DRIVE-BY

AVISO: Caso as condições da mina ou o equipamento impedirem o uso dos seguintes procedimentos, utilize em seu lugar o "Método de Back-Up"

Posicione as esteiras da máquina paralelas ao talude, com o conjunto externo de esteiras diretamente alinhado com o pé do talude. As unidades de transporte devem se aproximar da máquina pela frente, se virando em direção contrária à mesma, à medida que a roda dianteira da unidade se aproximar das esteiras externas. As unidades de transporte então se posicionam de modo a permitir a ré até a ponta do talude, para enchimento. Durante o ciclo de carga, o arco de rotação ocorre apenas para um lado e não deve exceder 90°. O tempo de reciclagem de uma unidade de transporte para a próxima unidade vazia não deve exceder o tempo de ciclo entre cargas sucessivas da caçamba para cada unidade.

Durante o ciclo de carga, o arco de rotação não deve exceder 90°. O tempo entre a conclusão de uma unidade até o primeiro ciclo de carga da próxima não deve exceder o tempo de qualquer ciclo durante um carregamento.

INÍCIO DO CICLO DE ESCAVAÇÃO

O movimento de escavação força o lábio da caçamba no banco, no início do ciclo de escavação. É a força de escavação que permite ao lábio da caçamba e a boca da caçamba de entrarem em uma coluna de material com área da seção suficiente para encher a caçamba rapidamente.

Force o Lábio da Caçamba Contra o Banco

Há uma razão direta entre a profundidade de escavação do banco penetrado e a distância que a caçamba precisa ser levantada dentro do banco para ser cheia. Quanto mais funda for a "mordida" mais rapidamente a caçamba será cheia, desde que a força de elevação seja suficiente para cortar a coluna de material. Não tente levantar toda à altura do banco em cada passo. Tão logo a caçamba esteja cheia, recue-a do banco e gire o truque.

A penetração de escavação deve ser ligeira no arco de entrada e crescer à medida que a caçamba entra no banco. Isso irá permitir uma escavação o mais próximo possível da base do banco. Isto tem uma vantagem particular ao escavar material a granel ou detonado. Quanto maior a força de elevação e empuxo de escavação, mais rápido é o tempo de enchimento da caçamba em um ciclo de trabalho. O empuxo de escavação precisa ser mantido para manter a caçamba no banco enquanto ela é içada. Um benefício adicional de um correto empuxo de escavação e força de elevação é que a resistência vertical oposta do material do banco tende a ter um efeito de "alargamento" na boca da caçamba, minimizando espaços vazios e produzindo cargas maiores da caçamba.

É importante que toda a superfície cortante da caçamba tenha contato com o banco em cada passo. Um corte de face integral combinado com uma profunda penetração no banco irá resultar em uma caçamba cheia no trecho final de elevação. Um corte parcial, mesmo com uma penetração profunda, irá requerer um levantamento longo, e tende a deixar vazios na caçamba. Isso poderá criar a necessidade de passes adicionais para encher uma unidade de transporte.

Uma penetração pouco profunda ou superficial no arco de entrada e elevação não é efetiva nem eficiente. Um corte em camada fina provoca uma entrada desigual de material na caçamba resultando em vazios e exigindo passes adicionais enquanto acelera o desgaste do lábio da caçamba.

NOTA: corte profundo = menor tempo de enchimento

A escavação deve ocorrer abaixo da ponta da lança para uma eficiência máxima da escavadeira. Se necessário, a máquina deve ser movida para mais perto da face do banco, ao invés de estender o tubulão. Tentar alcançar material resulta em caçamba parcialmente carregada e tempo excessivo para escavar e retrair. Seja cuidadoso para não danificar as roldanas da ponta da lança quando operar perto de bancos muito altos.

Variações na Penetração da Caçamba

Forçar a escavação com a caçamba abaixada pode resultar em levantamento da lança Essa ação de levantamento pode resultar em danos a componentes. Forçar a escavação com a caçamba no banco retarda o processo de enchimento, o que significa redução da eficiência da máquina.

Escavar Com a Caçamba Atrás da Ponta da Lança

ATACANDO O BANCO

Para fazer uso máximo da força do cabo de elevação, a subida da caçamba deve ser o mais perto possível da vertical. A caçamba deve entrar no banco aproximadamente abaixo e atrás da ponta da lança. O corte real deve começar uns poucos graus atrás de uma linha vertical imaginária que passa na parte frontal das roldanas da ponta de lança. Um ataque correto ao banco resulta em força de elevação máxima alinhada com o corte. Quando a caçamba estiver muito avançada, a penetração será mínima e as forças de elevação e escavação se oporão uma à outra quando o ideal seria trabalharem juntas.

Faça Uso Efetivo da Força de Elevação

A capacidade nominal da caçamba de uma escavadeira é a capacidade em jardas cúbicas medida com a caçamba cheia até as bordas. Quando escavando, uma carga maior ou menor do que a capacidade nominal pode ser obtida, dependendo do tipo de material. Uma operação eficiente pode ser medida pelo número de carregamentos requeridos para encher uma unidade de transporte. Quando a capacidade da caçamba é eficientemente dimensionada para a capacidade do caminhão, não menos do que três ou não mais do que cinco caçambas cheias serão requeridas para carregar um caminhão. Outros fatores, como o dimensionamento incorreto das unidades de transporte em relação a caçamba, fragmentação incorreta do material, entre outros, também precisam ser considerados.

A Força de Elevação se Opõe á Força de Escavação

Em qualquer tipo de escavação, o operador cuidadoso precisa controlar a profundidade de corte desejada e controlar as exigências de força e elevação. O operador não deve estolar a máquina repetidamente no banco, e nem manter esta condição de estolagem. A expectativa de duração do mecanismo de elevação e dos cabos de elevação está correlacionada com a operação da máquina. Quando condições de estolagem são encontradas, recue o movimento de elevação retraia a caçamba ou ambos.

PERIGO: Mantenha a face do banco de forma a evitar qualquer deslizamento maior, que pode causar um acidente. Examine a face do banco, verificando a existência de matacões, grandes pedras, material congelado ou outros materiais que possam deslizar e provocar acidentes. Evite material suspenso.