144 minute read

TIEMPO REAL

MetalMadrid y Composites Spain aplazan su celebración a noviembre de 2021

Easyfairs Iberia, empresa organizadora de MetalMadrid y Composite Spain, anuncia que el evento se pospondrá al 17 y 18 de noviembre de 2021 en una decisión consensuada con la industria y dada la situación de Fuerza Mayor con motivo del COVID-19.

“Seguimos confiando en que estamos en condiciones de ofrecer un evento seguro y con unos altos estándares de calidad, especialmente considerando la inversión que hemos realizado en medidas de seguridad”, considera Oscar Barranco, director de Easyfairs Iberia a través de un comunicado.

Sin embargo, dado el alcance imprevisible, inevitable y global del coronavirus y, considerando la incertidumbre y preocupación que esta pandemia ha generado en nuestros expositores y clientes, Easyfairs ha decidido posponer la XIII edición de MetalMadrid para el próximo año, con el fin de asegurar la máxima calidad y éxito del evento y ofrecer un entorno más confortable en el que toda la comunidad pueda centrarse en la generación de negocio y contactos.

También MetalMadrid ha puesto en marcha una serie de seminarios web denominados MetalMadrid Digital Talks, de asistencia gratuita, que se desarrollarán durante todo el año para mantener informada a la industria y ofrecer formación e inspiración en un año en el que se enfrenta a nuevos desafíos.

n La crisis sanitaria ha obligado a los organizadores de MetalMadrid a posponer finalmente la feria. Próxima cita, del 17 al 18 de noviembre de 2021.

MetalMadrid Digital Talks abrió su programación el pasado 17 de septiembre en colaboración con Stratasys y el 14 de octubre con HP 3D Printing, reuniendo a la comunidad industrial para profundizar en las ventajas de la fabricación aditiva.

n AeI

BEC suspende la bienal de máquina herramienta por la crisis sanitaria

Desde BEC también explican que “las dudas que genera la situación epidemiológica impiden garantizar la calidad de BIEMH como principal punto de encuentro del sector, con una oferta adecuada a la magnitud y nivel del ámbito de la fabricación avanzada y la participación de sus principales agentes”. Llegado este punto, los responsables de Bilbao Exhibition Centre, AFM-Advanced Manufacturing Technologies y AIMHE-Asociación de Importadores de Máquina-Herramienta consideran el aplazamiento la opción “más razonable y agradecen a las empresas su apoyo incondicional en todo este tiempo”. n La próxima cita del BIEMH será del 30 de mayo al 3 de junio de 2022. Han sido unos meses de intenso trabajo, análisis y moni

BIEMH, Bienal Internacional de Máquina-Herramienta, torización constante, desde que a principios de marzo los celebrará su próxima edición en mayo de 2022. El organizadores de BIEMH se vieran obligados a posponer equipo organizador del certamen ha decidido aplazar la la celebración de mayo, al ser declarada por la OMS la convocatoria prevista para este mes de noviembre “ante la Emergencia de Salud Pública a causa de la pandemia del incertidumbre que plantea el contexto actual y tras recoger COVID-19. La próxima cita será del 30 de mayo al 3 de las consideraciones de las empresas expositoras, una vez cejunio de 2022. rrado el plazo preferente de contratación”, según ha expuesto Bilbao Exhibition Centre(BEC) a través de un comunicado. n AeI

Global Robot Expo 2020: un ecosistema virtual inmersivo perfecto para el desarrollo de negocios innovadores

lugar perfecto e inmersivo para conectarse con proveedores, distribuidores y clientes potenciales. En esta línea, Enric Forner Clavijo, CEO - Founder de GR-EX 2020 asegura que “pasar de una feria 100% tradicional a la organización y coordinación de un evento totalmente virtual e inmersivo suponen, precisamente, continuar trasladando nuestra pasión por la innovación y la tecnología”, mientras comenta que “esto nos permite mantener la esencia de este congreso internacional que ahora más que nunca abre una puerta a la Industria 4.0 sin fronteras, desplegando el abanico del networking de forma exponencial”. Con la intención de seguir propiciando el ADN de GR-EX, el evento seguirá contando n Global Robot Expo 2020 se desarrollará los próximos 20 y 21 de octubre en un con cuatro zonas bien definidas: entorno totalmente disruptivo, virtual e inmersivo. ● Industry: un escaparate internacional sobre innovación industrial, automatización

El Global Robot Expo 2020 se desarrollará los próximos y transformación digital. 20 y 21 de octubre en un entorno totalmente disruptivo, ● Logistics: el brand experience personificado con convirtual e inmersivo, “con el propósito de seguir configuferencias, demostraciones en vivo y área de exhibición de rando un ecosistema de networking único, de alto nivel e innovación en logística e intralogística. interactivo, pero salvaguardando las medidas de seguridad ● Robotics: un espacio ya tradicional en todas nuestras desde el punto de vista más estricto”, según indican desde ediciones donde, entre todos, daremos forma al futuro de la organización del evento. la robótica y los sistemas inteligentes.

La edición 2020 de una de las ferias más importantes ● Inteligencia Artificial: una nueva área dedicada a las en industria, robótica e innovación, ya considerada una soluciones existentes en Inteligencia Artificial, destinadas herramienta crucial para el desarrollo de negocio en el a la transformación digital de las empresas e industrias. sector, no va a aplazarse más y llega en una versión 100% virtual en la que el visitante tendrá su propio avatar para Las propuestas más innovadoras en una feria 3D visitar expositores, estar en las conferencias sobre tecnología Adicionalmente, durante los dos días de feria se podrá asistir o Industria 4.0 más punteras y establecer relaciones con a AirMob Expo, una feria destinada a la innovación dentro directores ejecutivos corporativos o importantes decisores. de la temática de la Smart Mobility.

Desde el otro lado, para patrocinadores, colaboradores, Este encuentro multidisciplinar, trata de compartir las ponentes y expositores, es el escaparate perfecto para geexperiencias de la movilidad terrestre alcanzadas en las smart nerar leads de calidad, interactuar con potenciales clientes, city por los vehículos autónomos y las nuevas tendencias poner su marca en lo más alto y aprovechar la oportunidad en Smart mobility en zonas urbanas e interurbanas, que comercial que brinda GR-EX 2020. ahora, se puede extrapolar a la 3ª dimensión mediante el uso de aeronaves personales eléctricas de despegue vertical Una experiencia inmersiva capaz de mantener la (eVTOL). La tendencia en este sector pasa por el desarrollo esencia de GR-EX de nuevos dispositivos terrestres y aéreos más ecológicos, La esencia de la feria seguirá siendo la misma, un punto de sostenibles, seguros y accesibles a todas las personas. encuentro con los principales players nacionales e internacionales, repleta de novedades, expertos de alto nivel y un n AeI

Palacio Mar de Vigo, nueva sede del Salón Innovatlántico 4.0

Tras el éxito de la primera edición del Salón de las Nuevas Soluciones Tecnológicas, InnovAtlántico 4.0, la dirección sigue trabajando en la segunda edición, pese a las dificultades que suponen la actual crisis del coronavirus, que ha provocado el aplazamiento de la edición de 2021.

Por ello, el Palacio Mar de Vigo será la nueva sede de la próxima edición que tendrá lugar los días 5 y 6 de octubre de 2021.

InnovaAtlántico 4.0 se dirige de nuevo al consumidor industrial de tecnología y, fundamentalmente, a aquellas empresas extractivas, de producción o de servicios cuya actividad se centra o se ve beneficiada con la aplicación de estas nuevas herramientas.

Brüel & Kjær: ¿por qué desarrollar un nuevo sonómetro?

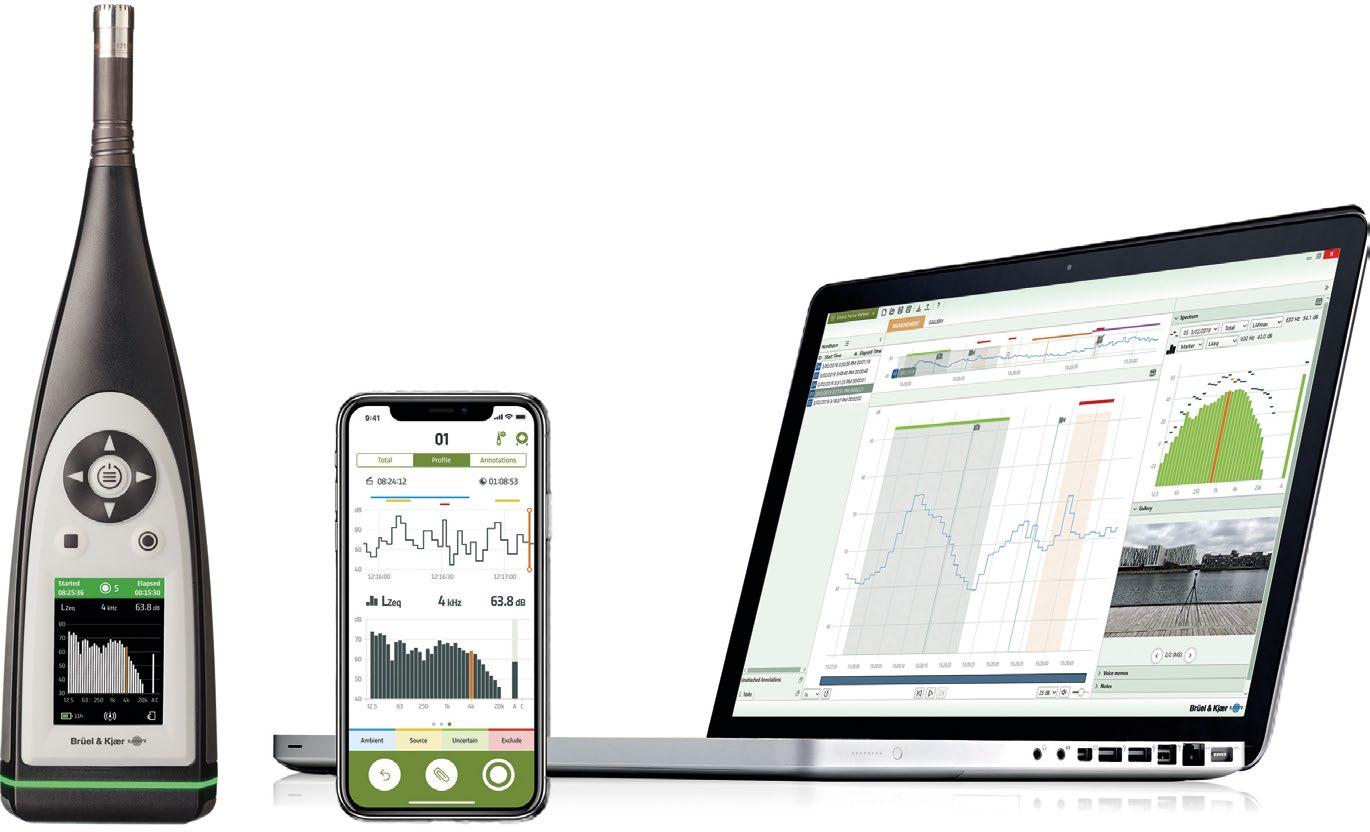

Los sonómetros 2250 y 2270 de Brüel & Kjær son instrumentos extremadamente potentes y flexibles. Con los módulos de software adecuados, permiten realizar todo tipo de medidas: desde medidas sencillas de niveles sonoros de banda ancha y análisis de frecuencia de 1/3 de octava hasta medidas de vibraciones con análisis FFT en tiempo real o medidas de acústica de edificios. En manos de un usuario con cierta experiencia, son equipos muy fáciles de manejar.

Para los neófitos en la medición de ruido o para el usuario ocasional, el sonómetro 2250 puede llegar a intimidar. Además, a los nuevos clientes les puede resultar algo complicado determinar qué opciones de software necesitan para hacer su trabajo. En muchos casos, los usuarios de sonómetros inexpertos o que solo hacen medidas básicas no necesitan el nivel que ofrecen los 2250 y 2270. Es por estas razones que se decidió diseñar un sonómetro más orientado a tareas concretas, con una interfaz de usuario mucho más sencilla.

Una interfaz con una pantalla táctil parecía el punto de partida natural para un sonómetro cómodo de manejar. El 2250 se presentó en 2004, tres años antes de que apareciera el primer iPhone, en los albores de la revolución de los teléfonos inteligentes que ha popularizado las interfaces táctiles hasta hacerlas ubicuas en nuestras vidas. Sin embargo, construir un nuevo sonómetro con una pantalla táctil integrada no era una labor exenta de desafíos.

Lo mejor de cada casa

La pantalla táctil del 2250 se maneja con un puntero. Eso estaba muy bien en 2004, pero los usuarios de hoy día quieren pantallas táctiles capacitivas que puedan manejarse con los dedos. Ahora bien, sin la precisión que aporta el puntero, las interfaces táctiles necesitan objetivos táctiles más grandes, lo que a su vez exige una pantalla más grande. Y eso nos lleva a un sonómetro aparatoso y poco manejable. El diseño del B&K 2245 evita el problema del tamaño trasladando la pantalla táctil del sonómetro a un teléfono inteligente o tableta en donde se instalan aplicaciones orientadas a tareas específicas. De este modo se consigue una doble ventaja: un sonómetro compacto y ligero complementado con una gran pantalla táctil. Por supuesto, el operario no siempre puede utilizar un dispositivo inteligente; por eso el sonómetro sigue teniendo una cómoda interfaz controlada por botones y una pantalla en color. Con los botones se puede acceder a todas las funciones de medida, pero las aplicaciones abren nuevas posibilidades de uso.

A la medida de cada tarea

El hecho de diseñar el B&K 2245 desde cero con la idea de manejarlo con ayuda de aplicaciones ofrecía otra oportunidad muy interesante para los nuevos usuarios. Se decidió crear distintas aplicaciones para tareas individuales, lo que les

n La conexión inalámbrica a dispositivos inteligentes y ordenadores incrementan la flexibilidad y la rapidez para crear informes a partir de las medidas.

ha permitido adaptar cada aplicación a su tarea específica, reduciendo la complejidad y facilitando el trabajo de los usuarios. Por ejemplo, la aplicación Enviro Noise Partner incluye marcadores con los que es fácil excluir perturbaciones durante un estudio de ruido ambiental. Por ejemplo, un perro que ladra. En las medidas de exposición al ruido laboral, la aplicación Work Noise Partner ayuda al usuario a llevar a cabo un estudio completo: organiza las medidas por tareas, hace las medidas y calcula in situ la dosis de ruido durante una jornada de trabajo. Por supuesto, las distintas aplicaciones comparten una serie de características. Todas ellas permiten incluir anotaciones en forma de fotografías, vídeo, texto y voz directamente en los datos de medida, algo que simplifica la documentación de los estudios. También hemos pensado en la seguridad, porque cualquier usuario de un smartphone ha tocado alguna vez la pantalla sin darse cuenta y ha iniciado una llamada de teléfono o algo peor. Para garantizar que estas acciones accidentales no ocan Medida en tiempo real, monitorado sionen ninguna y control en un dispositivo inteligente. pérdida de datos, la

compañía ha incorporado a sus aplicaciones controles seguros de pausa y parada, que obligan al usuario a deslizar un botón hasta el lado opuesto de la pantalla: sencillo y eficaz.

En general, un trabajo no termina en el momento en que se obtiene la última medida. Casi todo el mundo necesita descargar los datos, analizarlos y elaborar un informe. Cuando se conecta a una red, el B&K 2245 puede hacer automáticamente una copia de todas las medidas almacenadas en una unidad de red.

El análisis de las medidas y la elaboración de informes siguen la misma lógica de las aplicaciones móviles. Por esto, Brüel & Kjær también ha creado una aplicación para PC asociada a cada tarea. Las aplicaciones móviles están diseñadas para facilitar a los usuarios las medidas de campo. Las aplicaciones para PC proporcionan herramientas de análisis y elaboración de informes. De nuevo, la prioridad ha sido la sencillez y la facilidad de uso.

Calidad de clase 1 y aprobaciones de tipo

El B&K 2245 es un sonómetro básico, pero no a costa de sacrificar prestaciones metrológicas. El sonómetro lleva un micrófono de campo libre modelo 4966, un preamplificador totalmente nuevo y tecnología Dyn-X de conversión analógicadigital de la señal de entrada. Ofrece un rango de medida único comprendido entre 16 y 141 dB(A) desde el ruido de fondo al nivel máximo, más incluso que el sonómetro 2250.

Y, como ha recibido aprobaciones de tipo como la del CEM en España y la del PTB en Alemania, puede emplearse en mediciones con valor legal en numerosas regiones (ver lista completa de aprobaciones y certificados en bksv.com/2245- approvals).

El sonómetro B&K 2245 puede hacer su trabajo más sencillo. Si quiere saber cómo, visite bksv.com/2245-spain.

AER Automation y el Centro de Ciberseguridad Industrial colaborarán contra los riesgos del ciberespacio

n El acuerdo entre la AER Automation y el CCI tiene como objetivo impulsar actividades de divulgación, formación e investigación en torno a la ciberseguridad.

AER Automation ha firmado un convenio de colaboración con el Centro de Ciberseguridad Industrial (CCI) que tiene como objetivo impulsar conjuntamente actividades de divulgación, formación e investigación en torno a la ciberseguridad.

La firma del convenio reafirma la apuesta de AER por situar la ciberseguridad en el centro de su actividad, en línea con su misión de promover la transformación y digitalización del tejido productivo español y cumplimentando, de esta forma, uno de los objetivos del grupo de trabajo de Innovación de la Asociación.

La firma del acuerdo, que tendrá una vigencia de dos años, ha contado con la presencia del presidente de AER Automation, Salvador Giró; y del director general de CCI, José Valiente. En paralelo a esta alianza, AER también está intensificando las relaciones con la Plataforma Tecnológica Española de Seguridad Industrial (PESI) y con el comité ISO/TC 299.

Por su parte, el Centro de Ciberseguridad Industrial es una organización sin ánimo de lucro cuya misión es impulsar y contribuir a la mejora de la ciberseguridad desarrollando actividades de análisis, estudios e intercambio de información sobre el conjunto de prácticas, procesos y tecnologías diseñadas para gestionar el riesgo del ciberespacio. Estos peligros se derivan del uso, procesamiento, almacenamiento y transmisión de información utilizada en las organizaciones e infraestructuras industriales.

Entre sus objetivos están potenciar la colaboración entre los actores y expertos implicados en la ciberseguridad industrial de los países hispanohablantes, analizar la evolución de las ciberamenazas, establecer canales de interlocución con autoridades y reguladores, y mejorar la concienciación de todos los actores mediante cursos, eventos, seminarios, publicaciones y la presencia en medios de comunicación.

n AeI

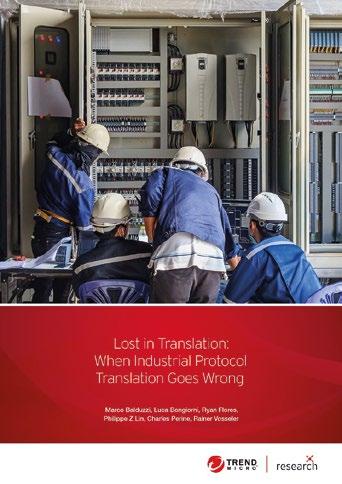

Trend Micro Research descubre vulnerabilidades en las interfaces de TI críticas de la Industria 4.0

Trend Micro Research presenta los resultados de una investigación que revela una nueva clase de vulnerabilidades de seguridad en dispositivos gateways de protocolo que podrían exponer los entornos de Industria 4.0 a ataques críticos.

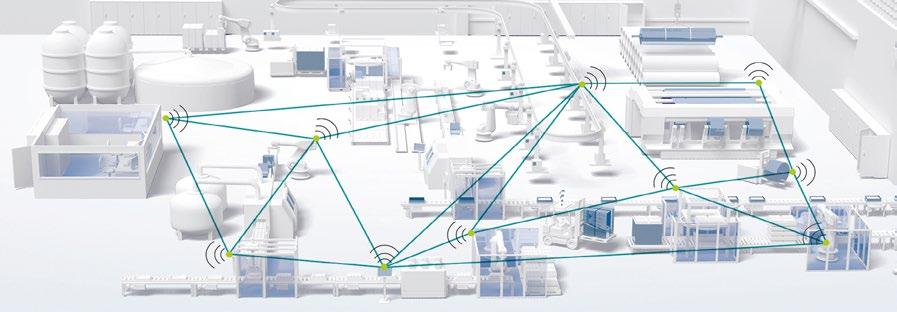

También conocidos como traductores de protocolo, los gateways de protocolo o pasarelas de protocolo permiten que la maquinaria, los sensores, los actuadores y los ordenadores que operan en instalaciones industriales se comuniquen entre sí y con los sistemas de TI que están cada vez más conectados a dichos entornos.

Trend Micro Research analizó cinco populares gateways de protocolo centrados en la

traducción de Modbus, uno de los protocolos OT más utilizados a nivel mundial. Como se detalla en el nuevo informe, las vulnerabilidades y debilidades incluyen: vulnerabilidades de autenticación que permiten el acceso no autorizado, implementaciones de cifrado débiles que permiten descifrar las bases de datos de configuración, la aplicación deficiente de mecanismos de autenticación que dan lugar a la divulgación de información confidencial y fallos en la función de traducción que podrían utilizarse para emitir comandos de sigilo para sabotear operaciones, entre otros.

La economía necesita urgentemente especialización en robótica después del coronavirus

Todas las previsiones apuntan a que para 2022 se utilicen unos cuatro millones de robots industriales en las fábricas de todo el mundo. Estos tienen un papel clave en el avance de la automatización en la fabricación, que es muy necesaria para una rápida recuperación económica en la era poscoronavirus.

Por eso, aumenta también la demanda de mano de obra cualificada. Así, la Federación Internacional de Robótica (IFR) pide que las ofertas de formación y especialización sean acordes a esta situación.

“Los gobiernos y las empresas de todo el mundo deben centrarse en proporcionar las habilidades necesarias n La Federación Internacional de Robótica (IFR) pide que las ofertas de formación y especialización relacionadas con los rosean acordes a esta situación. bots y los sistemas de automatización inteligentes”, afirma en este sentido Milton Cambio de la política de contratación Guerry, presidente de esta federación. “Esto es necesario Como estrategia a corto plazo en las empresas, debe conpara sacar el mayor partido posible a estas tecnologías. La templarse un cambio en la política de contratación: “Si no recuperación económica de la era poscoronavirus aumentará se pueden encontrar trabajadores con experiencia, hay que la demanda en robótica. Se necesitan estrategias políticas y centrarse en la cualificación de los y las solicitantes en ludel sector privado para facilitar el camino a una economía gar de en su titulación”, recomienda el Dr. Byron Clayton, más automatizada para los trabajadores y trabajadoras”. director ejecutivo de Advanced Robotics for Manufacturing (ARM), en la mesa redonda de IFR en Chicago. “Debemos La opinión del Foro Económico Mundial sobre el centrarnos en el potencial. Si no hay personas con experiencia, mundo laboral del futuro tendremos que contratar a aquellas que puedan aprender “Hoy, muy pocos países están adaptando de forma activa sus a realizar el trabajo”. sistemas educativos a la era de la automatización”, explica, por su parte, Saadia Zahidi, responsable de las iniciativas de Apuesta por la formación y la especialización educación, género y empleo en el Foro Económico Mundial. Y es que los fabricantes de robots ya apoyan la formación

Y añade: “Los estados más prósperos se centran desde y la especialización en robótica con una capacitación hace tiempo en el desarrollo del capital humano. Algunos práctica. “El reciclaje profesional de las trabajadoras y países del norte de Europa y Singapur están realizando los trabajadores es solo una medida a corto plazo. Tenemos experimentos probablemente más útiles para adaptarse al que empezar mucho antes: los planes de estudios de los mundo laboral del futuro”. centros y la formación deben adaptarse a la demanda de la industria de mano de obra para el futuro. Por un Índice de preparación para la automatización lado, se necesitan habilidades técnicas y digitales, pero Por otro lado, según el Índice de preparación para la autotambién son importantes las habilidades cognitivas, la matización publicado por The Economist Intelligence Unit capacidad para resolver problemas y el pensamiento (EIU), solo cuatro países tienen una política educativa crítico”, afirma la Dra. Susanne Bieller, secretaria getotalmente desarrollada que responde a los desafíos de una neral de la Federación Internacional de Robótica. “Las economía automatizada. economías de los distintos países deben adoptar la auto

Corea del Sur lidera esta clasificación, seguida de Estonia, matización y desarrollar las habilidades necesarias para Singapur y Alemania. Países como Japón, Estados Unidos hacerlo. Solo así será posible beneficiarse de las ventajas y Francia están clasificados como desarrollados; China de la tecnología y no quedarse atrás en la competencia todavía se considera un país emergente. internacional”.

Según la EIU, ahora en el orden del día los gobiernos deben estar en diálogo entre las partes interesadas, el fomento de la formación y el intercambio internacional de experiencias. n AeI

WEG gana contratos para el proyecto de la refinería de Omán

El fabricante de máquinas eléctricas rotativas y accionamientos WEG ha obtenido el contrato de la fase dos del proyecto de la refinería Duqm y una nueva fase del parque de crudo Ras Markaz de Omán, tras ganar la fase uno del proyecto Duqm en 2018.

Así, la compañía suministrará una gama de motores y accionamientos en atmósferas explosivas para esta instalación petrolera de 900 hectáreas con energía para bombas, compresores y sopladores. Este es uno de los mayores proyectos que WEG ha conseguido en Oriente Medio.

La refinería Duqm tendrá capacidad para procesar alrededor de 230 000 barriles de crudo diarios, facilitando el transporte de diésel, n WEG suministrará una gama de motores y accionamientos en atmósferas explosivas combustible para aviones, nafta para esta instalación petrolera de 900 hectáreas. y gas licuado de petróleo (GLP) dentro y fuera de la región. Su construcción es un proyecto permitió ganar los contratos adicionales”. importante dividido en tres fases que concluirán en 2020. Las modificaciones personalizadas del diseño incluían

“WEG ha colaborado estrechamente con los clientes para la incorporación de hardware especializado en los paneles garantizar que nuestros motores y accionamientos cumplen de los variadores de velocidad (VSD), relés inteligentes y sus requisitos”, comenta Raphael Torrano, director general varios enclavamientos de circuitos. La planta de Duqm de la empresa para Oriente Medio, “el equipo de ingeniería también necesitaba motores con una corriente de entrada de WEG llevó a cabo un complicado trabajo de diseño para más baja, por lo que los motores síncronos de WEG fueran cumplir las especificaciones, pues no era posible estandauna elección obvia. rizar un único diseño para este proyecto. Propusimos una oferta creativa y flexible, un importante elemento que nos n AeI

Segula Technologies crea el hub tecnológico “Digital Lab” para impulsar la conectividad de la industria

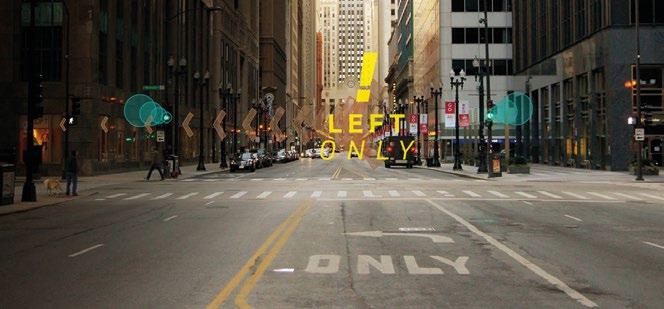

Segula Technologies sigue creciendo y lanza su “Laboratorio Digital”, un nuevo hub tecnológico que estará dedicado a impulsar conectividad en los diferentes sectores de la industria. El laboratorio se centra en el desarrollo de sistemas UI (Interfaz de usuario), HMI (Interfaz hombremáquina), Experiencia del Usuario (UX y Big Data), cuatro áreas cruciales para el desarrollo de la Internet de las cosas (IoT) y para la movilidad del futuro.

Con el objetivo de hacer que la conducción sea más segura, intuitiva y cómoda en el futuro, Segula está trabajando en el diseño de experiencias de usuario, así como en proyectos de conectividad que vienen a resolver necesidades emocionales y prácticas: herramientas para adaptar los vehículos a diferentes formas de carrocería más fácilmente, sistemas de conducción activados por voz, detección de seguridad, entretenimiento en el automóvil, etc.

“Segula Technologies apoya al sector del transporte, que lleva mucho tiempo utilizando software y sus interfaces. Por lo tanto, tenemos muchos años de experiencia en integración: creación de HMI, conexión de hardware, acceso a datos, etc.”, asegura Federico Vigano, CEO de la compañía en China.

n Sistema de navegación Head-up display (HUD) que utiliza realidad aumentada.

Con sede en China, este laboratorio digital refuerza la presencia de Segula Technologies en este país, donde el grupo tiene más de 500 empleados en Wuhan, Shenzhen, Chongqing y Shanghai.

ABB finaliza la modernización de una compañía siderúrgica egipcia

n El proyecto de ABB con la egipcia EZDK ha incluido la ingeniería, diseño y fabricación de una nueva solución de tecnologías de automatización de nivel 1.

La compañía siderúrgica Al Ezz Dekheila (EZDK) ha aprobado los trabajos para la modernización integral por parte de ABB de su principal planta de producción de alambrón en Alejandría, Egipto. La puesta en marcha logra la velocidad nominal y la productividad óptima para todos los tamaños laminados en un tiempo récord de dos semanas.

Se ha llevado a cabo una revisión integral de los sistemas ABB de automatización y control heredados. Así, el proyecto ha incluido la ingeniería, diseño y fabricación de una nueva solución de tecnologías de automatización de nivel 1 basada en el último ABB Ability System 800xA, junto con otros sistemas de conexión y nuevos convertidores DCS800.

Por otro lado, ABB ha instalado kits de reconstrucción DSC800-R01/R02 y un kit de actualización DSC800-R00 para 19 convertidores independientes de CC de las cajas de laminación, y facilitado los últimos convertidores ACS880 para la aplicación del transportador Stelmor de la planta, además de la interconexión con los convertidores LCI Tyrac ya existentes.

EZDK, uno de los mayores productores independientes de acero en la región de Oriente Medio y África del Norte, trabajó con el equipo de ABB en la etapa de ensayo en caliente y supervisó todo el proceso de integración y pruebas, remitiendo posteriormente a los ingenieros encargados de la puesta en marcha certificados de reconocimiento por la rapidez con que se realizó el cambio.

El proyecto también ha incluido una nueva aplicación móvil para el sistema de gestión de producción colaborativa de nivel 2 (ABB Ability Manufacturing Operations Management para metales), que incorpora un seguimiento completo desde la zona de carga del horno hasta el transportador de gancho tipo C. En enero de 2020 se inició la puesta en servicio del sistema de nivel 2 y, a pesar de realizarse de forma remota, se ha logrado su estabilidad. 1 3 0 N O M B R E : M 2 p . 5 9 x x M O D E L O : P C I e x 4 c o n 1 6 b i t V E L O C I D A D : 5 k S / s a 1 2 5 M S / s C A N A L E S : 1 a 8 d i g i t a l i z a d o r e s d i f e r e n t e s N O M B R E : M 4 i . 4 4 x x M O D E L O : P C I e x 8 c o n 1 4 / 1 6 b i t V E L O C I D A D : 1 8 0 M S / s a 5 0 0 M S / s C A N A L E S : 1 a 4 N O M B R E : M 4 i . 2 2 x x M O D E L O : P C I e x 8 c o n 8 b i t V E L O C I D A D : 1 , 2 5 G S / s a 5 G S / s C A N A L E S : 1 a 4 N O M B R E : M 4 x . 4 4 x x M O D E L O : P X I e x 4 c o n 1 4 / 1 6 b i t V E L O C I D A D : 1 3 0 M S / s a 5 0 0 M S / s C A N A L E S : 1 a 4 N O M B R E : M 4 x . 2 2 x x M O D E L O : P X I e x 4 c o n 8 b i t V E L O C I D A D : 1 , 2 5 G S / s a 5 G S / s C A N A L E S : 1 a 4 15 N O M B R E : D N 2 . x x x M O D E L O : L X I - E t h e r n e t c o n 8 - 1 6 V E L O C I D A D : 5 k S / s a 5 G S / s C A N A L E S : 2 a 1 6 b i t N O M B R E : D N 6 . x x x M O D E L O : L X I - E t h e r n e t c o n 8 - 1 6 b i t V E L O C I D A D : 5 k S / s a 5 G S / s C A N A L E S : 1 2 a 4 8 B u s c a m o s D i s t r i b u i d o r e s S P 30 YEA E C T R U RS M I N S T R U M E N T A T I O N

Perfect fi t –m od u l a r d esi g n ed sol u ti on s

Larraioz Elektronika, nuevo distribuidor de Asyril para el mercado español

Desde el pasado abril, Larraioz Elektronika se ha convertido en el canal de venta, consultoría, formación y soporte técnico oficial de Asyril, la empresa desarrolladora, productora y comercial de sistemas de alimentación flexible de alto rendimiento para piezas y componentes de 0,1 a 150 mm.

La exclusiva y patentada tecnología de vibración de 3 ejes, y el sistema de visión inteligente de Asyril, son fáciles de integrar y lo convierten en el complemento ideal en los procesos productivos en los que se busca una optimización en velocidad, precisión y flexibilidad; perfecto para la industria electrónica, la automotriz, la médica y dental, y la joyera y de lujo, entre otros.

La propuesta de la empresa suiza comprende soluciones basadas en las tecnologías de vibración, visión industrial, y n Asycube es un alimentador robótico de piezas con vibración de 3 ejes con un alto rendimiento. robótica de precisión, y está formada por, principalmente, dos familias de productos Además, también ofrece una tercera solución compuesta por sus complementarios entre sí: por un lado, Asycube, un alimentador dos productos principales: Asyfeed Pocket, un módulo completo robótico de piezas con vibración de 3 ejes con un alto rendimiento, de alimentación flexible que combina la plataforma vibratoria que proporciona una óptima distribución de piezas y compoAsycube con un sistema robótico visual de alto rendimiento. nentes; y por otro lado, SmartSight, un sistema inteligente de detección de piezas para los alimentadores flexibles Asycube. n AeI

Pete Malpas, nuevo presidente EMEA de RS Components

RS Components (RS), marca de Electrocomponents, ha anunciado el nombramiento de Pete Malpas como nuevo presidente de EMEA, reportando a Mike England, director de Operaciones de Electrocomponents. Hasta ahora era responsable de la región Norte de Europa.

Malpas será responsable de acelerar el rendimiento en EMEA; dirigirá la actividad comercial y la transformación empresarial de la región, impulsando un enfoque de comercialización y una propuesta de valor más alineados y coherentes. Trabajará en estrecha colaboración con los presidentes de Asia Pacífico y Américas, compartiendo las mejores prácticas y aportando coherencia en las formas de trabajo en todo el negocio global. Pete seguirá al frente del norte de Europa hasta que se nombre a su sucesor.

“Confío en que, bajo el liderazgo de Pete, seguiremos impulsando una cultura de alto rendimiento, al tiempo que aceleramos nuestro crecimiento en EMEA y nuestra cuota de mercado mediante la ejecución de una estrategia de comercialización digital e integrada”, comenta Mike England, COO de Electrocomponents. “Nuestro enfoque principal es simplificar nuestro negocio, acelerar el rendimiento, ofrecer transformación digital, construir economías y operar más eficientemente para convertirnos en la primera opción de nuestros clientes, proveedores, empleados, comunidades y accionistas”. Pete Malpas es ingeniero y se unió a RS en 2016.

Delta lanza nuevas soluciones energéticamente eficientes para 5G e IoT en su exposición digital

Delta ha lanzado una innovadora exposición digital para presentar nuevas soluciones inteligentes y energéticamente eficientes para aplicaciones 5G e IoT Edge Computing, E-Mobility y Smart Manufacturing. Esto incluye sus nuevos centros de datos modularizados prefabricados SmartNode, que responden a la demanda de despliegue de implementación rápida y versátil de los proveedores de 5G e IoT Edge Computing para una nueva generación de soluciones de infraestructura de centro de datos, y su nuevo cargador de VE UFC200 Ultra Fast, un sistema de 200kW para la carga rápida de VE, especialmente para operadores de puntos de carga y administradores de flotas. Los visitantes también pueden ver la DIAStudio Smart Machine Suite de Delta, una plataforma digital que permite el desarrollo eficiente de los procesos de fabricación.

“En el entorno pandémico actual, nos mantenemos a la vanguardia proporcionando una plataforma innovadora e ideal para presentar nuestras tecnologías pioneras en infraestructuras de eficiencia energética”, explica Dalip Sharma, presidente y director general de Delta para Europa, Oriente Medio y África (EMEA). Esta forma de exposición se hace eco de la misión de Delta de “Proporcionar soluciones innovadoras, limpias y energéticamente eficientes para un mañana mejor”, y ofrece un método ecológico y sostenible

n Captura de la Exposición Digital de Delta.

para ayudar a las personas interesadas en la tecnología de Delta a saber más sobre nosotros, nuestros productos y soluciones. Delta está muy entusiasmada con la presentación de SmartNode, el cargador de VE UFC200 Ultra Fast y DIAStudio Smart Machine Suite, ya que reflejan la constante capacidad de Delta de satisfacer las demandas de sus clientes en un mundo en constante cambio.

n AeI

Enabling 3-D perception. Reimagining LiDAR. Minimizing costs.

R2300 Sensor 3-D LiDAR

Cuatro niveles de escaneo para una medición fiable en 3-D Una alta frecuencia de muestreo y un pequeño punto de luz para una gran precisión El puntero láser integrado se puede encender para simplificar la instalación y la puesta en marcha

www.pepperl-fuchs.com/pr-R2300

La producción industrial sube un 9,3% en julio pero cae un 6,4% anual por la crisis sanitaria

n Según expresa el INE, la industria ha seguido recuperando ritmo en julio con la nueva normalidad.

Según los datos aportados por el Instituto Nacional de Estadística (INE), el Índice de Producción Industrial (IPI), corregido de estacionalidad y calendario, subió un 9,3% en el mes de julio en relación al anterior, una tasa 4,3 puntos inferior a la de junio. Con éste, se suman ya tres meses consecutivos al alza.

Según expresa el INE, la industria ha seguido recuperando ritmo en julio con la nueva normalidad, una vez hubo finalizado el estado de alarma el pasado 21 de junio. Con el repunte de hace dos meses, se encadenan tres al alza, tras subir en mayo un 14,4% y un 13,6% en junio. Unos datos que contrastan con las drásticas caídas de abril y marzo, con descensos de 21,9% y 13,1%, respectivamente.

Todos los sectores han presentado tasas mensuales positivas, destacando los aumentos de bienes de consumo duradero, con un aumento del 14,2%; y bienes intermedios (11,6%). Por su parte, los bienes de consumo no duradero fueron los que menos crecieron durante este periodo con un 0,9%.

Los datos siguen reflejando el impacto de la crisis sanitaria

Pese a esta recuperación tímida, los datos anuales vuelven a reflejar la realidad, que no es otra que el fuerte impacto que la COVID-19 está teniendo en la producción industrial.

Así, si comparamos los datos de producción industrial de julio respecto al mismo mes del año pasado, la caída es del 6,4%, una tasa 3,6 puntos superior a la del mes de junio. Con este desplome interanual, la producción industrial encadena cinco meses consecutivos en tasas negativas.

El índice por Comunidades

Por otra parte, la tasa anual de producción industrial también disminuyó en todas las regiones del país respecto a julio del año pasado. Así, los mayores descensos se produjeron en Baleares (-24,2%), La Rioja (-18,4%) y Canarias (-15,9%), mientras que los menores descensos se produjeron en Castilla y León (-0,1%), Murcia (-1,5%) y Extremadura (-2%). n AeI

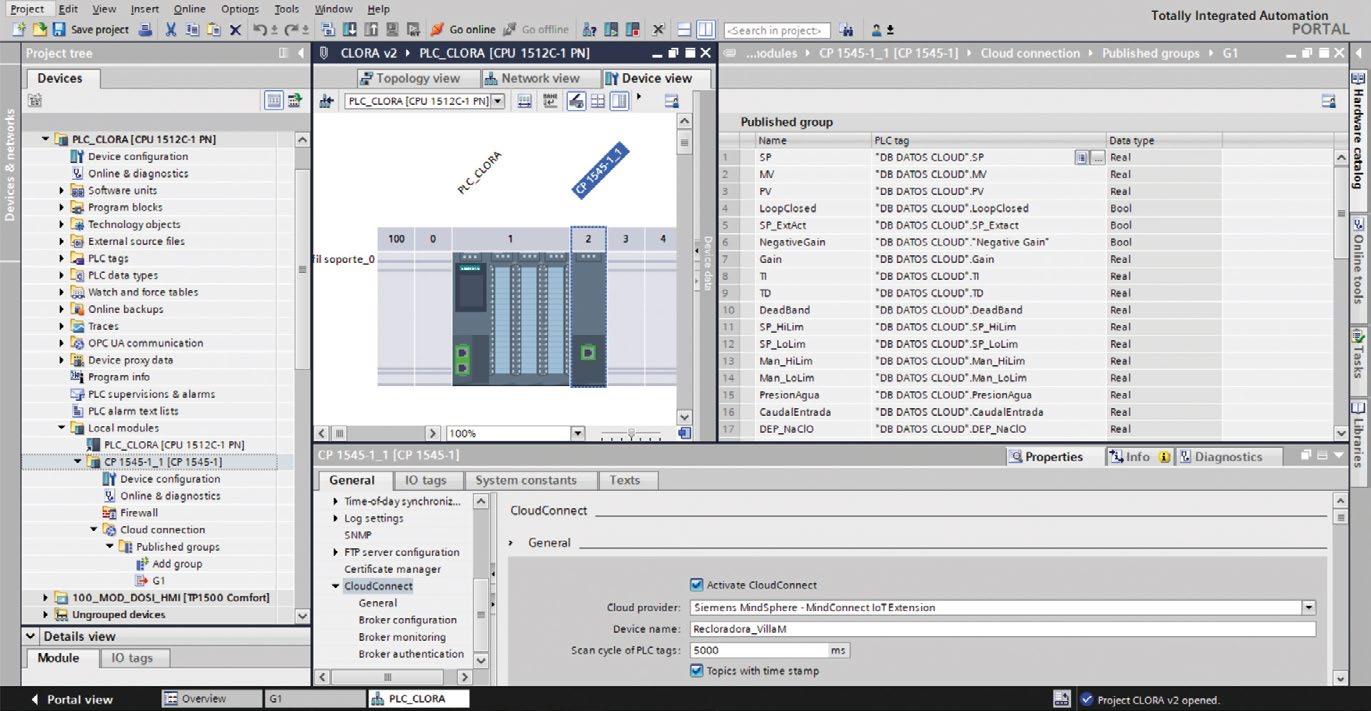

Cursos Siemens SITRAIN

Fecha inicio

19/10/2020 16/11/2020 16/11/2020 23/11/2020 14/12/2020 14/12/2020

Fecha fin

19/10/2020 20/11/2020 20/11/2020 27/11/2020 18/12/2020 18/12/2020

Duración

5 d - 35 h 5 d - 35 h 5 d - 35 h 5 d - 35 h 5 d - 35 h 5 d - 35 h

Nombre del curso

S7 300/400 nivel 1 PCS 7 curso del sistema TIA Portal Programación 1 TIA Portal Programación 1 TIA Portal Programación 1 TIA Portal Programación 2

Localidad

Barcelona Barcelona Madrid Barcelona Bilbao Madrid

Kuka y T-Systems se unen para impulsar el internet industrial entre las pymes

Kuka, especialista en automatización, y T-Systems, filial de servicios de digitalización del grupo Deutsche Telekom, se han unido para impulsar la transformación digital de la industria, con especial foco en las pequeñas y medianas empresas que operan en este sector económico. Una alianza estratégica que les ha permitido crear un paquete de soluciones conjuntas para incentivar la “producción digitalizada”.

La pandemia del coronavirus está acelerando la digitalización en todos los sectores económicos, y las pequeñas y medianas empresas están viendo especialmente impactada su actividad. Para frenar este impacto y conseguir modelos más flexibles que les permita retornar a situaciones financieras y de productividad anterior a la crisis sanitaria, las pymes recurren cada vez más a la automatización y la n Esta alianza estratégica les ha permitido a ambas compañías crear un paquete de soluciones digitalización. conjuntas para incentivar la ‘producción digitalizada’.

Esta situación ha impulsado el acuerdo alcanzado entre Kuka y T-Systems para ofrecer paquetes de soluciones digitales Seleccionando lo mejor de ambos mundos asequibles para las pequeñas y medianas empresas que “Se necesitan sistemas informáticos de alto rendimiento operan en la industria manufacturera, de forma que puedan para poder utilizar todo el alcance de nuestras soluciones de beneficiarse inmediatamente de la digitalización. automatización”, explican desde T-Systems. “Para muchos clientes, la infraestructura y los servicios digitales no son Digitalización a precio de paquete sus tareas principales y desde T-Systems estamos aportando Los robots y el software de Kuka ofrecen muchas oportuel hardware adecuado, servicios de TI de alto rendimiento y nidades para automatizar tareas de forma fiable en entorseguridad de datos para abordar estas tareas”. Concretamennos industriales muy diversos, desde pequeñas células de te, esto significa que Kuka y T-Systems ofrecen un paquete producción hasta líneas completas de fabricación en casi de soluciones digitales completo para las empresas manutodos los sectores. “Las empresas se pueden beneficiar factureras, que comprende un hardware modular, así como de una adquisición y procesamiento de datos consistente, servicios digitales y gestionados que pueden seleccionarse donde la información puede ser analizada y procesada con de forma flexible. Esto facilita la vida de los departamentos el fin de prevenir o minimizar los tiempos de inactividad no de TI y garantiza un rápido retorno de la inversión. planificados. Esto maximiza la disponibilidad de las plantas Todos los datos se procesan en la infraestructura local del y optimiza los procesos y tiempos de producción, al tiempo cliente y las conexiones de cloud se realizan bajo demanda. “Junto que se reducen los costes de servicio y mantenimiento”, con Kuka ofrecemos los servicios Edge para garantizar unos explica Michael Otto. servicios de automatización seguros y exactos, a la medida de las

La integración de los robots en la infraestructura de TI y necesidades de nuestros clientes”, subrayan desde T-Systems. la conexión simultánea de los servicios digitales presentan Como resultado, las empresas pueden utilizar soluciones aumuchos desafíos a los clientes y, por lo general, las pequeñas tomatizadas y ser capaces de planificar con precisión los costes. empresas y medianas empresas suelen carecer de recursos Las soluciones Edge de T-Systems también son ideales para las y conocimientos técnicos para ello. Con sus soluciones empresas que ya utilizan robots, ya que a partir de un proyecto Edge, T-Systems resuelve este problema ofreciendo desde o producto, el proceso de fabricación puede ser automatizado y una sola fuente todos los servicios tecnológicos entre los digitalizado completamente o en parte. La asociación también que se incluyen los servidores, la integración, el servicio, está abierta a los integradores de sistemas que podrán integrar el soporte y la protección. En consecuencia, los robots, así servicios internos en los servidores Edge de T-Systems, reducomo el hardware y los servicios de TI se convierten en una ciendo así los costes de mantenimiento y gestión. sola unidad que puede ser fácilmente integrada y utilizada de manera eficiente. n AeI

El laboratorio 3D de SEAT imprime piezas en tres dimensiones para todas las fases de desarrollo del vehículo

“S i puedes imaginarlo, podemos hacerlo”. Este es el lema del laboratorio de impresión 3D ubicado en el Centro de Prototipos de SEAT. Con esta premisa sus nueve impresoras trabajan para todas las áreas de este fabricante, como diseño, producción o logística, realizando todo tipo de elementos.

“Una de las ventajas es que podemos aplicar geometrías infinitas y así ejecutar cualquier tipo de diseño con alta precisión para todas las áreas de la fábrica, por muy complicado que parezca. Y todo en tiempos imposibles de lograr con el proceso normal”, comenta Norbert Martín, responsable del 3D Printing LAB de SEAT.

Según explican desde la compañía, además de la versatilidad en los diseños, la principal ventaja de utilizar la tecnología 3D es la rapidez con la que se fabrican las piezas. En el proceso normal, para elaborar por ejemplo un retrovisor, primero hay que realizar un molde. Esto puede llevar semanas.

Además, se trataría de un modelo único y si se quisiese variarlo mínimamente habría que realizar otro molde. En cambio, con la impresión 3D esta fase previa desaparece. Un archivo con el diseño llega a los técnicos y lo mandan a imprimir como si se tratara de un documento. En 15 horas la pieza está lista. “Utilizando tecnologías tradicionales tardaríamos semanas en tener una pieza y con la impresión 3D podemos tenerlas de un día para otro. Esto nos permite hacer varias versiones en una misma semana, que se pueden probar y volver a modificar para ir mejorándolas”, afirma Norbert Martín.

n Utillajes a medida o retrovisores salen de este laboratorio donde, en 15 horas, se fabrican elementos que tardarían semanas en producirse con el sistema habitual.

Por otra parte, el 80% de las piezas que se imprimen son prototipos para el desarrollo de vehículos, pero también se realizan útiles y herramientas a medida para la línea de montaje, logos personalizados para vehículos de Salón y Showcars e, incluso, salvamascarillas y tiradores de puerta para ayudar en la prevención del coronavirus salen de este centro.

n AeI

La automoción europeaalerta de las consecuencias de un Brexit sin acuerdo

unos 110.000 millones de euros en operaciones comerciales perdidas en los próximos cinco años, poniendo en riesgo puestos de trabajo en un sector que crea y mantiene 14,6 millones de empleos, lo que representa uno de cada 15 puestos de trabajo en la UE. Las principales organizaciones que representan a los fabricantes de vehículos y componentes en toda la UE, la Asociación Europea de Fabricantes de Automóviles (ACEA) y la Asociación Europea de Proveedores de Automoción (CLEPA), junto con 21 asociaciones nacionales, entre ellas la Sociedad de Fabricantes y Comercializadores de Automóviles n Los líderes de la industria de automoción piden a la UE y al Reino Unido que garanticen un de Reino Unido (SMMT), la Asoacuerdo de libre comercio ambicioso sin más demora. ciación Alemana de la Industria automotriz (VDA), el Comité de

Atan solo 15 semanas para que finalice el período Fabricantes Franceses de Automóviles (CCFA), la Asociación transitorio del Brexit, los líderes de la industria de Francesa de la Industria de Automoción (PFA) y la Asociación automoción europea han aunado esfuerzos para pedir a la Española de Proveedores de Automoción (Sernauto), o sus UE y al Reino Unido que garanticen un acuerdo de libre homólogas en Portugal (AFIA y ANFIA) advierten que el comercio ambicioso sin más demora. Las partes negociadoras sector podría enfrentarse a graves repercusiones. deben emplear ya todos los medios necesarios para evitar un “no acuerdo” al final de la transición, lo que, según nuevas estimaciones, le costaría al sector europeo de la automoción n AeI

Volkswagen integra las soluciones más recientes de EPLAN y Rittal

n El estándar VASS se ve ampliado con funcionalidad 3D y la tecnología más avanzada en armarios de control.

Volkswagen ha anunciado recientemente la sexta generación de su estándar VASS (Volkswagen Audi Seat Skoda), que incluye una actualización para la Versión 2.9 de EPLAN. El estándar, utilizado en plantas de producción para modelos basados en la plataforma MEB, también se ha visto ampliado con funcionalidad 3D en la ingeniería de sistemas de interconexión y con datos para intercambio bidireccional con herramientas de planificación de proyectos PLC. El nuevo sistema de armarios de control VX25 de Rittal también se ha integrado en el estándar.

La decisión de Volkswagen de empezar a suministrar a sus proveedores los datos 3D basados en EPLAN Pro Panel en bibliotecas del estándar VASS permite representar por completo los gemelos digitales de los armarios de control y los componentes instalados. Hasta ahora solo se habían incluido en el estándar las representaciones en 2D de EPLAN Electric P8. Para los proveedores, esto supone poner los cimientos para introducir y ampliar las etapas de fabricación automatizada en la ingeniería de armarios de control y del sistema de interconexión: desde la mecanización por control numérico hasta el montaje automatizado de terminales pasando por el procesamiento y el soporte para el cableado. Las empresas aprovechan las plantillas de diseño totalmente desarrolladas que suministra Volkswagen y que se pueden emplear como base para una ingeniería, fabricación y puesta en marcha con mayor rapidez y calidad del sistema.

Documentación uniforme del sistema en la planta

Andreas Bamberg, director de Cuentas Estratégicas de EPLAN, explica: “La mayor funcionalidad 3D de EPLAN Pro Panel permite obtener directamente la información de fabricación para automatizar el armario de control y la ingeniería del sistema de interconexión. Los estudios de ingeniería pueden beneficiarse de la comprobación de colisiones integrada y de le evaluación de la disipación térmica en los componentes con el fin de optimizar la colocación del componente en el armario y obtener un diseño con un consumo más eficiente para los sistemas de control de clima de Rittal”.

La tecnología más avanzada en armarios de control

Rittal, con sus grandes armarios de control y pequeñas carcasas, ha formado parte del estándar corporativo de Volkswagen, al igual que EPLAN. Markus Hülsmann, director global de Grandes Cuentas de Rittal, señala: “La versión actual de la biblioteca VASS V6 proporciona armarios de control de referencia totalmente integrados en 3D a partir del nuevo sistema de armarios de control VX25 de Rittal”. También incluye accesorios totalmente integrados para carcasas y diez versiones del sistema de montaje AirSTREAM de la empresa Friedrich Lütze, que se puede seleccionar de manera directa a partir de una lista de accesorios e implementar como un macro completo.

Hülsmann continua: “Esto reduce considerablemente el trabajo necesario de ingeniería ya que los componentes se pueden colocar directamente en el armario tras unos pocos clics”. Las futuras versiones de VASS incorporarán ampliaciones de las bibliotecas con las carcasas AX y KS de Rittal y los respectivos montajes de muestra. Los macros de carcasas asociados en 3D ya están disponibles en el EPLAN Data Portal y se pueden utilizar al diseñar con Pro Panel.

Objetivo: fabricación digital

La producción de automóviles es cada vez más compleja debido a factores como los plazos más cortos de puesta en marcha, el diseño personalizado, las nuevas tecnologías de control y las altas exigencias de mantenimiento y reparación, por citar solo algunos de ellos. Volkswagen trabaja concienzudamente para seguir desarrollando estándares de automatización que pasan a continuación a los proveedores de la empresa. Daniel Gräser, de la División de Automatización de la Fabricación y Producción Digital de Volkswagen, afirma: “Esta ampliación del estándar VASS con los aspectos más nuevos del software de ingeniería de EPLAN y la avanzada tecnología de sistemas de Rittal nos permite ofrecer un soporte ideal a nuestros proveedores para que aprovechen los procesos de producción digitales y automatizados”.

La columna de ISA Sección Española

La rEvolución del gemelo digital

Raquel Mateos Tejada

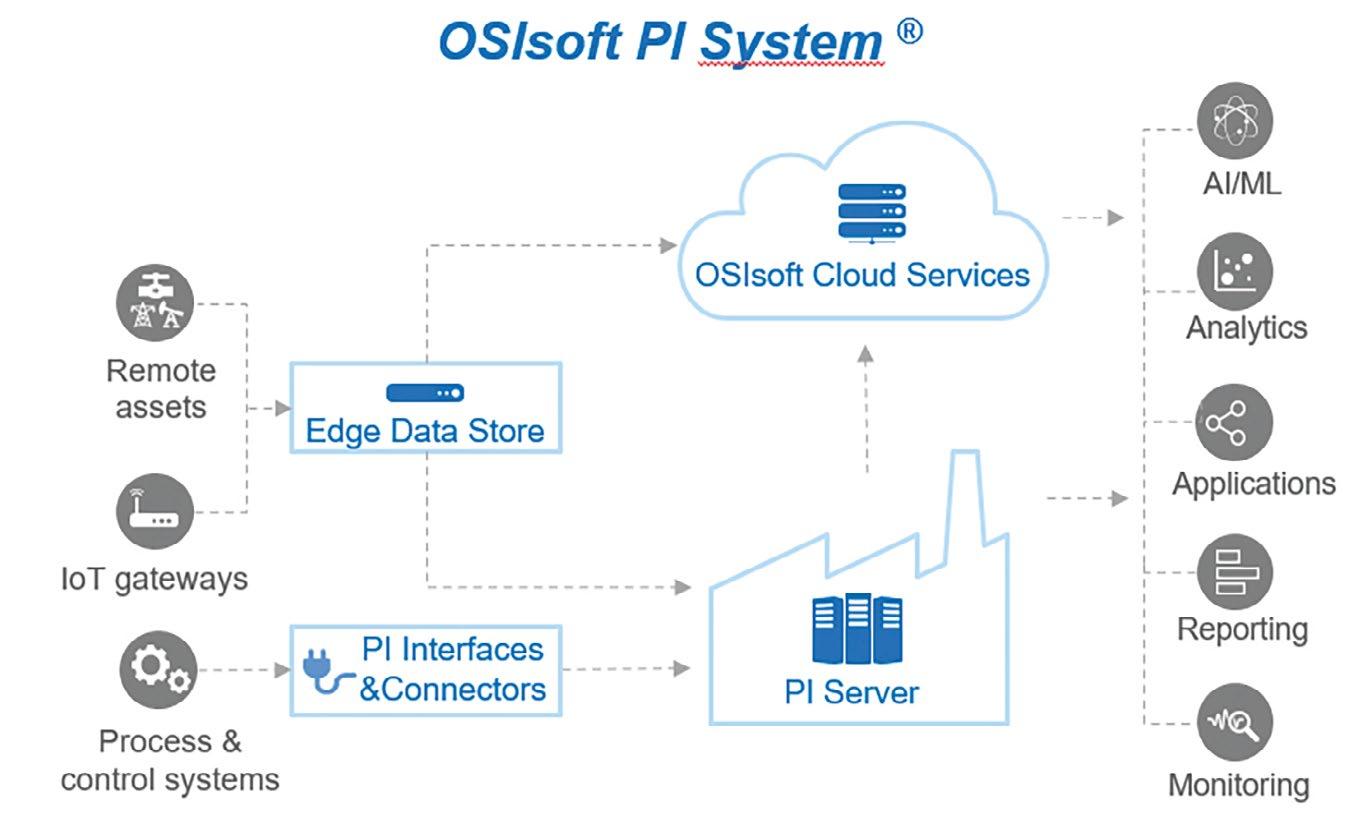

Executive Territory Manager, OSIsoft España Miembro del Grupo Industria Conectada 4.0 en ISA Sección Española ➜ La idea del gemelo digital es bastante intuitiva: una representación virtual de una realidad física. Sin embargo, la interpretación de lo que es un gemelo digital varía en función de lo que se pretende obtener de esa representación virtual. La aproximación de los proveedores de este tipo de soluciones a menudo está influenciada por las tecnologías que ofrecen. Además, el hecho de que actualmente no exista una definición estandarizada de lo que es un gemelo digital, está generando cierta incertidumbre en torno a este concepto.

Donde sí parece haber consenso es en los beneficios que esta tecnología puede proporcionar: poder “experimentar con el futuro” explorando escenarios hipotéticos de forma segura y económica para evitar problemas potenciales y tomar decisiones más eficientes.

Los avances y la mayor accesibilidad a las tecnologías que se emplean para su desarrollo han impulsado una mayor adopción de este tipo de soluciones.

En el diseño de un gemelo digital se pueden distinguir cuatro bloques fundamentales: la realidad física (equipo, proceso, producto), la realidad digital (modelos digitales), la conexión entre ambas (datos) y un entorno integrado de información.

La realidad física puede representar un equipo, un proceso, un producto, un sistema o un servicio. Pueden existir gemelos digitales de varios componentes individuales que se interconecten para formar un gemelo compuesto de un equipo o proceso más complejo. Por ejemplo, puedo tener gemelos digitales de cada uno de los equipos que componen una línea de producción, combinarlos para tener el gemelo digital de la línea y así sucesivamente hasta conformar el gemelo digital de toda la fábrica.

Los modelos digitales establecen la identidad de su equivalente en el mundo real. Para ello se emplean modelos computacionales o analíticos que permiten describir, comprender y predecir el comportamiento de su gemelo en el mundo real e incluso, prescribir acciones sobre él. Por ejemplo, un modelo 3D de una instalación industrial permite en fase de diseño, identificar la posibilidad de colisiones con otros elementos. Un modelo de analítica avanzada o inteligencia artificial puede ayudar a predecir un posible fallo en un equipo crítico y proponer actuaciones sobre el mismo para evitarlo.

Los datos proporcionan el vínculo entre el modelo digital y la realidad física. Los datos operativos en tiempo real (proceso, seguridad, estado de los equipos, etc.) describen el estado y comportamiento de su gemelo en la realidad. Deben capturarse, organizarse y contextualizarse adecuadamente antes de que puedan correlacionarse con el modelo digital. Una vez organizados, se pueden enriquecer con otros datos que describan el comportamiento (actual e histórico) de ese activo y las acciones tomadas para influir en ese comportamiento (órdenes de trabajo, inspecciones de calidad, datos comerciales, etc.) a lo largo del ciclo de vida de la instalación (especificaciones de diseño, P&IDs, manuales de operación, etc.).

El entorno integrado de información permite interactuar con el gemelo digital. Idealmente, debería ser posible navegar a través de un contexto común para acceder a las distintas piezas de información que contiene el gemelo digital. Generalmente, se seleccionan e integran las herramientas de visualización necesarias que permitan acceder de una manera sencilla a los distintos niveles de detalle requeridos por cada usuario. Un entorno de navegación 3D es adecuado para localizar dónde está un equipo en el que se ha detectado un potencial fallo. Un entorno de visualización en tiempo real permitirá realizar un análisis detallado del comportamiento de las variables que pueden haber influido en ese fallo. El reconocimiento de voz, los asistentes virtuales y la realidad aumentada pueden enriquecer además la interacción con el gemelo digital.

Para la industria, el uso de herramientas de simulación, modelado o análisis no es algo

nuevo. Sectores como el aeronáutico o el de petróleo y gas, tienen trayectoria con este tipo de soluciones. En fases de ingeniería (diseño, construcción, comisionado) para optimizar tiempos de ejecución y evitar errores. En fase de funcionamiento, para optimizar la operación y el mantenimiento de las instalaciones. También para promover la capacitación de las personas desde la puesta en marcha e idealmente durante el ciclo de vida de la instalación. El esfuerzo económico y humano necesario para implementar y mantener estas iniciativas era a menudo un condicionante para llevarlas a cabo.

Un gemelo digital debe ser un trabajo progresivo, que evoluciona y escala. Es fundamental la selección de herramientas que proporcionen la flexibilidad necesaria para enriquecer y ajustar los distintos tipos de modelos construidos, el volumen de datos que se necesitan y los métodos por los cuales se comparte la información.

Otro aspecto importante es definir el nivel óptimo de abstracción para cubrir los requisitos del caso de uso que persigue.

El retorno de la inversión en un gemelo digital no está relacionado linealmente

con la cantidad de datos recogidos. Su valor

dependerá de la precisión de los modelos, la calidad de los datos y la facilidad en el acceso a la información.

En los gemelos digitales convergen tecnologías asociadas a diversos ámbitos (ingeniería, operación y tecnologías de la información). Por lo que es necesaria la

cooperación de equipos multidisciplinares

para un desarrollo y mantenimiento efectivos durante el ciclo de vida de su gemelo real.

Por más versátiles y potentes que sean las tecnologías digitales, el propósito del gemelo

digital debe ser determinante: permitir que las personas analicen, comprendan y actúen

de manera más eficaz… Es ahí donde estará la verdadera rEvolución.

Serie TCP/IP, Ethernet/IP, PROFINET, Modbus TCP y BACnet/IP

Un golpe de aire en tiempos líquidos

Antoni Rovira

Responsable Arquitecturas Integradas y Software en Rockwell Automation ➜ No sé por qué razón, la situación de pandemia COVID-19 y su repercusión en la industria, me ha recordado a un golpe de ariete. He revivido mis lejanas clases de mecánica de fluidos en la universidad, donde descubrí este fenómeno. La teoría indicaba que en una tubería con un líquido circulando a una cierta velocidad, si el flujo es reducido o interrumpido bruscamente, como consecuencia se genera una onda de sobrepresión, que se desplaza a una velocidad muy elevada por la tubería, y cuyo impacto puede causar importantes defectos mecánicos en la instalación.

En uno de mis primeros proyectos de automatización ya pude observar en la práctica la aparición y consecuencias de un golpe de ariete. Era una industria del sector lácteo y, para evitar un accidente humano, un operador pulsó el paro de emergencia de una unidad de limpieza CIP grande y en pleno funcionamiento. Como resultado provocó la detención inmediata de la larga columna de líquido detergente, produciendo un tremendo choque en la instalación, donde temblaron intensamente las tuberías y a la vez se generó un fuerte ruido por la colisión. Por suerte, los defectos mecánicos que ocasionó fueron leves, y permitieron una rápida reparación de los circuitos.

Muchas empresas han vivido un efecto similar a un golpe de ariete productivo, provocando importantes daños económicos

Durante este año muchas empresas han vivido un efecto similar; acostumbradas a flujos de producción elevados, han sufrido una reducción inesperada y muy rápida de fabricación. En la mayor parte de estos casos la producción, al igual que los líquidos, no se puede comprimir, por tanto las repercusiones negativas son inmediatas, su efecto puede ser de larga duración y en algunas ocasiones incluso es irreversible.

Pero también es cierto que otras compañías, a pesar de haber padecido circunstancias de similar dificultad, han tenido una recuperación más dinámica, e incluso han salido fortalecidas. Pueden existir causas sectoriales que han favorecido este ágil restablecimiento, como en algunas industrias alimentarias o farmacéuticas, pero no siempre es así; hay situaciones donde la poca afectación ha sido a consecuencia de factores estratégicos en su modelo productivo (Por ejemplo: nivel elevado de automatización, flexibilidad operativa, capacidad de trabajo remoto, variedad de proveedores, etc.).

Estamos en situaciones continuas de VUCA (Volatilidad, Incertidumbre, Complejidad, Ambigüedad) y, aunque esperemos que pronto exista una solución para el COVID-19, quizás esta experiencia pueda ayudarnos a repensar y diseñar mejor nuestros procesos industriales, para hacerlos más resistentes a incidencias futuras.

Ya hace unos años, el sociólogo Zygmunt Bauman explicaba que nos encontrábamos en el paso desde una modernidad "sólida" con estabilidad y repetitividad, hacia una "líquida" donde ahora prima la flexibilidad y volubilidad. En estos "tiempos líquidos" es muy aconsejable repensar nuestros procesos, y lo más importante, debemos estar dispuestos a cambiar de táctica para adaptarlos. Sin duda la automatización, la fabricación flexible, y las novedades tecnológicas que están apareciendo, pueden ser un enorme aliado para conseguir estos objetivos.

Para sistemas de producción totalmente automatizados y robotizados Omron anuncia el lanzamiento del primer ‘controlador con la robótica integrada’

Omron anuncia el lanzamiento del primer “controlador con la robótica integrada”. El nuevo controlador NJ501-R se basa en la serie líder de controladores de máquinas NJ de la compañía para la automatización industrial. Mediante su uso, ahora se pueden automatizar las tareas manuales más complejas y avanzadas que habitualmente desarrollaban trabajadores humanos. Además, los usuarios ahora pueden simular el diseño y la modificación de las instalaciones de producción desde un entorno virtual, fijar los equipos más apropiados y realizar su mantenimiento remotamente.

n El nuevo controlador NJ501-R se basa en la serie líder de controladores de máquinas NJ de Omron para la automatización industrial.

Omron presenta el lanzamiento del primer “controlador con la robótica integrada”. El NJ501-R se basa en la serie líder de controladores de máquinas NJ de la compañía para la automatización industrial.

Así, mejorando velocidad y precisión, los usuarios pueden simular líneas de producción completas sin tener que i m p l e m e n t a r f í s i c a m e n t e el sistema, simplificar el mantenimiento y reducir el tiempo de comercialización durante los procesos de diseño, planificación, puesta en marcha y actualizaciones.

Muchos sectores se están enfrentando a problemas de escasez de mano de obra. Asimismo, debido a la situación sanitaria global, el mundo está experimentando un importante punto de inflexión respecto a la manera de gestionar los negocios. Como resultado, ha aumentado la demanda de procesos automatizados y de robótica avanzada, ganando importancia la digitalización.

Tradicionalmente, los equipos de automatización de las instalaciones de producción se controlan a través de varios controladores de diferente tipo, lo que suele complicar la configuración, control de la velocidad y la sincronización entre diversos dispositivos. Además, hace más difícil verificar por adelantado y con un alto nivel de precisión el diseño de los procesos previos a la fabricación de una máquina o una línea de producción de mayor tamaño. Después de este proceso, normalmente se tienen que hacer ajustes in situ y suele haber cambios de especificación y de seguimiento, lo que da como resultado un aumento del número de horas de trabajo empleadas.

Como fabricante de los sistemas de motion, robótica y los equipos de seguridad necesarios para implementar una línea de producción totalmente automatizada, Omron ha abordado estos problemas a través de una integración perfecta del equipo de control.

Principales características y beneficios

Integración perfecta del control y el proceso de desarrollo

El control avanzado e ininterrumpido del ‘controlador con la robótica integra’ automatiza la inserción y el montaje de procesos que requieren un procesamiento delicado y habilidoso. Los robots y el equipo se controlan y sincronizan completamente en tiempo real a través de un único controlador, C on la integración del control de PLC Motion y de los Robots en un único controlador, éstos pueden realizar tareas manuales complejas que sólo los humanos podían realizar hasta ahora. Éstas son las principales características y los beneficios del controlador integrado:

El lenguaje de programación para el PLC y los robots está unificado en el lenguaje genérico de la IEC, lo que también permite a los ingenieros que normalmente administran los PLC administrar los robots.

Con la tecnología de simulación de Omron, se puede verificar el rendimiento de los equipos en la primera etapa de su diseño, lo que permite que lo que mejora el rendimiento del sistema y logra el nivel más alto de rendimiento en el mundo.

La compañía ha establecido una tecnología que unifica los lenguajes de programación que controlan a los robots y a las máquinas, lo que facilita simular la línea de producción con un único software de programación.

El sistema visualiza el proceso, lo que reduce las horas de los diseñadores mecánicos y eléctricos trabajen en paralelo. Como resultado, la puesta en marcha de los equipos se puede realizar en un periodo de tiempo más corto, logrando una mayor capacidad de producción y evitando errores y contratiempos.

Para ejecutar la simulación, el usuario puede utilizar la función de emulación en Sysmac Studio. El sistema no requiere una conexión a la máquina en cuestión para la verificación de la operación. Además, la capacidad de producción de los equipos de los robots se puede monitorizar digitalmente.

Al volver a utilizar los activos digitalizados anteriores, es más fácil fijar y desarrollar la próxi

n Los usuarios pueden simular líneas de producción completas sin tener que implementar físicamente el sistema.

ma instalación. trabajo para el diseño del proceso y la verificación operacional hasta un 50%. Además, todo esto puede realizarse de forma remota. A través de la interfaz de usuario de Sysmac Studio, los usuarios pueden diseñar, programar, solucionar proble mas, operar y mantener futuros sistemas de automatización de forma remota desde cualquier parte del mundo.

Resolverá muchos de los problemas de productividad de CMM de los fabricantes Nuevo paquete R-Series de soluciones automatizadas de control de calidad dimensional de Creaform

Creaform anuncia el lanzamiento más reciente de su gama R-Series, incluido el nuevo MetraSCAN-R BLACK|Elite, así como la incorporación de cuatro modelos diferentes en la máquina de medición de escaneado 3D CUBE-R. Estas novedades se coronan con el nuevo módulo de software de entorno dual digital VXscan-R, que completa el conjunto de soluciones de control de calidad automatizado llave en mano de la empresa.

Creaform, especiaopciones incluyen diferenlista en soluciones tes tipos de carcasas de de medición 3D, seguridad, cargas útiles ha presentado a través de y configuraciones de prouna rueda de prensa virtección de activos. tual el lanzamiento más rePor último, destaca la ciente de su gama R-Series, simplicidad operativa. incluido el nuevo MetraSLas soluciones automatiCAN-R BLACK|Elite, así zadas de control de calicomo la incorporación de dad de Creaform pueden cuatro modelos diferentes ser utilizadas por profeen la máquina de medición sionales que tienen poco de escaneado 3D CUBE-R. n Creaform presenta el nuevo escáner de montaje en robot conocimiento de metroUnos lanzamientos que se MetraSCAN-R BLACK, los modelos adicionales de CMM de logía. El MetraSCAN-R suman al del nuevo módulo escaneado 3D CUBE-R y el nuevo software de entorno dual digital. BLACK|Elite es compade software de entorno dual tible con los principales digital VXscan-R, que completa el Nuevo software de entorno softwares de metrología, lo que conjunto de soluciones de control de dual digital permite la integración perfecta en calidad automatizado llave en mano VXscan-R permite a los usuarios cualquier tipo de flujo de trabajo de la empresa. de todos los niveles de forma fácil de producción.

Esta solución de control automay rápida programar las rutas del “Los fabricantes necesitan lotizada, ofrece tiempos de ciclo ulrobot y optimizar la línea de visión grar una producción rápida, pretrarrápidos, puesto que cuenta con del sistema robótico. La solución cisa y repetitiva, ahora más que 45 líneas de láseres azules para también ofrece una máxima versanunca. Con las soluciones autodisponer de un área de escaneado tilidad, puesto que captura datos matizadas de control de calidad de alta densidad en la que se puedan de medición 3D altamente conde Creaform, los fabricantes puerealizar hasta 1.800.000 mediciones fiables sobre superficies brillanden aumentar su productividad”, por segundo y mallas en vivo; unos tes, objetos con variaciones en la explica Jérôme-Alexandre Lavoie, resultados más precisos y repetitivos reflectividad, diferentes tamaños Administrador de Productos de la gracias a la alta precisión de 0,025 de piezas y una amplia variedad compañía. Y añade:“Mediante la mm en las condiciones del taller, de geometrías de superficie; y detección y el tratamiento más ráindependientemente de las inestauna cartera configurable y perpido de los problemas de calidad bilidades, vibraciones y variaciones sonalizable: El CUBE-R, que se basados en análisis estadísticos, térmicas; y una alta resolución de ofrece en 16 configuraciones, y el se pueden implementar medidas medición de 0,025 mm que genera METRASCAN-R BLACK|Elite correctivas de forma más proactiescaneados altamente detallados inpueden integrarse en una celda va para mitigar los costes totales dependientemente de la superficie, de medición personalizada consde calidad (TCO, por sus siglas en el recorte, la característica geométritruida de acuerdo con las necesiinglés) y el retiro de productos no ca o el tipo de chapa metálica. dades específicas del cliente. Las rentables.”

Programa 02 de Automatiza 4.0 Radio Automatiza 4.0: “La importancia del dato en la Industria 4.0” con OSIsoft

El uso masivo de los datos procedentes de las plantas productivas en tiempo real es el núcleo de la nueva Industria 4.0. Sobre ello se habló, y mucho, en el segundo programa de Automatiza 4.0 Radio. Conducido por Javier García Calvo, consultor estratégico en Industria 4.0, y con la colaboración de Juan Manuel Ferrer, ingeniero especialista en Industria 4.0, en esta nueva edición se adentran en el dato. Lo hace entrevistando a Mauricio Gumiel Muñoz, Regional Manager del sur de Europa de OSIsoft.

Éste es un fragmenlogía que permita conto de la conversasolidar datos de fuentes ción, de cerca de de datos heterogéneas. 30 minutos, que mantuvieron los tres. Una de las JM.F.: ¿En qué conideas clave: la conversión siste la inteligencia del dato a información operacional de la que útil es el objetivo para la habla OSIsoft? mejora de los costes y la M. G.: La mitad de los eficiencia de las plantas datos que existen el de producción. mundo proceden de las n Mauricio Gumiel Muñoz (arriba a la izquierda) durante la entrevista, junto máquinas; desde los auJuan Manuel Ferrer: a Javier García Calvo (derecha) y Juan Manuel Ferrer. tobuses, aires acondicio¿Es posible entender nados, gps, los sistemas la industria del presente y del ¿Quién trae este conocimiento? La de control, los sistemas de monitofuturo sin datos? información. La gente, con datos, rización, los servidores, Todo eso Mauricio Gumiel: La sociedad puede cambiar el mundo. son datos generados por máquinas, demanda datos, siempre se han no por nosotros, y de alguna maneproducido datos, la diferencia es JM.F.: ¿Cómo podemos asegura hay que poder tratarlos y realique cada vez los tratamos mejor y rar que el dato se convierte en zar un análisis sobre ellos. ¿Qué es podemos aunar distintas fuentes esa información útil? la inteligencia operacional? Es una de información por muy heterogéM.G.: Capturamos información de evolución de la estadística, es reneas que sean y a partir de aquí fuentes heterogéneas, de muchos copilar todos estos datos para que tomar decisiones. Sin ir más lejos, sistemas industriales. Cada sistepuedan ayudar a tomar decisiones. si pensamos en el Covid-19, todos ma industrial tiene un protocolo, estamos pendientes de cuáles son define el dato de una manera, y al Javier García Calvo: ¿Y que las estadísticas y la evolución de final lo que hacemos es capturarlo, esas decisiones se tomen en la pandemia. ¿Por qué? Porque lo recogemos en tiempo real y a tiempo real? tenemos que utilizar los recursos, partir de ahí intentamos crear un M. G.: Así es, tomar una decisión ya sean los que dispone la sociedad proceso de gobierno del dato. Lo pasado un mes no sirve de nada. o una empresa, recursos que son enriquecemos, lo contextualizaLo que promovemos es siempre tofinitos y a la hora de tomar las mos, aplicamos calidad de datos mar información en tiempo real. Y decisiones tenemos que hacerlo de y lo agregamos, de tal manera la tecnología y las comunicaciones la mejor manera posible. Y la única que esta información, a partir de lo están favoreciendo. Lo que es manera de conseguirlo, sin tener estos datos, pueda aportar este difícil es trabajar con datos heteuna bola de cristal o acudir a artes conocimiento a los clientes o a rogéneos, con distintos protocolos, y brujerías, es utilizar el sentido los decisores. Entonces, la única contextualizarlos y enriquecer esa común, que debe basarse en la manera de transformar el dato en información. Las decisiones las experiencia y en el conocimiento información es aplicar una tecnodebemos de tomar ahora.

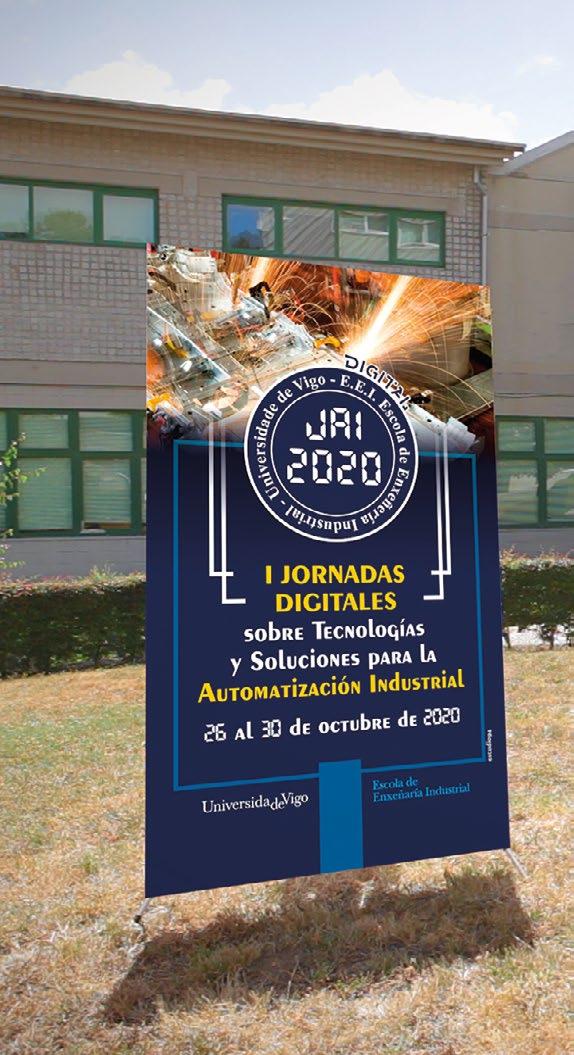

Entrevista a Ignacio Armesto, organizador de las Jornadas Digital JAI 2020 “La filosofía básica de las Digital JAI es emular, a modo de gemelo digital, el formato de las JAI presenciales”

Digitalización industrial, automatización y robótica en la Industria 4.0, ciberseguridad... Estos son algunos de los temas principales que se abordarán en la 1ª Edición de las Digital JAI, una versión digital de las ya conocidas Jornadas de Automatización Industrial que este año han tenido que cambiar su puesta en escena debido a la crisis sanitaria provocada por la COVID-19. Su organizador, Ignacio Armesto, desmenuza en esta entrevista las posibilidades que ofrece este nuevo formato, así como las novedades con las que se encontrarán quienes apuesten por su presencia en estas jornadas reformuladas en un tiempo récord.

n Foto oficial de la presentación de las Jornadas en el edificio del Rectorado de la Universidad de Vigo. En la imagen, la estudiante que actuará a modo de guía del congreso virtual junto al Rector de la Universidad de Vigo, Manuel Reigosa.

Automática e Instrumentación: Tras la difícil decisión de aplazar las JAI hasta el año que viene, finalmente se ha optado por celebrar a finales del mes de octubre un formato virtual de la misma, ¿por qué se ha tomado esta decisión?

Ignacio Armesto: Fue una decisión meditada y que quisimos tomar con las empresas participantes. En el mes de mayo, dado el transcurso de los acontecimientos, empezamos a barajar que el mes de octubre sería un mes complicado para la celebración de eventos presenciales. Y más teniendo en cuenta que las Jornadas JAI se desarrollan en un ambiente universitario, concretamente en la sede Campus de la Escuela de Ingeniería Industrial, por lo que la probabilidad de que existiesen grandes limitaciones de aforo o, incluso, se produjese la cancelación de actividad presencial la consideramos francamente elevada.

Por ese motivo, en el mes de mayo organizamos varias reuniones virtuales con las empresas participantes y barajamos diversos escenarios. Lógicamente, una de las opciones era la cancelación de su celebración en las fechas previstas y su traslado al año 2021. Otra era la posibilidad de continuar adelante con el planteamiento presencial en las fechas previstas y tener preparado una especie de “plan B” que consistiría en su celebración en formato “digital”. Tras analizar las posibilidades, UVIGO-TV y la empresa concesionaria del servicio, TELTEK, consideramos técnicamente viable potenciar la parte digital de las JAI y bastantes firmas mostraron un interés notable por la propuesta del “gemelo digital” de las JAI y nos animaron a trabajar en él. Así, realizamos un sondeo entre las firmas partner y, en poco tiempo, confirmamos que más de la mitad de las 30 firmas “Apostar por este formato fue una decisión meditada y que quisimos tomar con las empresas participantes”

partner de las JAI presenciales manifestaron que participarían en unas JAI digitales en 2020 si se organizaban. Y ese fue el impulso definitivo para lanzar esta nueva iniciativa, que bau -

tizamos “DIGITAL JAI 2020” o I Jornadas Digitales sobre tecnologías y soluciones para la automatización industrial, en alusión al formato de gemelo digital de las JAI tradicionales.

A la semana siguiente lanzamos la llamada a la participación y la respuesta fue impresionante: en menos de 2 días completamos el programa de conferencias de la semana con casi 30 horas de programa, 40 ponencias y alrededor de 30 multinacionales.

AeI: ¿Cuáles son sus principales características? ¿Qué ofrece esta alternativa a los participantes?

I.A.: Como comentábamos antes, la filosofía básica de las Digital JAI es emular, a modo de gemelo digital, el formato de las JAI presenciales. La actividad más relevante de las Jornadas es el programa de conferencias plenarias, que se desarrolla a lo largo de la semana en una única sala. En este apartado no tenemos previstas grandes diferencias, únicamente hemos acotado el tiempo máximo por ponencia a 30’ y hemos incluido unas breves pausas en medio de las sesiones de mañana y tarde. Lógicamente, en esta ocasión los ponentes intervendrán de forma remota y, para ello, utilizaremos una sala del Campus Remoto de la Universidad de Vigo a modo de salón de actos. Desde esa sala, los contenidos se transmitirán a los servidores de UVIGO-TV para, desde allí, ofrecerlos me diante streaming en directo a todos los asistentes que se hayan registrado en la plataforma creada al efecto.

Lo más novedoso en el apartado de conferencias es que, al final de todas las sesiones de tarde, vamos a organizar unas mesas redondas muy interesantes en colaboración con ISA Sección Española y AER Automation. Contaremos con la participa ción de directivos de empresas muy relevantes y se abordarán temáticas de tanto interés como la digitalización industrial, automatización y robótica en la Industria 4.0 y ciberseguridad, entre otras.

Por otra parte, una actividad que tuvo lugar por primera vez en JAI’2018 fue la organización de una pequeña feria tecnológica a la que denominamos Showroom “Industria 4.0”. Para las Digital JAI a modo de gemelo digital de esta modalidad de participación, hemos replicado el concepto de stand virtual: una serie de pequeños “microsites” en los que los fabricantes tendrán ocasión de desplegar material multimedia relacionado con el evento e interactuar con los asistentes a través de, algo que sí consideramos novedoso, una Sala Remota similar a las que utilizamos en la Universidad de Vigo para impartir las clases remotas. De algún modo, podríamos decir que a cada empresa que participa en el Showroom virtual le cedemos un aula “digital” en el que podrán reunirse e interactuar con los asistentes, realizar demostraciones online de productos, etc.

AeI: ¿Puede describirnos un poco el programa? ¿Qué temáticas se abordarán principalmente?

I.A.: El programa, a día de hoy, está todavía en proceso de definición. En todo caso, no hay que olvidar que serán 27 las multinacionales participantes, todas ellas empresas de reconocido prestigio en el sector, que son, al fin y al cabo, las que definen y desarrollan las tecnologías y soluciones que se aplican hoy en día en la industria. Por lo tanto, no me cabe duda de que serán ponencias de alto interés e impacto.

AeI: ¿Con qué previsión de participantes trabaja? ¿Está teniendo aceptación esta nueva propuesta?

I.A.: Pues, con sinceridad, al ser la primera vez que celebra -

n Foto “híbrida” de entrada al portal de visionado de las Digital JAI.

mos las Jornadas JAI en formato 100% digital no lo sabemos con certeza. Hay que tener en cuenta que, hasta la fecha, la organización hacía un gran hincapié en el apartado presencial, entendiendo la parte online (la emisión en directo gracias a UVIGO-TV) como un complemento al que no se le prestaba demasiada atención en lo que a métricas de seguimiento se refiere. Lógicamente, en esta edición volcaremos la atención en este único apartado con objeto de disponer de información sobre su seguimiento.

Un dato relevante es que en agosto publicamos el evento en LinkedIn y, a día de hoy (16 de septiembre de 2020), ya son casi 3.000 las personas que han indicado que asistirán; nos parece sin duda una repercusión muy importante. Teniendo en cuenta que en las últimas JAI presenciales, superamos los 1.000 asistentes presenciales (de los cuales la mitad o más eran profesionales del sector), creemos que es más que razonable esperar que la audiencia supere con holgura los 3.000 participantes efectivos. Ahora bien, si las 27 multinacionales participantes se vuelcan y realizan una gran difusión entre sus contactos profesionales (y no digamos en la zona LATAM), la repercusión del evento va a ser mucho mayor. Y todo ello sin contar con la capacidad de convocatoria que tienen nuestros media partner digitales, como es el caso de Automática e Instrumentación.

AeI: ¿Piensan mantener este formato en el futuro o se tra ta de una alternativa puntual por la situación que estamos viviendo este año por la crisis sanitaria?

I.A.: Nosotros lo entendemos como una situación de ínterin: hemos decidido lanzar este año 2020 las Digital JAI con un formato 100% virtual por la incertidumbre sobrevenida por la COVID-19 y porque las empresas nos propusieron que así lo hiciésemos. Supone una oportunidad de crear algo original y único en su especie: no nos consta que existan este tipo de eventos online con tal variedad de participantes y, mucho menos, en español. Y, además, abre las JAI a todo el mundo porque, evidentemente, las Jornadas JAI presenciales siempre estarán enmarcadas en su lugar de celebración (Vigo), pero las Digital JAI no tienen ese lími te, pueden llegar a ser vistas y seguidas desde todas las partes del mundo.