21 minute read

Beachtenswertes zum Thema Nickel

INHALT

02 Fallstudie Nr. 19 Wohnungsbalkone, Lahti 03 Editorial Eine Zukunft nach Maß 04 Beachtenswertes zum Thema Nickel 06 Nachhaltige Stahlherstellung mithilfe künstlicher Intelligenz 08 Industrie 5.0 3D-Druck 11 Regt KI zur Verwendung von Ni an? 12 Nutzung von Nickel-KupferLegierungen im Weltraum 14 Technische Fragen und Antworten Niedriger Kohlenstoff gehalt und Schweißbarkeit 15 Neue Publikationen 15 UNS-Details 16 Das Ende der Wegwerfkultur im Weltraum

Das Nickel Magazine ist eine Publikation des Nickel Institute

www.nickelinstitute.org

Dr. Hudson Bates, Verbandspräsident Clare Richardson, Chefredakteurin

communications@nickelinstitute.org

Autoren und Mitarbeiter: Nancy Baddoo, Gary Coates, Emiko Hiraoka, Richard Matheson, Bruce McKean, Mark Mistry, Geir Moe, Kim Oakes, Vladimir Paserin, Benoît Van Hecke, Kotaro Watanabe, Odette Ziezold

Entwurf: Constructive Communications

Das Textmaterial wurde zur allgemeinen Information des Lesers erstellt und sollte nicht als Grundlage für spezi sche Anwendungen verwendet werden, ohne dass vorher fachmännische Beratung eingeholt wurde. Obwohl das Textmaterial nach unserem besten Wissen korrekt ist, garantieren das Nickel Institute, seine Mitglieder, Mitarbeiter und Berater nicht seine Eignung für eine allgemeine oder spezi sche Anwendung und übernehmen keine Haftung oder Verantwortung irgendeiner Art im Zusammenhang mit den hierin enthaltenen Informationen.

ISSN 0829-8351

In Kanada von der Hayes Print Group auf Recyclingpapier gedruckt

Bildnachweise: Cover: istock©Igor Borisenko

S. 5 istock©mustafa güner, S. 7 istock©metamorworks, S. 10 istock©Andy

NICKEL BEACHTENSWERTES ZUM THEMA

NiPERA wird 40

NiPERA Inc., die unabhängige wissenschaftliche Abteilung des Nickel Institute, konnte im Juli ihr 40-jähriges Bestehen feiern. Seit 1980 hat sich NiPERA einen Ruf als führende wissenschaftliche Organisation für die nickelspezifi sche Forschung im Bereich der menschlichen Gesundheit und der Umwelt erworben. „In den vergangenen 40 Jahren haben NiPERA-Wissenschaftler ein umfassendes wissenschaftliches Werk geschaffen, das unser Verständnis der sicheren Anwendung von Nickel weit vorangebracht hat“, so Dr. Adriana Oller, Executive Director von NiPERA. „Dank unserer fest in der wissenschaftlichen Forschung verankerten Vergangenheit und Gegenwart verfügen wir über ein wissenschaftliches Fundament, um potenzielle Gesundheits- und Umweltauswirkungen im Zusammenhang mit der Produktion, Anwendung und Entsorgung von Nickel besser zu verstehen. Nickel hat ganz erstaunliche Eigenschaften, und das in den letzten 40 Jahren von NiPERA bereitgestellte Wissen unterstreicht, dass es in den dafür geeigneten Anwendungen problemlos eingesetzt werden kann.” www.nipera.org

40 Jahre Nickelwissenschaft

DAS NIPERA-TEAM 2020 Dr. Sam Buxton, Dr. Emily Garman, Dr. Kate Heim, Connie Lawson, Dr. Tara Lyons-Darden, Executive Director, Dr. Adriana Oller mit dem ehemaligen Executive Director Dr. Hudson Bates, Dr. Adriana Oller, Dr. Chris Schlekat, Dr. Mike Taylor, Dr. Ellie Traudt-Middleton

Eine Medaille von tiefer Bedeutung

Ein tragbares Symbol, mit dem Menschen in systemrelevanten Berufen und an vorderster Front tätiges Personal geehrt werden, sowie ein wichtiges Hilfsmittel zur Spendenbeschaffung für den COVID-19-Katastrophenfonds des Breakfast Club of Canada: Das ist die neue Medaille der kanadischen Münzanstalt Royal Canadian Mint aus vernickeltem Stahl, die dank eines integrierten Magneten von ihrem Empfänger mühelos getragen werden kann. Sie wurde von Mitarbeitern der Münzanstalt unentgeltlich und in Eigenregie geprägt, um Kindern und Familien zu helfen, die während der COVID-19-Pandemie nicht wissen, woher ihre nächste zu helfen, die während der COVID-19-Pandemie nicht wissen, woher ihre nächste Mahlzeit kommen soll. Die Medaille ist mit einem Herz- und Ahornblattsymbol Mahlzeit kommen soll. Die Medaille ist mit einem Herz- und Ahornblattsymbol verziert, das nach Angaben der Prägeanstalt die kollektiven verziert, das nach Angaben der Prägeanstalt die kollektiven Bemühungen der Kanadier repräsentieren soll, „sich in Bemühungen der Kanadier repräsentieren soll, „sich in Solidarität zusammenzufinden, um Menschen Solidarität zusammenzufinden, um Menschen in Not helfen“. Im Design ist auch in Not helfen“. Im Design ist auch eine komplexe Anordnung von Mikrospiegeln mit einem pulsierenden Mikrospiegeln mit einem pulsierenden Lichteffekt rund um das Herz integriert – ein Symbol für Kanadas integriert – ein Symbol für Kanadas „nimmermüden Herzschlag“.

Wieder auf der Rennstrecke

Die Formel E bereitete sich auf sechs Rennen an neun Tagen vor, um die wegen der globalen Pandemie unterbrochene Saison 2019/2020 zum Abschluss zu bringen. Das Formel-E-Team arbeitete hart daran, die wegen COVID-19 im März eingestellten Rennen doch noch zu veranstalten, wobei jedoch „Gesundheit und Sicherheit der Gemeinschaft an erster Stelle standen“, wie Formel-E-CEO Jamie Reigle betont. Nur systemrelevantes Personal und die Rennteilnehmer waren vor Ort anwesend. Auch wenn keine Zuschauer die Rennen live mitverfolgten, stellte das neuntägige Festival auf drei Rennstrecken „eine neue Herausforderung für die Teams dar. Es schuf aber auch die Voraussetzungen für einen unvorhersehbaren, abschließenden Höhepunkt einer Saison voller Dramatik“, so Reigle. Auf dem legendären Berlin-Tempelhof-Kurs traten zwölf Teams gegeneinander an. Alle Akkus der Wagen waren von derselben Bauart und wurden von McLaren Applied Technology geliefert. Dabei kamen in Japan hergestellte muRata-Hochleistungs-NCA(Nickel-Cobalt-Aluminium)-Zellen zum Einsatz, mit denen die Geschwindigkeit auf bis zu 299 km/h erhöht und die Reichweiten verdoppelt werden konnten, sodass Rennen jetzt in einem einzigen Auto bis zur Ziellinie durchgefahren werden können.

Anti-COVIDLuftfi lter

Um der Bedrohung durch die Übertragung von SARS-CoV-2 über die Luft durch Klimaanlagen zu bekämpfen, entwickelten Forscher der Universität Houston in Kooperation mit anderen Wissenschaftlern einen Filter, mit dem das für COVID-19 verantwortliche Virus aufgefangen und sofort abgetötet wird. Der aus kommerziell verfügbarem, auf 200 °C erhitztem Nickelschaum hergestellte Filter tötet in einem einzigen Durchlauf 99,8 % der SARS-CoV-2-Viren ab. Dieses erhitzte Luftdesinfektionssystem dient der Prävention einer Übertragung in geschlossenen Umgebungen. Das Forschungsteam empfi ehlt eine phasenweise Einführung des Systems, beginnend in Einrichtungen von hoher Priorität, in denen Personal in systemrelevanten Berufsfeldern einem besonders hohen Ansteckungsrisiko ausgesetzt ist. Dazu zählen Schulen, Krankenhäuser und andere Gesundheitseinrichtungen sowie öffentliche Verkehrsmittel wie Flugzeuge. Außerdem wird eine Verwendung dieser Filtersysteme auf Flughäfen, in Bürogebäuden und auf Kreuzfahrtschiffen ins Auge gefasst, um der weiteren Verbreitung von COVID-19 Einhalt zu gebieten.

SCHWEDISCHES METALL –SWEDISH METAL NACHHALTIGE STAHLHERSTELLUNG MITHILFE KÜNSTLICHER INTELLIGENZ

Das Swedish-Metal-Projekt dient der Untersuchung praktischer Anwendungen von künstlicher Intelligenz in der Stahlherstellung.

Angesichts wichtiger Meilensteine der industriellen Entwicklung kann man sich fragen, wie die Industrie 5.0 für die Stahlstellung relevant sein könnte. Aufgrund der massiven Lasten, hohen Temperaturen und aggressiven Chemikalien, die bei der Stahlherstellung zum Einsatz kommen, ist die Frage durchaus berechtigt, ob diese Umgebung für ein High-Tech-Konzept wie den effektiven Einsatz von maschinellem Lernen nicht kontraproduktiv ist.

Integration des maschinellen Lernens

Fakt ist: In der Mineralien- und Metall- herstellungs-Infrastruktur werden bereits seit Jahrzehnten in Form von Computersystemen Schnittstellen mit Bedienern genutzt. Es war somit nur eine Frage der Zeit, bis Algorithmen des maschinellen Lernens in diese Schnittstelle integriert wurden, um auf viel effizientere Weise, als dies Menschen möglich ist, die denkbaren Verbindungen zwischen Inputs (wie Rohmaterialien, Zeit und Temperatur) und Outputs (Stahlproduktqualität, Treibhausgase und Abfall wie Schlacke) richtig zu interpretieren.

Mit vereinten Kräften

Seit nunmehr fast zwei Jahren arbeiten der schwedische Kohlenstoffstahlhersteller SSAB und Sandvik, ein Hersteller verschiedener Güten von nickelhaltigen Edelstahlen, mit der Hochschule Skövde zusammen. Beide Partner haben ihre jeweils eigene Herangehensweise an dieses Projekt. Sandvik will die Nutzung des internen Ausschusses optimieren, um die Menge der erforderlichen neuen Legierungen zu verringern und das Risiko von Zusammensetzungsfehlern zu reduzieren. SSAP legt sein Hauptaugen- merk dagegen auf die Optimierung der Converterzeit und -temperatur, um Emissionen und Energieverbrauch zu senken.

Durch Verwirklichung dieser ehrgeizigen Ziele soll eine nachhaltigere Stahlherstellung ermöglicht werden, und zwar sowohl aus der Input-Perspektive (Rohmaterial- und Energieverbrauch) als auch aus der Output-Perspektive (Rückstände und Emissionen). Man kann sich einen Einsatz künstlicher Intelligenz (KI) vorstellen, der darauf abzielt, dass maschinelles Lernen Bedienerentscheidungen im Stahlherstellungsprozess unterstützt. Dadurch könnte die Diskrepanz zwischen den von erfahrenen und relativ neuen Bedienern erzielten Endergebnissen reduziert werden. Simulationen und Iterationen relevanter Entscheidungen werden mit Eingaben der Bediener getestet und für Verbesserungen des Tools für das maschinelle Lernen genutzt.

Der Weg bis hin zum Stahlprodukt besteht aus einer ganzen Reihe von Einzelschritten, etwa der vorgeschalteten „Upstream“-Phase, bestehend aus dem Schmelzen und Gießen von Stahl sowie dem Warmschmieden. Im Anschluss an diese Produktionsschritte werden die Stahlprodukte in der „Downstream-Phase“ wärmebehandelt und oft kaltgewalzt und veredelt. Warum wählten beide Stahlhersteller denselben Prozessbereich für ihre KI-Tests?

Das hat vielerlei Gründe:

• Der Upstream-Teil der Stahlproduktion ist ein ziemlich deterministischer Prozess. Eine Reihe von Input- Variablen führt konsistent zu einem relativ vorhersehbaren Output. In diesem Prozess spielt der Zufall keine Rolle. Deterministisch bedeutet aber nicht unbedingt einfach. Erstens sind viele verschiedene Variablen beteiligt. Zweitens besteht auf der Input-Seite eine gewisse Unsicherheit (z. B. bzgl. der chemischen Zusammensetzung des Ausschusses), die KI so interpretieren kann, dass der gewünschte Output erzielt wird.

• Die Qualität des Endprodukts wird in erster Linie durch die Vorgänge in der Flüssigphase bestimmt. Durch Investitionen in maschinelles Lernen kann daher der Output qualitativ verbessert werden.

• Rohmaterialien und Energie tragen beträchtlich zu den Kosten der Stahlherstellung bei. Daher ist es sinnvoll, in Verbesserungsprogramme auf dieser Ebene zu investieren.

• Schließlich ist der Herstellungsprozess für Kohlenstoffstahl laut SSAB in Prozessautomatisierungs- und -steuerungskreisen gut dokumentiert. Es gibt Modelle und viele Datensätze, insbesondere für relativ standardisierte Produkte wie Kohlenstoffstahl.

Hauptvorteile

Auf halber Strecke des Projekts bestätigen sowohl die Stahlhersteller als auch das Team an der Hochschule Skövde, dass das Ausmaß, in dem Computerwissenschaftler und Metallurgen voneinander lernen können, einer der Hauptvorteile des Projekts ist.

Während verschiedene Segmente der Stahlindustrie verschiedene Modelle und Datensätze nutzen und eher auf eine maßgeschneiderte Modellierung angewiesen sind, ist man hier gemeinsam der Meinung, dass die Stahlherstellung mithilfe von KI effizienter werden kann.

Zwar handelt es sich nicht um einsatzbereite Plug-and-Play-Lösungen, doch sind Industrie-5.0-KI-Konzepte für die Stahlherstellung und die Produktion vieler anderer nickelhaltiger Produkte äußerst vielversprechend. Eine schöne neue Welt.

Man kann sich einen Einsatz künstlicher Intelligenz (KI) vorstellen, der darauf abzielt, dass maschinelles Lernen Bedienerentscheidungen im Stahlherstellungsprozess unterstützt. Dadurch könnte die Diskrepanz zwischen den von erfahrenen und relativ neuen Bedienern erzielten Endergebnissen reduziert werden.

INDUSTRIE 5.0 METALL-3D-DRUCK UND NICKEL

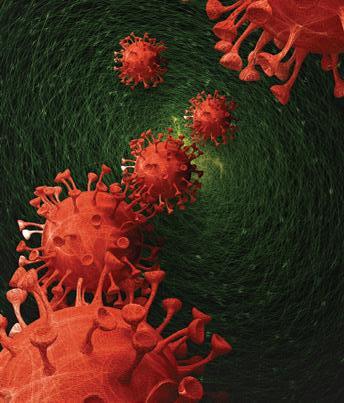

Abbildung 1 Laufrad mit einem Durchmesser von 5 cm aus der Edelstahllegierung 7-4PH (UNS S17400) Wir befi nden uns zwar noch mitten in der Industrie-4.0-Phase (intelligente Fertigung mittels Integration von künstlicher Intelligenz, Cloud-Computing, Justin-Time-Fertigung und Internet der Dinge), aber der Begriff Industrie 5.0 (bzw. seine japanische Variante „Gesellschaft 5.0“) fi ndet immer mehr Anklang. Das Grundprinzip der vierten industriellen Revolution trägt der Tatsache Rechnung, dass Hersteller durch die Verknüpfung von Produktionsbetriebsmitteln, intelligenten Überwachungs- und Steuergeräten sowie internetbasierten Verbindungen mit Kunden in Echtzeit in der gesamten Liefer- und Wertschöpfungskette intelligente Netzwerke schaffen.

In der bevorstehenden Phase dieser Entwicklung wird die Rückkehr einer unmittelbaren menschlichen Beteiligung vorgesehen, um eine Komplexität, Ansprechbarkeit und Relevanz auf einem höheren Niveau zu bieten und so den sich weiter entwickelnden menschlichen Anforderungen gerecht zu werden – daher der Begriff „Gesellschaft 5.0“. Eine engere Integration der Produktionssysteme und die Beteiligung von Menschen an ihrer Bedienung und Ausrichtung vereinen die Hochgeschwindigkeitspräzision einer industriellen Automatisierung mit den kognitiven, kritischen und intuitiven kreativen Fähigkeiten des Menschen. Das Konzept der Gesellschaft 5.0 wird von der japanischen Regierung seit ca. 2015 vorangetrieben. Dabei steht nicht die Industrie, sondern die Gesellschaft als Ganzes im Zentrum der Technologieentwicklung. Gesellschaft 5.0 will der Technologie die Rolle als Katalysator und treibender Kraft zuweisen und somit das allgemeine Wohlergehen der Mitglieder der Gesellschaft fördern und ein hochintelligentes Ökosystem aus Gesellschaft und Technologie schaffen. Gesellschaft 5.0 basiert auf der Industrie 4.0, rückt aber den Menschen in den Mittelpunkt.

Wie wirken sich diese Entwicklungen auf die Produktion und Anwendung von Metallen und insbesondere Nickel aus?

Wir wollen in diesem Zusammenhang einen kurzen Überblick über die neuesten Trends in der Fertigungstechnologie bieten, unter besonderer Berücksichtigung des 3D-Drucks (auch Additive Manufacturing oder AM genannt) mit Metallen (Metall-AM).

Metall-AM ist ein schnell wachsendes Feld, das als Katalysator einer Revolution der modernen Herstellungspraxis fungiert. Bei dem am häufi gsten verfolgten Ansatz werden Metalle in Pulverform als Ausgangsmaterial eingesetzt und per Laserschmelzen Schicht für Schicht 3D-Objekte hergestellt. Beim Laserprozess werden die Partikel auf den Schmelzpunkt des jeweiligen Metalls erhitzt (für nickelhaltige Stahle ca. 1.500 °C), um die Partikel zu „verschmelzen“ oder zu „verschweißen“, wobei die Lasersteuerparameter (Leistung, Punktgröße, Strahlstreumuster usw.) so

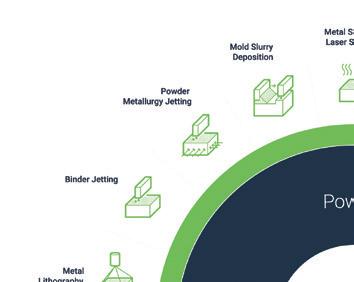

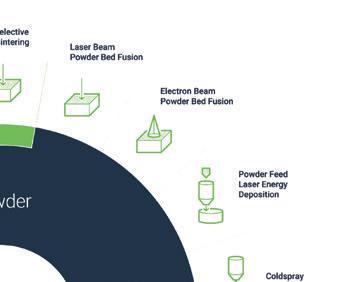

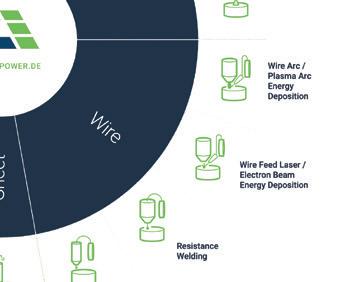

ausgewählt werden, dass ein Objekt vollständiger Dichte entsteht (siehe Abbildung 1.) Bei anderen Ansätzen werden andere Energieversorgungsmethoden eingesetzt, darunter Elektronenstrahlen, Ultraschall, kinetische Energie (Kaltgasspritzen), Elektro-/ Plasmalichtbogen und Extrusion oder Materialstrahlen (Jetting) von MetallPolymer-Verbundstoffen (wie metallpulverhaltige Filamente), gefolgt von herkömmlichen Entbinder- und Sinterverfahren. Abbildung 2 zeigt eine grobe Übersicht über einen Entwicklungsphasenplan (Industrialisierungs- vs. Technologiereifeindex), wobei die am weitesten fortgeschrittenen Beschichtungsprozesse auf beiden Skalen die Laser-Powder Bed Fusion (LB-PBF), das Laserauftragsschweißen (Directed Energy Deposition), die Elektronenstrahlverdampfung, die Elektro-/Plasma-Lichtbogen-Verdampfung und drahtbasierte ElektronenstahlVerdampferverfahren sind. Filament-FDM (Fused Deposition Modeling mit metallpulverhaltigen Filamenten) und Binder Jetting werden schon bald einen vergleichbaren Reifegrad erreicht haben. Abbildung 3 enthält eine ausführlichere Liste der verschiedenen Metall-AM-Verfahren. Was die Zahl der beteiligten Akteure angeht, so ist die Laser-Power Bed Fusion derzeit sicherlich der dominante Metall-AM-Ansatz.

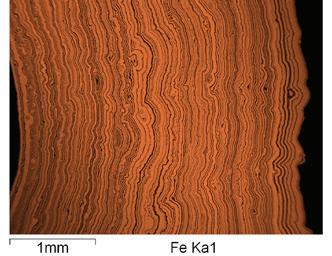

3D-Objekte Schicht für Schicht zu formen ist in der Nickelbranche kein völlig neuartiges Konzept. Genauso werden Carbonylnickel- und FerronickelPellets hergestellt. Dazu wird eine chemische Gasphasenabscheidung aus Eisenpentacarbonyl, Fe(CO)5, und Nickeltetracarbonyl, Ni(CO)4, verwendet, das von Ludwig Mond Ende des 19. Jahrhunderts entdeckt wurde. Abbildung 4 ist ein Querschnitt eines Ferronickel-Pellets, der die alternierenden nickel- und eisenreichen Schichten zeigt. Die einzelnen Schichten bilden ein regelmäßig wiederholtes Muster. Die Pellets weisen eine einheitliche Temperatur auf und das Auftragen jeder Schicht fi ndet im Reaktor auf allen Pellet-Oberfl ächen gleichzeitig statt. Aufgrund der verschiedenen Nickel- und Eisencarbonyl-Eigenschaften vollzieht sich die Zersetzung beider Substanzen vorzugsweise in einem bestimmten Reaktorbereich, was zur Trennung der nickel- und eisenreichen Schichten führt. Man kann sich leicht

LB-PBF

VERBREITETE INDUSTRIELLE NUTZUNG

INDUSTRIALISIERUNGSINDEX 4

Laserauftragsschweißen INDUSTRIELLE

NUTZUNG

EB-PBF 3 Drahtbasiertes Elektro-Plasma- Drahtbasierter Filament-FDM

Lichtbogenverdampfen Elektronenniederschlag Binder Jetting

ERSTE ANWENDUNGEN

Drahtbasiertes Kaltgasspritzen Laserverdampfen Pellet-FDM 2 Ultraschallschweißen

1 PROTOTYPENSYSTEM

Nano particle Jetting

WIRKSAMKEITSNACHWEIS

0

5 4 3 2 1 TECHNOLOGIEREIFEINDEX

Index erreicht < 2 Jahre 2-5 Jahre 5+ Jahre

Abbildung 2 Technologie- und industrieller Reifeindex verschiedener Metall-AMTechnologien

Pulvermetallurgie-Jetting Mold Slurry Deposition Metallselektives Laserschmelzen LaserPowder Bed Fusion

Elektronenstrahl Powder Bed Fusion

Binder Jetting

Pulver

Metalllithographie

Metal Pellet Fused Deposition Modeling

Metal Filament Fused Deposition Modeling

Pellet

Filament StäbeDispersion

Blech

Nanoparticle Jetting

Friction Deposition

Powder Feed Laser Energy Deposition

Kaltgasspritzen

Draht

Drahtbasierte ElektroPlasma-LichtbogenVerdampfung

Wire Feed Laser/ Electron Beam Energy Deposition

Widerstandsschweißen

Liquid Metal Printing

Abbildung 3

Technologieübersicht Metall-3D-Druck

Es sind mehr als 18 verschiedene Metall-3D-Druckprozesse bekannt. AMPOWER Insights bietet einen Überblick und eine Klassifi zierung der wichtigsten Verfahren.

Per 3D-Druck hergestellte Sensoren

Ein typisches Auto von heute weist zwischen 60 und 100 Sensoren auf, mit denen der Motor effi zient laufen und das Fahrzeug sicher und bequem gefahren werden kann. Sensoren sind inzwischen auch unabdingbare Bestandteile in der Fertigungs- und Verarbeitungsbranche sowie in den Sektoren Luft- und Raumfahrt und Gesundheit. Um den Erfolg von Industrie 5.0 zu gewährleisten, müssen riesige Mengen an Daten zu allen betrieblichen Aspekten eines Systems sofort verfügbar sein und analysiert werden können. Alle diese Daten stammen von verschiedenen Sensoren. Die additive Fertigung kann auf zwei verschiedene Weisen helfen: Die Sensoren selbst können per 3D-Druck hergestellt werden und sie können während des Druckens von Teilen in diese integriert werden. Wie standardmäßige 3D-Druckteile können diese Sensoren in kleinen Mengen für spezifi sche Anwendungen entworfen sowie schnell und kosteneffektiv hergestellt werden. Sensoren werden beim Drucken in viele verschiedene Materialien integriert, darunter in nickelhaltige Edelstahle und Nickellegierungen. Die Sensorgrößen können vom Submikrometerbereich bis zu sehr groß reichen. Es können u. a. Belastungs-, Druck-, Kraft-, Durchfl uss-, Schwingungs- und viele andere Sensoren gedruckt werden. Mit dem zunehmenden Bedarf an Sensoren werden auch immer mehr von ihnen im 3D-Druckverfahren hergestellt.

Per 3D-Druck hergestellter EdelstahlDrucksensor NiSaat

FeNi-Schichten mit Ringstruktur

Abbildung 4 Schichtstruktur von Ferronickel-Pellets (dunkel=nickelreich, hell=eisenreich)

vorstellen, wie die Auftragung auf einem ausgewählten Bereich stattfi ndet, wenn die Energie durch einen präzisen Laserstrahl zugeführt wird, um ein 3D-Nickelobjekt herzustellen (Abbildung 5). Die Entwicklung dieser DampfphasenMetall-AM-Verfahren befi ndet sich noch in der Laborphase. Mit Stand von heute sind die in Metall-AM-Verfahren am häufi gsten eingesetzten Metalle Titan, Edelstahl, Werkzeugstahle, Aluminium und nickelbasierte Superlegierungen. Neben dem Nickelgehalt in Edelstahl spielen die Nickellegierungen auch eine wichtige Rolle in Luft- und Raumfahrt, Werkzeugherstellung und anderen anspruchsvollen Anwendungsbereichen. Damit wird die Rolle von Nickel als wichtige Komponente hochwertiger 3D-Druck-Metallteile untermauert. Während das Gesamtvolumen der als Ausgangsmaterial in Metall-AM-Druckern eingesetzten Metallpulver im Vergleich zu herkömmlichen Metallformverfahren

Laserstrahl

Precursor

E=cT E=hv

Photolytisch Pyrolytisch

Auftragung

Substrat

Abbildung 5 Lasergeführte Auftragung auf ausgewähltem Bereich des Dampfphasen-Metallprecursors sehr klein ist (ca. 3.000 Tonnen für alle Metallpulver insgesamt im Jahr 2020), wird erwartet, dass das rapide Wachstum der Metall-AM fortdauern wird. Nickel wird dabei in vielen Anwendungen eine wichtige Rolle spielen.

Der 3D-Druck von Nickel-Superlegierungen ist ein Bereich besonders reger Forschungsaktivitäten, weil Anwendungsbereiche wie Luft- und Raumfahrt und Werkzeugherstellung ein besonders hohes Potenzial bieten.

Metall-AM wird sich schnell weiterentwickeln und kann durchaus zu einem der revolutionärsten Metallbearbeitungsverfahren werden. Der Luft- und Raumfahrtsektor, in dem neuartige Technologien in der Regel am frühesten angewandt werden, ist zusammen mit der Werkzeugherstellung und dem medizinischen Marktsegment bei der Anwendungsentwicklung führend. Natürlich gilt es noch große Herausforderungen zu meistern, etwa den Aspekt der Sicherheit (Arbeit mit Metallpartikeln), gesetzliche Vorschriften, begrenzte Produktionsvolumen aufgrund ineffi zienter Prozesse, Beschränkungen der Ausrüstungsgröße sowie lange Bauzeiten, begrenzte Verfügbarkeit kostengünstiger Metallpulver, Notwendigkeit der Entwicklung von Best Practices, Spezifi kationen und Standards für die Akzeptanz in verschiedenen Industriesegmenten.

Nickel wird in dieser neuen Kategorie von Metallausgangsmaterialien sicherlich eine dominante Rolle zufallen und die Entwicklung von Hochleistungsteilen in Produkten der nächsten Generation in den verschiedensten Branchen vorantreiben.

In den vergangenen Jahren hat die künstliche Intelligenz (KI) in vielen Lebensbereichen um sich gegriffen. Die Industrie ist davon nicht ausgenommen, und die Entwicklung neuer Legierungen ist einer der in diesem Zusammenhang erforschten industriellen Anwendungsbereiche. Für die Entwicklung einer neuen Legierung benötigt ein Forschungsteam in der Regel ca. zehn Jahre. Dies setzt einen hohen Grad an Expertise und Know-how der Interaktionen der verschiedenen Legierungsbestandteile voraus, mit denen die gewünschten Eigenschaften erzielt werden, aber auch die Möglichkeit, eine neue Legierung kommerziell herzustellen. Mit KI kann diese Entwicklungszeit potenziell erheblich verkürzt werden, und sie kann auch weniger erfahrene Entwickler in ihren Bemühungen unterstützen. Dr. Ikumu Watanabe, leitender Forscher am japanischen National Institute for Materials Science (NIMS), und sein Team entwickelten eine KI-basierte Software zur Unterstützung der Entwicklung von Legierungen, mit der die am besten geeignete chemische Zusammensetzung und der optimale Fertigungsprozess berechnet werden können, um die für nickelhaltige sowie andere Legierungen Die Software ermittelt Korrelationen zwischen verschiedenen Eigenschaften, Strukturen und Fertigungsprozessen und ermöglicht dadurch die Verbesserung der Eigenschaften der jeweiligen Legierung. Für eine Legierung können z. B. Hitzebeständigkeit sowie Kriechfestigkeit und Phasenstabilität sehr wichtig sein. In der Praxis gilt: Wird eine dieser Eigenschaften verstärkt, müssen bei den anderen oft Kompromisse eingegangen werden. Diese Anforderungen ins Gleichgewicht zu bringen, ist für Legierungsentwickler nicht einfach. Und hier kann KI helfen.

Die Software benötigt enorme Datenmengen. Ihre Deep-Learning-KI kann Informationen erfassen und Diagramme erstellen, um mehrere Faktoren in Korrelation zu bringen. Dazu werden Wörter im Zusammenhang mit Legierungsherstellungsprozessen, Legierungsmetallstrukturen und physikalischen Eigenschaften der Legierung gelesen und aufgenommen. Derzeit extrahiert die Software Daten aus der Elsevier-Datenbank. Sie kann erforderlichen Eigenschaften zu erhalten.

aber auch individuell angepasst und erweitert werden, sodass die technischen Daten eines bestimmten Unternehmens gelesen und Big Data im Internet erfasst werden. Momentan stellt sie nur qualitative Korrelationen her. In Zukunft wird die Software aber auch mit quantitativen Daten für die tatsächliche Implementierung vor Ort arbeiten können.

Für den Endanwender hat dies viele Vorteile. Wenn wir z. B. die Hitzebeständigkeit einer bestehenden Nickellegierung verbessern können, können wir auch die Treibstoffeffizienz eines Flugzeugs oder die Brennstoffeffizienz eines thermischen Kraftwerks verbessern. Außerdem können die CO2 Emissionen reduziert werden. Mithilfe von KI können bessere Nickellegierungen schneller eingeführt werden, mit Vorteilen für die Umwelt und damit auch für unsere Gesellschaft.

Nach Eingabe von Eigenschaften wie Elastizitätsmodul, Festigkeit, Leitfähigkeit, Dauerfestigkeit, Schweißbarkeit und Phasenstabilität berechnet die Software, wie die gewünschten physikalischen Eigenschaften der neuen Legierung erzielt werden können.

NICKEL-KUPFER-LEGIERUNG IM WELTRAUM

Es ist allgemein bekannt, dass ca. 70 % des produzierten Nickels zur Herstellung von Edelstahl genutzt werden. Edelstahl wurde im Jahr 1912 von verschiedenen Forschern unabhängig voneinander entwickelt; korrosionsbeständige Legierungen auf Nickelbasis gab es allerdings schon früher. 1906 wurde eine von der International Nickel Company (INCO) entwickelte Nickel-Kupfer-(Ni-Cu)-Legierung patentiert. Die Nickel-Kupfer-Legierungen umfassen jetzt eine Gruppe von Nickellegierungen, die ca. zwei Drittel Nickel und ein Drittel Kupfer enthalten. Diese Legierungen sind unter dem Namen Monel® bekannt. Ni-Cu-Legierungen bieten eine bessere Festigkeit als reines Nickel sowie eine hervorragende Korrosionsbeständigkeit in einer ganzen Reihe von nicht oxidierenden Säuren und alkalischen Umgebungen, darunter in schnell strömendem Meerwasser. Ni-Cu-Legierungen bestechen durch eine hervorragende Beständigkeit gegenüber Fluorwasserstoffsäure in allen Konzentrationen bis zum Siedepunkt und widerstehen vielen Formen von Schwefel- und Chlorwasserstoffsäuren unter redu- zierenden Bedingungen.

Merkmale

Ni-Cu-Legierungen weisen auch eine hervorragende Resistenz gegenüber Oxidation (Verbrennen) in Umgebungen mit hohem Sauerstoffgehalt auf. Des Weiteren besitzen sie hervorragende mechanische Eigenschaften sowohl bei Temperaturen unter null als auch mittels Warm- und Kaltbearbeitung, Zerspanen und Schweißen hergestellt werden. Die bekannteste Variante ist die Legierung 400 (N04400), die nur durch Kaltbearbeitung gehärtet werden kann. 1924 wurde aber unter Zugabe von Aluminium und Titan eine ausgehärtete Version mit höherer Festigkeit hergestellt, die unter dem Namen K-500 (N05500) bekannt ist. Mittels der Ausscheidung von Gamma-Prime-Partikeln wird eine Zugfestigkeit von über 690 MPa erzielt, etwa dreimal mehr als bei der Legierung 400 (N04400).

Luft- und Raumfahrt

Ni-Cu-Legierungen sind in Röhren, Rohrleitungen, Stäben und Drähten für verschiedene Luft- und Raumfahrtanwendungen zu fi nden. Dank der natürlichen Verbrennungsresistenz von Ni-Cu-Legierungen in Sauerstoff, bis 550 °C. Ni-Cu-Legierungen können

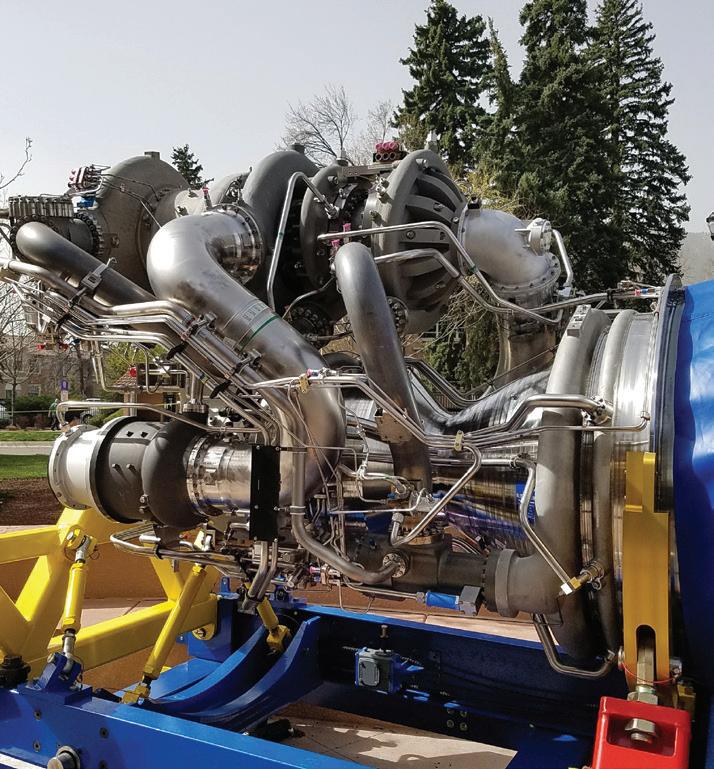

der hervorragenden Eigenschaften bei Temperaturen unter null und der hohen Festigkeit von K-500 ist diese Legierung ein wichtiger Faktor bei der Herstellung von Turbopumpen für die Oxidatorseite von Raketentriebwerken mit sauerstoffreichem verfl üssigtem Treibstoff wie dem Blue Origin BE-4.

Blue Origin nutzt für die Herstellung vieler der Hauptkomponenten seiner Sauerstoff-Boosterpumpe (Ox Boost Pump, OBP) das 3D-Druckverfahren. Das Gehäuse besteht aus einem einzigen gedruckten Aluminiumteil und alle Stufen der Hydraulikturbine werden in K-500 gedruckt. Dieser Fertigungsansatz

ermöglicht die Integration komplexer interner Durchfl usspassagen im Gehäuse, was mit konventionellen Methoden deutlich schwieriger zu bewerkstelligen wäre. Die Turbinendüsen und -rotoren werden ebenfalls per 3D-Druck hergestellt, und die Herstellung der erforderlichen

Passform bedarf nur einer minimalen maschinellen Bearbeitung. Selbst heute noch sind Ni-Cu-Legierungen, die vor mehr als 100 Jahren entwickelt wurden, in anspruchsvollen, hochaktuellen Anwendungen von grundlegender Bedeutung. Ganz links: Das Gehäuse der Blue Origin BE-4 Sauerstoff-Boosterpumpe besteht aus einem einzigen gedruckten Aluminiumteil und alle Stufen der Hydraulikturbine werden in K-500 gedruckt.

Links: Ein Mechaniker überprüft die Sauerstoff-Boosterpumpe.

Unten links: Die SauerstoffBoosterpumpe ist im unteren Viertel des Bildes zu erkennen.

Unten: Blue Origin New Glenn Rakete

FRAGEN AN EXPERTEN FAQ VON DER TECHNISCHEN BERATUNGSLEITUNG DES NICKEL INSTITUTE

Geir Moe, P. Eng., ist Technical Inquiry Service Coordinator am Nickel Institute. Zusammen mit anderen Werkstoffexperten in aller Welt unterstützt er Endanwender und Spezifi kateure nickelhaltiger Materialien, die um technischen Support ersuchen. Das Team ist jederzeit bereit, Fragesteller zu einer breiten Palette von technischen Anwendungen – etwa zu Edelstahl, Nickellegierungen und Nickelplattierungen – kostenlos zu beraten, damit sie Nickel bedenkenlos und zuversichtlich einsetzen können. FF: Warum haben nickelhaltige austenitische Edelstahle wie 304 manchmal

magnetische Eigenschaften?

A: Bei einer Temperatur von über Aufrollvorrichtungen für Sitzgurte in ca. 727 °C besitzt Stahl eine nicht Autos, Draht- und Bandfedern und magnetische Mikrostruktur namens selbst chirurgischen Nadeln sogar von

AAustenit. Unterhalb dieser Temperatur Vorteil. In manchen Anwendungen besitzt Stahl eine magnetische Struktur kann es dadurch aber zu Problemen namens Ferrit. Durch das Hinzufügen bei Geräten kommen, bei denen sich einer ausreichenden Menge Nickel wird schon eine geringfügige magnetische Austenit bei Zimmertemperatur stabil. Anziehung bemerkbar macht, z. B. bei

Deshalb sind austenitische Edelstahle Magnetresonanztomographie(MRT)wie 304 nicht magnetisch. Der Austenit Geräten. In diesen Fällen werden Güten in 304 (S30400) und insbesondere in mit stabilem Austenit und höherem 301 (S30100) ist aber metastabil. Das Nickelgehalt eingesetzt. bedeutet, dass bei einer plastischen Besuchen Sie: inquiries.nickelinstitute.org

Verformung (Kaltwalzen) ein Teil dieses

Austenits eine Wandlung hin zu einer weiteren magnetischen Mikrostruktur durchmachen kann, dem sogenannten Verformungsmartensit, der mit einer erhöhten Zugfestigkeit verbunden ist. Je stärker die plastische Verformung, NICKEL O N L I N E desto mehr Martensit wird gebildet und desto höher sind daher die magnetische WWW.NICKELINSTITUTE.ORG

Anziehung und die Festigkeit. ABONNIEREN Sie das Nickel Magazine kostenlos und erhalten Sie eine Druckversion oder eine

In den meisten Fällen bleibt diese Ankündigung per E-Mail, wenn eine neue magnetische Anziehung ohne Ausgabe online verfügbar ist.

Folgen. Der damit verbundene www.nickelinstitute.org

Anstieg der Zugfestigkeit ist bei der LESEN Sie das Nickel Magazine online in verschiedenen Sprachen.

Produktion von Komponenten wie www.nickelinstitute.org/library/

Auswirkungen des Kaltwalzens auf die magnetische Permeabilität von Chrom-Nickel-Edelstahlen

Magnetische Permeabilität bei 15 12 9 6 3 0 H=50 20 40 60 80 301 (S30100) 304 (S30400) 316 (S31600) 310 (S31000)

Kaltverformung (%)

DURCHSUCHEN Sie ältere Ausgaben des Nickel Magazine in unserem Online-Archiv, das Exemplare bis Juli 2009 enthält. www.nickelinstitute.org/library/ FOLGEN SIE UNS auf Twitter @NickelInstitute BESUCHEN SIE UNS auf der LinkedIn-Seite des Nickel Institute SCHAUEN Sie sich Videos zum Thema „Nickel“ auf dem YouTube-Kanal des Nickel Institute an. www.youtube.com/user/NickelInstitute