11 minute read

nieuwe onderZoeKStecHnieKen en -apparatuur Bij tcKi …en een verandering in het team van ‘kennisdirecteuren

from BOVATINfo 2020-3

by bovatin

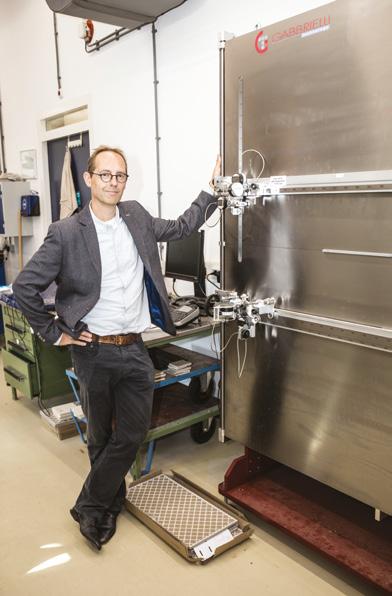

TCKI – het Technisch Centrum voor de Keramische Industrie - ontstond kort na de Tweede Wereldoorlog, toen de Nederlandse bouwproductie tijdens de wederopbouwperiode ongeveer het zesvoudige was van wat het nu is! Maar de productiemiddelen waren nog vooroorlogs, aanvankelijk de bouwtechnieken ook. Toen die in een enorm tempo veranderden, ontstond vanuit de keramische industrie een grote behoefte aan kennis over zowel technieken als materialen. Dat begon bij de diverse baksteenfabrieken, en die honger naar inzicht zette zich voort bij de fabrikanten van dakpannen, tegels, sanitair, aardewerk en gresbuizen. Aanvankelijk had iedere maatschappelijke zuil zijn eigen baksteenfabrieken, en die riepen ook hun eigen organisaties en onderzoeksinstituten in het leven. Maar uiteindelijk kwamen de zuilen bij elkaar, en werd alleen TCKI als ‘algemeen’ onderzoeks- en adviesbureau, zonder winstoogmerk, doorgezet. Directeur Hans van Wijck spraken we al eerder in dit blad – toen TCKI geassocieerd lid werd, in 2016. Deze keer schuift ook Ronny Lugtenberg aan; hij is al weer een tijdje adjunct-directeur, enkele jaren terug bij TCKI in dienst getreden als hoofd technologie. Plan is dat hij in januari 2021 de directeurspositie van Hans overneemt. “Ik zal daarna nog drie jaar als senior-consultant bij TCKI blijven werken, want – we zijn een niet al te groot kennisinstituut met een management dat die kennis ook zelf draagt en borgt!”, belooft Hans.

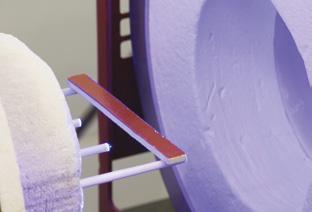

Plus – zoals er in de tegelbranche in een paar jaar tijd het nodige veranderd is, zo heeft TCKI zijn methodieken en apparatuur aangepast om ook al die nieuwe nóg grotere en vaak dikkere tegels te kunnen beoordelen. Bijvoorbeeld: vlakheid meten van 1600 x 1600 millimeter? Kon eerst niet, nu wel…! Tijd om eens bij te praten in Velp.

Advertisement

Ronny luGtenbeRG: “Ik leeR noG IedeRe dAG bIj oveR keRAMIek!”

Hans van Wijck: “een kennisorganisatie als dit is gebaat bij goede overdracht van die kennis. ik ben nu 62, en dat is een goed moment om over te dragen. ik blijf dus nog drie dagen per week in dienst, maar niet meer als lid van het directieteam, dat zou immers onduidelijkheid scheppen.” ronny is nu drie jaar in dienst bij tcki: “ik had chemische technologie gestudeerd aan de Universiteit twente, en vervolgens heb ik me bij onder andere océ technologies en apollo vredestein banden bezig gehouden met materialen en toepassingen: ontwerp van een productieproces, product- en productie-optimalisatie, soms ook in interactie met een klant die een probleem ervaart met een product: soms met het product als concept, soms met een incidentele productiefout. bij de bandenfabrikant was ik manager van het laboratorium, met zo’n 15 medewerkers. ook standaardisatie, met name in het indiase deel van het bedrijf, was een aandachtspunt binnen mijn werk. Ja, banden en printmaterialen, en nu dan keramiek, zijn totaal verschillende takken van sport, maar de productieprocessen zijn verwant… je begint met de grondstoffen, een speciaal productieproces – waar heel veel overeenkomsten zijn met de productie van een baksteen! – en uiteindelijk is er de klanttevredenheid. basis voor bij is mijn interesse voor keramiek en technische processen… en er is dus Heel veel te leren als het om keramiek gaat, ik leer nog elke dag…! “op een gegeven moment deed ik hier de post-Hbo-opleiding ‘keramiek’: zeg maar dé opleiding op het gebied van de ontwikkeling en productie van keramische materialen en technieken. Hans is daar momenteel één van de twee docenten, en onze laboranten volgen die opleiding ook. Misschien leuk om ooit een korte, praktische versie van die opleiding binnen Nita te verzorgen!”

bij tcki zijn twee hoofdafdelingen: techniek en technologie. “bij techniek werken werktuigbouwkundigen. ook energie komt op die afdeling aan de orde: we streven er immers naar om onze producten zo energie-efficiënt mogelijk te maken, en we zullen ook van andere bronnen dan aardgas gebruik gaan maken. deze afdeling ondersteunt ook de leden – waaronder Mosa – met het slim inrichten van die productieprocessen. bij de technologie-afdeling bevindt zich de kennis over de materialen zelf, over de transformatie van klei tot dakpan, baksteen of tegel. Zo’n toepassing op gevels, ook dat is het terrein van de afdeling technologie.”

het lAboRAtoRIuM: wetenschAppelIjk ondeRzoek In 1 dAG!

Hans: “bij ons laboratorium komen dagelijks zo’n 200 klei-analyses voorbij. die uitkomsten worden naar de klant vertaald door de adviesgroep, en die zijn daarmee de belangrijkste ambassadeurs voor het laboratorium. Het lab is volledig gespecialiseerd in kwalitatief, geaccrediteerd onderzoek. Fouten kunnen daarbij echt niet… analyses worden dan ook altijd in duplo uitgevoerd, daarmee ondervang je vrijwel iedere fout. let wel, we zijn geen groot onderzoekslaboratorium, waar we jarenlang puzzelen op één onderwerp… ons onderzoek verloopt behoorlijk snel: 80% van de analyseresultaten op die 200 kleimonsters gaat binnen 24 uur al weer naar de klant! Met zulke korte doorlooptijden moeten je procedures gestandaardiseerd en geautomatiseerd zijn, en moet je kwaliteitsborging aantoonbaar zijn. Hoe minder handwerk hoe beter.” ronny trekt een parallel met de huidige maatschappelijke situatie: “bij de corona-testen komen diverse ‘valspositieve’ resultaten. daar is nu nog weinig discussie over, en het is ook begrijpelijk en verklaarbaar, maar eigenlijk kaN dat gewoon niet. precies dit willen wij met onze geaccrediteerde onderzoeksmethoden voorkomen. en het opbouwen van zo’n methodiek kost tijd.”

al bestaande vloer. of je moet hem er uit hakken… vervuiling en

ondeRzoeks-InstRuMentARIuM nu ook klAAR vooR GRoteRe en dIkkeRe teGels!

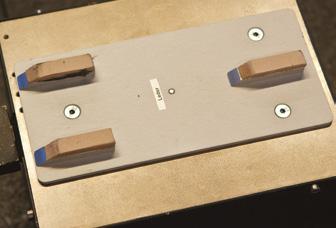

“Wij testen vooral tegels en lijmsystemen. We konden de vormeigenschappen van tegels tot 60 x 60 centimeter testen, nu kunnen we dat ook voor tegels van over een ander belangrijk punt: antislip en stroefheid, daar hebben we nu ook meer ‘grip’ op: we laten bijvoorbeeld altijd een testpersoon met gecertificeerde schoenen op een vloer met olie lopen, terwijl de hellingshoek steeds verhoogd wordt. Het moment dat de testpersoon sonen op blote voeten, dan loopt er water en zeep over de vloer. van die personen testen we ook met dezelfde olie of zeep op vloermaterialen met een gecertificeerde waarde. Zo weten we wat we doen! Met deze methode kun je alleen niet zo veel op een

slijtage doet veel met een vloer, dus werk je, als je echt op locatie moet testen, met een ‘tribometer’ met rubberen glijvoetjes en een blok van tien kilo. Zo kun je ook bijvoorbeeld een tegel in een sudoor vuil of door slijtage?

160 x 160 centimeter. en als je het hebt wegglijdt, bepaalt de r-waarde. dat deden we ook met testperook daar testen we dubbel – dus met twee personen: en ieder permarkt over een langere periode monitoren: wordt hij gladder?

de derde meetmethodiek is de ‘pendulum-methode’: ook die kun je droog of nat uitvoeren. Maar daar houdt ook iedere vergelijking op… Het zijn drie zeer verschillende onderzoeksmethoden, die zeer diverse resultaten geven – omdat ‘antislip’ echt een onderwerp met veel gezichten is. Het pendulum heeft bijvoorbeeld al een bepaalde snelheid, terwijl je op die hellingbaan het aanvangsmoment van glijden beoordeelt… klinkt theoretisch, maar precies dát is wat je van een tegel wilt weten: wanneer begin je

te glijden, welke invloed heeft leeftijd of vervuiling daar bij deze specifieke tegel op en hoe makkelijk of hoe ver glijd je door… en dan wil je voor heel europa één norm, en heeft ieder land zijn geloof… Maar tegelfabrikanten hebben intussen meestal een combinatie van deze methoden toegepast, en kunnen dan bijvoorbeeld zowel de r-waarde als de tribometer-waarde (de dynamische wrijvingscoëfficiënt) overleggen. en dat is belangrijk voor een tegelzetter op het moment dat hij moet aantonen dat hij het juiste materiaal verwerkt heeft…!”

oppAssen Met een te hoGe ‘R’, en ontbRekende peI-wAARden!

“Wat je vaak hoort, is dat een r-waarde van 10 is voorgeschreven, en dat de tegelzetter dan veiligheidshalve een tegel met een r-waarde van 11 kiest. voordeel is inderdaad die hogere r-waarde, maar - vaak is zo’n vloer dan minder goed schoon te maken, en kan hij dus in de praktijk zelfs soms weer gladder worden! daar moet je dus rekening mee houden. een klant kan zich er dan dus met recht op beroepen dat ‘de tegel te vuil wordt’ oppervlakteslijtage was er vroeger vooral bij geglazuurde tegels. dus staat de slijt- ofwel pei-waarde op verpakkingen van geglazuurde tegels vermeld. Maar slijtageproblemen zie je ook bij geprinte tegels, en op die verpakkingen staat vaak de pei-waarde niet. en dat kan zomaar het probleem van de tegelzetter worden als blijkt dat de tegels ‘lelijk’ worden doordat de geprinte laag wegslijt! Zorg dus dat je die waarde kent of laat testen, anders kun je zomaar de verkeerde tegel voor een toepassing voorstellen… soms betwisten dus ook de tegelzetter, en de leverancier/ importeur elkaar de verantwoordelijkheid voor het niet-vermelden van de pei-waarde, of de stootvastheid… dus, check de

gegevens op het specificatieblad, en als de gegevens ontbreken, vraag het op bij je leverancier. geeft die ze niet op? vraag je dan af of je alsnog die tegel gaat gebruiken, of laat die waarde door ons vaststellen. Maar zorg sowieso dat je leverancier aangeeft waar hij vindt dat de tegel voor gebruikt kan worden!“

“verder doen we natuurlijk de nodige testen die te maken hebben met hechting en elasticiteit, maar dan heb je het vooral over lijmen. er is altijd veel aan de hand als het gaat om verbindingen!”

en dat blijkt. tijdens een ronde door het laboratorium zien we flink wat verandering; de testopstelling voor het doormeten van de 160x160-tegel valt op, net als de nodige nieuwe testen op

het gebied van vervorming, grotere ‘verouderingskamers’ en de uitbreiding van de testmethoden op de slipwaarden. ofwel – zolang de keramische wereld blijft innoveren, moet de onderzoekswereld gelijke tred houden. en bij tcki volgt men – soms letterlijk – op de voet. ■

www.tckI.nl

Gevels: tegels of niet? en hoe zit het met de uRl?

In nederland worden eigenlijk weinig gevels op hoogte beplakt met tegels; en áls er tegels op gevels komen, worden ze meestal in railsystemen verwerkt. best jammer, en zo wordt er al jaren door meerdere partijen onderzocht hoe de tegelzetter ook meters kan maken tegen de gevel. daar komen vanzelfsprekend richtlijnen aan de orde; tckI onderzoekt niet alleen, maar is ook actief volgend en adviserend op het terrein van allerlei regelingen en uRl’s; ook de onze. hans van wijck meldt meteen dat er discussie is over of bij ‘de 1330-1’, ofwel de beoordelingsrichtlijn voor het aanbrengen van steenstrips door middel van cementgebonden verlijming (bRl 1330-1), mogelijk ook tegels worden meegenomen: immers beide toch mogelijk het terrein van de tegelzetter. “die bRl toetst de intrinsieke waarde van de duurzaamheid van zo’n gelijmd systeem en bepaalt hoe en waarop getest moet worden; Feit is dat die tegels/strips gedurende het bestaan van zo’n gebouw geen gevaar mogen opleveren, dus wil je dan – in grote klimaatkamers bijvoorbeeld – testen hoe zo’n systeem zich gedurende 50 jaar houdt. bovAtIn kan bepalen of zij daar bij betrokken willen blijven. zijn tegels aan buitengevels een markt? wij adviseren inhoudelijk bij die bRl, skG-Ikob en skh beheren hem.”

skG-Ikob wacht wet kwaliteitsborging af, en heft college van deskundigen op…