20 minute read

Homag rolt Industrie 4.0 verder uit

by BDUmedia

De digitale fabriek in je handpalm

Homag rolt Industrie 4.0 verder uit

Ondanks de pandemie wil machinefabrikant Homag wereldwijd in contact blijven met zijn klanten. Met het nieuwe beursconcept Homag Treff kunnen geïnteresseerden beslissen om een van de kennissessies te bezoeken. “Met een combinatie van live evenementen en online tools kunnen we onze digitale expertise demonstreren terwijl we onze klantgerichtheid behouden”, aldus dr. Markus Vöge, executive vice president Global Sales and Marketing.

TEKST Kees de Vries FOTO’S Homag

1 ProductionAnalyzer is Homag’s nieuwe instrument om de klantproductie te optimaliseren. 2 Geen lange telefoongesprekken meer. Homag gelooft in digitale communicatie. 3 Het Homag-programma in jubileumjaar 2020 omvat meer dan 500 evenementen op acht locaties, die allemaal plaatsvinden tussen 21 september en 18 november.

Het dit jaar zestigjarig bestaan vierende Homag presenteerde recentelijk een digitale versie van zijn Homag Treff, editie 2020. De coronapandemie raakt ook de Duitse machinefabrikant, zo werd duidelijk. Zo noteerde de onderneming in de eerste zes maanden van 2020 twaalf procent minder orders (€ 480 miljoen tegen € 546 miljoen in het eerste halfjaar 2019) en een gelijksoortige omzetda- 2 ling van dertien procent (€ 552 miljoen tegen € 637 miljoen eerste halfjaar 2019). Het bedrijfsresultaat daalde van € 39,4 miljoen in de eerste helft 2019 naar € 10,7 miljoen in dezelfde periode dit jaar (-73 procent). Toch is Homag optimistisch over de komende periode, mede omdat de fabrikant een breed assortiment heeft om de digitale fabriek zoals die in Industrie 4.0 wordt vormgegeven uit te rusten. “Kostenreductie en productieoptimalisatie is niet alleen voor ons, maar ook voor onze houtverwerkende klanten momenteel van levensbelang”, zegt directeur Product Management Achim Homeier. “Daar zal de investeringskracht de komende jaren liggen.”

Digitaal

Homag komt met een aantal nieuwe (digitale) producten die toegang geven tot het hart van de productie-omgeving van de klant. “Dat gaat zover dat we samen met de klant het totale plaatje aan productiekosten per geproduceerd product in het oog kunnen krijgen. Dat wetende kun je ook gericht optimaliseren. Bijvoorbeeld door het stroomlijnen van de productie, maar ook door het assortiment producten en onderdelen slimmer in te richten.” Voorbeelden om de digitale vinger ook op afstand aan de fabriekspols te houden, is de lancering van onder andere de app ProductionAnalyzer die de prestaties van het complete machinepark inzichtelijk maakt. Daarnaast is er de MachineBoard dat de productieflow ondersteunt en het al

langer bestaande ServiceBoard om in samenwerking met de klant specifieke productieproblemen op te lossen. Deze programma’s zijn op smartphone en tablet te bereiken.

Massief hout

Mede onder invloed van de klimaatdiscussie heeft Homag zich recentelijk uitgesproken breder achter de bewerking van massief hout te gaan staan. Daarvoor wordt dochterbedrijf Weinmann ingezet, waarin Homag inmiddels een meerderheidsbelang heeft. Op deze manier heeft de Duitse specialist een voet tussen de deur in zowel houtskeletbouw als houtbouw/CLT. Ook daar zal tijdens de Homag Treff in een aantal kennissessies aandacht aan worden geschonken. Maar Homag vergeet zijn klanten in de plaatverwerking niet. Automatische plaatverwerking en kantverlijming worden gekoppeld aan optimaal gebruik van de grondstof.

live.homag.com

Het Homag-programma in 2020 omvat meer dan 500 evenementen op acht locaties, die allemaal plaatsvinden tussen 21 september en 18 november. Deelnemers kunnen live.homag.com gebruiken om beperkte tickets te boeken voor face-to-face evenementen, waaronder rondleidingen, demonstraties en lezingen. Een voorbeeld van zo’n evenement zijn wekelijkse gebruikersbijeenkomsten over een breed scala aan technische onderwerpen. Hiervoor zijn de showrooms op de locaties in Duitsland uitgerust met de nieuwste machinetechnologieën, software en digitale apps. Optimat Group, opgericht in 2008, is de exclusieve Homag-vertegenwoordiging in Nederland en België. Optimat bestaat uit het Nederlandse Klingelnberg-Klaus en het Belgische Vens & Thiers en speelt een leidinggevende rol in de plaatverwerkende industrie. Ook heeft de groep een uitgebreid opleidingenaanbod met theoretische en praktische opleidingen voor onder andere: Homag CNC, woodWOP, machinebediening, onderhoud, Homag Opdeeltechniek, Cadmatic 4.5, Homag eSolution CAD/ CAM en Ardis-optimalisatieprogramma.

MSP-Oneseal®

Nieuwe samenstelling

Nummer 1

Compacte spuitoplossing met robot

Door middel van onze verrijdbare draaischijf kan men een product kort voor een spuitwand spuiten om vervolgens op afstand van de wand het product te kunnen omdraaien. Het proces is volledig geautomatiseerd en geïntegreerd met de robot en cabines.

Toepasbaar in iedere installatie

Enkele spuitcabine en robot

Ruimte besparend

Maximale kwaliteit

www.railtechniek.nl info@railtechniek.nl Tel. +31(0)344-616363

Nieuw elan

Tifa Salland Lemelerveld op weg naar digitalisering

Twee jaar geleden kocht Robert Koenjer Timmerfabriek Salland in Lemelerveld. Als routeplan naar een digitale timmerfabriek startte hij vol energie en plannen een ambitieus investeringsplan in zowel organisatie als machinepark. De eerste vruchten daarvan zijn de installatie van een Salvador-afkortinstallatie en een Saomad Woodpecker 15 cnc-bewerkingscentrum. “Ik wil onze omzet verdubbelen en het rendement naar 5 procent brengen. Dat is mijn plan.”

TEKST EN FOTO’S Kees de Vries

1 Robert Koenjer. “Ik wil toe naar een digitale timmerfabriek met daarbij de mogelijkheid voor klanten hun werk in de fabriek digitaal te volgen.” 2 De Saomad Woodpecker 15/2 is het hart van de houtbewerking. 3 De automatische Salvador-afkortinstallatie loopt over in de vierzijdige. 4 Van de vierzijdige kan het hout direct naar het cnc-bewerkingscentrum.

Oud-eigenaar en voormalig lid van de NBvT-sectie Kozijnen en bondsvoorzitter Oost Gerard Harmsen raakte op leeftijd en zocht al een tijdje naar een overnamekandidaat voor zijn in 2000 gestarte timmerfabriek. Hij uitte zijn voornemen aan regiogenoot Robert Koenjer van uitzendbureau voor de bouw JHW Bouwdiensten uit Nijverdal en zo ging het balletje rollen. De zaak werd in enkele weken beklonken. “Ik kom oorspronkelijk uit de verzekeringswereld”, aldus Koenjer. “Daarna heb ik JHW Bouwdiensten opgericht en uitgebouwd. Met dit uitzendbureau voor de bouw leveren we personeel aan diverse sectoren waaronder de houtsector. In de vorige bouwcrisis hoorde ik al gekscherende verhalen dat het dé tijd was om een timmerfabriek over te nemen. Twee jaar geleden kreeg dat idee na een gesprek met Harmsen vaste vorm. En nu ben ik dus eigenaar van een timmerfabriek.”

2

Investeringsplan

Koenjer analyseerde zowel het productieproces als de interne organisatie van zijn nieuwe aanwinst. Die lieten naar zijn mening ruimte voor verbetering. “We produceerden nog met een hoekopstelling uit 2006. Technisch gezien was die nog niet ten einde. Er is ook niets mis mee, maar kijk om je heen: automatisering van het productieproces in een enkel bewerkingsstation is onvermijdelijk voor een toekomstbestendige onderneming waarin flexibiliteit, kwaliteit,

3

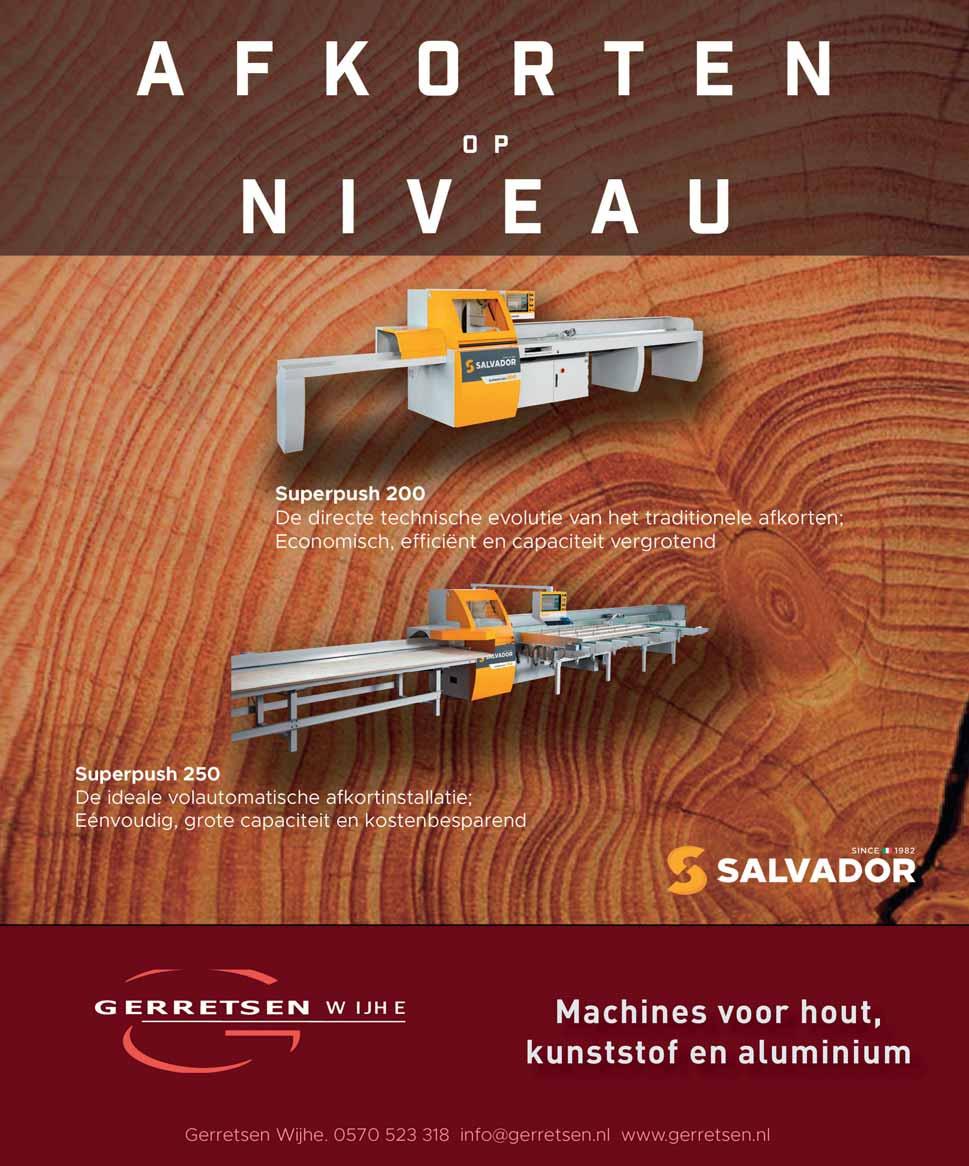

vereenvoudiging en versnellling van de voor- en afmontage een cruciale rol spelen. Ik wil toe naar een digitale fabriek met daarbij de mogelijkheid voor klanten om hun werk in de fabriek digitaal te volgen.” Koenjer oriënteerde zich op de machinemarkt en kwam uiteindelijk uit bij Gerretsen uit Wijhe die zijn naam van Salland’s huisleverancier daarmee herbevestigde. De plannen kwamen op tafel en gezamenlijk werd een investeringsplan uitgewerkt. In 2019 leidde dat tot vervanging van een haperende afkortzaag door de Salvador SP (Superpush) 250 afkortinstallatie voor het volautomatisch afkorten, optimaliseren en uitkorten van fouten in het hout. En ook de hoekopstelling ging weg. Verkoopleider Martin de Boer van Gerretsen zegt: “Je begint in een dergelijk ambitieus project met het in kaart brengen van de huidige en de gewenste toekomstige productie. Dat, en de gewenste detailleringen en de samenspraak met de gereedschapsleverancier bepalen uiteindelijk het niveau van de investering.”

5 Een aantal camera’s houden zicht op de bewerking. De feed is ook te streamen. 6 De Saomad doet alle bewerkingen in een enkele bewerkingsgang. Elk kozijndeel heeft een hoge constante kwaliteit.

Saomad

Koenjer koos voor een Saomad Woodpecker 15/2. Martin de Boer: “Saomad is een van de eerste machinefabrikanten die zijn machines modulair heeft ontwikkeld. Saomad Woodpecker Just is de lijn kleinere machines met een enkele hoofdbewerkingsmotor voor bewerkingen tot 4 m. De serie Woodpecker 15 zoals hier geplaatst heeft ook twee tafels, maar daarnaast twee bewerkingsmotoren die in tandem kunnen frezen en producten tot 5-6 m kunnen bewerken. Hier bij Koenjer heeft dat de mogelijkheid om tachtig onderdelen te bufferen voor volautomatische bewerking na werktijd, tegen twintig bij de Just. Dan is er nog de Woodpecker 30 met vier bewerkingstafels.” Vanwege het modulaire concept zijn de gebruikte onderdelen in alle machines van Saomad hetzelfde: dezelfde motoren, klemmentafel, portaal. De Boer: “Kleiner betekent bij Saomad niet ‘lichter’. Alle Saomad-machines kunnen tot 160 mm hoog bewerken en 240 mm diep. De kwaliteit van het eindresultaat is bij alle machines van lager tot hoger segment 6 dan ook gelijk. De hogere productiecapaciteit is vooral toe te schrijven aan logistieke ingrepen zoals het gelijktijdig kunnen bewerken van meerdere onderdelen. De loze tijd Potentie wordt zo drastisch beperkt”, aldus De Boer. Met de installatie van de Saomad en een gereedschapspakket van Euromec heeft Koenjer een belangrijke stap in productieautomatisering gerealiseerd. Verder zijn er, na consultatie van het twaalfkoppige personeel, dropsecties en kranen geplaatst. Koenjer: “Wellicht is het mijn uitzendachtergrond, maar ik zie het als voornaamste taak van een werkgever zijn personeel gemotiveerd te houden zodat ze goed en veilig hun werk kunnen doen. Gemotiveerd personeel maakt dat een fabriek goed en soepel draait. Daarna komt de rest vanzelf.” Hij toont een bedrijfsplattegrond met verdere logistieke verbeteringen in de werkplaats. Ook is de bouw gepland van een nieuwe automatische spuiterij. De vergunning is er al. Koenjer: “Ik heb niet de ambitie om tien miljoen euro omzet te gaan draaien. Daar is Timmerfabriek Salland qua schaalgrootte ook het bedrijf niet voor. Maar ik wil wel met dezelfde groep mensen en gerichte investeringen de huidige omzet verdubbelen. Dat is ook noodzakelijk om het rendement goed te krijgen. Daar werken we momenteel met zijn allen hard aan. Ik ga voor een uiteindelijk rendement van vijf procent en ik weet dat ik met die ambitie dan al boven het gros van de huidige timmerindustrie uitsteek.” En de verdere toekomst als dat is gerealiseerd? “Ik heb dit bedrijf overgenomen omdat ik potentie zie, zowel bij de fabriek als het personeel. Ik ben nu 47 jaar oud en wil laten zien wat er mogelijk is als je dingen op een andere manier aanpakt. Dat is mijn uitdaging 5 en mijn drijfveer. Niets meer en niets minder.”

Leitz’ scherpe oplossingen

Leitz Service in Elst heeft de ProfilCut-familie uitgebreid met ProfilCut Q Plus, ProfilCut Q Premium Plus en ProfilCut Q Diamond. De eerste twee systemen zijn speciaal ontwikkeld voor de kozijnenbranche. Ook het zwenkbare fasemessenkopsysteem heeft vernieuwingen ondergaan in termen van productiviteit, flexibiliteit, gebruiksgemak en duurzaamheid.

TEKST Kees de Vries FOTO’S Leitz Service

Het Leitz ProfilCut-gereedschapssysteem is inmiddels stevig in de markt verankerd. Recent zijn er nog enkele nieuwe leden aan de ProfilCut-familie toegevoegd: ProfilCut Q Plus, ProfilCut Q Premium Plus en ProfilCut Q Diamond. De eerste twee systemen zijn speciaal ontwikkeld voor de kozijnenbranche, maar ook zeer goed toepasbaar binnen bedrijven die zich richten op de bewerking van massief hout, kunststof- of MDF-platen. De Diamant-versie is zeer geschikt voor het bewerken van sterk schurende materialen.

Voordelen

Kenmerkend voor dit freessysteem zijn de naslijpbare profielmessen. Zelfs na het slijpen zijn deze diameter- en profielconstant waardoor de productiekosten beduidend lager zijn dan bij de conventionele profileersystemen. Ook worden de omstel- en insteltijden aanzienlijk gereduceerd, wat resulteert in minder productieverlies. De mogelijkheid van het produceren met een hoog toerental biedt de optimale conditie voor het snel en kwalitatief hoogstaand

2 3

bewerken van grote aantallen. Door de diameterconstante bouwwijze worden insteltijden na het slijpen aanzienlijk gereduceerd. Dit maken zowel de systemen ProfilCut Q Plus, ProfilCut Q Plus Premium en ProfilCut Q Diamond uiterst efficiënt. Zowel de systemen ProfilCut Q Plus en -Plus Premium halen hoge snelheden. Met het Plus-systeem kunnen snijsnelheden van 90 m/s worden gehaald. Het Plus Premium en het Diamond halen snelheden tot 120 m/s. Dit maakt hen ideaal voor die situaties waar een hoge productie gedraaid moet worden en de machines op volle toeren draaien.

Hoge kwaliteit snijkanten

De snijkanten van de noviteiten zijn uitgevoerd in hardmetaal en voorzien van een zogenoemde Marathoncoating. Deze bij Leitz in eigen huis ontwikkelde coating zorgt voor minder wrijving waardoor er minder snel slijtage aan de snijkant ontstaat. In het profiel worden spaanbrekers geslepen zodat er minder voorsplijting van het materiaal plaatsvindt voor een hogere kwaliteit afwerking. De Diamondversie beschikt zoals de naam al zegt over diamanten profielmessen die tevens naslijpbaar zijn. Deze uitvoering gaat ongeveer twintig keer zo lang mee als de hardmetalen versie. Alle systemen zijn compleet uitgerust voor Industrie 4.0 en klaar om in een volledig geautomatiseerde omgeving zijn weg te vinden: iedere frees is voorbereid om uitgerust te worden met een Data Matrix Code of een RFID-chip voor mogelijke netwerk communicatie.

Fasemessenkop

Een andere noviteit is zijn de uitbreidingsmogelijkheden van de zwenkbare fasemessenkop. Door de toenemende verscheidenheid aan materialen in verschillende hout- en plaatmateriaal verwerkende branches worden de gereedschappen in deze branches steeds zwaarder belast. Dit komt vooral tot uiting in snel slijtende snijkanten en een overeenkomstig lage snijkwaliteit. Gereedschappen slijten sneller en er moeten vaker gewisseld worden hetgeen weer leidt tot stilstanden in de productie. Als gevolg hiervan kunnen de gereedschaps- en materiaalkosten in kleine of middelgrote

1 Leitz zet in op ‘oplossing in nieuwe dimensies’. 2 Het systeem ProfilCut Q Plus. 3 Een zwenkbare fasemessenkop: meerdere mogelijkheden om het gereedschap optimaal af te stemmen op de situatie.

bedrijven aanzienlijk stijgen. De keuze voor het juiste gereedschap wordt hierbij dus steeds belangrijker. De nieuwste Leitz-oplossing biedt de gebruiker meerdere mogelijkheden om zijn gereedschap optimaal af te stemmen op de situatie. De zwenkbare fasemessenkop kent onder andere de mogelijkheid om de snijkanten op het werkstuk af te stemmen. Dit betekent dat de zwenkbare fasemessenkop in diverse uitvoeringen te leveren is, zoals bijvoorbeeld met standaard hardmetaal messen, met HeliCut hardmetalen snijkanten of WhisperCut diamanten snijkanten. De WhisperCut-diamantmessen hebben maar liefst een 50-voudige standtijd ten opzichte van hardmetaal messen. Tevens kunnen de snijkanten, afhankelijk van hun slijtage, makkelijk ter plaatse worden gewisseld. Dit geeft het productieproces meer flexibiliteit en zekerheid. Een ander voordeel aan het gereedschap is de hoge bewerkingskwaliteit van de splintervrije kanten. Uiteraard is de fasemessenkop tevens traploos op iedere andere hoek in te stellen. Daarnaast zorgt de voorprogrammering van verschillende veelgebruikte hoeken ervoor dat insteltijden worden gereduceerd. Gemiddeld genomen levert dit systeem volgens Leitz een tijdsbesparing op van 40 procent. Ook aan de arbeidsomstandigheden is gedacht; de vorm van de frees zorgt voor geruisarm frezen.

Voor iedere machine

Niet alleen voor iedere snijhoek of voor ieder materiaal is dit systeem te verkrijgen: ook is het systeem te leveren voor de cnc-bovenfreesmachine of voor een (tafel)freesmachine, dus zowel in de uitvoering met kolf als met asgat leverbaar. Het systeem is voor de freesmachine geschikt voor handaanvoer. Zo wordt het frezen van schuine hoeken voor iedereen bereikbaar, onafhankelijk van machine of materiaal.

Holzfraese past door iedere deur

Cnc-frezen voor een ieder binnen handbereik

TEKST Kees de Vries FOTO Tijhuis

Tijhuis Houtbewerkingsmachines uit Hengelo levert sinds een jaar een bijzondere cnc-frees: de Holzfraese. Het zijn functionele, goed betaalbare freesmachines opgebouwd uit sterk multiplex. En tegenwoordig nog gebruiksvriendelijker door het Smart-WOP-programma.

Een nieuwe machine die feitelijk wordt geproduceerd door zijn voorganger. En dan ook nog eens past door een normale loopdeur. Dat is de Holzfraese waarvan de torsiebestendige boxconstructie bestaat uit dikke panelen multiplex. Daniël de Vries van Tijhuis

Bij de Holzfraese kan tegenwoordig een custom pakket worden aangeschaft met de naam Smart-WOP.

Houtbewerkingsmachines in Hengelo legt uit: “Bij de Holzfraese kan tegenwoordig een custom pakket worden aangeschaft met de naam Smart-WOP (workshop oriented programming). De gebruiker van dit pakket kan op basis van knippen en plakken zelf bijvoorbeeld kasten in 3D tekenen. De producten zijn op eenvoudige wijze te dimensioneren en zonder uitgebreide kennis van 3D-tekenen maakt de gebruiker een kloppende 3D-tekening van het werk. Op basis van de ingevoerde onderdelen en gemaakte opstelling maakt het pakket zelf een compleet cnc-programma dat vervolgens rechtstreeks naar de Holzfraese wordt gestuurd. Met dit innovatieve pakket kan snel en gemakkelijk gewerkt worden en is slechts een korte werkvoorbereiding nodig. Zaagstaten en optimalisatielijsten worden automatisch gemaakt en besparen de gebruiker tijd en geld. Bovendien is het pakket volledig toegankelijk voor de niet-3D-tekenaars onder ons”, aldus De Vries.

Loopdeur

Na de introductie vorig jaar is de machine op technisch vlak doorontwikkeld. “Zo is er tegenwoordig een slimme oplossing beschikbaar voor kops boren. Ook kunnen grotere lengtematen worden verwerkt. Voorheen was de maximale verwerkingsmaat 3100 x 2100 mm. Dat is nu in het standaardprogramma tot 4000 mm of 5000 mm en op speciaal verzoek langere lengtes tot een veelvoud van de maximale machinelengte. En ja, ondanks deze grotere maten, past de Holzfraese nog steeds door een normale loopdeur”, zegt De Vries tot besluit. De houtfreesmachine Speed-serie is speciaal ontwikkeld voor nesttoepassingen. De efficiëntie van het één-freesprincipe wordt bevestigd door enorme snelheden, optimaal materiaalgebruik en lage emissiewaarden. De constructie met portaalaandrijving door een combinatie bestaande uit tandheugels, tandwielen en geleiders op de X- en Y-as, alsmede een krachtig aggregaat op de Z-as beloven volgens de leverancier precisie en een bijna onderhoudsvrije machine. Op www.tijhuis.nl is een promotievideo te bekijken die de werking van de Holzfraese laat zien.

Speciaal werk als focus (en kracht)

Timmerbedrijf Bluemink in Wilnis

Goede ervaringen uit het verleden zijn een garantie voor de toekomst, zeker als het gaat om houtbewerkingsmachines. Bij Timmerbedrijf Bluemink in Wilnis draait sinds een halfjaar de SCM Accord 42 FX. Het is voor de onderneming het derde SCM-houtbewerkingscentrum dat de fabrikant van speciaal timmerwerk op gebied van trappen, kozijnen en deuren de gewenste kwaliteit én flexibiliteit geeft.

TEKST EN FOTO’S Kees de Vries

2

3

1 Speciaal werk is voor Bluemink geen probleem. 2 Jan van Selm. “Dicht op de klant zitten.” 3 Het SCM 42 FX cnc-bewerkingscentrum met een mobiele portaalstructuur is uitgerust met een bewerkingsunit bestaande uit twee freesmotoren. 4 De meegeleverde Maestro-software bevalt goed.

Directeur Jan van Selm van Timmerbedrijf Bluemink in Wilnis is een beetje onthand. Door de sloop van een naastgelegen deel van de fabriek en de opeenvolgende 1.200 m2 nieuwbouw van een nieuwe (robot)spuiterij en afmontageruimte, is het op de locatie in Wilnis een beetje inschikken. Zo is er even geen vaste houtopslag. “Het staat momenteel in de fabriek noodgedwongen hier en daar een beetje vol. Het is gelukkig een tijdelijke situatie die naar verwachting voor het eind van het jaar is opgelost”, aldus Van Selm. Ondanks de uitbreiding gaat de productie in de werkplaats gewoon door, want het is druk in de bouw, dus ook bij Bluemink. Die productie wordt sinds zes maanden voor een belangrijk deel geproduceerd op de nieuwe SCM Accord 42 FX, in maart geleverd, een week voordat dat door de coronamaatregelen een tijdlang niet meer mogelijk was. De machine vormt inmiddels het hart van de productie. En naar volle tevredenheid, want de Italiaanse alleskunner geeft vleugels aan het motto van leverancier voor speciaal timmerwerk Bluemink: ‘Als het maar van hout is’.

Regionaal

Timmerbedrijf Bluemink werd op 1 oktober 1969 gestart door Jan Bluemink als timmerwerkplaats. Jan van Selm nam het vorig jaar dus vijftig jaar bestaande bedrijf dat ook beschikt over een vestiging in Maarssen in 2001 over. Daarmee is hij volgend jaar twintig jaar bij de onderneming betrokken. Van Selm: “In Maarssen produceren we de standaard (KVT) kozijnen Concept I tot Concept II+, ramen en deuren. Hier in Wilnis produceren we het speciale werk voor voornamelijk het hogere segment. Ik praat dan over trappen, deuren en getoogde kozijnen. De aannemer moet bij ons terecht kunnen voor allerlei timmerwerk. Als het maar van hout is.” De website van de onderneming vermeldt een veelheid aan twee-onder-eenkapwoningen, maar ook woonboerderijen, maar Bluemink maakt ook authentieke stalramen, compleet met inmetselkozijnen, binnenbetimmering en lood. Van Selm: “We krijgen wel eens vragen waarom we de twee vestigingen in Maarssen en Wilnis niet integreren. Maar we zijn een regionaal timmerbedrijf dat het liefst zo dicht mogelijk op zijn klanten zit. We halen ons werk uit een werkgebied van circa 25 kilometer rond Wilnis. Dat lijkt klein, maar betekent dat we vanuit Wilnis noordelijk tot en met Amsterdam, oostelijk tot en met Hilversum en westelijk tot Woerden/Gouda komen. De aannemer komt naar ons toe voor zowel kozijnen als trappen en eventueel ander timmerwerk. Bij die flexibiliteit hoort een flexibele machine. Voor ons is dat de SCM Accord 42 FX.” Door de goede ervaringen met de SCM Record 240 Techno die circa tien jaar bij de onderneming draaide, was de (logische) keuze voor SCM wederom snel gemaakt. Van Selm: “Een nieuwe machine is behalve techniek, ook emotie. Er moet een klik zijn. De contacten met SCM in Wormerveer zijn goed. Technisch adviseur Hans Kemper staat ons goed bij. En ook na de aanschaf kun je een beroep op het serviceapparaat in Nederland blijven doen. Als ik voor elk wissewasje naar Italië had moeten bellen, had ik de machine ook niet gekocht.”

Accord 42 FX

Het SCM 42 FX cnc-bewerkingscentrum met een mobiele portaalstructuur is uitgerust met een bewerkingsunit bestaande uit twee freesmotoren voor het bewerken van deuren, ramen, trappen en massief houten elementen. Technisch adviseur Hans Kemper van SCM Group

Nederland zegt: “De Accord heeft een gecombineerde bewerkingsunit met drie en of vijf onafhankelijke assen. Het afwisselend gebruik van twee freesmotoren verkort de cyclustijd, terwijl de wisseltijd op die manier theoretisch tot 0 teruggebracht kan worden. Terwijl de ene eenheid werkt, voert de andere de gereedschapswisseling in gemaskeerde tijd uit. Dat en de uitgebreide bewerkingen maken deze machine geschikt voor ondernemingen die een hoge productiviteit op variabele batches nodig hebben.” De Matic-werktafel van de Accord 42 FX met directe aandrijving via een tandheugel en onafhankelijke motoren zorgt

5 De vestiging in Wilnis produceert het speciaalwerk van

Bluemink. In Maarssen wordt het KVT-werk geproduceerd. 6 De machine is uitgerust met gereedschap van Oertli.

voor een volledige set-up in enkele seconden met een eenvoudige en snelle vervanging van klemmen en zuignappen door de exclusieve snelvergrendeling. Van Selm vult aan: “De nieuwe Accord 42 FX is een moderne en stabiele machine die ons de gewenste flexibiliteit geeft. Bovendien is hij met zijn onafhankelijk operende dubbele motoren weer net iets geavanceerder dan zijn voorganger.” De nieuwe machine is uitgerust met gereedschap van huisleverancier Oertli. Net als overigens de vorige modellen. Bijkomend voordeel van een upgrading van een bestaand merk, is dat er voortgeborduurd kan worden op inmiddels opgebouwde programmatuurkennis. Van Selm: “Complexe producten vergen vanzelfsprekend ook complexe software. Om de meegeleverde Maestro-software goed onder de knie te krijgen hebben we middenin de coronatijd een internettraining gehad. Daarbij hoefden we niet helemaal vanaf nul te starten al betekent het ook dat je weer dingen moet afleren, omdat je nu eenmaal met een nieuwe machine met andere mogelijkheden aan de slag gaat.” Achterin de werkplaats toont een trotse medewerker een getordeerde trapleuning. Van Selm: “Af en toe zijn we zelf nog verbaasd en trots over de houtbewerkingsmogelijkheden van de nieuwe machine.”