Teräsrakenne

2 | 2025

2 | 2025

Peikon DELTABEAM®-liittopalkit ovat saatavilla valmiiksi valettuna ja työmaalle toimitettuna – tarkasti, varmasti, ja budjetissa pysyen. Kun yksi työvaihe, eli palkkien valu siirtyy tehtaalle, nopeutat ja sujuvoitat työmaan toimintaa.

Samalla voit rakentaa entistä kestävämmin ja tilata palkit niin, että ne on mahdollista purkaa ja käyttää uudelleen.

Lue lisää peikko.fi

| 2025

Julkaisija ja kustantaja

Teräsrakenneyhdistys ry

Eteläranta 10, 10. krs PL 381, 00131 Helsinki puh. 09 12 991 (vaihde) info@terasrakenneyhdistys.fi www.terasrakenneyhdistys.fi

Toimitus

Päätoimittaja

Timo Koivisto Teräsrakenneyhdistys ry

Tuottaja Arto Rautio Teräsrakenneyhdistys ry

Artikkelitoimitus Sampsa Heilä Viestintätoimisto Linjaari viestintatoimistolinjaari.fi

Päätoimittajalta

2 Teräksen uusi elämä

Foorumi

2 Ministeri uskoo markkinavoimiin

Ajankohtaista

4 Pohjoisesplanadi 37 on Vuoden Teräsrakenne

8 Kiertotalous kiinnosti Teräsrakennepäivässä

17 Teräsrakenneyhdistyksen pintakäsittelywebinaari

35 Mullistus sandwich-paneelien ilmeeseen

Arkkitehdeiltä ja suunnittelijoilta

12 Nyt rakennetaan uusi kansainvälisesti kiinnostava museo

18 Johanneksen kentälle hillityn arvokas huoltorakennus

19 Toyota Lahti – valon ja varjon sävyttämä autotalo

22 Modernin hybridirakentamisen maamerkki

30 Hybridiarena Hype on uudenlainen elämyskeskus

33 Hartaansillasta Oulun uusi maamerkki

38 Minna Canth saa arvoisensa nimikkokoulun Kuopioon

Toimitukselta

14 Teräs kantaa Kansallismuseon upean uudistuksen

15 Kuparilla lisäarvoa ulko- ja sisäarkkitehtuuriin

21 Autotalo nousi vain kymmenessä kuukaudessa

24 Teräs mahdollistaa puurunkoisen toimistotalon

26 Kruunusilloissa yli vuoden ajansäästö teräksisillä suurlohkoilla

28 Silta-asennuksen taidonnäyte

29 Järeät teräspaalut kantavat Kruunusiltoja

40 Kuopioon vähähiilinen ja muuntojoustava koulu

43 Jyväskylään valmistuu uuden ajan autotalo

Henkilö

46 Tekniikkalegot ja työ naulapoikana sytyttivät kipinän

Kansi: Pohjoiseplanadi 37, Vuoden Teräsrakenne 2025, kuvaaja Mika Huisman.

Ulkoasu ja taitto

Tarja Lehtinen

Hilda GS puh. 040 572 6895

Toimitusaineisto Teräsrakenneyhdistys ry info@terasrakenneyhdistys.fi

Lehden tilaukset Teräsrakenneyhdistys ry puh. 09 1299 297 info@terasrakenneyhdistys.fi

Tilaushinta Teräsrakenne-lehden voi tilata veloituksetta

Ilmoitukset Teräsrakenneyhdistys ry Timo Romppanen puh. 09 1299 513, 050 5115 688 info@terasrakenneyhdistys.fi Vuosikerta Vuonna 2025 ilmestyy 2 numeroa, 48. vuosikerta

Kirjapaino PunaMusta Oy, 2025 Aikakauslehtien liiton jäsen ISSN 0782-0941

Järjestimme marraskuun alkupuolella Teräsrakennepäivän, jonka teemana oli kiertotalous. Päivän esityksistä kaikki sivusivat tavalla tai toisella päivän teemaa. Erityisesti keynote-puhujamme Katja Soini AFRY:ltä kiteytti teeman niin loistavasti, että lainasin osan hänen esityksensä nimestä tämän pääkirjoituksenkin otsikoksi. Mielenkiintoinen tilastofakta on, että suomalaiset kuluttavat Euroopan maista eniten neitseellisiä luonnonvaroja, joihin myös teräs perinteisesti kuuluu. Muutkin rakennustuotteet, kuten betoni ja puusta valmistetut tuotteet kuuluvat tähän samaan kategoriaan.

Voisi olettaa että rakentamisen kiertotalouden ympärille olisi syntynyt monenlaista liiketoimintaa mutta näin ei ole kuitenkaan tapahtunut. Savolaisen Jussi, joka toimii yliopettajana Tampereen Ammattikorkeakoulussa ja on tutkinut kiertotalouden liiketoimintamahdollisuuksia, esitti omassa Teräsrakennepäivän esityksessään äärimmäisen hyvän motivaattorin: ”Jos tuote kestää käytössä pitkään, siitä pitää pystyä rahastamaan useasti”. Teräksen ominaisuuksiinhan kuuluu pitkä käyttöikä eli mahdollisuudet teräksen uudelleenkäyttöön ovat lähes rajattomat.

Liiketoimintamalli, jossa hyödynnetään elinkaaren päätyttyä puretun rakennuksen materiaaleja, vaatii suuria panostuksia. Ensinnäkin rakennuksen suunnittelun tulee ottaa tämä huomioon eri liitostyyppejä valitessa, samalla kun rakenteellinen kestävyys tulee olla normien mukainen. Onneksi esimerkiksi Eurokoodissa on kehitteillä suunnittelustandardeja uudelleenkäyttöön. Teräsrakenteiden hyvä puoli on se että niiden lujuus säilyy elinkaaren aikana lähes muuttumattomana, ja oikeilla suunnitteluratkaisuilla ne on helppo purkaa.

Uuden ensi vuoden alusta voimaan tulevan kansallisen lainsäädännön mukaan suunnitelmat pitää lupavaiheessa esittää digitaalises-

sa muodossa ja tuotteet eritellä materiaaliselosteessa. Nykyteknologialla tämä pitäisi olla helppoa, koska suunnittelu tehdään käytännössä katsoen aina tietokoneavusteisesti. Toisin sanoen tulevaisuudessa purettavat materiaalit ovat jo valmiina tietokannoissa, eli enää puuttuu kokoava palikka, joista niitä voi poimia seuraavaan rakennukseen. Vaikeampi asia on käytettyjen tuotteiden toteaminen rakenteellisesti riittävän lujiksi sekä myös tarvittaessa niiden esteettisen ulkonäön muokkaaminen uutta vastaavaksi. Tähän tarvitaan hubi, joka hoitaa uudelleenkäytettävien tuotteiden varastointi-, keräily- ja jakelutoimintoja. Olisiko esimerkiksi rakennustuotteiden tukkureilla mahdollisuuksia lähteä tällaiseen liiketoimintaan? Markkinat tulevat jatkossa vaatimaan enenevässä määrin uudelleenkäytettäviä tuotteita ja uskoisin, että näiltä markkinoilta löytyy erilaisia liiketoimintamahdollisuuksia.

Rakennusalan taantuma on vaikuttanut meihin kaikkiin, mutta onneksi teräsrakentajilla on töitä kohtuullisesti riittänyt ilman suuria menetyksiä. Joitain merkkejä tilanteen elpymisestä on nähtävissä ainakin toimitilapuolella. TRY kiittää kuluneesta vuodesta jäseniään sekä sidosryhmiään ja toivottaa menestyksekästä tulevaa vuotta 2026. Erityiskiitos Teräsrakenne-lehden pitkäaikaiselle vastaavalle toimittajalle Arto Rautiolle, jolle tämä lehti on viimeinen. Olet tehnyt päätoimittajan työstäni helppoa! Tervetuloa mukaan lehden tekoon uusi vastaava toimittajamme Sampsa Heilä.

Steel Rules!

Timo Koivisto, päätoimittaja

”Rakentamislain korjaussarjassa yksi keskeinen asia on sujuvoittaminen, missä käsittelyaikataulut ovat yksi tärkeä osa. Toivon mukaan prosessit ovat kunnissa kunnossa, että asiat saadaan niissä käsitellyksi nopeammin kuin vuodenvaihteessa voimaan tulevassa rakentamislupien käsittelyaikatakuussa. Yhtenä osana sujuvoittamista on hiilijalanjäljen tarkastelun siirtäminen loppukatselmuksen yhteyteen. Luotan ammattilaisiin ja markkinavoimiin siinä, että hankkeita kehitetään ja niihin hankitaan rakentamisvaiheessa lopputuloksen kannalta parhaat ratkaisut”, arvioi ympäristö- ja ilmastoministeri Sari Multala.

Sujuvoittaminen ja yksinkertaistaminen ovat ne perusasiat, joilla Petteri Orpon hallitus on kehittänyt rakentamisen toimintaympäristöä säätelevää säännöstöä. ”Käsittelyaikataulut ja kuntien kyky palvella jopa nopeammin kuin rakentamislupien käsittelyaikatakuusta on säädetty on yksi tärkeä prosesseja sujuvoittava asia. Pidän etenkin puhtaan siirtymän teollisuutta koskevia uudistettuja pykäliä maallemme tärkeinä. Kun niiden luvitusta on yksikertaistettu ja edellytyksiä hankkeiden aloittamiselle nopeutettu ja joustavoitettu, saamme toivon mukaan kipeästi kaivattuja investointipäätöksiä ja niiden tuomaa kasvua maahamme”, Sari Multala sanoo.

Vuonna 2026 ilmastoselvitysasetus tulee uutena tekijänä rakennushankkeisiin.

”Monet asiathan tulevat meille EU:n lainsäädännöstä, eikä meillä ympäristöministeriössä tai hallituksessa ole suurta liikkumavaraa itse sisältöihin. Ilmastoselvitys on vuoden 2026 alussa uusi vaade, joka tulee hyvin tärkeän energiatehokkuusluvun rinnalla kertomaan rakennuksen elinkaaripäästöistä. Hiilijalanjäljen tarkastelussa ideanamme on ollut tehdä siitäkin sujuva ja mahdollisimman vähän hallinnollista lisätaakkaa tuova. Uskon, että rakentamisen asiantuntijat osaavat hakea rakentamisen aikaan markkinoilta parhaat ideat ja järjestelmät kuhunkin kohteeseen. Siksi tarkastelu on viety nyt loppukatselmukseen.”

”Uusi rakennustuoteasetus liittyy tähän EU-säännöstön kehittämiseen, missä ideana on yhtäältä yhtenäistää EU:n sisäisiä määräyksiä, helpottaa EU-tasolla tapahtuvaa työskentelyä, ja mahdollistaa tavaroiden ja palveluiden vapaata liikkumista EU:n alueella. Lisäksi sen avulla halutaan helpottaa toimialan käytäntöjä ja edistää kiertotaloutta. Toki EU haluaa samal-

la myös suojata alueensa yrityksiä globaalissa kilpailussa. Hiilirajamekanismi on esimerkiksi otettu käyttöön, minkä ansiosta EU-markkinoilla ei voi hyötyä toimimalla EU:n ulkopuolella EU:n tavoitteita ja vaatimuksia huonommin. Meillä on sitä vastaan ikään kuin hiilitulli.” ”Käytännössä rakennustuoteasetus tuo uusia velvollisuuksia, yhdistää EU:n alueen säännöksiä ja helpottaa EU:n sisäistä kauppaa. GWP-arvo eli Global Warming Potential on indeksi, joka kuvaa rakennuksen ilmastoa lämmittävää vaikutusta, ja esimerkki sellaisesta uudesta, jonka idea on helpottaa elinkaaripäästöjen vertailua. Mutta pääidea on toki, että kiertotalous ja sisämarkkinat toimivat paremmin. Ymmärrän toki, että etenkin pk-yrityksille muutokset tuovat paljon asioita, jotka ovat ainakin alussa vaikeita, mutta kyllä kaikkineen mm. yhteisillä standardeilla, sujuvammilla lupaprosesseilla ja mahdollisuudella toimia yhteismarkkinoilla halutaan tuottaa helpotusta yrityksille sekä hyötyä niin asiakkaille kuin yhteiskunnallekin”, Multala vakuuttaa.

Rakentamisen rooli

korostuu ilmastotyössä

Sari Multala on Orpon hallituksen ympäristö- ja ilmastoministeri, mikä osaltaan kertoo ilmastotyön tärkeydestä jopa elämämme tulevaisuuden kannalta. Kun energiantuotanto ja teollisuus ovat saaneet selkeästi alennetuksi päästöjään, rakentamisen ympäristövaikutuksen rooli on korostunut entisestäänkin. Ministeri pitää positiivisena mm. teräsrakennealan päästötoimia, joissa esimerkiksi kierrätysteräksen käytön lisääntyminen, teräsrakenteiden uusiokäytön mahdollistaminen, uusiutuvan energian hyödyntäminen sekä logistiikan päästöjen leikkaaminen vievät kohti koko maan hiilineutraalisuustavoitetta. Toisaalta hän muistuttaa, että metallien tarve kasvaa sähköistymisen takia koko ajan, minkä takia on myös erittäin tärkeää saada materiaalit kiertämään, että raaka-aine riittää kaikille.

”Oli tietysti hyvin harmillista, että SSAB ilmoitti luopuvansa fossiilittoman teräksen tuotantolaitoksesta Raahessa, onhan Raahe suurin päästölähteemme. Olemme toivoneet, että toi met fossiilivapaan maailman hyväksi jatkuvat, ja pitäneet toimintaympäristöä ennakoitavana hankkeiden eteenpäinviemisen kannalta. Toi saalta ymmärrän kyllä mittavaan investointiin liittyvät epävarmuustekijät ja markkinatilan teiden muutosten tuomat tarpeet miettiä asi oita. Ja onhan SSAB kuitenkin yhä ilmoittanut tavoitteekseen nollata hiilidioksidipäästöt Raa hessa nyt ilmoitetun investoinnin myötä. ” ”Rakentamisessa on pyritty laskemaan hiilijälkeä, mutta kaipaan alalta lisää uusia pa nostuksia kiertotalousratkaisujen osalta. On esimerkiksi hienoa, jos voidaan tehdä purkavaa uudisrakentamista, jossa purettuja osia ja ele menttejä voi hyödyntää fyysisesti uutta tehtä essä. Mehän elämme nyt aikaa, jossa toisaal la puretaan olemassa olevia kiinteistöjä niiden jäätyä joko tyhjiksi tai uuteen käyttöön sopi mattomiksi, ja toisaalla tarvitaan uusia asuntoja tai toimitiloja. Toivon alan panostavan valmii den rakennusten ja rakenneosien kierrätettä vyyteen niin, että niitä voidaan hyödyntää uu siin käyttötarkoituksiin tai uusilla paikoilla”, Multala tähdentää.

”Kiertotalous on kestävän yhteiskunnan tärkeä osa. Toivon, että alan toimijat kertoisivat minulle ja meille ministeriössä, jos huomaavat esteitä tällaiselle toiminnalle. Kuuntelemme

Kuva 1: Ympäristö- ja ilmastoministeri Sari Multala korostaa, että 1.1.2026 voimaan tuleva uutta hiilijalanjäljen tarkastelua koskeva säädös ei määrää, miten pitää rakentaa, vaan hankkeen toteuttajat voivat hakea markkinoilta rakennusaikana omaan hankkeeseensa parhaat ratkaisut. Toimialaa helpottaa, että asetus ei koske pientaloja ja korjattavia rakennuksia.

mielellämme, mitä kannattaisi tehdä.”

Sari Multala kertoo katselleensa esimerkiksi Helsingin Mannerheimintielle tehtävän Signerakennuksen työmaata vähän surullisin mielin.

”Ympäristön kannalta oli tietysti sääli, että rakennus piti purkaa, mutta vielä enemmän harmittaa, että vanhasta rakennuksesta voitiin hyödyntää niin vähän uuden tekemiseksi. Teräs-, betoni- ja puurakenteiden uusiokäyttö

edellyttää varmaan, että kilpailutuksen pohjana on muutakin kuin hinta. Prosesseja ja markkinoita pitäisi kehittää tukemaan rakentamisen kiertotaloutta, mikä on olennaista rakentamisen ympäristöhaittojen vähentämisessä”, ministeri viestii toimialan toimijoille. - ARa

Kuvat 1-2: Sanna Liimatainen

2.

Kuva 2: Sari Multala muistuttaa EU:n luoneen ikään kuin hiilitullin suojelemaan EU-alueen yrityksiä markkinoilla kilpailulta, jossa tuotanto tapahtuu EU:n ulkopuolella EU:ta heikommin tavoittein ja velvottein. Ja vaikka USA pyrkii siirtämään teollisuutta takaisin kotimaahan, siirtyminen ei tapahdu nopeasti eikä yksinkertaisesti. USA:ssa ymmärretään, ettei EU on heille tärkeä, Multala muistuttaa taloustilanteen kehittymisestä huolestuneille kansalaisille.

Historiallinen Pohjoisesplanadi 37 on avautunut uudessa loistossaan. Rohkea peruskorjaus toi lisää elämää ja uutta kaupunkitilaa Gaselli-kortteliin sekä voiton valittaessa vuonna 2025 Vuoden Teräsrakenne.

Kuva 1-2 ja 5: Pohjoisesplanadi 37:n lasikate ja sen tukirakenteet ovat uusi arvokas ajallinen kerrostuma jo ennalta vaiherikkaassa rakennuskokonaisuudessa. Rakenne on toiminnallinen ja esteettinen parannus, ja rakenteen monimutkainen orgaaninen geometria on väkevässä kontrastissa vanhan rakennuksen arkkitehtuuriin nähden. Hienon arkkitehti- ja rakennesuunnittelun ohella hankkeessa on pitänyt mm. miettiä uudenlaisen toimintaympäristön palotekninen turvallisuus, jossa on hyödynnetty Jensen Hughesin ammattilaisten tekemää paloteknistä suunnittelua. Pohjoisesplanadi 37 on Vuoden Teräsrakenne.

Osana mittavaa korjaushanketta Helsingin keskustaan on syntynyt uutta kaupunkitilaa osoitteessa Pohjoisesplanadi 37. Yli 180-vuotiaan arvokiinteistön historiallinen sisäpiha on katettu lasikatolla, mikä luo viihtyisää sisätilaa vanhan Gaselli-korttelin suojiin. Uusi Jardin-sisäpiha avautui yleisölle heinäkuun alussa.

Pohjoisesplanadi 37 on kulttuurihistoriallisesti merkittävä rakennus, joka kuuluu Museoviraston määrittämään valtakunnallisesti arvokkaaseen rakennettuun kulttuuriympäristöön (RKY) Esplanadi-Bulevardi Helsingin keskustassa. Rakennuksen vanhimman osan suunnitteli Carl Ludvig Engelin poika, Carl Alexander Engel, ja kaksikerroksinen empirerakennus valmistui vuonna 1839. Sen vaiheikas historia heijastuu nykyisessä seitsemänkerroksisessa toimisto- ja liikekiinteistössä, jonka kerrostumat muodostavat vankan pohjan rakennuksen historiaa kunnioittavalle ja tulevaisuuteen suuntautuvalle jatkokehitykselle.

Vuoden Teräsrakenteen valitsi palkintolautakunta, jonka puheenjohtajana toimi arkkitehti SAFA Tuomas Kivinen. Palkintolautakunta ihastui tapaan, jossa rakennuksen sisäpiha on katettu hyödyntäen oivaltavia teräsrakenneratkaisuja.

“Lasikate ja sen tukirakenteet ovat uusi arvokas ajallinen kerrostuma jo ennalta vaiherikkaassa rakennuskokonaisuudessa. Rakenne on toiminnallinen ja esteettinen parannus, ja rakenteen monimutkainen orgaaninen geometria on väkevässä kontrastissa vanhan rakennuksen arkkitehtuurin nähden. Konsepti ratkaisee vanhan sisäpihan polveilevien rajojen asettaman haasteen geometrialle ja rakenteen toiminnalle, eli eli se on orgaaninen muodonantaja. Uuden ja vanhan esteettiseen kontrastiin perustuva muotokieli ja retki sisäpihalle palkitaan rakenteellisella ja esteettisellä spektaakkelilla. Pintakäsittely ja väritys lämpimiä ja arvokkaita ja väriyhdistelmä yhdistyy vanhojen rakennusten lämpimiin väreihin. Biomimeettinen rakenne, joka jäljittelee luonnon toimintamalleja ja rakenteita. Innovatiivinen kokonaisuus ja kestävän kehityksen mukainen, koska teräksen määrä ja rakenteen optimointi on huippuunsa vietyä”, tiivistää Kivinen Rusanen Arkkitehdit Oy:n Tuomas Kivinen, joka pokkasi vuonna 2024 palkinnon Vuoden Teräsrakenteesta Vuosaarenbiolämpölaitoksen pääsuunnittelijana.

Ennakkoluuloton korjaus- ja täydennyshanke

Huolellisella korjaus- ja täydennysrakentamisella parannettiin arvorakennuksen toiminnallisuutta ja houkuttelevuutta huippusijainnilla. Laadukkaan peruskorjauksen yhteydessä alimpiin kerroksiin toteutettiin merkittäviä tilamuutoksia, joihin sijoitetaan pääosin ravintolatoimintaa.

Rakennuksen keskellä olevan sisäpihan muodonmuutos on hyvin keskeinen. Entinen pysäköintialue muutettiin veistoksellisen lasikaton alla sijaitsevaksi lämpimäksi sisätilaksi. Neljän suurikokoisen, luonnonmuodoista inspiroituneen teräsristikkopilarin kannattelema lasikate luo keveän vastapainon jykeville kiviseinille.

Katutason lisäksi myös kellarikerrokseen sijoitettiin uutta liike- ja ravintolatilaa. Kellariin avautuu uusi kulkureitti sisäpihan keskeltä, ja siellä rouheat vanhat tiiliseinät ja holvit luovat ainutlaatuisen tunnelman. Katetulle sisäpi-

halle johtavat porttikäytävät muuntuvat osaksi uutta lämmintä sisätilaa. Messinkiverhoiltu käytävä Esplanadilta kutsuu ohikulkijoita astumaan sisään kaupunkitilaan, joka sykkii elämää aamusta iltaan kaikkina vuodenaikoina.

Projektin alusta tiedettiin, että kyseessä on geometrisesti haastava hanke, jossa geometrian toteutus, uniikkien osien paljous, työstöjen määrä, sekä luonteeltaan kokeellinen toteutus vaatii kehittynyttä lähestymistapaa suunnitteluun. Lisäksi vanhanaikaiset mallinnusohjelmat eivät pystyneet kohteen vaatimaan geometriseen tarkkuuteen tai joustavuuteen työnkuluissa, joten projektin teräsrungon ja lasitukien osuus toteutettiin laskennallisen suunnittelun menetelmin Rhino-ohjelman pohjalta.

Suunnitteluprosessissa kehitettiin jatkuvasti täysin uusia työkaluja projektin tarpeisiin. Laskennalliset suunnittelumenetelmät mahdollistivat erittäin joustavan projektin toteutuksen, jossa isojakin muokkauksia voitiin tehdä ilman lisätyötä, eikä suunniteltavien osien tai tuotettavien suunnitelmien suuri lukumäärä ollut ongelma. Lisäksi menetelmin voitiin luoda ja testata ketterästi uusia sovellutuksia rakenteen toteutukseen. Myös kaikki projektin valmistustiedostot sekä kasaus-, ja asennusdokumentit luotiin pääosin ohjelmallisesti.

Ramboll teki rungon valmistuksen ja asennuksen suunnittelua tiiviissä yhteistyössä lasikatteen ja teräsrakenteen urakoineen Teräselementin asiantuntijoiden kanssa. Suunnittelussa kehitettiin myös erilaisia ratkaisuja rakenteen toteutukseen mittatarkasti.

Kaikista sauvoista ja asennustuista luotiin 3D-tiedostot, joista taas muodostettiin CAMtiedostot laserleikkuria varten. Teräsrungon päälle asennetun alumiinisen lasitukijärjestelmän osien muotoilu ja työstöt mallinnettiin myös ohjelmallisesti. Yhteistyössä Teräselementin kanssa kehitettiin apuvälineitä rungon kokoonpanoa varten, jotka oli mahdollista suunnitella kustannustehokkaasti laskennallisten suunnittelumenetelmien ansiosta.

Teräsrungon kasausta varten kehitettiin esimerkiksi asennustukien järjestelmä, jossa isommasta teräsputkesta leikattiin tuet kullekin risteyskohdalle. Risteyskohtien tuet mitoitettiin paikalleen paikalliseen x,y,z-koordinaatistoon, sauvat asemoitiin suuntamerkkien mukaisesti paikalleen tukien loveusten päälle, ja hitsattiin paikalleen.

Näin oli mahdollista muodostaa sauvoista vaadittu 3D-ristikkomuoto erittäin tarkasti. Asennuslohkot esikasattiin teräspajalla ja kuljetettiin lohkoina työmaalle.

Maahan ulottuvien pystylohkojen kasausta varten kehitettiin sapluunat, joihin tehtiin reiät ja sauvatunnukset laserleikkurilla tarkan kasauksen mahdollistamiseksi. Työmaa-asennusta varten rungosta oli myös työmaakoordinaattipisteet, joilla lohkojen asemointia varmistettiin asennuksen aikana.

Toteutus numeroina:

- 1818 uniikkia laserleikattua sauvaa

- 286 uniikkia lasitukea

- 916 hitsattavaa solmukohtaa, joista 324 kompleksisia 3-13 sauvan liitoksia

- 208 asennustukea ja 100 asennussapluunaa.

Kuva 3: Messinkiverhoiltu käytävä Esplanadilta kutsuu ohikulkijoita astumaan sisään kaupunkitilaan, joka sykkii elämää aamusta iltaan kaikkina vuodenaikoina. Rakennustoimisto O.Hämäläinen Oy:n johdolla Kevalle toteutettu projekti luo uuden viihtymisympäristön Helsingin ydinkeskustaan.

Teksti perustuu JKMM Arkkitehdeilta ja Ramboll Finland Oy:n Petri Kortelaiselta saatuihin aineistoihin.

Kuva 1: Peter Vuorenrinne

Kuvat 2-3: Mika Huisma

Kuvat 4 ja 6: Ramboll Finland

Kuva 5: Tuomas Girsen

Pohjoisesplanadi 37 peruskorjaus ja laajennus

Sijainti: Pohjoisesplanadi 37, Helsinki

Alkuperäissuunnitelma: Carl Alexander Engel, kaksikerroksinen empirerakennus valmistui vuonna 1839

Suojelu: Kuuluu Museoviraston määrittämään valtakunnallisesti arvokkaaseen rakennettuun kulttuuriympäristöön (RKY) EsplanadiBulevardi Helsingin keskustassa.

Museoviranomainen: Museovirasto

Rakennustoimenpide: Perusparannus, restaurointi, täydennys

Laajennus: 709 m2

Korjaustarve: 5922 m2

Kokonaislaajuus: 12700 m2

Aikataulu: 2022 – 2025

Tilaaja: Keva

Pää- ja arkkitehtisuunnittelu, sisustussuunnittelu:

JKMM Arkkitehdit

Asmo Jaaksi, pääsuunnittelija, arkkitehti SAFA Virve Vuolasvirta, projektiarkkitehti, arkkitehti

Kai van der Puij, projektiarkkitehti, arkkitehti SAFA, sisustusarkkitehti SIO

Teemu Toivio, lasikaton suunnittelu, arkkitehti Matus Pajor, arkkitehti

Suvi Louanjli, sisustusarkkitehti

Päivi Meuronen, sisustusarkkitehti SIO

Rakennuttajakonsultti: Rakennustoimisto O. Hämäläinen

Lasikate: Teräselementti

Rakennesuunnittelu: Sustera

Lasikaton rakennesuunnittelu:

Ramboll Finland

Ilkka Mikkola, Petri Kortelainen, Joonas Nykyri, Tuomas Lehtonen

Teräsrungon suunnittelun ohjaus (valmistus- ja asennusratkaisut) sekä lasitukijärjestelmän ja lasirakenteen suunnittelu: Teräselementti

Geosuunnittelu: IPT Pohjatekniikka

LVIA-suunnittelu: Toucon

Sähkö- ja av-suunnittelu: Ins.tsto Stacon

Sisäpihan valaistussuunnittelu: Granlund

Palotekninen suunnittelu: Jensen Hughes

Akustiikkasuunnittelu: Ins.tsto W. Zenner

Tietomallikoordinaattori: Gravicon

Tuulikaapit ja julkisivun ikkunat: Konepaja Mäkelin

Sisäpintojen materiaalit: Akustorappaus Lumir

Käsinlyödyt tiilet Wienerberger

Kovabetonilattia Kuratek

Graniittilaatta Innogroup

Porttikongin teräspinnat ja -rakenteet Steelhouse

Teräslasiovet: Tarvasovi

Puupaloikkunat: Kenset

Sisäpihan portaat ja lasikaiteet: Steelpro

Kuva 1: Vuoden Teräsrakenteesta palkittiin tilaaja Keva, arkkitehtisuunnittelun tehnyt JKMM Arkkitehdit, lasikaton rakenteet suunnitellut Ramboll, hankkeen päätoteuttaja Rakennustoimisto O.Hämäläinen sekä lasikatteen ja sitä tukevat teräsrakenteet urakoinut Teräselementti, joiden edustajat on kuvassa juuri palkittu Teräsrakennepäivässä.

Pohjoisesplanadi 37:n kruununa lasikatteen huippuunsa optimoitu teräsrakenne

Vuoden Teräsrakenne 2025 -palkinnon voittaneessa Pohjoisesplanadi 37:n peruskorjauksessa sisäpihan lasikate ja sen teräksiset tukirakenteet muodostavat palkintolautakunnan mukaan innovatiivisen ja kestävän kehityksen mukaisen kokonaisuuden, koska teräksen määrä ja rakenteen optimointi on viety huippuunsa biomimeettisessa, luonnon toimintamalleja jäljittelevässä ja arkkitehtonisesti hienostuneessa rakenteessa.

Arkkitehti Teemu Toivio JKMM Arkkitehdeista kertoo ratkaisun olevan niin ainutlaatuinen, että sen toteutukseen piti kehittää aivan uusia tapoja yhdessä Teräselementin ja rakennesuunnittelusta vastannneen Rambollin kanssa.

”Lasikaton kannatinrakenteiden olkihimmelimäisessä muodossa kolmiorakenne on äärimmäisen jäykkä, mutta sitä ei voinut toteuttaa perinteisillä tavoilla. Liitoskohdissa yhdistyy monta putkea lujaksi kokonaisuudeksi, ja esimerkiksi sellaista detaljia miten lasi liittyy pyöreään putkeen ei ollut olemassa ennen tätä. Jokainen kulma jossa lasi liittyy putkeen on myöskin uniikki, kuten myös kiinnitysprofiilit”, Teemu Toivio sanoo.

”Hanke on hyvä esimerkki siitä, miten suunnittelulla ja toteutussuunnittelulla voidaan edistää kestävää tulevaisuutta ja kaupunkikehitystä. Paraatipaikka keskellä Helsingin suojeltua kulttuuriympäristöä on saatu arvoiseensa käyttöön. Lasikatto pienentää myös huomattavasti rakennuksen kokonaisvaippaa ja energiankulutusta”, Teemu Toivio jatkaa.

”Yhteistyössä Teräselementin kanssa kehitettiin teräsrungon mittatarkkaa kokoonpanoa varten erilaisia tekniikoita ja apuvälineitä, jotka oli mahdollista suunnitella nopeasti ja ketterästi laskennallisten suunnittelumenetelmien ansiosta. Teräsrungon päälle asennetun alumiinisen lasitukijärjestelmän osien muotoilu ja työstöt mallinnettiin myös ohjelmallisesti”, teräsrungon rakennesuunnittelusta vastanneen Rambollin Petri Kortelainen kertoo.

Hän painottaa, että geometria muodostettiin koodipohjaisesti sen sijaan että rakenteita olisi mallinnettu käsin.

”Tämä mahdollisti yleensäkin kohteen suunnittelun sekä joustavat ja nopeat muutokset ja kokeilut suunnittelun aikana”, Kortelainen sanoo.

”Teräs on materiaalina mahdollistanut sirot, kevyet ja hoikat, mutta kestävät rakenteet ja liitokset”, yksikönjohtaja Jani Nieminen Teräselementin Julkisivurakentaminen-yksiköstä tiivistää teräksen keskeiset edut Vuoden Teräsrakenne 2025 -palkinnon voittaneessa kohteessa. - SH

Kuva 1: Sanna Liimatainen

Asmo Jaaksi

JKMM Arkkitehdit Oy

TEKEMÄSSÄ TURVALLISEMPAA MAAILMAA tänään ja huomenna

jensenhughes.com/europe

Kiertotalous kokosi ajankohtaisena teemana laajan osallistujajoukon Helsingin ydinkeskustaan Teräsrakennepäivään. Vankan asian lisäksi päivä tarjosi tuttuun tapaan verkottumista kollegoiden kesken ja juhlavaa tunnelmaa. Vuoden Teräsrakenteena palkittiin Pohjoisesplanadi 37.

1: Vuonna 2025 valmistuneista opinnäytetöistä palkittiin Ilja Riikonen LUT-yliopistosta, Tuomas Pääkkö Oulun yliopistosta, Lauri Jaarmala Tampereen yliopistosta, Lukas Aarnio Yrkeshögskolan Noviasta ja Ossi Vieremö Tampereen yliopistosta.

Teräsrakennepäivä on monessakin mielessä alan huipputapahtuma, sillä se rikastaa alan uusinta tietoa korkeatasoisten esitysten ohella alan ammattilaisten ja yritysten kohtaamispaikkana, jossa juhlistetaan myös Vuoden Teräsrakennetta ja korkeatasoisia opinnäytetöitä. Esitysten teemana oli tänä vuonna kiertotalous, jossa teräksen keskeisenä etuna on materiaalin kierrätettävyys.

A-Insinöörit Suunnittelun teknologiajohtaja Ville Laine aloitti Teräsrakennepäivän ohjelman kertomalla teräsrakenteiden uudelleenkäyttöön liittyvien suunnittelusääntöjen kehityksestä. Toisen sukupolven Eurokoodien tavoite on tehokkaissa suunnittelusäännöissä ja helppokäyttöisyydessä.

Tulevaisuudessa suunnittelustandardien kehityksellä on tuettava teknologiakehityksen tarjoamia tehokkaampia mahdollisuuksia analysoida ja optimoida rakenteita sekä varmistaa rakenteiden luotettavuustaso.

Teräs on täysin kierrätettävää, mutta uudelleenkäyttö on vielä tehokkaampi tapa vähentää hiilipäästöjä. Komponenttien uudelleenkäyttö voi vähentää hiilidioksidipäästöjä jopa 97 prosenttia verrattuna uuden rakenneosan tuotantoon.

Rakennesuunnittelija Timo Ketola Sweco Finland Oy:stä kertoi esityksessään tekoälyn hyödyntämisestä rakennussuunnittelussa. Korvausmallit soveltuvat laskennallisesti kalliiden analyysien korvaamiseen nopealla likiratkaisulla. Generatiivinen tekoäly mahdolllistaa tekoälyagenttien itsenäisen toiminnan. Tekoälyagentit voivat suorittaa käyttäjän antamia tehtäviä ja vapauttaa aikaa muuhun. Rajapin-

tojen kautta tekoälyagentit voivat saada pääsyn tiedostoihin ja tietokantoihin ja suorittaa ohjelmistokoodia tai laskutoimituksia.

Tekoälyn vahvuuksia ovat muun muassa toistuvien tehtävien automatisointi, päätöksenteon tehostuminen ja inhimillisten virheiden väheneminen, mutta toisaalta tekoäly vaatii uutta osaamista ja laadukasta dataa sekä voi tuottaa systemaattisia virheitä.

Rakennusosien uudelleenkäytön liiketoiminnan kehittäminen oli aiheena yliopettaja, TkT Jussi Savolaisella Tampereen ammattikorkeakoulusta. Hän korosti, että kiertotalouden hierarkiassa rakennusosien uudelleenkäyttö on korkeampi ja tavoiteltavampi taso kuin kierrättäminen materiaalina. Rakennusosien uudelleenkäyttö edellyttää tuotejärjestelmien ja tuotantolaitteistojen kehittämistä, mikä olisi syytä huomioida kaikissa tuotantoinvestoinneissa jo tällä hetkellä.

Kaikkein korkein tavoitetaso on kulutuksen vähentäminen esimerkiksi käyttöikää pidentämällä. Jos tuote kestää pidempään, siitä pitää pystyä myös rahastamaan useasti. Koneen hissit ovat hyvä esimerkki siitä, miten yritys voi huollolla ja ylläpidolla laajentaa liiketoimintaansa tuotteen koko elinkaarelle ja samalla pidentää tuotteiden käyttöikää.

Suomi kohti hiilineutraalia kiertotalousyhteiskuntaa

Esitysten välissä tilaisuuden osanottajat pääsivät tutustumaan näytteilleasettajien ratkaisuihin, joita voidaan hyödyntää teräsrakenteiden suunnittelussa ja käytössä sekä hiilijalanjäljen

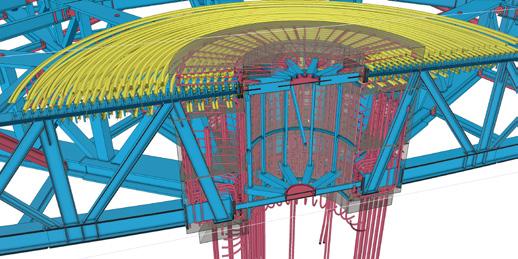

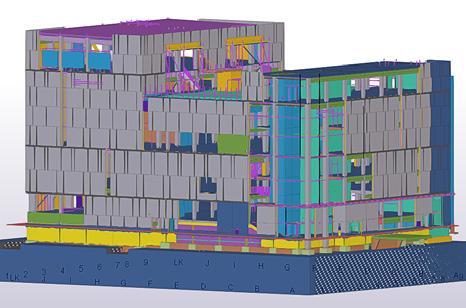

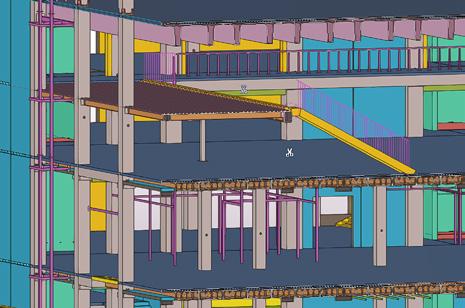

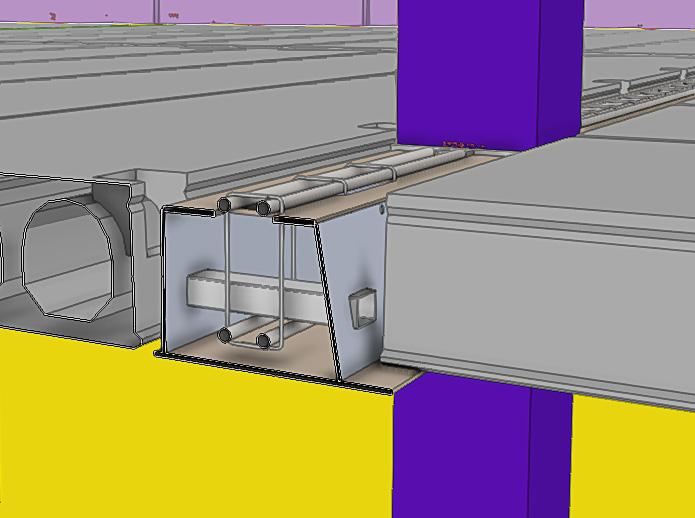

pienentämisessä ja kiertotalouden edistämisessä. Näytteilleasettajia olivat BuildingPoint Scandinavia, Pretec Finland, Peikko ja Ruukki. Laakson yhteissairaalahanketta esittelivät suunnittelupäällikkö Pekka Korhonen SRV Oy:stä ja liiketoimintapäällikkö Heikki Alakarhu Nordec Oy:stä. Runkovaihtoehtojen vertailussa päädyttiin teräsliittopilareihin ja -palkkeihin sekä kantaviin sandwich-elementteihin. Valitulla palkkityypillä säästetään esimerkiksi betonia 1300 m3

Allianssissa pidettiin viikoittaiset runkotyöpajat ja suunnitelmia ja ratkaisuja kehitettiin poikkeuksellisen tiiviissä yhteistyössä. Jopa vastuu suunnitteluvirheistä jaettiin sopimuksen mukaisesti yhdessä riippumatta siitä missä virhe oli aiheutunut.

Tilaisuuden pääpuhujana kuulijoita herätteli kiertotalouteen strategia- ja kestävyysjohtaja Katja Soini Afry Finland Oy:stä. Hänen esityksensä aiheena oli teräksen uusi elämäkiertotalouden ratkaisut syntyvät yhteistyössä. Hän muistutti, että Suomi on sitoutunut kunnianhimoiseen tavoitteeseen olla hiilineutraali kiertotalousyhteiskunta jo vuonna 2035. Samalla hän korosti, että tekemistä on paljon, sillä Euroopassa suomalaiset kuluttavat eniten neitseellisiä luonnonvaroja ja tuottavat eniten jätettä asukasta kohti. Suomi hyödyntää myös hyvin vähän kierrätys- ja uusiomateriaaleja - meidän jäljessämme ovat vain Romania ja Irlanti.

Kierrätysteräksestä valmistettu Peikon Deltabeam Green -liittorunko on Katja Soinin mukaan hyvä esimerkki siitä, miten hiilipäästöjen 50 prosentin vähennyksen lisäksi ratkaisulla saavutetaan muita hyötyjä, kuten pitkät jännevälit, avoimet tilat ja huonekorkeuden kasvu. Tampere vie kierrätyksen materiaalitasolta vielä korkeammalle rakennusosiin, kun 92 tonnin painoinen Erkkilän silta puretaan ja siirretään uuteen paikkaan.

Perinteisesti viimeisenä ennen illallista ohjelmassa oli palkintojen jako. Ensimmäiseksi palkittiin ansioituneita opinnäyte- ja diplomitöitä sekä yksi väitöskirja. Lukas Aarnio Yrkeshögskolan Noviasta palkittiin opinnäytetyöstään ”Optimerad dimensionering av fackverksknutpunkter”, Lauri Jaamala Tampereen yliopistosta väitöskirjastaan ”System-level Design Method for High-strength Steel Hollow Section Structures - Eurocode-compliant approach”, Tuomas Pääkkö Oulun yliopistosta diplomityöstään ”Merituulivoimalan perustussuunnittelu”, Ilja Riikonen LUT-yliopistosta diplomityöstään ”A Comparison of Stif-fener Profiles in Hatch Covers” sekä Ossi Vieremö Tampereen yliopistosta diplomityöstään ”Puristetun yksileikkeisen sideliitoksen mitoitus.” Kunniamaininnan Vuoden Teräsrakenne

Kuva 2: A-Insinöörit Suunnittelun teknologiajohtaja Ville Laine muistutti, että tulevaisuudessa suunnittelustandardien kehityksellä on tuettava teknologiakehityksen tarjoamia tehokkaampia mahdollisuuksia analysoida ja optimoida rakenteita sekä varmistaa rakenteiden luotettavuustaso. 2.

Kuva 5: Rakennesuunnittelija Timo Ketola Sweco Finland Oy:stä kertoi esityksessään muun muassa, että tekoälyagentit voivat suorittaa käyttäjän antamia tehtäviä ja vapauttaa aikaa muuhun. 5.

Kuva 8: Arkkitehti Tuomas Kivinen Kivinen Rusanen Arkkitehdeista esitteli Vuosaaren biolämpölaitosta, joka voitti Vuoden 2024 Teräsrakenne -palkinnon.

3 ja 4: Laakson yhteissairaalahanketta esittelivät suunnittelupäällikkö Pekka Korhonen SRV Oy:stä ja liiketoimintapäällikkö Heikki Alakarhu Nordec Oy:stä. Runkovaihtoehtojen vertailussa päädyttiin teräsliittopilareihin ja -palkkeihin sekä kantaviin sandwich-elementteihin.

Kuva 6: Yliopettaja, TkT Jussi Savolainen Tampereen ammattikorkeakoulusta korosti, että kiertotalouden hierarkiassa rakennusosien uudelleenkäyttö on korkeampi ja tavoiteltavampi taso kuin kierrättäminen materiaalina. 6.

8.

-kilpailussa sai Hartaansilta Oulusta. Vuoden Teräsrakenne 2025 -palkinnon voitti Pohjoisesplanadi 37:n peruskorjaus innovatiivisella teräsrakenteella kannatettuine lasikattoineen. Kohteita esitellään tässä lehdessä.

Steel rules, edelleen, ja teräsrakenteita on käytetty ja toimitettu vaikeassa suhdannetilanteessakin kunnioitettava tonnimäärä, päätti Teräsrakenneyhdistyksen toimitusjohtaja Timo Koivisto Teräsrakennepäivän ohjelmallisen osuuden ennen juhlavaa illallista. – SH

Kuvat: Sanna Liimatainen

7.

Kuva 7: Tilaisuuden pääpuhujana kuulijoita herätteli kiertotalouteen strategia- ja kestävyysjohtaja Katja Soini Afry Finland Oy:stä. Hänen esityksensä aiheena oli teräksen uusi elämä - kiertotalouden ratkaisut syntyvät yhteistyössä.

Kuva 9: BuildingPoint Finland esitteli Trimblen laite- ja ohjelmistoratkaisuja mittaus- ja rakennusprojekteihin suunnittelusta toteutukseen ja ylläpitoon.

10: Pretec Finland Oy tarjoaa muun muassa Pohjoismaiden laajimman valikoiman kierretankoja ja on yksi vetotankojärjestelmien markkinajohtajista.

Kuvat 11: Ruukin standilla Jukka Joensuu esitteli muun muassa Ruukki Firewall -järjestelmää, jolla voidaan toteuttaa kevyt ja tehokas palo-osastointi.

Kuva 12 ja 14-19: Tunnelmakuvia vuoden 2025 Teräsrakennepäivästä.

Kuvat 13: Peikon teräksiset Deltabeam Green -liittopalkit pienentävät rakennuksen hiilijalanjälkeä, säästävät huonekorkeutta ja tuovat muuntojoustavuutta. Teräsrakennepäivän osanottajia kiinnosti etenkin Peikon uusi tehtaalla valmiiksi täytetty Deltabeam-palkki.

Kirkkaiden materiaalien esikäsittelyosastomme tarjoaa lisää kapasiteettia, tarkkuutta ja alan parhaat laitteet.

Prosessi pysyy puhtaana, sillä linjastolle kelpuutetaan vain kirkkaita materiaaleja.

Lisätietoja palveluistamme osoitteessa feon.fi

Helsinkiin on rakentumassa uusi kansainvälisesti kiinnostava museo suomalaiselle historialle, kulttuurille ja taiteelle.

Suomen kansallismuseon uusi laajennusosa ja osittain peruskorjattu historiallisesti arvokas päärakennus avautuvat yleisölle keväällä 2027. Laajennus tarjoaa monipuoliset puitteet näyttelyille, tapahtumille ja toiminnalle, ja vahvistaa Kansallismuseon asemaa kulttuuritoimijana sekä luo nykyaikaisen ja kansainvälisesti kiinnostavan suomalaisen historian, kulttuurin ja taiteen kohtaamispaikan. Laajennuksen pää-, arkkitehti- ja sisustussuunnittelijana on JKMM Arkkitehdit, rakennuttajana toimii valtion toimitiloista vastaava Senaatti-kiinteistöt ja päätoteuttajana SRV.

Samalla uudistetaan myös päärakennusta, jonka osittaisen peruskorjauksen yhteydessä nykyinen Halkopiha katetaan ja muutetaan sisätilaksi. Lasikatteisen Halkopihan suunnit-

telusta vastaa myös JKMM Arkkitehdit. Näin Kansallismuseo uudistuu perusteellisesti, mutta säilyttää samalla arvokkaan perintönsä.

Arkkitehtoninen visio ja erityispiirteet

Kansallismuseon noin 5900 bruttoneliön kokoinen laajennus on arkkitehtonisesti kunnianhimoinen ja samalla rakentamisen näkökulmasta erittäin vaativa. Sen tiloista noin 90 prosenttia sijoittuu maan alle kahteen tasoon, joissa sijaitsee muun muassa noin 1100 neliötä muunneltavia näyttely- ja tapahtumatiloja. Laajennuksen tunnusmerkki on maan päälle kohoava 600 neliön lasipaviljonki, jonka maljamainen katto - halkaisijaltaan 43 metriä - hallitsee kokonaisuutta. Pallokalotin muotoisena ja teräksestä ja betonista rakennettuna se lepää 12 kellon viisarin asentoon asennetun teräsristikon ja niiden väliin sijoitettujen teräspalkkien varassa. Koko 1400 tonnia painava maljarakenne tukeutuu halkaisijaltaan 3,8 metrin levyisen teräsbetonisen lieriön välityksellä kallion varaan perustettuun hissikuiluun samalla, kun se näyttää leijuvan kaksi metriä leveiden ja viisi metriä korkeiden kaarevien lasielementtien varassa. Poikkeuksellisen suurikokoiset lasit on asennettu ilman erillistä tukirunkoa, mikä tekee ratkaisusta rakenneteknisesti ainutlaatuisen sallien sisätiloihin runsaasti luonnonvaloa. Maljan alapintaan kiinnitetään käsin yli

Kuva 2: Kansallisteatterin nykyinen Halkopiha muutetaan peruskorjaus- ja peruskorjaus- ja laajennushankkeessa lasi- ja teräsrakenteen avulla uudeksi sisätilaksi. Kuvassa uusi Halkopiha pohjoisesta päin nähtynä.

Kuva 1: Kansallismuseon laajennuksen tunnusmerkki on maan päälle kohoava 600 neliön lasipaviljonki, jonka maljamainen katto - halkaisijaltaan 43 metriä - hallitsee kokonaisuutta. Pallokalotin muotoisena ja teräksestä ja betonista rakennettuna se lepää 12 kellon viisarin asentoon asennetun teräsristikon ja niiden väliin sijoitettujen teräspalkkien varassa.

5000 uniikkia keraamista laattaa, joista jokainen on lähes 20 kilon painoinen. Ne asennetaan tarkasti jatkuvasti toistuvaan matemaattiseen muotokuvioon. Kolmesta erilaisesta muodosta – sydämestä, apilasta ja rististä – koostuva käsityönä toteutettu laatoitus viimeistelee maljan muodon ja luo pintaan valoa heijastavaa ornamentaalisuutta.

Uudisrakennus kunnioittaa Armas Lindgrenin suunnittelemaa historiallista puutarhaa ja liittyy luontevasti matalana rakenteena ympäröivään kaupunkirakenteeseen. Rakennuksen päällä kukkivalla kasvikatolla on ekologista voimaa. Se säilyttää alueen vehreänä lisäten luonnon diversiteettiä ja sitoo rakennuksen osaksi puutarhaa.

Laajennuksen sisäänkäynti tervehtii vastapäistä Alvar Aallon Finlandia-taloa ja tuo samalla valoa Helsingin katukuvaan erityisesti talven pimeinä kuukausina sekä houkuttelee ohikulkijoita astumaan museon “salaiseen puutarhaan”, jossa historia kohtaa nykyhetken ja rakennettu arkkitehtuuri luonnon.

”Kaupunkiemme ja rakennustemme hahmot toistavat ihmisenä olemisen ikiaikaista perusmuotoa. Ne haluavat tulla sellaisiksi, jollaisia mekin ytimissämme olemme. Myös osaksi Kansallismuseota valmistuva uusi rakennus haluaa olla tämän muodon kaltainen ja se haluaa olla sitä osana laajaa kokonaisuutta, osana koko kaupunkia, osana hyvää elämää”, kuvailee Kansallismuseon uudisosan pääsuunnittelija, JKMM Arkkitehtien perustajaosakas Samuli Miettinen.

Korkealuokkaiset joustavat tilat

Kansallismuseon laajennus tuo mukanaan monipuolisia uusia tiloja, jotka vastaavat museon

nykypäivän tarpeisiin ja avaavat mahdollisuuksia tulevaisuuteen. Maan alle sijoittuvat muunneltavat näyttely- ja tapahtumatilat tarjoavat joustavat olot niin vaihtuville näyttelyille kuin suurille yleisötapahtumille.

Laajennus yhdistyy päärakennukseen maanalaisen yhteyden kautta, kun aiemmin sisäpihana toiminut Halkopiha muuttuu lasikatteisena yleisötilaksi ja tapahtumien näyttämöksi. Myös pohjoispuolen puistoalue uudistuu. Yhteistyössä museoviranomaisten kanssa on samalla toimittu rakennussuojeluarvojen säilyttämiseksi ja vahvistamiseksi.

Uudisosan sisätiloja rikastuttavat taiteen ja muotoilun yhteistyöprojektit, jotka luovat kävijälle moniaistisen kokemuksen. Yleisöaulassa ovat Tuula Lehtisen suuret, yli 92000 käsintehdystä laatasta koostuvat keramiikkateokset, ja sen tunnelmaa elävöittävät JKMM Arkkitehtien sisustusarkkitehti Päivi Meurosen suunnittelemat ja Aine Studion muotoilija, kalustesuunnittelija, puuseppä Atte Pylvänäisen toteuttamat puuistuimet, jotka valmistetaan museon pihalta kaadetuista jalavista. Puut kärsivät jalavanpakuritaudista ja olisi joka tapauksessa jouduttu uusimaan. Valoa aulaan luo Petri Vainion suunnittelema kangasvalokatto, jonka lamellimainen rakenne tekee tilasta tunnistettavan ja vahvistaa arkkitehtuurin luontokonnotaatioita. Kokonaisuutta täydentävät JKMM Arkkitehtien yhteistyössä SAAS Instrumentsin kanssa suunnittelemat korumaiset erikoisvalaisimet, jotka korostavat tilan yksityiskohtia ja herkän veistokselliset messinkikäsijohteet, jotka muodostavat aulatiloihin veistosmaisen viivaston. Ravintolapaviljongin tunnelman kruunaavat Milla Vaahteran suunnittelemat sata yksilöllistä lasivalaisinta, jotka muodostavat veistoksellisen kokonaisuuden ja muistuttavat käsityötaidon merkityksestä.

Historiallinen päärakennus peruskorjataan

Laajennuksen rinnalla toteutetaan myös historiallisesti arvokkaan päärakennuksen peruskorjaus. Herman Geselliuksen, Armas Lindgrenin ja Eliel Saarisen suunnitteleman vuonna 1910 valmistuneen rakennuksen peruskorjaus kohdistuu päärakennukseen, pihapuistoa ympäröivään muuriin sekä Vaunuvajaan, ja sen yhteydessä nykyinen Halkopiha muutetaan lasi- ja teräsrakenteen avulla uudeksi sisätilaksi. Hankkeessa parannetaan teknisiä järjestelmiä ja työtiloja, mutta ennen kaikkea palautetaan esiin rakennuksen alkuperäistä ilmettä ja teknisiä ratkaisuja Museoviraston asiantuntijoiden ohjauksessa. Tässä pääurakoitsijana toimii NCC ja pää- sekä arkkitehtisuunnittelusta vastaa ryhmittymä, johon kuuluvat Arkkitehtitoimisto A-Konsultit Oy, Arkkitehtuuri- ja muotoilutoimisto Talli Oy sekä arkkitehtitoimisto Helander-Leiviskä. Lasikatteisen Halkopihan suunnittelusta vastaa JKMM Arkkitehdit. Peruskorjausta ja uudisrakentamista yhdistävä hanke on kestävän rakentamisen mukainen projekti. Uudistushanke on yksi Suomen suurimmista kulttuuri-investoinneista, kokonaisarvoltaan noin 98 miljoonaa euroa. Siitä laajennuksen osuus on enintään 65 miljoonaa ja päärakennuksen peruskorjauksen noin 33 miljoonaa euroa. JKMM Arkkitehdit Oy

Havainnekuvat 1-2: JKMM Arkkitehdit Oy Kuvat 3 ja 6: Ramboll Kuvat 4-5: Arno de la Chapelle

Kuva 3: Koko 1400 tonnia painava maljarakenne tukeutuu 12 teräksisen ulokeristikon varassa keskeltä halkaisijaltaan 3,8 metrin levyisen teräsbetonisen lieriön välityksellä kallion varaan perustettuun vain 2 x 2 metrin kokoiseen hissikuiluun.

Kuva 4: Halkopihan

Kuva 5: Uudisosan palviljongin maljamainen halkaisijaltaan 43 metrin katto lepää pallokalotin muotoisena 12:n kellon viisarin asentoon asennetun teräsristikon ja niiden väliin sijoitettujen teräspalkkien varassa. Kuvassa menossa on paviljongin lasielementtien ja keramiikan asennus.

Kansallismuseon laajennuksen näkyvin osa on valtava maljamainen viherkattorakenne, jossa keskellä sijaitsevaan hissikuiluun tukeutuvat teräsristikot mahdollistavat vaikuttavan arkkitehtuurin ja siihen liittyvät ilmavan kevyet lasiseinät ilman pilareita. Teräsrakenteet kantavat myös maanalaisten näyttelytilojen kattorakenteita sekä Halkopihalle asennettua näyttävää ja siroa Teräselementin toimittamaa lasikattoa.

JKMM Arkkitehtien suunnittelemasta Kansallismuseon lähes 6000 bruttoneliön laajennuksesta noin 90 prosenttia sijoittuu maan alle kahteen kerrokseen. Laajennuksen kruununa Kansallismuseon puistoalueella maan päälle kohoaa uutena sisäänkäynti- ja ravintolatilana 600 m2n lasipaviljonki, jonka halkaisijaltaan 43 metrin maljamainen katto näyttää leijuvan kaksi metriä leveiden ja viisi metriä korkeiden kaarevien lasielementtien varassa.

Koko 1400 tonnia painava maljarakenne tukeutuu 12 teräksisen ulokeristikon varassa keskeltä halkaisijaltaan 3,8 metrin levyisen teräsbetonisen lieriön välityksellä kallion varaan perustettuun vain 2 x 2 metrin kokoiseen hissikuiluun.

”Maljamainen kattorakenne oli sekä suunnittelun että asennuksen kannalta haastavin teräsrunkorakenne tässä projektissa. Koko valtavan ulokerakenteen paino tukeutuu keskellä olevaan kapeaan teräsbetoniseen hissikuiluun, jolle kaikki kuormat on siirrettävä niin että rakenne on stabiili”, kohteen vastaava teräsrakennesuunnittelija Simon de Neumann Rambollista sanoo.

Teräsristikoiden varaan on valettu betonilaatta, ja katolla on vedeneristeen päällä viherkatto.

”Katon huomattavan suuren omapainon lisäksi lumikuormat voivat olla Suomessa suuria, ja lumi saattaa kinostua eri kohtiin, joten ulokkeina toimiviin teräsristikoihin kohdistuu suuria kuormia ja kuormanvaihteluita. Teräsristikoiden esikorotus on peräti 250 mm, ja taipuma on toteutunut suunnitelmien mukaisesti. Lasiseinä lepää pohjalaatan päällä ja olemme suunnitelleet lasiseinän yläpuolelle liikunta-

Kuva 1: Teräsristikoiden esikorotus on peräti 250 mm, ja taipuma on toteutunut suunnitelmien mukaisesti. 1.

katosrakenteiden vaativan yhteensovituksen onnistumisesta. Starsmet valmisti konepajallaan ristikoille muotit, joissa he kokosivat kaikki ristikot. Yhteensovitus onnistui todella hyvin ja kaikki teräsosat menivät paikoilleen ilman ongelmia”, Simon de Neumann sanoo.

”Kattomaljan osalta haasteena on myös se, että teräsrakenteet lähtevät lämpimästä tilasta ja muuttuvat kylmäksi ulkorakenteeksi, joten rakennusfysikaalisen toiminnan tutkimisessa on ollut oma työnsä. Talotekniikan sovittaminen teräsrakenteiden lomaan on myös vaatinut paikoin tarkkaa yhteensovittamista”, Sami Kolari toteaa.

”Pyöreä lasiseinä on myös geometrisesti haasteellinen, koska sen keskipiste ei ole samassa kohdassa kuin pyöreän kattokalotin keskipiste. Jokainen lasielementti on mitoiltaan yksilöllinen. Ne on toimittanut Octatube Hollannista”, Kolari jatkaa.

sauman, joka mahdollistaa katon 5-10 cm:n liikkeen pystysuunnassa”, Simon de Neumann kertoo.

Ramboll suunnitteli tarkasti myös asennusjärjestyksen. Teräsristikot tuotiin kahdessa osassa työmaalle. Vastakkaiset keskiosat nostettiin ensin vuorotellen paikoilleen tasapainon säilyttämiseksi ja sidottiin väliaikaiseen teräksiseen keskiöön.

”Kun kaikki teräsristikot oli asennettu, raudoitusurakoitsija asensi raudoituksen keskiosan sisälle ja keskiö valettiin kolmessa osassa. Kun betoni oli kovettunut, se kantoi kaikki ristikoilta tulevat kuormat ja väliaikaiset tukitornit purettiin.”

Teräksellä pilaritonta tilaa

Kansallismuseon laajennuksen teräsrakenteet painavat yhteensä noin 110 tonnia. Suuren näyttelysalin päällä on 12 keskenään erikorkuista 25 metrin pituista hitsattua teräspalkkia.

”Erikorkuisilla palkeilla on saatu näyttelysalin päällä olevalle betonista valetulle pihakannelle veden ohjaukseen ja kuivatukseen tarvittava kaato. Näyttelysalin päälle ei ole haluttu yhtään kattokaivoa, ettei vesi tuhoaisi jotain arvokasta. Teräs on mahdolllistanut näyttelysaliin suuren yhtenäisen tilan ilman pilareita”, vastaava rakennesuunnittelija Sami Kolari Rambollista sanoo.

Suuri osa maanalaisista tiloista sijaitsee pohjaveden pinnan alapuolella.

”Esimerkiksi suuren näyttelytilan lattiataso on selkeästi pohjaveden pinnan alapuolella, ja siksi näyttelysalia kiertää sulkutilatyyppinen käytävärakenne, jolla arvokas näyttelytila on suojattu kosteusriskeiltä”, Sami Kolari kertoo.

Kantavat teräsrakenteet on toimittanut Starsmet Latviasta. Ennen teräsrakenteiden valmistusta työmaalla pidettiin neljä kokousta, joissa oli mukana myös Starsmetin edustajat ja A-Insinöörit rakenteiden ulkopuolisena tarkastajana.

”Maljamaisen katoksen osalta painotimme sitä, että kaikki 12 teräsristikkoa tehdään samanlaisiksi. A-Insinöörit kantoi huolta

Maljamaisen katon teräsristikoiden alla on Teräselementin toimittama kevyt teräksinen tukirakenne, johon kiinnitetään yli 5000 uniikkia keraamista laattaa. Lähes 20 kilon painoiset laatat asennetaan tarkasti toistuvaan matemaattiseen muotokuvioon. Kolmesta erilaisesta muodosta – sydämestä, apilasta ja rististä – koostuva käsityönä toteutettu laatoitus viimeistelee maljan muodon ja luo arkkitehdin mukaan pintaan valoa heijastavaa ornamentaalisuutta.

”JKMM:n arkkitehtien suunnittelema keraamisen katon kolmesta muodosta koostuva geometria oli meille rakennesuunnittelijoille innostava työkohde. Meillä on lahjakkaita suunnittelijoita, jotka ovat erikoistuneet matemaattisten muotojen hallintaan erikoisohjelmin. He löysivät rakenteellisen ratkaisun, jolla saadaan ripustettua arkkitehtonisen ilmeen kannalta hyvin tärkeä elävän näköinen keraaminen alakatto”, de Neumann sanoo.

Tehokas ja kestävä materiaaali Valmiiksi palosuojamaalattuina toimitetut teräsrakenteet on tuotu täsmätoimituksina Helsingin keskustassa sijaitsevalle työmaalle, jossa ei ole varastotilaa rakennustarvikkeille, ja asennettu heti paikoilleen.

”Kun alkuvaiheessa vertailtiin erilaisia materiaaleja, kantavissa rakenteissa päädyttiin teräkseen ennen kaikkea rakennettavuuden näkökulmasta”, projektipäällikkö Jessica Gripenberg Rambollista sanoo.

”Teräsrakenteet sopivat hyvin tällaiseen kohteeseen, missä on tiukka aikataulu ja vähän tilaa. Ne vähentävät työmaalla tehtävien työvaiheiden määrää ja säästävät sekä aikaa että kustannuksia. Samalla teräs on tehokas ja kestävä materiaali, kun on pitkiä jännevälejä ja suuria ulokkeita. Tilat ovat myös korkeita, joten niiden muottirakenteet ja betonointi ovat haasteellisia toteuttaa. Teräsrakenteet voidaan valmistaa muualla ja asennuksen jälkeen niiden päälle on helppo muotittaa betoniset pihakansi- ja kattorakenteet”, Simon de Neumann sanoo.

Hän korostaa, ettei tällainen hyvin vaativia rakenteita ja muotoja sisältävä hanke onnistuisi ilman tehokkaita digitaalisia työkaluja ja suunnittelu- ja tuotetiedon virtausta suunnittelusta konepajoille ja työmaalle.

”Olemme itse tuottaneet IFC-tiedostot ja

suunnitelmakuvat, joita konepajat ovat hyödyntäneet omassa tuotannossaan. Halkopihan kattorakenteista Teräselementti otti suoraan meidän IFC-mallin ja tuotti rakenteet kokonaan 3D-mallin pohjalta”, de Neumann kertoo.

Työmaa käyttää myös tietomallia jokapäiväisenä työkaluna esimerkiksi työvaiheiden havainnollistamisessa, ja kaikki osapuolet ovat hyödyntäneet mallia monipuolisesti työnsuunnittelussaan.

Kuva 2: Teräsristikot tuotiin kahdessa osassa työmaalle. Vastakkaiset keskiosat nostettiin ensin vuorotellen paikoilleen tasapainon säilyttämiseksi ja sidottiin väliaikaiseen teräksiseen keskiöön.

”Teräsrakenteisiin liittyvä yhteistyö on sujunut hankkeessa todella hienosti jokaisen osapuolen osalta laajennuksen pääurakoitsijasta SRV:stä JKMM Arkkitehteihin ja A-Insinööreihin sekä Starsmetiin ja Teräselementtiin. Kaikki ymmärsivät, että tällaisessa vaativassa hankkeessa on tärkeää saada asiat ja yhteensovitukset tehtyä kunnolla ilman ongelmia”, Sami Kolari sanoo.

Kansallismuseon laajennuksen rinnalla uudistetaan myös päärakennusta, jonka osittaisen peruskorjauksen yhteydessä nykyinen Halkopiha katetaan lasikatolla.

”Halkopihan katon muoto on tullut arkkitehdilta ja rakenteellista ratkaisua on kehitetty yhdessä. Katto toimii avaruusristikkona, jonka alaosassa on ohuet vetotangot ja ylhäällä puristetut teräsputket. Välissä on diagonaaliristikoita, joissa on vetoa ja puristusta. Kantavan rungon päällä on työstetyt alumiiniprofiilit, joihin lasit liimataan kiinni. Salmiakkikuviot muodostuvat aina kahdesta lasista”, laskenta-asiantuntija Joonas Nykyri Rambollista sanoo.

Näyttävä lasikatto teollisesti

”Katto on arkkitehtonisesti hyvin näyttävä ja toteutukseltaan haastava. Käsin piirrettyjen suunnitelmien aikaan tällaista ei olisi saanut tehtyä muuten kuin paikalla rakentamalla, mittaamalla ja kokeilemalla. Nythän tämä on pystytty rakentamaan teollisesti”, Sami Kolari toteaa.

”Geometria muodostettiin Rhino-mallinnusohjelmistossa tarkasti, ja sen pohjalta suunniteltiin sapluunat, joiden avulla kattorakenne pystyttiin kasaamaan suoraan oikeaan muotoon konepajalla muutaman metrin levyisiksi lohkoiksi. Myös päälle tulevan alumiinisen kannakejärjestelmän sauvojen kärjet piti leikata kaareviksi, jotta ne istuivat täydellisesti toisiinsa ja lasiruutujen geometriaan. Sauvat ladottiin Teräselementin tehtaalla sapluunoiden avulla päälle ja hitsattiin kiinni”, Joonas Nykyri sanoo.

”Rakenne on käytännössä esikorotettu ristikko, joka taipuessaan levenee ja alapuoli kiristyy. Arkkitehdille oli tärkeää saada valoisa katto, ja tämä ratkaisumme päästää paljon valoa, koska rakenteet ovat hyvin kapeita”, Simon de Neumann kertoo.

”Lasikaton liittymä nykyiseen vesikattoon on selkeä, mutta työmaalla sen tekeminen on hyvin vaativaa käsityötä, missä tarvitaan kätilön kädet, lehmän hermot ja neuvostoliittolaisen byrokraatin pikkutarkkuus. Detaljeja on paljon, mutta he ovat saaneet hienosti toteutettua monimuotoiset liittymät ja ne on todettu vedenpitäviksi”, Joonas Nykyri kiittää liittymien toteutusta työmaalla.

Herman Geselliuksen, Armas Lindgrenin ja Eliel Saarisen suunnitteleman Kansallismuseon osittainen peruskorjaus ja tämän kansallisen kulttuurimonumentin laajennus nykypäivän kasvaneisiin tarpeisiin JKMM Arkkitehtien arkkitehtikilpailun voittoon pohjautuvan ratkaisun kehittämisellä toteuttamissuunnitelmiksi on rakennesuunnittelijoille ainutlaatuinen hanke.

”Tämä on poikkeuksellisen hieno ja opettavainen hanke, jossa on paljon erikoisia, kiinnostavia ja vaativia kohtia”, Jessica Gripenberg sanoo.

”On ollut todella hienoa päästä kehittämään ratkaisuja tällaiseen hankkeeseen, joka on Suomen ikonisimpia ja kansallisesti merkittävimpiä rakennuksia”, Sami Kolari tiivistää ainutkertaisen suunnittelukokemuksen. – SH

Kuvat 1-2: Ramboll

JKMM Arkkitehtien suunnittelemassa Kansallismuseon laajennuksessa käytetään sisätilojen seinissä ja alakatoissa perforoituja paneeleja, jotka on tehty Aurubiksen kullanvärisestä Nordic Royal -sävyn alumiinipronssilevystä. Alumiinipronssi on kupariseos, jossa on hieman alumiinia ja sinkkiä. Aurubis toimittaa myös messinkiä laajennuksen kalusteisiin ja tiskeihin.

”Arkkitehdit arvostavat sitä arvokasta ilmettä, joka kuparilla ja kupariseoksilla saadaan rakennusten ulko- ja sisätiloihin. Myös kansallismuseon vanhan osan peruskorjauksessa käytetään kuparia vanhojen kuparikattojen korjauksiin. Kupari on hyvin kestävä ja pitkäikäinen materiaali, mutta esimerkiksi alusrakenteita voidaan joskus joutua uusimaan, jos vaikka katon alle on päässyt jostain saumasta vettä”, kuparituotteita Porin tehtaalla valmistavan Aurubis Finland Oy:n arkkitehtuuripuolen myynti- ja projektipäällikkö Juha-Pekka Susi sanoo.

Kansallismuseon laajennuksessa Alupro on hankkinut levymateriaalit Aurubikselta ja työstää niitä sisäverhousjärjestelmäksi arkkitehdin suunnitelmien mukaan.

”Valmistamme kirkkaan kuparin lisäksi ruskeaksi esihapetettua Nordic Brownia ja vihreäksi esipatinoitua Nordic Greeniä. Niiden ilme muuttuu esikäsittelyllä kuten kuparilla luonnossa, mutta nopeammin. Tuotamme myös erilaisia kupariseoksia, kuten pronssia, messinkiä ja kullanväristä Nordic Royalia.”

Kuparissa yhdistyy paljon hyviä ominaisuuksia sekä estetiikan että teknisen kestävyyden ja kierrätettävyyden näkökulmasta.

”Kupari on erinomaisen kestävyytensä ansiosta huoltovapaa ja se vanhenee kauniisti. Vanhat rakennukset, joissa on kuparikatto tai -julkisivu, näyttävät todella hyviltä vaikka niille ei olisi tehty mitään. Kupari

Kuva 1: Kirkas messinki, jollaista käytetään myös Kansallismuseon työmaalla, luo arkkitehtonisesti vaikuttavan tunnelman portaikkoon museossa Australian Perthissä.

vain kypsyy ja paranee vanhetessaan kuin hyvä viini”, Juha-Pekka Susi listaa kuparin etuja rakennusmateriaalina.

Arkkitehdit valitsevatkin usein kuparin arvorakennuksiksi luokiteltaviin kiinteistöihin.

”Jos kupari on katossa tai julkisivussa vaikkapa sata vuotta, se on myös kokonaiskustannuksiltaan halpa materiaali. Perinteisten arvorakennusten ohella se tuo yhtä hyvin lisäarvoa esimerkiksi omakotitalon kattoon asennettuna.”

Kupari on yksi harvoista materiaaleista, joka on sataprosenttisesti kierrätettävää.

”Valmistamme Suomessa kaikki kuparituotteet sataprosenttisesta kierrätyskuparista,

joka säästää luonnon raaka-aineen lisäksi energiaa noin 85 prosenttia. Saksassa valmistamme myös kupariseoksia, joissa kierrätysaste ei ole aivan sataa prosenttia, mutta kuitenkin hyvin korkea.”

Esimerkiksi Finlandia-talon ja Suomenlinnan kirkon peruskorjauksessa kuparikatot on kierrätetty toimittamalla ne Aurubiksen valimoon, jossa ne on sulatettu ja valssattu sekä esipatinoitu teknisesti täysin uusiksi mutta kauniisti ikääntyneen näköisiksi levyiksi samaan kohteeseen.

Helsingin Musiikkitalon ja Turun musiikkitalo Fuugan julkisivu on esihapetettua Nordic Brown Light -kuparilevyä.

”Fuugan julkisivut toimittaa Teräselementti. Fuuga istuu hienosti Aurajoen rantaan, ja rakennuksen takana on 1950-luvulla rakennettu läänin virastotalo, jonka peruskorjauksen yhteydessä alkuperäiset kuparijulkisivut kierrätettiin ja asennettiin uudistettuina Brown Light -sävyssä lähellä alkuperäistä värisävyä”, Juha-Pekka Susi kertoo. -SH

Kuvat 1-2: Aurubis Finland Kuva 3: JKMM Arkkitehdit Oy

Teräsrakenneyhdistyksen pintakäsittelyn asiantuntijaryhmä järjesti 10. lokakuuta webinaarin teemalla ”Vaativat olosuhteet ja ympäristö”. Osallistujia webinaarissa oli yhteensä 116 henkilöä. Webinaarissa keskityttiin teräsrakenteiden pintakäsittelyn ja korroosiosuojauksen ajankohtaisiin vaatimuksiin, standardeihin ja käytännön toteutuksiin, erityisesti vaativissa olosuhteissa. Asiantuntijat toivat esiin sekä onnistumisia että haasteita pintakäsittelyn laadun, ympäristövaatimusten, dokumentoinnin ja materiaalivalintojen osalta, painottaen standardien noudattamisen ja huolellisen suunnittelun merkitystä kestävän lopputuloksen saavuttamisessa.

PPG Tikkurilan Paavo Kareinen esitteli Hailuodon siltaprojektin ratkaisuja, joissa korostuivat CX-rasitusluokan vaatimukset, maalausjärjestelmien valinta ja työmaan erityisolosuhteet. CX-luokka tarkoittaa erittäin voimakasta korroosiota, jota esiintyy erityisesti rannikko- ja meriympäristöissä sekä teollisuusalueilla. Standardi EN ISO 12944-4 määrittelee vaatimukset, kuten vähintään 25 vuoden kestoajan ja huoltovälin 5–10 vuotta.

Maalausjärjestelmien testaus ja toteutus Hailuodon sillalla perustui sinkkipohjamaaleihin ja polyuretaanipintamaaleihin, jotka altistettiin 25 syklin testissä säävaihteluille ja suolasumulle. Steel Group Pohjanmaa Oy toimitti teräsrakenteet, ja projektissa korostettiin laadun, dokumentoinnin ja olosuhteiden jatkuvaa seurantaa. Työmaan dokumentoinnista vastasi Frosio-pätevä laatupäällikkö ja Teräsrakenneyhdistyksen pintakäsittelytarkastaja.

Vähähiilinen sinkki ja ilmastovaikutusten hallinta olivat myös esillä.

Boliden Oy:n Måns Jungar kertoi, että konsernin tavoitteena on vähentää scope 1 ja 2 -päästöjä 42 % ja scope 3 -päästöjä 30 % vuoteen 2026 mennessä. Low carbon -sinkki tuottaa noin 1 kg CO2 per tuotettu sinkkikilo, kun maailman keskiarvo on 3,6 kg. Päästölaskenta kattaa koko tuotantoketjun ilman kompensaatioita.

Ari Ilomäki kertoi Standardien kehityksestä ja harmonisoinnista. Greenhouse Gas Protocol ja tuotteiden hiilijalanjäljen arviointi yhdistetään yhteiseksi ISO-standardiksi, mikä selkeyttää päästötietojen raportointia globaaleilla markkinoinnilla. Euroopan markkinoilla rakennustuoteasetuksen muutokset korostavat referenssikäyttöiän ja elinkaariarvioinnin merkitystä – EU:n mukaan rakennustason laskenta-ajanjakso on 50 vuotta, mutta tilaaja voi vaatia rakennukselta pidempää käyttöikää. Juha Kilpinen PPG Tikkurilasta esitteli Teräsrakenteiden pintakäsittelyn standardointia joihin kuuluvat EN 1090-2 ja EN ISO 12944 –sarja.

Pintakäsittelyn kunnossapito ja laadunhallinta ovat nousseet keskeisiksi vaatimuksiksi totesi Hannu Paappa BST:ltä. Märkäpuhallus yleistyy pölynhallinnan ja kipinöimättömyyden vuoksi, ja jatkuva kunnossapito tuotannon ollessa käynnissä mahdollistaa kustannustehokkuuden ja laadun parantamisen. Pintakäsittelyvirheiden syyt löytyvät usein puutteellisesta pohjatyöstä, terävistä kulmista tai asennuskolhuista.

Timo Levänen Chestertonilta esitti että aggressiivisten ympäristöjen erityisvaatimukset prosessiteollisuudessa vaativat oikean pinnoitteen valintaa ja huolellista esikäsittelyä – jopa 70 % pinnoitusvirheistä johtuu puutteellisesta esikäsittelystä.

Kierrätysteräs ja fossiilivapaa terästuotanto ovat ilmastonmuutoksen hillinnän avaintekijöitä. Asmo Nieminen SSAB:lta esitteli SSAB Zero -tuotteiden kontribuutiota tähän. Kierrätysteräksen kierrätysaste on yli

Kuva 1: Havainnekuva Huikun teräsillasta Hailuodossa.

Kuva 2: Sinkkiharkkoja.

Kuva 3: SSAB Zero -teräksestä valmistettu vesikatto.

85 %, ja Zero-teräksen käyttö vähentää hiilidioksidipäästöjä keskimäärin 70 % verrattuna perinteiseen tuotantoon.

Yhteistyö ja dokumentointi ovat onnistuneen pintakäsittelyn kulmakiviä totesi omassa esityksessään Hannu Tarvainen Ponsselta. Ohjeistus, rasitusluokkien määrittely ja laadun seuranta mahdollistavat vastuullisen rakentamisen ja pitkäikäiset rakenteet.

Kuva 1: Väylävirasto

Kuva 2: Boliden

Kuva 3: SSAB

Vaatimustenmukaisuus ja vastuullisuus

Asiantuntijamme auttavat puolueettomilla testaus-, tarkastus-, koulutus- ja sertifiointipalveluilla koko toimitus- ja tuotantoketjun matkan.

Tuote- ja johtamisjärjestelmien sertifiointi ja arviointi

• NATO-laadunhallinta: AQAP-2110-sertifiointi

• Hitsausliitosten henkilö- ja menetelmäpätevöinnit

• NDT ja DT Toimitusvalvonta

• Koulutuspalvelut

• Lakisääteiset tarkastukset

Ota yhteyttä: kiwa.com/fi | 010 521 600

toimintaa.

Pinta-ala: 250 k-m2

Sijainti: Merimiehenkatu 2, 00101 Helsinki

Valmistumisvuosi: 2023

Tilaaja: Helsingin kaupunki

Arkkitehtisuunnittelu:

Huttunen-Lipasti Arkkitehdit Oy

Risto Huttunen, Pääsuunnittelija (lupavaihe)

Santeri Lipasti, Pääsuunnittelija (rakennusvaihe)

Satoshi Ohtaki, projektiarkkitehti

Olli Kivinen, projektiarkkitehti

Tilaaja: Helsingin kaupunki, Juha Leoni, KYMP/RYA, Tilat, projektinjohtaja

Rakennuttajakonsultti:

Sweco PM Oy, Juuso Erkkilä

Päärakoitsija: Unisport Infra Oy, Timo Rönkä

Julkisivutoimittaja: Pirkanmaan

Asennustekniikka Oy, Pertti Airosto Rakennesuunnittelu:

Ramboll Finland Oy, Pekka Turunen

LVIA-suunnittelu: Ramboll Finland Oy, Markus Tuovinen

Sähkösuunnittelu:

Stacon Oy, Sami Penttinen

Geosuunnittelu:

Kymp/Maka, Christos Kravvaritis

Maisemasuunnittelu: Näkymä Oy Matti Liski

Jääkenttäasiantuntija:

FCG Finland Oy, Kalle linkola

Palokonsultti:

Paloässät Oy, Harri Laakso

Tietomallikoordinaattori:

Sweco PM Oy, Juuso Erkkilä

Akustiikkakonsultti:

Helimäki Akustikot Oy, Miikka Valtonen

Helsingin Ullanlinnan sydämessä, Johanneksen kirkon vaikuttavan uusgoottilaisen siluetin kupeessa, sijaitsee uusi 250 neliömetrin huoltorakennus, joka valmistui vuonna 2023. Tilaajana toimi Helsingin kaupunki, ja suunnittelun lähtökohtana oli luoda hillitty mutta arkkitehtonisesti laadukas rakennus, joka nivoutuu luontevasti osaksi herkkää kulttuuriympäristöä.

Rakennus palvelee monipuolisesti uudistetun Johanneksen kentän toimintaa: sen sisään kätkeytyvät kentän käyttäjiä palvelevat pukutilat, kentän hoitoa palveleva huoltohalli ja sekä tekniset tilat mukaan lukien muuntamo että talvikaudella käytössä olevan tekojääkentän kylmälaitetilat.

Rakennuksen kaupunkikuvallinen olemus on yksiaineinen. Sekä julkisivut, ovet että katto

Kuva 2: Rakennuksen kaupunkikuvallinen olemus on yksiaineinen. Sekä julkisivut, ovet että katto on toteutettu Cor-Ten-teräksestä, jonka elävä, ruosteenruskea pinta säilyy huoltovapaana ja ikääntyy arvokkaasti.

on toteutettu Cor-Ten-teräksestä, jonka elävä, ruosteenruskea pinta säilyy huoltovapaana ja ikääntyy arvokkaasti. Materiaalin lämmin sävy resonoi hienovaraisesti Johanneksen kirkon tiilijulkisivujen kanssa ja sulautuu ympäristöönsä harmonisesti. Cor-Tenin ajaton karheus tuo rakennukseen myös fyysistä ja visuaalista kestävyyttä.

Muotokieleltään rakennus on hillityn veistoksellinen: yksinkertaisista linjoista muodostuu harkittu kokonaisuus, joka ei pyri hallitsemaan ympäristöään, mutta tuo kentän reunalle arkkitehtonista mielenkiintoa.

Teksti Huttunen-Lipasti Arkkitehdit

Kuvat 1-3: Marko Huttunen

Kuva 3: Cor-Ten teräksen lämmin sävy resonoi hienovaraisesti Johanneksen kirkon tiilijulkisivujen kanssa ja sulautuu ympäristöönsä harmonisesti.

Arkkitehtuuri on paljon enemmän kuin rakennusten muotoilua – se on kokonaisvaltaista ympäristön suunnittelua, jossa yhdistyvät estetiikka, toiminnallisuus ja kestävyys. Nykypäivän haasteet, kuten ilmastonmuutos, kaupungistuminen ja luonnonvarojen rajallisuus, nostavat esiin tarvetta uudenlaiselle arkkitehtuurille – sellaiselle, joka on teknisesti edistynyttä, ekologisesti kestävää ja yhteiskunnallisesti vastuullista.

Teräs osana arkkitehtonista ilmaisua

Teräsrakentaminen tarjoaa arkkitehdeille poikkeuksellisia mahdollisuuksia. Materiaalina teräs on vahva, kevyt ja muokattava, mikä mahdollistaa rohkeat rakenteelliset ratkaisut ja veistokselliset muodot. Sen avulla voidaan luoda avoimia, joustavia tiloja ja pitkiä jännevälejä ilman tukipilareita. Nämä ominaisuudet palvelevat nykyaikaisen arkkitehtuurin tarpeita mm. kaupallisissa rakennuksissa.

Kestävyys ja kiertotalous suunnittelun lähtökohtana

Teräs on lähes sataprosenttisesti kierrätettävä materiaali, mikä tekee siitä tärkeän osan kiertotalouteen perustuvaa rakentamista. Kun rakennus suunnitellaan elinkaariajattelun mukaisesti, voidaan teräsosia hyödyntää uudelleen purkamisen jälkeen.

Rakennus, joka liikkuu ajassa

Toyota Lahden uusi liikerakennus tarjoaa ajanmukaisen toimintaympäristön nykyaikaiselle autokaupalle. Pääosin yksikerroksinen rakennus kokoaa saman katon alle myymälä-, huolto- ja korjaamotoiminnot selkeäksi ja helposti saavutettavaksi kokonaisuudeksi.

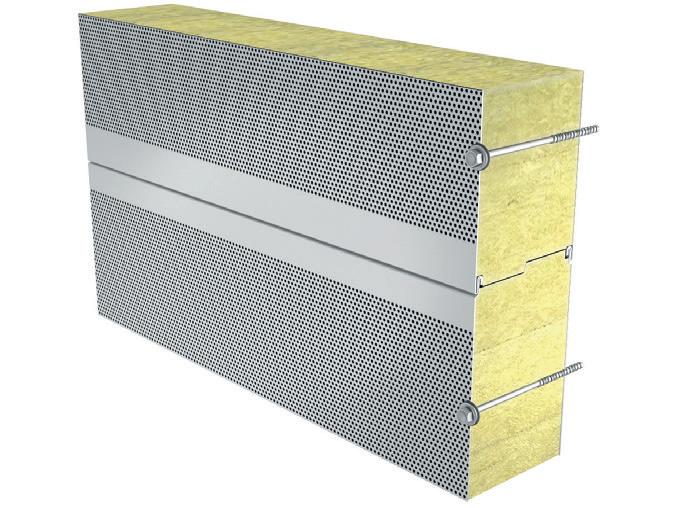

Rakennuksen arkkitehtoninen ilme rakentuu selkeistä linjoista ja tarkkaan harkituista materiaalivalinnoista. Valkoiseksi maalattu teräsjulkisivu saa lisäulottuvuutta perforoidun tuplajulkisivun ansiosta. Reikäpeltikasetit ovat pääsääntöisesti 1000x1000 mm kokoisia, ja ne on ripustettu pistekiinnikkein noin 150 mm irti pelti-villa-pelti-villa-pelti -elementtijulkisivusta.

Tämä kevyt rakenne tuo eloa rakennuksen ulkoasuun, kun valo ja varjo liikkuvat sen pinnalla vuorokauden- ja vuodenajan vaihteluiden mukaan.

Taustavalaistu reikäpeltikasetti heijastaa japanilaista estetiikkaa erityisesti sen varjoilla leikittelevän hillityn kauneuden kautta. Perinteinen japanilainen arkkitehtuuri, kuten paperiseinät, käyttävät valon hajaannusta ja epäsuoraa valaistusta luomaan pehmeän, tunnelmallisen tilan. Reikäpellin läpi siivilöityvä valo jäljittelee tätä vaikutelmaa modernilla, mutta ajattoman minimalistisella tavalla.

Taustavalaistu reikäpeltikasettijulkisivu tuo pimeänä aikana rakennuksen ulkomuodon pehmeästi esille, ja antaa hillityn kauniin taustan automerkin valomainoksille.

Rakennusmassaa rytmittää korkeampi tor-

Kuva 1: Toyota Lahden uusi liikerakennus tarjoaa ajanmukaisen toimintaympäristön nykyaikaiselle autokaupalle. Rakennuksen arkkitehtoninen ilme rakentuu selkeistä linjoista ja tarkkaan harkituista materiaalivalinnoista. Valkoiseksi maalattu teräsjulkisivu saa lisäulottuvuutta perforoidun tuplajulkisivun ansiosta. Taustavalaistu reikäpeltikasettijulkisivu tuo pimeänä aikana rakennuksen ulkomuodon pehmeästi esille, ja antaa hillityn kauniin taustan automerkin valomainoksille.

niosa, joka toimii paitsi arkkitehtonisena maamerkkinä myös brändin tunnistettavuutta vahvistavana elementtinä. Torniosaan sijoitettu Toyotan logo näkyy kauas, ohjaten kävijöitä ja ohikulkijoita liikkeen suuntaan.

Näyttävät, laajat lasipinnat avaavat sisätiloja ulospäin ja toimivat samalla kutsuvina näyteikkunoina ajoneuvoille. Rakennuksen puisella sisäänvedolla korostettu sisäänkäynti ohjaa kävijän sujuvasti aulatilaan, jossa avaruus ja selkeys yhdistyvät teolliseen estetiikkaan. Näkyviin jätetyt teräsrakenteet rytmittävät tilaa ja tuovat sisäarkkitehtuuriin sopivaa industriaalista ilmettä.

Hankkeen aikataulu oli poikkeuksellinen: luonnossuunnittelusta käyttöönottoon kesti vain 14 kuukautta, ja itse rakennusurakka kesti vain 10 kuukautta. Tämän poikkeuksellisen aikataulun takia teräsrakenne oli luonteva valinta ja takuu nopealle runkovaiheelle.

Rakennus on erittäin energiatehokas (energiatehokkuusluokka A, 69 kWhE/(m²vuosi)), mikä on vain noin puolet uuden rakennuksen vaatimuksesta. Lämmitysmuotona on maalämpö, ja lisäksi vesikatolle on sijoitettu 180 aurinkopaneelia, joiden kokonaisteho on 84 kWp.

Marcel Ulmer

arkkitehti SAFA

Huttunen- Lipasti Arkkitehdit

Kuvat 1-2: Marko Huttunen

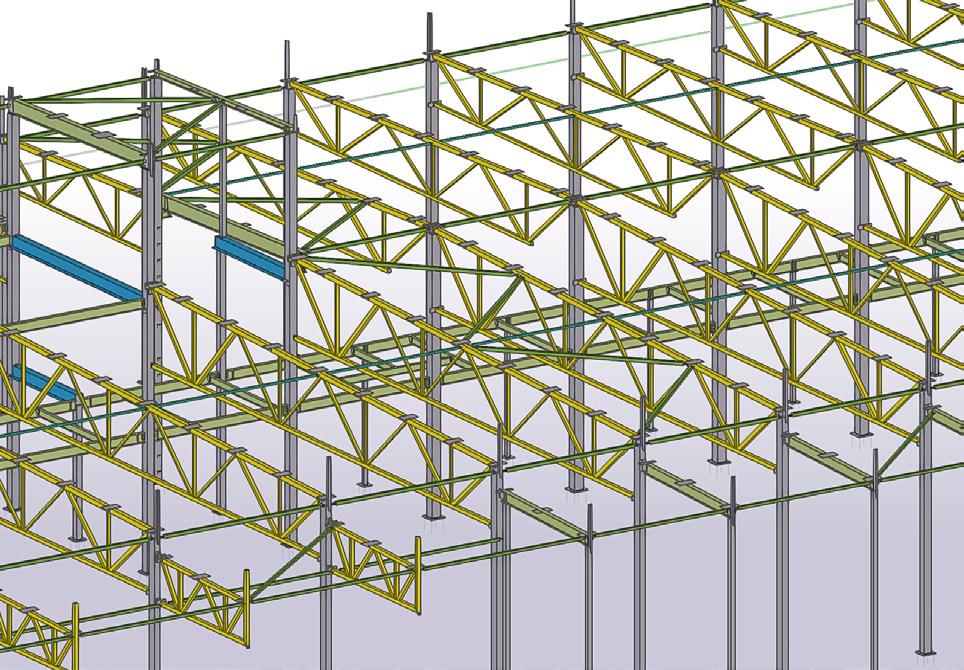

Kuva 2: Rakennuksen runkojärjestelmä on tuulettuva ontelolaatta-alapohja ja teräsrakenteinen runko. Rakennus on perustettu kokonaisuudessaan RTB-300-16 teräsbetonipaalujen varaan. Teräsrunko, jonka toimitti Labcor Oy, koostuu primääri- ja sekundääriristikoista, joiden avulla keskipilarien määrä saatiin minimoitua. Ratkaisu mahdollisti joustavat ja avoimet tilat huolto- sekä myyntitoiminnoille.

Kuva 1: Rakennus rakennesuunnittelija Nodetec Oy:n mallista nähtynä.

Kuva 2: Detalji julkisivun perferoidusta tuplajulkisivusta.

Metroauto Lahden myynti- ja huoltorakennuksen rakennesuunnittelu toteutettiin 12/2023–11/2024. Rakennesuunnittelusta vastasi Nodetec Oy ja suunnittelukokonaisuus sisälsi rakennesuunnittelun lisäksi myös teräsrakenteiden konepajasuunnittelun sekä betonielementtien suunnittelun. Intensiivisin suunnitteluvaihe, johon kuuluivat teräs- ja elementtisuunnitelmien tuotanto toteutettiin 5–7/2024.

Rakennuksen bruttopinta-ala on 3300 m² ja sen seuraamusluokka on CC2b. Paloluokka on P2 ja palonkestävyysvaatimus R30. Kaikki kantavat teräsrakenteet suojattiin palonsuojausmaalauksella.

Rakennuksen runkojärjestelmä on tuulettuva ontelolaatta-alapohja ja teräsrakenteinen runko. Rakennus on perustettu kokonaisuudessaan RTB-300-16 teräsbetonipaalujen varaan. Vaakavoimien hallintaan hyödynnettiin paalujen vaakasuuntaista kapasiteettia, mutta merkittäviin vaakavoimien keskittymiin, kuten teräsrungon vinositeiden kohdille, suunniteltiin vinopaalutukset.

Alapohjarakenne on jaettu kahteen liikun-

tasaumalohkoon. Lisäksi siihen on suunniteltu syvennys maalaamovaraukselle, jotta rakennus palvelisi myös tulevia laajennus- ja muutostarpeita.

Teräsrunko koostuu primääri- ja sekundääriristikoista, joiden avulla keskipilarien määrä saatiin minimoitua. Ratkaisu mahdollisti joustavat ja avoimet tilat huolto- sekä myyntitoiminnoille. Kuljetusteknisistä syistä osa ristikoista jaettiin kahteen osaan ja liitettiin työmaalla toisiinsa esijännitetyillä pulttiliitoksilla. Teräsrakenteiden suunnitteluun sisältyi myös runsaasti täydentäviä teräsrakenteita, kuten pvp-väliseinien-, nosto-ovien-, oviverhopuhaltimien ja korjaamon teknisten laitteiden tukirakenteita sekä mainoskyltin teräskehikko. Rakennuksen päässä sijaitsee S1-luokan paikallavalettu väestönsuoja, jonka molemmilla sivuilla sijaitsee betonielementtirakenteisia teknisiä tiloja. VSS- ja teknisten tilojen yläpuolella sijaitsee IV-konehuone. Näissä tiloissa yhdistyvät erilaiset rakennekokonaisuudet. Paikallavalu-, betonielementti- ja teräsrakenteet yhteensovitettiin saumattomasti tietomallinta-

misen avulla.

Teräsrungon laskenta suoritettiin FEManalyysillä Scia Engineerilla -ohjelmalla ja teräsliitosten yksityiskohtainen detaljointi suunniteltiin IdeaStaticalla. Ohjelmistot oli integroitu automaattisesti siten, että rakenneratkaisut, kuormitukset ja liitokset pysyivät jatkuvasti yhdenmukaisina suunnittelun edetessä. Suunnitteluautomaatio oli myös keskeisessä roolissa rakennesuunnittelua. Nodetec Oy on kehittänyt työkaluja, joilla voidaan tehostaa betonielementtien mallinnusta ja elementtikuvien tekoa sekä teräsrakenteiden osa- ja kokoonpanopiirustuksien luontia. Tämä vähentää manuaalisen työn määrää ja parantaa laadunvarmistusta.

Joni Helminen projektipäällikkö Nodetec Oy

Kuva 1: Nodetec Oy Kuvat 2-3: Marko Huttunen

Vain kymmenen kuukauden rakennusaika edellytti MetroAuto Lahden uuden autotalon urakoitsijalta U.Lipsanen Oy:ltä tiivistä yhteistyötä ja työvaiheiden suunnittelua teräsrakennetoimittajien ja -asentajien kanssa. Labcorin toimittama teräsrunko, Ruukin julkisivupaneelit ja julkisivua elävästi rytmittävä KST-Yhtiön perforoitu reikäpeltiverhous muodostavat autotalosta modernin, näyttävän ja toimivan kokonaisuuden.

”Teräsrungon toimittajaksi valikoitui tarjousvaiheessa Labcor ja julkisivujen osalta Ruukki, joiden kanssa olemme aiemminkin tehneet yhteistyötä”, MetroAuto Lahden uuden autotalon rakennusurakasta vastanneen U. Lipsanen Oy:n toimitusjohtaja Antti Lipsanen sanoo.

Rakentamisen vaikeassa kokonaistilanteessa Lipsanen pitää erityisen tärkeänä kilpailukykyisten kustannusten rinnalla hyviksi todettujen luotettavien ja vakavaraisten toimittajien valintaa hankkeisiin.

Yhteistyö Labcorin kanssa on toiminut Lipsasen mukaan aiemmissa hankkeissa hyvin, mutta tässä hankkeessa heidän käyttämällään latvialaisella alihankkijalla Starsmetilla oli jonkin verran vaikeuksia konepajatoimituksissaan.

”Se aiheutti haasteita tiukassa aikataulussa, mutta kokonaisuutena hanke onnistui erittäin hyvin sovitussa aikataulussa. MetroAuto oli tilaajana todella tyytyväinen siihen että he saivat uuden myymälän avattua ajallaan. Meille on hyvin tuttua kaupan hankkeissa se, että ava jaispäivä sovitaan hyvissä ajoin ja siitä pidetään kiinni, vaikka kaikki muu siinä välissä joustai si”, Antti Lipsanen sanoo.

Työmaan vastaava työnjohtaja Jonne Elo U. Lipsanen Oy:stä kertoo, että hankkeen nopean aikataulun vuoksi teräsrungon toimitus- ja asennusaikataulu oli hyvin tarkasti suunnitel tu, mutta Starsmetin toimitusten viivästykset ja toimitusjärjestyksen vaihtelut pakottivat suun nittelemaan työvaiheita uudelleen.

”Rakensimme talvea vasten ja tarkoitus oli saada vaippa umpeen ja lämmöt päälle en-nen talvea. Toimitusten viivästyessä valoimme esi

merkiksi lattioita taivasalla jotta saimme kurottua aikataulua kiinni. Toimittaja oli tilannut teräsosat myös valmiiksi palosuojamaalattuina Latviasta, mutta kun selvisi että palosuojamaalaus vie siellä kaksinkertaisen ajan kuin normaalisti Suomessa, Labcor ottikin osat maalaamattomina ja hiekkapuhallettuina Suomeen ja ne maalattiin AJJ Servicen maalaamossa”, Jonne Elo sanoo.

Nopeaa rakentamista yhteistyöllä

Teräsrunkoon asennettiin ensin pilarit ja sitten palkit ja ristikot, joiden päälle asennettiin kantava pelti vesikaton alusrakenteeksi.

”Vaikka meillä oli Labcorin kanssa vastoinkäymisiä heidän alihankkijansa viivästysten takia, yhteistoiminta ja ongelmanratkaisu

Metroauto Toyota Lahti

Pinta-ala: 3.031 k-m2

Sijainti Tiilimäenkatu: 1A, 15680 Lahti

Valmistumisvuosi: 2025

Tilaaja: MetroAuto Group Oy

Arkkitehtisuunnittelu:

• Huttunen-Lipasti Arkkitehdit Oy

• Risto Huttunen, Pääsuunnittelija

• Marcel Ulmer, Rakennussuunnittelija ja projektipäällikkö

• Gunilla Björkqvist, arkkitehti

• Niklas Turunen, rakennusarkkitehti

Projektijohto:

HH-consulting Oy/Olli Petäjä

Maisemasuunnittelu: LASS Landscape

Architecture/Sarianna Salminen

Rakennesuunnittelu:

Nodetec Oy/Valtteri Vaarsalo

Geosuunnittelu: Insinööritoimisto Pohjatekniikka Oy/Kari Närvänen

Rakennusurakka:

Rakennusliike U. Lipsanen Oy

Vastaava työjohtaja: Jonne Elo, Jarmo Sainio (alkuvaihe)

Työmaainsinööri: Pasi Auvinen

Teräsrakenteet

Valmistus: Labcor Oy/Pasi Peltokangas

Asennus: Ylistaron asennuspalvelu Oy/ työnjohtaja Esa Saari

Kevytelementit

Valmistus: Ruukki Construction Oy

Elementtien nostot: Kuljetusliike

Juha Ilmonen ja Tiiholan Toka Ky

Julkisivun reikäpeltiverhous ja peltilistoitustyöt: KST-Yhtiö Oy/Janne Suontama

Nosto-ovet

Valmistus: Anjalankosken Terästyö Oy

Asennukset: Focus Tuotanto Oy/ Antti Häkkinen

Teräsportaat: LK-Porras Oy/Jani Sormunen

Ikkunat:

Valmistus: PP-Fasadi Oy

Asennus: Hufor Oy

Sisälasiseinät:

InLook Oy/Kauko Mikkanen

Aidat ja portit

Valmistus: Saher-Aidat Oy

Asennus: Asennuspalvelu Blom Oy/ Mikko Blom, Henna Kettunen

toimi hyvin Labcorin, AJJ Servicen ja asennuksesta vastanneen Ylistaron asennuspalvelun kanssa. Saimme muutettua työjärjestyksiä ja vietyä runko- ja muita töitä eteenpäin mahdollisimman järkevästi”, Jonne Elo kertoo.

Kun esimerkiksi ensimmäiselle lohkolle ei tullut Latviasta teräspilareita ajallaan, Labcor valmisti itse puuttuvat pilarit.

”Minusta oli hieno juttu että saimme pilarit maalaukseen ja pääsimme asentamaan teräsristikoita niin että peltiporukka pääsi asentamaan kantavaa peltiä katolle ja vesikattomiehet heti perään.”

AJJ Service rytmitti palosuojamaalauksia päiväkohtaisesti työmaan toivomassa järjestyksessä.

”Koko projekti saatiin valmiiksi ja kohde luovutettiin alkuperäisessä aikataulussa. Pihojen teko oli suunniteltu tehtäväksi vasta kesällä, mutta saimme nekin valmiiksi samassa aikataulussa.”

Alun perin esimerkiksi peltiset sandwichväliseinäelementit oli tarkoitus asentaa katon asentamisen jälkeen, mutta runkotoimituksen viivästyessä ne voitiinkin asentaa pääosin yläkautta huomattavasti nopeammin.

”Vaikka runkotoimitus viivästyi, väliseinien asennus nopeutui monella viikolla”, Jonne Elo kertoo esimerkin siitä miten asennusjärjestyksen muutos voi vaikuttaa eri rakennusosien asennusaikatauluihin.

Teräksellä pitkiin jänneväleihin

Toimittajista Labcor ja Ruukki ovat toimittaneet aiemminkin teräsrakenteita ja -tuotteita U. Lipsanen Oy:n kohteisiin.

”Julkisivun perforoidut reikäpellit asenta-

nut KST Yhtiöt teki hyvin ammattitaitoista työtä. Reikäpeltiverhous on onnistunut hienosti, ja rakennus on muutenkin hyvin näyttävän näköinen. Teräsrunko ja Ruukin sandwich-julkisivupaneeli on hyvä yhdistelmä”, Jonne Elo sanoo.

U. Lipsanen asensi Ruukin julkisivupaneelit omana työnä yhdessä tuntitöihin palkatun alihankkijan kanssa.

”Ruukin kanssa kaikki toimi hyvin. Elementit tulivat silloin kun niitä pyydettiin ja ne saatiin hyvin paikalleen. Piilokiinnitys oli hieman oletettua työläämpi asentaa, kun emme ole piilokiinnitystä aiemmin omana työnä tehneet.”

Teräsrakenteilla on Jonne Elon mielestä monia etuja MetroAuton tyyppisissä rakennuskohteissa.

”Työmaalla pärjätään pienemmällä nosturilla kuin esimerkiksi betonielementtien kanssa. Teräsrakenteet ovat valmiita rakennusosia, joita ei tarvitse käydä tasoittelemassa ja maalaamassa. Kevyillä ja hoikilla rakenteilla päästään pitkiin jänneväleihin.”

Hallin leveys on 35,3 metriä, ja se on jaettu kahteen ristikkoon. Teräsristikoiden korkeus on kaksi metriä.

”Lähes 18 metrin jännevälillä on saatu hyvin avarat ja joustavat tilat”, Jonne Elo toteaa.

”Tietomallia hyödynnettiin läpi hankkeen muun muassa elementtien asennusjärjestyksen suunnittelussa. Tietomalli toimi hyvin työmaan ja asentajien tukena.” – SH

Kuvat 1-2: Marko Huttunen