13 minute read

Tecnologia e flessibilità

HEXAGON PRESENTA L’INNOVAZIONE PER LA MACCHINA UTENSILE

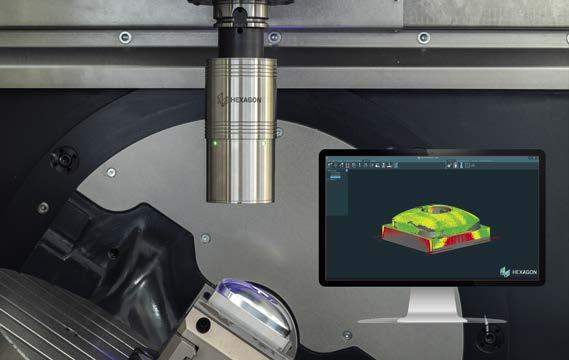

LE NUOVE SOLUZIONI DI HEXAGON CHE SARANNO PRESENTATE ALLA EMO 2021 OFFRONO MISURE VELOCI, ACCURATE E RICCHE DI DATI DIRETTAMENTE SULLA MACCHINA UTENSILE E NUOVE FUNZIONALITÀ PER LA CALIBRAZIONE

La Manufacturing Intelligence Division di Hexagon presenterà in EMO 2021 una serie di tecnologie innovative per affrontare le sfide della contemporaneità di nella misura e nella calibrazione sulle macchine utensili attrezzando i produttori per l’Industria 4.0. I visitatori della EMO 2021 potranno esaminare per la prima volta l’ultimo sistema modulare m&h R-400 di Hexagon per macchine utensili. Questo sistema può essere utilizzato come tastatore con diverse unità di misura e come presetting. Hexagon colma così una lacuna nel suo portafoglio multisensore. Un altro innovativo prodotto che verrà presentato per la prima volta è la soluzione di scansione laser LS-R-4.8 per l’ispezione delle superfici senza contatto con trasmissione radio sulla macchina utensile. Questa innovazione risponde alle richieste dei clienti e alla crescente domanda di una soluzione user-friendly e senza contatto per l’acquisizione rapida e diretta dei dati di misura delle superfici nel processo di produzione. Hexagon mostrerà anche la sua sonda a ultrasuoni per la misurazione completamente automatica dello spessore delle pareti con o senza liquido, la RWP20.50-G-UTP, che è integrata nella macchina utensile. La misurazione dello spessore delle pareti di solito richiede lunghe operazioni manuali o l’installazione di dispositivi di misurazione a ultrasuoni manuali esterni. Il sistema di sonde a ultrasuoni RWP20.50-G-UTP di Hexagon automatizza e semplifica il processo di misurazione e funziona come una sonda standard nella sulla macchina utensile. Hexagon presenterà le le più avanzate innovazioni tecnologiche per la misura sulle macchine utensili allo stand E20 nel padiglione 7.

CAMBIO INSERTO IN 17 SECONDI

IL SISTEMA AWL-AFC DI ARNO WERKZEUGE È UNA SOLUZIONE TECNOLOGICA CHE RENDE PIÙ SEMPLICE IL CAMBIO INSERTO SUI TORNI A FANTINA MOBILE E PIÙ STABILI ED EFFICACI GLI UTENSILI MONTATI SULLA PIASTRA UTENSILI

e sostituirla con una seconda già pronta con inserto nuovo.

Dai test effettuati nei laboratori ARNO è risultato che la sostituzione dell’inserto fosse il collo di bottiglia nelle lavorazioni a fantina, questa necessitava molto tempo, difficile da calcolare in quanto legata alla tipologia di macchina e all’esperienza dell’operatore. Inoltre, la regolazione degli zeri comportava altri ritardi.

Con il sistema AWL-AFC entrambi questi problemi sono stati risolti

Il sistema è costituito da una piastra dotata di sedi fisse per gli steli. Per effettuare la lavorazione vengono utilizzati degli appositi utensili che sono divisi in due parti: una parte posteriore (fermo AHA) che viene fissata e non più rimossa, ed una parte frontale (AFC) su cui è montato l’inserto.Le due parti AHA e AFC vengono collegate tra loro mediante un sistema ad innesto con o-ring e fissate alla piastra tramite dei cunei. L’operatore non deve fare altro che svitare i cunei anteriori, rimuovere la parte frontale AFC

Il fermo macchina stimato è di circa 17 secondi

Gli utensili si integrano perfettamente con la piastra AWL installata, la quale fornisce stabilità a tutti gli steli e garantisce il passaggio del lubrificante internamente, utilizzando tutta la tecnologia ARNO per una perfetta adduzione del refrigerante.

Di gamma sono disponibili tutti gli utensili AFC necessari per le lavorazioni a fantina: dalla troncatura alla tornitura, dalla filettatura alla scanalatura.

ARNO WERKZEUGE vi aspetta al padiglione 2 - stand 11

PRODUTECH S.R.L. PROGETTA E COSTRUISCE IMPIANTI DEDICATI ALLA DEFORMAZIONE DELLA LAMIERA

Competenza, serietà ed un know-how tecnologico esclusivo, uniti ad una grande attenzione verso le esigenze dei clienti: questi sono i valori che caratterizzano l’azienda e che le hanno consentito di crescere e consolidare la propria presenza a livello mondiale.

In particolare, le linee Produtech coniugano la tecnologia di taglio laser e/o deformazione-punzonatura alla modalità di lavorazione da bobina metallica (coil), che permette una serie di innumerevoli vantaggi produttivi rispetto alla tradizionale modalità da foglio: ciascun impianto è una soluzione unica sul mercato e personalizzata in base alle esigenze produttive dell’utilizzatore finale.

La lavorazione da coil garantisce una serie di vantaggi produttivi eccezionali, rispetto alla tradizionale modalità da foglio: eliminando la necessità di caricare continuamente i fogli in macchina, si riducono notevolmente i tempi di produzione; inoltre, eliminando la necessità di avere un tecnico che si occupi di ricaricare costantemente la macchina, si riducono notevolmente anche i costi; infine, il livello di produttività è nettamente superiore.

Nuove elettrovalvole di Pneumax Serie 3000

STORIA di copertina

PNEUMAX

TECNOLOGIA E FLESSIBILITÀ

INVESTIMENTI COSTANTI IN INNOVAZIONE TECNOLOGICA DI PRODOTTO E DI PROCESSO, GREEN ECONOMY, INDUSTRIA 4.0 E TRASFERIMENTO DELLE COMPETENZE TRA LE DIVERSE BUSINESS UNIT IN CUI SI SVILUPPA IL CORE BUSINESS AZIENDALE SONO LE LINEE GUIDA CHE CONSENTONO A PNEUMAX DI CONSOLIDARE LA PROPRIA POSIZIONE SUL MERCATO GUARDANDO AL FUTURO CON GRANDE OTTIMISMO

di Fabio Chiavieri

FFondata nel 1976, Pneumax S.p.A. è oggi uno dei principali player internazionali nel settore dei componenti e sistemi per l’automazione, capofila del Gruppo omonimo costituito da 25 società che occupano oltre 730 collaboratori nel mondo. Gli investimenti in ricerca e sviluppo tecnologico hanno da sempre rappresentato il filo conduttore della strategia aziendale, portando Pneumax ad ampliare costantemente l’offerta di prodotti standard e soluzioni customizzate, affiancando nel corso degli anni alla tecnologia pneumatica l’attuazione elettrica ed i componenti per il controllo dei fluidi. La volontà di proporre servizi e competenze applicative sempre più specialistiche ha portato alla creazione di 3 Business Unit dedicate rispettivamente all’automazione industriale, all’automazione di processo (Oil&Gas e Petrolchimico) e all’Automotive. In particolare, questi ultimi due comparti, che si affiancano all’automazione industriale, sono strategicamente importanti per l’azienda non solo in termini di fatturato, ma anche perché rappresentano importanti bacini da cui poter attingere in termini di “trasferimento tecnologico” utile per definire le linee guida di sviluppo per nuovi processi di produzione e prodotti. Sebbene così differenti tra loro, infatti, le business unit sono accumunate dall’esigenza di garantire la massima qualità e affidabilità di processi e prodotti, e questo permette a Pneumax di attuare un trasferimento di competenze

La gamma attuazione elettrica pneumax

intersettoriale, il miglior stimolo alla crescita di tutta l’azienda. «Si possono creare anche gruppi di lavoro tra persone provenienti dalle differenti business unit per mettere a fattore comune le esperienze e le competenze maturate nei propri ambiti di specializzazione. In questo modo, la linea guida per la qualità della nostra offerta è proprio la divisione che richiede livelli qualitativi elevatissimi, quindi l’Automotive, mentre la linea guida per lo studio dei materiali è rappresentata dalla divisione che necessita del massimo livello di affidabilità dei materiali, nel caso specifico il settore dell’Oil&Gas» spiega Domenico Di Monte, Corporate Brand Manager di Pneumax. Una mentalità orientata al miglioramento continuo dei processi aziendali, gestionali e produttivi, che non è venuta meno neanche nei momenti peggiori della pandemia. Il piano di investimenti, infatti, è proseguito senza intoppi focalizzandosi sulle competenze, sull’innovazione di prodotto e di processo e sull’ecosostenibilità aziendale che si estrinseca sia nelle soluzioni offerte alla clientela, sia nei processi produttivi e logistici interni all’azienda. Una visione non solo orientata al business, bensì a un atteggiamento etico che avrà sempre più importanza negli anni a venire. «Stiamo ponendo molta attenzione all’aspetto ambientale dell’utilizzo dei prodotti lavorando sui materiali e soprattutto sull’elettrificazione di alcuni componenti quando conveniente e possibile – dice Fabrizio Cattaneo Direttore Tecnico di Pneumax. Tutto il mondo, d’altronde, sta andando nella direzione della green economy che significa efficientamento energetico ad alto livello. Tutti i nostri progetti futuri, per esempio quelli che riguardano la simulazione dei processi e le analisi fluidodinamiche, puntano sul controllo puntuale dei consumi e delle portate.» Per Pneumax, l’attenzione verso la riduzione dei consumi e, quindi, verso il risparmio energetico è molto importante e abbraccia la strategia aziendale su due versanti: quello dei prodotti, che devono essere progettati e costruiti in ottica ecosostenibile, e quello che riguarda la produzione stessa dei vari componenti. Ma cosa significa produrre a minor impatto ambientale possibile? Ce lo spiega con qualche esempio Domenico Di Monte: «Avere tutta la produzione concentrata a Lurano, in provincia di Bergamo, significa mantenere il controllo stretto della qualità e delle competenze specializzate, ma al contempo significa utilizzare la fornitura a chilometro zero: per esempio, le lavorazioni meccaniche vengono svolte da Supermeccanica, che fa parte del gruppo Pneumax, un’azienda di lavorazioni conto terzi anch’essa situata a Lurano. Anche la localizzazione dei fornitori, pertanto, esprime un elemento differenziante nella loro scelta in termini green e qualitativi. Per noi questo è il modo migliore per valorizzare tutti gli aspetti della filiera designed and made in Italy.»

Headquarters Pneumax

Innovazione tecnologica su più fronti

Nell’ambito dello sviluppo tecnologico, Pneumax si muove su due macro-fronti: da un lato punta a completare, ottimizzare e migliorare le prestazioni dei prodotti esistenti; dall’altro c’è l’innovazione tecnologica vera e propria, come la ricerca di nuovi materiali e lo sviluppo di nuove funzionalità tecniche. Tutto ciò all’interno di un programma di sviluppo aziendale più avanzato che sarà protagonista nei prossimi anni. In questo secondo ambito, Pneumax si avvale della collaborazione di centri di ricerca e partner tecnologici in grado di offrire una serie di competenze complementari che esulano dal core business aziendale, quali quelle

Gamma Automotive

in campo elettrico ed elettronico, digitale, dell’IoT all’interno di tutti i prodotti delle varie divisioni. La scelta di creare delle partnership non è solo legata all’affrancamento da una parte della produzione fuori dal core business di Pneumax, ma c’è anche l’esigenza di perseguire alcune certificazioni che sono determinanti per poter accedere a settori quali l’Oil&Gas, il Petrolchimico, l’Energy dove l’affidabilità del prodotto conta almeno quanto la sua qualità. «Nell’ultimo anno - dice Domenico Di Monte - abbiamo investito molto anche nei sistemi di produzione essenzialmente con l’obiettivo di portare il livello della qualità delle lavorazioni di alcune linee di prodotto al pari di un tier 1 automotive: su alcune di queste abbiamo già una tracciabilità pari al 100%.» Un altro valore aggiunto di Pneumax è certamente la flessibilità, non solo intesa come capacità di realizzare prodotti personalizzati per il cliente – che peraltro impegna costantemente la R&D dell’azienda a essere sempre più veloce e competente – ma anche nella forza di saper proporre al cliente, in tempi rapidi, soluzioni alternative valide che garantiscono le medesime funzionalità. «Siamo in grado di farlo perché Pneumax ha una perfetta conoscenza non solo dei prodotti ma anche delle applicazioni su cui essi verranno impiegati – spiega Fabrizio Cattaneo. Per fare ciò, abbiamo investito molto anche nell’ambito dell’application engineering per cui oggi possiamo partecipare con il cliente a definire parti specifiche dell’architettura del sistema da lui proposto e testarlo in azienda: una collaborazione assolutamente attiva.»

Elettrovalvole: nuova taglia e nuove portate per la serie 3000

Versatilità e massima affidabilità, lo sviluppo dei nuovi prodotti dedicati al controllo di azionamenti in un contesto sempre più smart non può prescindere da queste prerogative. Essere in grado di configurare in modo flessibile i sistemi di controllo, assicurando la gestione ottimale dei circuiti integrati nelle macchine con cui devono costantemente interfacciarsi e “comunicare”, rappresenta uno dei driver che sempre più spesso determinano la scelta di un componente o di un fornitore. Da questi presupposti nascono le nuove elettrovalvole di Pneumax Serie 3000, utilizzabili sia nella versione singola che in batteria o modulare. Entrambe le versioni sono previste in tutte le tipologie più comunemente utilizzate e capaci di lavorare con pressioni positive fino a 10 bar oppure con vuoto. Le singole valvole hanno corpo in alluminio e presentano connessioni elettriche integrate, manual override e led di segnalazione di inserimento della elettrovalvola. La serie 3000 amplia l’offerta Pneumax di elettrovalvole che comprendono versioni dedicate ad applicazioni per settori che richiedono performance molto differenti, dall’assemblaggio all’automotive. Spiega Fabrizio Cattaneo: «La nuova serie 3000 è stata ampliata con la nuova taglia di 15,5 mm e le portate fino a 600 Nl/min per ogni singola unità rispetto ai 200 Nl/min precedenti. Su entrambi i sistemi montiamo la stessa elettronica, mentre abbiamo integrato nella parte elettromeccanica tutte le funzioni pneumatiche già disponibili nella taglia 1. Per quanto riguarda i protocolli di comunicazione utilizziamo il classico sistema IO nella versione multipolare e i principali protocolli di comunicazione per i sistemi seriali. Per ciò che riguarda i protocolli di IT abbiamo implementato EtherCAT / EtherNet/IP e Profinet. Questo sistema, oltre che sull’apertura a tutti i protocolli di comunicazione più utilizzati, si basa anche su una concezione di meccanica estremante solida, quindi, i prodotti possono essere utilizzati in ambienti gravosi

La nuova unità 7 dedicata alla Business Unit Automotive

come macchine sottoposte a vibrazioni. Stiamo utilizzando, infatti, leghe leggere ovunque fatto salvo le parti relative all’elettronica. La serie 3000 diventerà per Pneumax l’asse di sviluppo dei sistemi multiprotocollo per i prossimi anni e pone le basi per lo sviluppo di nuovi componenti elettronici, di cui si parlerà in futuro, completamente orientati al mondo del multiprotocollo e di industria 4.0. Parlando di sistemi modulari su Manifold questo è attualmente lo stato dell’arte che ci pone allo stesso livello tecnologico dei principali concorrenti che ci sono sul mercato. La nuova taglia 2 ci permette di coprire il 90% delle applicazioni dei sistemi industriali.» La gamma di elettrovalvole per l’assemblaggio in manifold preconfigurati è disponibile in versioni multipolari e seriali con una vasta scelta di connettori e di accessori input e output analogici e digitali. Il design compatto e pulito sia del corpo valvola che del manifold, entrambi in alluminio, consente l’impiego in applicazioni dove è richiesta l’ottimizzazione degli ingombri e la riduzione del peso senza abbandonare l’affidabilità e le prerogative dell’alluminio. La versione multipolare è disponibile con tre differenti tipologie di connessione: • SUB-D 25 poli dotata di 24 output e configurabile in diverse lunghezze fino 12 posti valvola bistabili sul manifold; • SUB-D 37 poli dotata di 32 output e configurabile in diverse lunghezze fino a 16 posti valvola bistabili sul manifold; • SUB-D 25 poli HD (44 poli) dotata di 40 output e configurabile in diverse lunghezze fino a 20 posti valvola bistabili sul manifold. Ognuna di queste opzioni tende a coprire la più vasta gamma di esigenze applicative e mette a disposizione di default una gestione elettronica capace di effettuare energy saving sulle singole bobine e adattarsi ad entrambe le logiche PNP e NPN senza alcuna differenza di installazione per l’utilizzatore finale. Proprio per poter garantire la massima versatilità nell’integrazione in macchine e applicazioni differenti, le valvole della serie 3000 nella versione seriale sono predisposte per potersi interfacciare con tutti i principali protocolli di comunicazione: CANopen®, EtherCAT®, PROFINET IO RT, EtherNet/IP, Powerlink, PROFIBUS DP e IO-Link. Ogni protocollo implementato è stato pensato per poter garantire le massime potenzialità ottenibili in termini di espandibilità e gestione del numero di ingressi e uscite.In dettaglio sono stati previsti protocolli capaci di gestire fino a 64 ingressi e 64 uscite (come ad esempio PROFIBUS DP, CANopen® e IO-Link) e altri protocolli per gestire fino a 128 ingressi e 128 uscite (come ad esempio EtherCAT®, EtherNet/IP e PROFINET IO RT). Sfruttando l’espansione dei segnali in uscita è possibile connettere altri componenti per gestire ad esempio la regolazione di pressione proporzionale o pilotare altre elettrovalvole. La Serie 3000 permette di collegare al manifold moduli dedicati alla gestione dei segnali in ingresso fino al raggiungimento del massimo numero di ingressi gestibili dallo specifico nodo seriale utilizzato. Sono stati previsti diversi moduli di ingresso dotati di differenti interfacce e di differente tecnologia: moduli a otto ingressi digitali con connessione M8 oppure M12 oppure moduli ingressi analogici in tensione o corrente con interfaccia di connessione M8 ed altri ancora. Punto di forza di questo sistema è la possibilità di configurare la serie di moduli ingressi e uscite in maniera libera a tutto vantaggio della flessibilità di installazione.