4 minute read

KATUS MIDALT

BITUUMENPOLÜMEER RULLHÜDROISOLATSIOONI VALIK

Töötades iga päev projektide kallal, on Mida LT tehnilise toe osakonnal kogunenud märkimisväärne kogemus katuste ja maa-aluste konstruktsioonide hüdroisolatsioonimaterjalidega.

Advertisement

Tegeleme erinevate lahendustega projekteerimise faasis projekteerijatega, paigaldus protsessi käigus ning ka pärast ehituse lõppu, selle kasutus faasis.

Tulemust silmas pidades on efektiivseim just etapi algus

Optimaalse katusekonstruktsiooni valimisel on koostöö projekteerijate ja arhitektidega võtmetähtsusega, kuna just esimeses etapis on kõige lihtsam astuda vajalikud sammud jätkusuutliku katuse ehitamise suunas. Kui klient küsib nõu katuse kvaliteedi parandamiseks alles peale katuse valmis ehitamist, on vigade parandamine tavaliselt keerulisem ja kallim.

Koos tellija, projekteerija ja ehitajaga oleme otsinud lahendusi ka selliste vett läbilaskvate katuste puhul, mille osas näib parandamine lootusetuna väljakutsena. Sel põhjusel oskame juba algusest peale märgata lamekatuste konstruktsioonide puuduvaid elemente ning suudame välja tuua bituumenpolümeerkattega lamekatuste probleemide põhjused ja tagajärjed.

Bituumenpolümeerset katusematerjali nimetatakse tihti ka ruberoidiks, kuid see nimi on iganenud. 99% hoonetest, mille katuste ehitamisel kasutati bituumenmaterjale, on bituumenpolümeerkattega. Kõigepealt 20. sajandi alguses hakati katustele tootma bituumenist küllastatud papiga ruberoidi, millele pandi kaitsekiht. 1932. aastal avastas Dale Kleist juhuslikult mittemädaneva ja tänapäeval laialt levinud materjali – klaaskiudarmeeringu. Seda kasutatakse siiani bituumenrullmaterjalide tugevdamiseks.

Aja jooksul on klaaskangas asendatud polüestriga. Tootjad on õppinud bituumenit parandama, lisades polümeere – kunstkummi (SBS) või ataktilist polüpropüleeni (APP), mis annavad bituumenile elastsuse ning aitavad säilitada selle soojusomadusi ja vastupidavust. Seetõttu ongi täpsem nimetada selliseid materjale bituumenpolümeerseks rullmaterjaliks, mitte ruberoidiks. Ebatäpne on samuti rahvapärane nimetus SBS, sest see tähistab vaid ühte bituumeni lisandit ehk ühte komponenti sellistes rullmaterjalides.

Vastavuse standarditele leiate deklaratsioonist

Kõiki bituumenil põhinevaid hüdroisolatsioonimaterjale toodetakse vastavalt ettenähtud tööstusstandarditele. Konkreetsele standardile vastavus on alati välja toodud toimivusdeklaratsioonis. Kõige sobivama materjali leidmise hõlbustamiseks peate tundma standardit, mille alusel on materjali valmistatud.

Lamekatuse hüdroisolatsioonimaterjalid on toodetud ja testitud vastavalt standardile EN13707. Kui materjal on ette nähtud vundamentide või maa-aluste konstruktsioonide hüdroisolatsiooniks, tuuakse toimivusdeklaratsioonis välja standard EN13969. Kui paigaldada mullasubstraadi ja taimedega haljaskatust, kasutatakse vastavalt standarditele EN13948 ja EN13707 valmistatud materjali. Haljaskatuse standardi järgimine tähendab, et materjal kaitseb katusekonstruktsiooni juurte läbikasvu eest.

Deklaratsioonis võib olla välja toodud ka mitu standardit. See tähendab, et materjal sobib nii haljaskatuste jaoks kui ka näiteks vundamentide ja maa-aluste konstruktsioonide hüdroisolatsiooniks.

Kohalik regulatsioon

Standardid kehtivad materjalide tootmisele, nende omadustele ja testimismetoodika ühtlustamisele. Siiski võivad ühe standardi järgi valmistatud materjalid olla väga erinevad. Materjalide valimisel on lihtne segadusse sattuda, kuna näiteks Eestis puudub standard, mis reguleeriks maa-aluste konstruktsioonide materjali kasutust. Seetõttu lähtutakse materjali valikul harilikult tootjate pakutavatest materjalidest ja soovitustest.

Katuste puhul oleme toetunud Soome vastavatele normidele ja nõuetele. See sai 2012 aastal tõlgitud ja kohandatud ning võetud kasutusele, kui oma standard RIL 107-2012*. Alates selle jõustumisest on katuse hüdroisolatsiooni kvaliteet Eestis tänu kõrgema klassi materjalide valikule oluliselt paranenud.

Toodetel on mitu klassi

Iga tootja võib pakkuda mitut toodete kvaliteediklassi. Mida LT toodab viie kvaliteeditasemega materjale. Eesti standardi kohaselt saab avalikuks otstarbeks kasutatavates hoonetes, elumajades või tööstushoonetes kasutada neist kahte.

Oleme on oma katuste ehitamiseks valinud materjalid, mille omadusi projekteerijad ja töövõtjad võivad usaldada. Need ei võimalda arvudega manipuleerida ega valida projekti jaoks selgelt vale, kuid odavamat materjali, mille omadused on küsitavad ja tulemus ei pruugi klienti rahuldada.

Materjalide võrdlemine

Technoelast on kõrgeima ehk Premium-klassi materjal, mille tootmisel kasutatakse polümeeriga modifitseeritud bituumenit, mis võimaldab seda kasutada ka talvistes oludes temperatuuril kuni -25 °C. Tootja pakub kahte Technoelasti toodet, mida saab kasutada ühe kihina, tagades katuse eeldatava 30-aastase eluea. Selle klassi materjali saab katmise põhimõtteid järgides kasutada mis tahes konstruktsiooniga katustel.

Unifleks on kommerts klassi materjal, mille tootmisel on kasutatud vähem polümeere ja mille kasutamise temperatuur on +5 °C kõrgem ehk -20 °C. Polümeeride väiksema sisalduse tõttu on katusekatte eeldatav kasutusiga umbes viis aastat lühem ehk 25 aastat. Sellesse klassi kuuluva materjali omadused võimaldavad seda kasutada mehaaniliselt tugevdatud katuste jaoks kivivillal või muul soojusisolatsioonil.

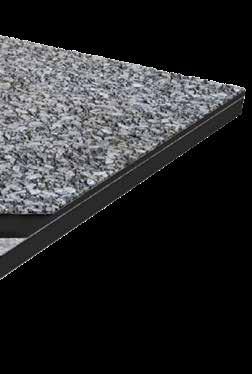

Polümeerbituumenkatte struktuur.

1. kiltkivist kaitsekiht

2. polümeerbituumeni pealmine kiht 3. armeerimiskiht

4. polümeerbituumeni alumine kiht 5. PE-kile

Nii katusepaigaldaja kui ka tellija võivad katuse vastupidavusega rahule jääda, kui paigaldamisel on võetud arvesse nõutavat katmise tehnoloogia.

Nõuded

Tuleb tunnistada, et projekteerija dokumentatsioonist võib leida mitmesuguseid nõudeid katusekattele, mis ei näita alati materjali kvaliteeti, näiteks nõue materjali paksusele või polüestrist tugevduskihi kaalule. Et mõista eraldiseisvate nõuete mitte objektiivsust, on vaja veidi süveneda polümeerbituumeni tootmisse.

Materjali paksus on loogiline nõue, kuid ebaaus ehitaja võib hakata mängima materjali kvaliteediga. Enamikule tarbijatest võib tunduda, et vastava materjali paksuse saab saavutada paksema bituumenikihtiga. Tegelikult saavutatakse paksem materjal siis, kui lisatakse bituumenile kerge ja poorne täiteaine, kuid selle kaal võib olla tühine, võrreldes materjaliga, kus on kasutatud rohkem bituumenit. Mida vähem bituumenit materjalis on, seda lühem on selle kasutusiga. Teine nõue, mida sageli mainitakse projektdokumentatsioonis, on armeerimismaterjali kaal (tavaliselt g/m2). On teada, et iga tehas annab ühele ja samale materjalile 2–3 ühesuguste mehaaniliste nõuetega armeerimiskihti. Tehnoloogia arengu tulemusena kaalub üks neist näiteks 160 g/m2 ja teise tootja samasuguste mehaaniliste omadustega materjal aga 180 g/m2. Selline nõue ei ole seega alati objektiivne. Selleks, et tuvastada, millise kaaluga alust kasutati konkreetsel juhul, tuleb pöörduda tootja poole.

Vaata rohkem: https://ee.tn-i.com/