6 minute read

Digital Substation mit IEC 61850 Prozessbus

from 50,2 2.2020

by sig-media

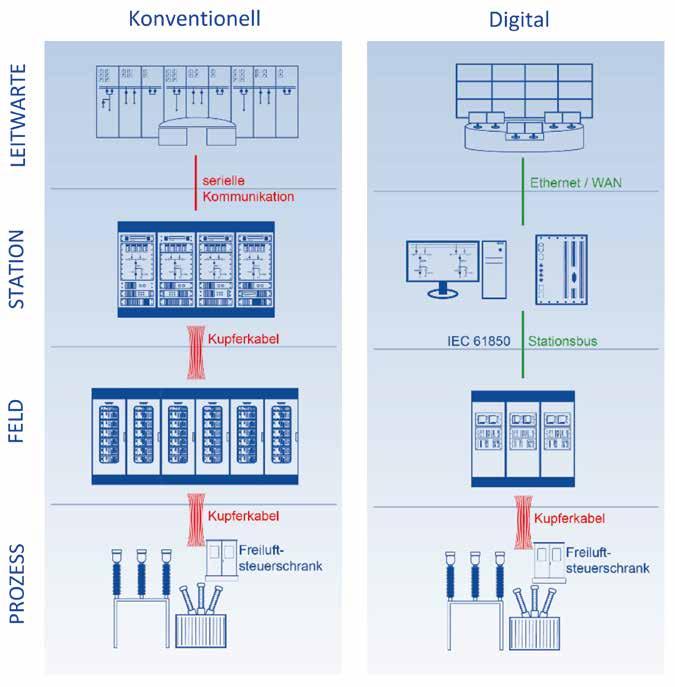

mit sich. Wie diese überwunden werden können, hat Sprecher Automation in zahlreichen Pilotprojekten anhand unterschiedlicher technologischer Varianten untersucht. Daraus liegen nun weitreichende Erkenntnisse und Erfahrungen zum Prozessbus vor. D ie Digitalisierung der Energiewelt erreicht zunehmend auch die Netze und Umspannwerke. Die eingesetzte Prozessbus-Technologie stellt dabei einen durchaus herausfordernden Paradigmenwechsel dar – sowohl für die Schutztechnik als auch für die Stationsautomatisierung. „Der Umstieg auf eine Digital Substation kann viele Vorteile bieten“, erläutert Dr. Stephan Hutterer von Sprecher Automation. So entfällt beispielsweise beim Einsatz der Prozessbustechnik die Kupferverkabelung, die in einem konventionellen Umspannwerk zwischen Schalthaus, Freiluftschrank und Primärtechnik notwendig ist. Diese Ressourcenersparnis hängt natürlich von der Größe des Umspannwerks ab, ist aber gleichzeitig ein wichtiges Argument für eine Digital Substation. Andererseits, so der Leiter des Produktmanagements, bringe der Wechsel aber mitunter auch technologische Hürden Digital Substations mit Prozessbus versprechen vielfältige Vorteile, bergen aber eine hohe Komplexität. Sprecher Automation hat untersucht, ob ein Umstieg für moderne Stationen überhaupt sinnvoll und machbar ist.

DIE PROZESSBUS-TECHNOLOGIE Der Bereich der Stationsautomatisierung wurde in den vergangenen Jahrzehnten massiv geprägt durch den Wandel hin zu Digitalisierung und netzwerkbasierter Kommunikation. Zum Stand der Technik gehören der digitale Stationsbus mit IEC 61850 MMS und GOOSE ebenso wie digitale Zusatzdienste wie Fernwartung oder Störschriebentsorgung über Weitbereichsnetzwerke. Umspannwerke sind insofern bereits weitgehend digitalisiert. Was macht also eine sogenannte „Digital Substation“ aus? „Wenn man aktuelle Pilotprojekte zu digitalen Umspannwerken betrachtet, erkennt man zwei wesentliche, ausschlaggebende Aspekte“, führt Dr. Stephan Hutterer aus: Den Einsatz von Prozessbus mit IEC 61850 Sampled Values und GOOSE sowie den Einsatz nichtkonventioneller Wandler (NCITs) oder Sensoren (LPITs).

Advertisement

Grafik: shutterstock

Die NCITs sind auf Prozessbusebene über sogenannte Merging Units (MU) mit den Schutzkomponenten verbunden. Konventionelle Wandler können nach wie vor eingebunden werden, über sogenannte Stand-Alone Merging Units (SAMU); diese Geräte nutzen herkömmliche Wandlereingänge, welche die gemessenen Werte digital über Sampled Values am Prozessbus bereitstellen. Schaltgeräte verfügen nach aktuellem Stand der Technik noch nicht weitgehend über digitale Schnittstellen. Sie werden daher über IO-Komponenten, sogenannte Switch Control Units (SCU), angesteuert.

Exemplarische Darstellung der Entwicklung der Topologien hin zur Digital Substation. (Grafik: Sprecher Automation GmbH))

Aus diesem sehr abstrakten Vergleich werden die wesentlichen Charakteristiken sowie die damit verbundenen Vorteile, die man sich in der Fachwelt verspricht, klar deutlich. Durch den Wegfall der üblichen Verdrahtung benötigt man viel weniger Kupfer und die gesamte Anlage kann kleiner ausgeführt werden. Beides wirkt sich positiv auf die Investitionskosten aus. Zentralisiertes Testen und erhöhte Personensicherheit sind weitere Vorteile, die neben zahlreichen anderen Aspekten in der Fachwelt diskutiert werden.

TECHNOLOGIE IN DER PILOTPHASE „Der digitale Prozessbus bringt allerdings wesentliche technologische und verfahrenstechnische Änderungen mit sich“, führt Dr. Stephan Hutterer aus. Die Netzwerktechnik nähme nicht nur einen größeren Stellenwert innerhalb der gesamten Stationsautomatisierung ein, sondern sie würde auch immer komplexer. „Abläufe wie beispielsweise Inbetriebnahmen oder Schutzprüfungen müssen daher auf vollkommen neue Beine gestellt werden“, so der Experte. Vervollständigt wird das Gesamtbild dieses Wandels durch neue Technologien wie nicht konventionelle Wandler und Sensoren.

Vor diesem Hintergrund sammeln unterschiedliche Betreiber im Rahmen von Pilotprojekten Erfahrungen und evaluieren die möglichen Vor- und Nachteile vollständig digitaler Umspannwerke. Die Projekte unterscheiden sich hinsichtlich der angepeilten Konzepte und Ziele. Daher sind auch die resultierenden Herausforderungen unterschiedlich. Dennoch weisen sie mehrere gemeinsame Nenner auf.

STEIGENDE KOMPLEXITÄT IN DER NETZWERKTECHNIK „Eine der wichtigsten Herausforderungen ist die Gewährleistung der notwendigen Verfügbarkeit. Schließlich muss das nun auf Kommunikationstechnologie basierende Schutzsystem ebenso verlässlich wie ein konventionelles System funktionieren“, erläutert Dr. Hutterer. Verfügbarkeit wird in der Netzwerktechnik primär durch Redundanz erreicht. Dabei stehen gemäß IEC 61850 zwei Alternativen zur Auswahl: einerseits HSR (High Availability Seamless Redundancy) und andererseits PRP (Parallel Redundancy Protocol). „Allerdings wird durch das vielschichtige Netz

werkdesign, die Auswahl geeigneter Komponenten und die Redundanzfähigkeit der eingesetzten Protokolle das Gesamtprojekt wesentlich komplexer“, gibt er zu bedenken.

LEBENSZYKLUS- BETRACHTUNGEN Innerhalb einer Digital Substation verschmelzen digitale Elektronik und Primärtechnik. Das verspricht durchaus Vorteile, jedoch müsse man für eine Gesamtbewertung der Technologie den Lebenszyklus der Komponenten betrachten, wie Dr. Hutterer betont. Aktuell nimmt man an, dass die durchschnittliche Lebensdauer von Primärtechnik bei etwa 45 Jahren liegt, Sekundärtechnik wird häufig mit etwa 15 Jahren kalkuliert, bei Netzwerktechnik wird mit rund fünf Jahren gerechnet. Das hat zur Folge, dass Sekundär- und Netzwerktechnik bei jedem Tausch garantiert kompatibel sein muss zu den potentiell untrennbaren Komponenten. Ein mögliches proprietäres Lock-in zu einem Primärtechnikhersteller könnte daher eine unerwünschte Folge sein.

ORGANISATORISCHE ÄNDE- RUNGEN UND KNOW-HOW Wie die Erfahrungen von Sprecher Automation zeigen, erfordert eine vollständige Digitalisierung außerdem ein umfassendes Umdenken bezüglich Planung, Konfiguration, Inbetriebsetzung und Wartung – sowie einen damit notwendigen Aufbau von Know-how. „Beispielsweise ist für die Schutzkonfiguration nun auch netzwerktechnisches Wissen notwendig, die Schutzprüfung selbst verändert sich grundlegend hin zu simulierten Datenströmen, Testmodi und einem detaillierten Verständnis bezüglich IEC 61850“, konkretisiert der Leiter des Produktmanagements. Zum jetzigen Zeitpunkt seien diese Auswirkungen jedoch noch nicht quantifizierbar, da derartige Prozesse sowie das notwendige Know-how aktuell entweder noch nicht existieren oder bei einzelnen Pilotprojekten erst dezidiert aufgebaut werden müssen.

QUANTIFIZIERUNG DER BENEFITS Vor diesem Hintergrund erweist sich die tatsächliche monetäre Bewertung dieser Technologie durchaus als Herausforderung, denn die entstehenden Investitions- und Lebenszykluskosten werden wesentlich von Entscheidungen zu Verfügbarkeitsanforderungen beeinflusst – etwa, ob und welche digitalen Geräte redundant ausgeführt werden müssen. „Die Einsparung an Kupfer wird jedenfalls durch die genannten technisch notwendigen Investitionen verringert“, betont Dr. Hutterer.

PERSPEKTIVEN DER PROZESSBUSTECHNOLOGIE Gleichzeitig rät der Sprecher-Experte, die Chancen zu betrachten, die sich aufgrund der neuen Technologie ergeben. Seine Empfehlung: „Prinzipiell ist es naheliegend, konventionelle Schnittstellen durch Prozessbus und NCITs zu ersetzen und so

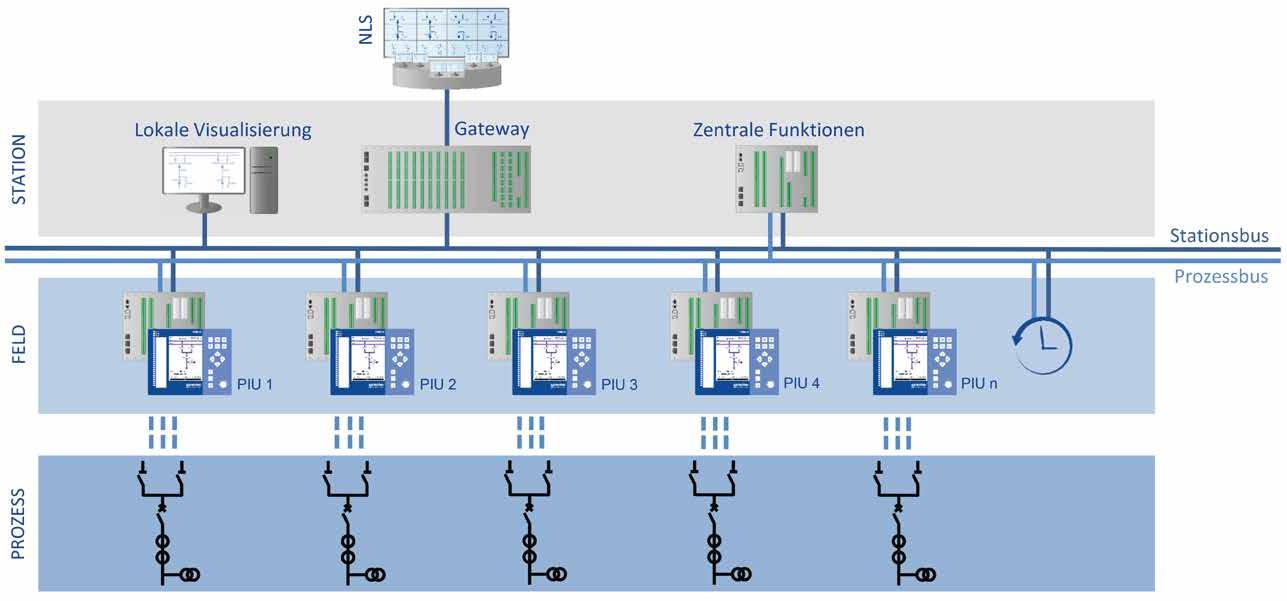

Die Process Interface Unit ist ein mögliches zukünftiges System für Digital Substations. (Grafik: Sprecher Automation GmbH)

Einsatz von Process Interface Units in konventionellen Stationen. (Grafik: Sprecher Automation GmbH)

eine Digital Substation zu realisieren. Unabhängig davon sollten diese neuen Technologien verwendet werden, um neue Konzepte und Funktionen für Umspannwerke zu erschaffen.“

Ein mögliches zukünftiges sekundärtechnisches System ist das Konzept der Process Interface Unit (PIU). Innerhalb einer Digital Substation müssen dezentrale Komponenten die Primärtechnik ansteuern – dies sind etwa die SCU zum Ansteuern der Schaltgeräte und zum Empfang der Befehle über den Prozessbus oder auch (Stand-alone) Merging Units, die konventionelle Wandler beziehungsweise deren Sekundärseite einlesen und Messungen am Prozessbus zur Verfügung stellen. „Wenn man nun beide Funktionen in einem Gerät vereint, wird damit eine notwendige dezentrale Komponente erschaffen. In dieser Komponente ist eine vollständige Verbindung zur konventionellen Primärtechnik vorhanden. Ergänzt man sie nun zusätzlich um Schutzfunktionen, entsteht ein digitales Schutzgerät, das sich direkt vor Ort befindet und das beispielsweise in Mittelspannungsschaltanlagen eingesetzt werden könnte“, erläutert Dr. Hutterer. Aufgrund der MU-Funktion am Prozessbus können die Messwerte des Schutzes dann auch für andere Geräte und Funktionen bereitgestellt werden.

Gesamttopologisch wird die Anlage selbst wie gehabt konventionell – mit bestehender Technik – realisiert. In den Schutzgeräten werden die zusätzlichen MU-Funktionen mit Prozessbus-Interface Messdaten in den Prozessbus integriert, ohne den konventionellen Schutz zu beeinflussen. Die zusätzlichen Daten können beispielsweise für zentrale Schutzkonzepte (Sammelschienenschutz) oder auch andere schutzferne Funktionen wie Condition Monitoring zur präventiven Wartung der Primärkomponenten genutzt werden.

„Am Beispiel konventioneller Schutzgeräte, die mit Prozessbus-Schnittstellen ergänzt werden können, lässt sich aufzeigen, wie ein möglicher fließender Übergang konventioneller Anlagen in Richtung Prozessbus aussehen könnte“, fasst Dr. Hutterer zusammen. Damit wären beispielsweise zusätzliche, auf Sampled Values basierende Applikationen möglich, wodurch sich eine gemischt konventionelle/nicht-konventionelle Anlage ergibt. (pq)

Sprecher Automation GmbH, Dr. Stephan Hutterer, A-4020 Linz, stephan.hutterer@sprecher-automation.com