7 minute read

Alternativni postopek lakiranja karoserijske svetlobne opreme

from IRT3000 #157

S prihodom električnih vozil so se pojavile nove komponente avtomobila, ki zahtevajo dodatno površinsko zaščito. Površinske zaščite, že uporabljene v notranjosti avtomobila, so se razvile za uporabo na zunanjih komponentah, s čimer so nastale alternativne tehnologije površinske zaščite za karoserijsko svetlobno opremo. Za izdelavo izdelka je potrebno manj proizvodnih procesov, le-ti pa so pridobili boljše lastnosti.

Uvod

Kemija poliuretanov (PUR) se je začela leta 1937 v podjetju Bayer, prve komercialne poliuretane pa so začeli izdelovati v petdesetih letih prejšnjega stoletja v Nemčiji in ZDA. Poslovanje s poliuretani se je v devetdesetih letih razširilo po vsem svetu in danes smo s PUR aplikacijami obkroženi v vseh vidikih našega vsakdana. Podjetja neprestano razvijajo nove in izboljšane verzije poliuretanov.

Poliuretan je vsestranski in ga je mogoče najti povsod okoli nas. Ker je lahek, odporen na obrabo in vodo se iz njega izdelujejo podplati za obutev. Zaradi izolacijskih lastnosti se ga vgrajuje v hladilnike in zamrzovalnike. V gradbeništvu je poliuretan uporabljen v izolacijske namene. Poliuretanske pene so mehke, zagotavljajo pa tudi dobro oporo ter ohranjajo svojo obliko, za kar so odličen material za sedežne blazine in vzmetnice.

(Slika 1). Zaradi lepilnih lastnosti poliuretana ga lahko uporabljamo v gradbeni in pohištveni industriji, saj veže najrazličnejše materiale, kot so les, guma, karton in steklo.

Uporaba poliuretana v avtomobilski industriji

Poliuretani predstavljajo pomemben del v avtomobilski industriji. Poliuretanske pene se uporabljajo za armaturne plošče, vzglavnike, volane, odbijače in številne druge aplikacije. Poliuretani se pogosto brizgajo v kalupno votlino, kot reaktivna tekoča mešanica, kjer se nato penijo ali strdijo v želeno obliko.

S prihodom električnih vozil so se odprle nove možnosti izdelave prednjih mask. Omejitve pri oblikovanju prednjega dela avtomobila z motorjem z notranjim zgorevanjem ni več, saj ni potrebe po hlajenju motorja. Na trg prihajajo električni avtomobili, ki za zaščito prednjih površin mask uporabljajo poliuretanski nanos (Slika 2).

Direktno lakiranje v orodju

Z namenom raziskave novih tehnologij, predvsem DC (direct coating, direktno lakiranje v orodju) in tudi FIM (film insert molding), smo se v podjetju Hella Saturnus Slovenija leta 2021 odločili za izdelavo prototipnega Forvia panela (Slika 3).

V zadnjih letih je čedalje večje povpraševanje po prednjih panelih, ki imajo prednjo površino zaščiteno s poliuretanskim nanosom, za katerega se uporablja tehnologija direktnega lakiranja v orodju (DC – direct coating). V letu 2022 smo v Helli Saturnus Slovenija skupaj z evropskim prestižnim proizvajalcem avtomobilov začeli serijski razvoj prednjih panelov za več različnih avtomobilov. V izdelavo smo tako vključili znanje tako direktnega lakiranja v orodju kot tudi drugih tehnologij, kot sta FIM (film insert molding) in ICM (injection compression molding).

Proces brizganja prednjih panelov s tehnologijo direktnega lakiranja v orodju

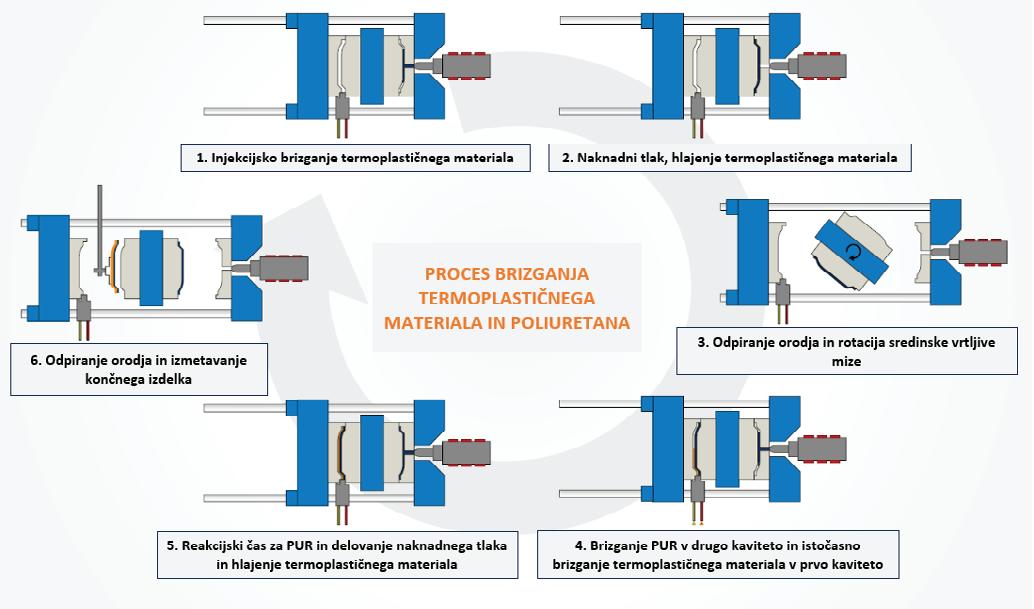

Na (Sliki 4) je shematičen prikaz brizganja prednjih panelov s poliuretanskim nanosom. Za injekcijsko brizganje v našem podjetju uporabljamo brizgalne stroje s sredinsko vrtljivo mizo. V prvi fazi odbrizgamo prozoren termoplastičen material (polikarbonat).

Prednji paneli v dolžino merijo tudi do 1,5 m. Da bi pri taki dolžini dosegli standardne debeline, kot jih imamo na prednjih pokrivnih lečah, bi potrebovali več dolivnih točk, kar je z estetskega vidika nesprejemljivo. Za zmanjšanje debelin sten izdelka smo začeli uporabljati tehnologijo injekcijskega kompresijskega brizganja. Po končanem hlajenju prve komponente se orodje odpre in sredinska vrtljiva miza se obrne. Sledi brizganje poliuretana. Po končanem brizgu se doseže stopnja zamreženosti poliuretana, ki omogoči izvzem kosa iz orodja.

Postopek in oprema za direktno lakiranje v orodju

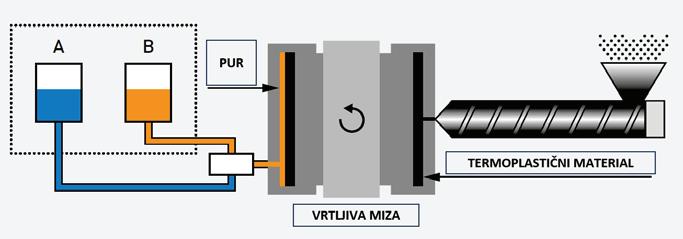

Sintezo poliuretana opišemo kot dvokomponentni postopek, pri katerem zmešamo komponenti A in B, pri čemer nastane kopolimer (AB)n. Poliuretan nastane pri kemijski reakciji med izocianatom in poliolom njuno mešalno razmerje pa je določeno s strani proizvajalca materialov. Primerno viskoznost obeh komponent vzdržujemo s konstantnim mešanjem na zahtevani temperaturi. Med brizgom je temperatura obeh komponent nastavljena med 60 in 90 °C.

Shematski prikaz naprave za brizganje poliuretana je prikazan na (Sliki 5).

Komponenti A in B sta shranjeni v ločenem rezervoarju. Za vsako komponento je ločen tokokrog, ki vodi od rezervoarja do mešalne glave, ki je vgrajena na brizgalno orodje. Med rezervoarjem in mešalno glavo sta za vsako komponento vgrajeni dve črpalki. Prva črpalka deluje neprestano in z nižjim tlakom poganja material v ceveh. Po končani seriji cevi ne izpraznimo, ampak le znižamo temperaturo, s čimer preprečimo vdor zraka v cevi in s tem kristalizacijo materiala.

Drugo črpalko, ki omogoča višje tlake, se avtomatsko vklopi med procesom brizganja. Iz obeh rezervoarjev gresta komponenti A in B preko cevi do mešalne glave. V izhodnem kanalu v mešalni glavi se komponenti premešata.

Reakcija zamreženja poteka v gravuri orodja. Zapolnitev gravure mora biti izvedena v predpisanem času, preden pride do reakcije med komponento A in B. Čas, preden začneta materiala reagirati, je odvisen od recepture vhodnih materialov A in B.

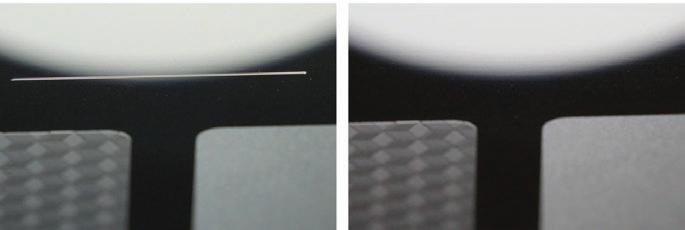

V času cikla je stopnja zamreženja taka, da lahko rokujemo s kosom, hkrati pa se zamreženje takrat še ne konča. Za dokončno zamreženje je potrebnih še nekaj ur, ko material postane dovolj mehansko odporen. Posebnost pri brizganju poliuretana je odzračevalni sistem na orodju. Pri standardnem injekcijskem brizganju termoplastov se tesnjenje izvede ob stiku jeklo na jeklo. Zaradi nizke viskoznosti poliuretana in s tem možnosti prelitja moramo jeklo tesniti na tesnilni rob termoplastične komponente, pri čemer pa onemogočimo odzračevanje preko delilne ravnine. V ta namen je na koncu poti tečenja narejen poseben sistem odzračevanja, ki je prikazan na (Sliki 6).

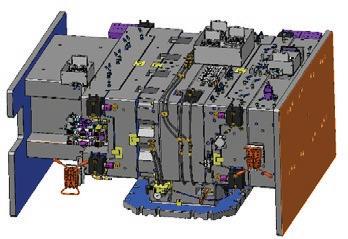

Ker ima poliuretan močno adhezijo na jeklo, mora biti na površini orodja ustrezen premaz proti sprijemanju. Delovna temperature orodja je za poliuretan enaka, kot jo imamo za termoplastičen material. Primer prototipnega Forvia orodja, ki je namenjen brizganju termoplastov in poliuretana je prikazan na (Sliki 7).

Prednosti uporabe poliuretanskega nanosa za zaščito površine

V teoriji lahko proizvajalec materiala lastnosti poliuretana prilagaja kupčevim zahtevam. Dobavljiv je tako v transparentni izvedbi kot tudi v širokem spektru različnih barv. S poliuretanskim nanosom na površino dosežemo eleganten vizualni efekt, ki ga z lakom ni mogoče doseči. Prednost uporabe poliuretanskega nanosa pred klasičnim »hard coat« lakiranjem je v zmožnosti samoceljenja. Manjše površinske praske se po kratkem času zaprejo same, kar pripomore k ohranjanju kakovostnega videza dekorativnih izdelkov (Slika 8). Sposobnost samoceljenja površine je odvisna tako od lastnosti vhodnega materiala kot tudi od debeline poliuretanskega nanosa, ki se giblje od 0,2 do 10 milimetrov. Pri standardnem postopku lakiranja prednjih pokrivnih leč predstavlja velik strošek investicija v lakirnico in čisti prostor, pri direktnem lakiranju v orodju ta strošek odpade. Večji delež izmeta pri lakiranju predstavlja kontaminacija zaradi nečistoč pri transportu leč do lakirnice in napak pri procesu lakiranja, kot je pomarančna površina ter neomočenost. V primerjavi z lakiranjem, kjer se delež laka razprši stran od površine izdelka, pri direktnem lakiranju v orodju porabimo le toliko materiala, kot ga dejansko potrebujemo.

Sklep

Z novimi sistemskimi rešitvami, ki jih ponujajo proizvajalci strojev za brizganje plastike, se lahko visoko dekorativne izdelke za prednje avtomobilske maske direktno lakira v orodju. Izdelek je tako narejen le v enem koraku, s čimer naknadna operacija lakiranja ni več potrebna. S tem se zmanjšajo stroški investicije v nove in večje lakirnice, prav tako pa se zmanjšajo stroški izmeta, ki je posledica transporta od brizgalnih strojev do lakirnice in napak, ki nastajajo pri samem procesu lakiranja.

Tehnologija direktnega lakiranja v orodju je trenutno primerna za enostavne površine brez kompleksnih in globokih geometrij. Velika pomanjkljivost je slaba adhezija med polikarbonatom in poliuretanom. Proizvajalci razvijajo nove recepture obeh materialov, s čimer želijo zagotoviti čim boljšo oprijemljivost in obstojnost na vremenske vplive.