12 minute read

Nieuws

from IM20216NL

Plastic Scanner wint James Dyson Award

Delft Designalumnus Jerry de Vos heeft met de door hem ontwikkelde plasticscanner de prestigieuze James Dyson Award 2021 Duurzaamheidsprijs opgeleverd. De Plastic Scanner is een handscanner waarmee snel kan worden bepaald van welk soort plastic iets is gemaakt. Die informatie is belangrijk voor hergebruik en recycling van het wereldwijd groeiende plastic afval.

Advertisement

Omdat plastic maar lastig te recyclen is, belandt het echter vaak op de vuilnisbelt. Of erger nog: op het strand of in onze oceanen. Maar door de juiste technologieën te gebruiken, zouden plastics succesvol en op grote schaal gerecycled kunnen worden tot grondstof voor nieuwe, duurzame producten. Maar om het effectief te kunnen recyclen is het wel belangrijk te weten welk plastic het precies is. Die technologie bestaat, maar is duur en schaars. De Plastic Scanner werd uitgevonden door Jerry de Vos voor zijn masteropleiding Integrated Product Design (faculteit Industrieel Ontwerpen) aan de TU Delft. Voor zijn afstudeerproject ontwikkelde hij een draagbaar plastic scannertje dat draait op nabijinfrarood spectroscopie, een technologie die meer dan 75 procent van alle consumentenplastics kan identificeren. Het apparaatje dient als een open sourceproject, waarvan de onderdelen lokaal kunnen worden ingekocht en vervaardigd. De Plastic Scanner helpt dus om kunststoffen handmatig juist te scheiden, zodat producten van betere kwaliteit hergebruikt kunnen worden. Een belangrijke vooruitgang, omdat wereldwijd veel afvalscheiding nog met de hand gebeurt. Het project maakt gebruik van de open source GPLv3 licentie, wat betekent dat het derden vrij staat het project te gebruiken, mits dit recht ook aan anderen wordt doorgegeven en de auteur(s) wordt (worden) genoemd. De Plastic Scanner bouwt voort op het ReReMeterproject van Armin Straller (zie video), door zijn technologie in een draagbare vorm toe te passen. Dit ontwerp vormde de basis voor Jerry om de Plastic Scanner uiteindelijk tot een tastbaar product te maken door het voortdurend te herhalen en te verbeteren met bijvoorbeeld een minicomputer, batterij, scherm, knop en de behuizing van het uiteindelijke prototype.

Meer bij de TU Delft>

Windturbines gemaakt van textiel

Enel Green Power is een samenwerkingsverband aangegaan met de Schotse startup ACT Blade om een nieuw type innovatieve windturbine van textielweefsel te ontwikkelen die meer energie kan opwekken, de kosten kan verlagen en recyclen makkelijker maakt. ACT Blade is gespecialiseerd in de productie van innovatieve windturbines die gebruik maken van een speciaal technisch textiel, gebaseerd op de principes die gelden voor de zeilen zoals die worden gebruikt door zeilboten die deelnemen aan de America’s Cup zeilrace. Diezelfde technologie biedt ook kansen voor de windenergieindustrie, omdat ze zowel economisch als ecologisch behoorlijke voordelen kan opleveren. In de eerste plaats zijn de turbinebladen lichter, omdat ze een slanke draagconstructie hebben van composietmateriaal die volledig is bedekt met het technische weefsel. Nieuwe bladen die hetzelfde gewicht hebben als de conventionele zijn langer en zorgen daardoor voor een hogere elektriciteitsproductie. Bovendien zijn de kosten lager. Dat komt voor een groot deel doordat de constructie uit minder materialen is samengesteld, en dat het productieproces eenvoudiger is, wat volgens de betrokken partijen een tot een (verwachte) besparingen tot zeventien procent . En dan is er nog de circulaire economie. De rotorbladen van ACT Blade zijn gemaakt van een herbruikbare stof en van elementen die gemakkelijker zijn te scheiden in vergelijking met conventionele bladen, zodat het materiaal makkelijker kan worden teruggewonnen. Volgens Enel Green Power ACT past de technologie van Blade in Enel’s strategie voor circulair beheer van windparken: het maximaliseren van hergebruik en recycling van materialen en het toepassen van een circulaire principes vanaf de ontwerpfase.

Meer bij Enel Green Power>

Flexi-Loft

Tijdens de Automotive Acoustics Conference, die online werd gehouden op 16 en 17 november 2021, zette Autoneum haar FlexiLofttechnologie in de schijnwerpers. Flexiloft is een lichtgewicht materiaal gemaakt van gerecycled katoen en functionele vezels voor het interieur van voertuigen. Autoneum, met hoofdkantoor in het Zwitserse Winterthur, is gespecialiseerd in akoestische en thermische beheersystemen voor de autoindustrie. FlexiLoft is een nieuwe op vilt gebaseerde technologie die dankzij een speciale mix van gerecycled katoen en functionele vezels een lager gewicht heeft en nauwkeurige aanpassing mogelijk maakt, ook in complexe toepassingen. Het textiele materiaal biedt daarmee een veelzijdig en duurzamer alternatief voor schuim. Omdat op vilt gebaseerde materialen over het algemeen minder volumineus en vormbaar zijn als schuimcomponenten, hebben ze meer gewicht nodig om de gebieden met variërende dikte tussen het oppervlak van het onderdeel en de witte carrosserie van het voertuig grondig te vullen.

Volgens Autoneum is FlexiLoft aanzienlijk lichter, flexibeler en beter aanpasbaar dan standaard vilt voor akoestische autointerieurs. Bovendien presteert het op vezels gebaseerde materiaal volgens de fabrikant beter dan de huidige schuimproducten op het gebied van duurzaamheid.

FlexiLoft bestaat voor ten minste 50 procent uit gerecyclede katoenvezels en de restanten die tijdens het fabricageproces ontstaan, worden teruggewonnen, verwerkt en vervolgens hergebruikt bij de productie van nieuwe vilten producten. Het materiaal is volgens de producent volledig recyclebaar.

Autoneum is gespecialiseerd in akoestische en thermische beheeroplossingen voor voertuigen. Het bedrijf ontwikkelt en produceert multifunctionele, lichtgewicht componenten voor geluids en hittebescherming. De producten en technologieën zijn bedoeld om voertuigen stiller, veiliger en lichter te maken.

www.autoneum.com

100 procent biobased binder als duurzaam alternatief voor bitumen in asfalt

Een 100 procent biobased binder ontwikkelen voor asfalt. Dat is het streven van Wageningen Food & Biobased Research, H4A, Roelofs, AKC en TNO in een driejarig onderzoeksproject. De nieuwe asfaltbinder wordt gebaseerd op biobased componenten uit reststromen van de papier en pulpindustrie en de agrofoodindustrie. Wageningen Food & Biobased Research werkt al jaren aan duurzame alternatieven voor bestaande asfaltbinders. Op dit moment liggen er 25 proefvakken in Nederland met verschillende samenstellingen waarbij 50 procent vervanging van bitumen door lignine is gerealiseerd. Gedeeltelijke vervanging van bitumen door de natuurlijke bindstof lignine levert in de praktijk een flinke duurzaamheidswinst op.

Andere biologische moleculen

Voorop staat dat de nieuwe asfaltbinder minimaal dezelfde functionele eigenschappen moet krijgen als bitumen. Volgens Richard Gosselink, lignineexpert en coördinator bij Wageningen Food & Biobased Research moeten de eigenschappen die nodig zijn, worden vertaald naar de biobased componenten die de onderzoekers willen inzetten. Om de juiste functionaliteit te krijgen wordt gezocht naar slimme combinaties van biologische moleculen uit een eerder samengestelde longlist. Het onderzoek

Foto: WUR

richt zich eerst op lab onderzoek om de juiste combinaties van moleculen te vinden. Waarschijnlijk is modificatie van verschillende componenten nodig om ze de gewenste functionaliteiten te geven.

Teststrook asfalt

Met het project willen de projectpartners de markt een flinke zet geven richting een bitumenvrije asfaltbinder. Eén van de randvoorwaarden van de nieuwe asfaltbinder is bijvoorbeeld dat de benodigde biobased grondstoffen in overvloed beschikbaar moeten zijn. Het doel is om binnen drie jaar een teststrook te kunnen opleveren waarin de nieuwe asfaltbinder is verwerkt en die geschikt is voor verdere opschaling. Ook deze proefstrook wordt dan uitgebreid getest om de benodigde data te kunnen genereren en toe te kunnen werken naar marktintroductie.

Consortium

In dit project onder nummer BBE-2006/ LWV20.045 werken Wageningen Food & Biobased Research en H4A, Roelofs, AKC en TNO samen. De partners bedanken het ministerie van EZ voor de benodigde TKI toeslag subsidie.

Meer bij de WUR>

Rabobank Innovation Challenge

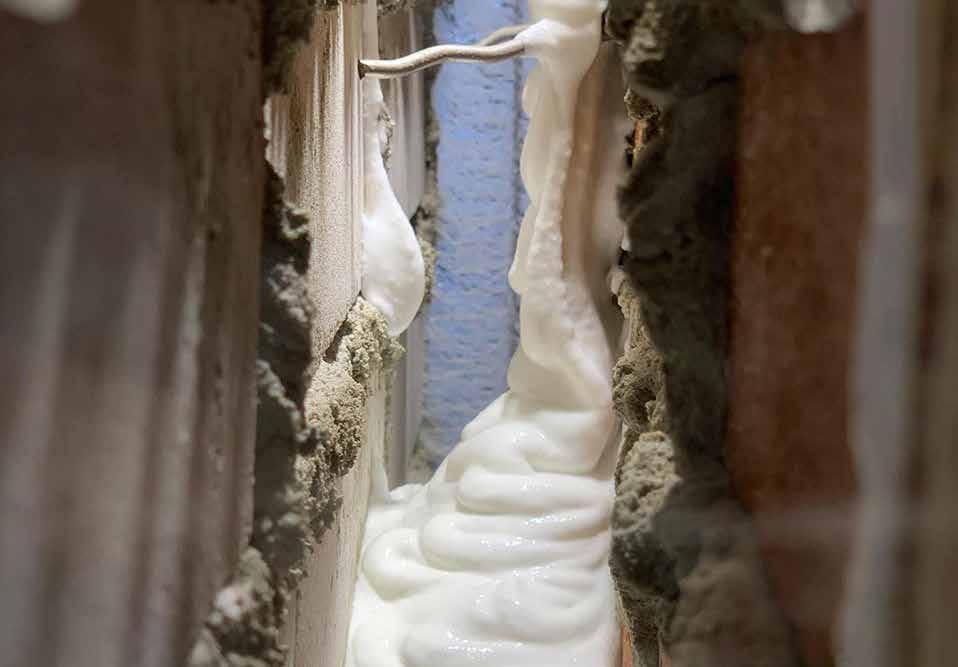

Takkenkamp, Straw Blocks Systems en Signify zijn de winnaars van de Rabobank Innovation Challenge 2021. De prijzen werden dinsdag 2 november uitgereikt op de eerste beursdag van het innovatie event Building Holland in RAI Amsterdam. In totaal waren vijftien producten genomineerd. Met de Rabobank Innovation Challenge willen Rabobank en Building Holland de innovatie in de bouwsector stimuleren. Signify werd met NatureConnect bekroond met een award in de categorie Slim & Gezond. NatureConnect is een revolutionaire vorm van verlichting voor kantoren, ziekenhuizen en andere bedrijfsgebouwen. Twee van de winnaars kregen de prijs voor innovatief materiaalgebruik. Takkenkamp won in de categorie Energietransitie met Airofill Innovative Wall Insulation: een soort slurry op basis van aerogel, eenvoudig aan te brengen via gaten in de voeg. De slurry wordt vloeibaar bij beweging, maar stijft op in de spouw en stabiliseert in de muur. Takkenkamp Isolatie zegt bij een spouwmuur van 6 cm een Rcwaarde van 3.20 te kunnen bereiken.

Takkenkamp>

In de categorie Circulariteit ging de prijs naar Straw Blocks Systems. Het bedrijf maakt prefab bouwblokken op basis van stro. Stro heeft fantastische isolerende eigenschappen, zowel thermisch als akoestisch.

Straw Blocks zijn geprofileerde precisieblokken van geperst stro. Het profiel bestaat uit messing en groef zodat de blokken in elkaar grijpen. Hierdoor is het mogelijk om met geperst stro vlakke, sterke en stabiele wanden te realiseren met een minimum aan (relatief dure) constructiedelen. Door de perfecte pasvorm ontstaan er geen noemenswaardige koudebruggen of materiaalspanningen en is de kans op lekken in de isolatie nihil. De standaardafmeting is 40 x 40 cm (h x b). De lengte is afhankelijk van de toepassing of wensen van de opdrachtgever en kan variëren van 40 tot 120 cm. De dichtheid is 125 kg/m3. Van de geperste stroblokken worden bouwelementen samengesteld. Aan de buitenkant bevinden zich constructiedelen van hout of ander materiaal, afhankelijk van de toepassing. De buitenkant van de elementen wordt standaard voorzien van een (maximaal 1 centimeter dikke) leemlaag waarmee het materiaal voldoet aan de normen ten aanzien van brandvertraging.

Strawblocks>

Boven: Aerofill; onder: Strawblocks

GeoDuct: een natuurlijk circulair viaduct

Infrastructuurprojecten hebben een grote ecologische voetafdruk en leiden vanuit het winnings, bewerkings en transportproces tot een hoge milieubelasting. Tegelijkertijd moeten grote delen van de bestaande Nederlandse infrastructuur worden vervangen en/ of gerenoveerd. Omdat Rijkswaterstaat zichzelf tot doel heeft gesteld om vanaf 2030 volledig circulair te werken, heeft zij een oproep aan de markt gedaan (via de SBIRmethode: Strategic Business Innovation Research) voor het ontwikkelen van innovatieve circulaire viaducten, die kunnen worden hergebruikt. Een aantal Nederlandse ondernemingen hebben in reactie daarop het initiatief genomen voor een nieuw concept voor een circulair viaduct: GeoDuct. Het project is een samenwerking van Architectenbureau ZJA, IvInfra, Dura Vermeer, Geotec Solutions, HUESKER Nederland en Ploegam BV.

Het GeoDuct is een viaduct dat volledig is opgebouwd uit gebiedseigen, lokale grond dat is ingesloten door geotextiel. Een natuurlijke boog zorgt voor de krachtsafdracht en een paalfundering is niet nodig. De grond wordt niet gebonden of vermengd en het geotextiel kan worden gerecycled of hergebruikt. Het resultaat: een circulair kunstwerk, lagere milieubelasting en minder emissies. De lagere milieubelasting komt volgens het projectteam voort uit het primaire en secundaire materiaalgebruik. Voor het GeoDuct is 95 procent minder primair materiaalgebruik nodig vergeleken met een traditioneel viaduct van beton en staal. En doordat het GeoDuct 100 procent demontabel is, zijn de grondstoffen volgens de betrokken partijen hoogwaardig herbruikbaar. Dat in tegenstelling tot beton met wapeningsstaal, wat bij einde levensduur/opheffing niet meer de waarde van primaire grondstoffen heeft en slechts gerecycled kan worden.

De CO2 emissie van een viaduct wordt grotendeels bepaald door het materiaalgebruik. De productie van materialen zoals beton en staal resulteren in veel CO2 uitstook. Dat is bij gebruik van respectievelijk geotextiel en grond veel minder of niet het geval. Op basis van indicatieve berekeningen heeft de ontwikkeling (productie van materialen en activiteiten op de bouwplaats) van het GeoDuct een 50 procent lagere CO2 emissie vergeleken met een conventioneel viaduct van beton en staal. Een andere bijzonderheid is de verbinding tussen de natuurlijke bodem en een circulair civieltechnisch bouwwerk. ‘Een brug die aan het eind van zijn levensduur weer opgaat in het landschap, en verdwijnt alsof hij er nooit is geweest. Dat verbeeldt de circulariteit in optima forma,’ zegt Rob Torsing, partnerarchitect ZJA op de website van het gelijknamige architectenbureau. ZJA onderzoekt ook wat deze nieuwe constructiewijze betekent voor het architectonische karakter van civiele kunstwerken en hun ruimtelijke impact. Constructies van gewapende grond brengen volgens ZJA een andere esthetiek met zich mee dan bijvoorbeeld die van staal of beton. Het architectenbureau ziet het als een uitdaging om hier een nieuwe stijlvorm voor te ontwikkelen. Volgens de betrokken partijen is de constructieve haalbaarheid van het GeoDuct inmiddels rekenkundig al aangetoond. Momenteel werkt het team het ontwerp verder uit, om een prototype te gaan bouwen. Als de testbevindingen hiervan goed zijn, zou het concept voldoende bewezen moeten zijn om het in innovatieve aanbestedingsprojecten mee te nemen. De resterende detailengineering kan het team dan binnen het eerste commerciële project uitvoeren.

Meer bij ZJA>

Prof.dr.ir. Arjan Mol nieuwe wetenschappelijk directeur 4TU.HTM

Prof.dr.ir. Arjan Mol (Technische Universiteit Delft) is per 1 januari 2022 de nieuwe wetenschappelijke directeur van het 4TU centrum HighTech Materials (4TU.HTM). Hij volgt in deze functie Prof.dr.ir. Jilt Sietsma op. Sietsma was een van de initiatiefnemers van 4TU.HTM en heeft het centrum sinds de start in 2014 geleid.

4TU.HTM beoogt excellent materiaalkundig onderzoek aan de vier TU’s (Delft, Eindhoven, Twente, Wageningen) te stimuleren en te vernieuwen door middel van samenwerking en nieuwe initiatieven op de gebieden van onderzoek en onderwijs. Recent kregen 4TU.HTM en de andere centra binnen de 4TU. Federatie groen licht om hun activiteiten voort te zetten in de periode 20222025.

Sietsma: “Wat ik heel mooi vind, is hoe 4TU.HTM met de deelname van de WUR is verbreed. Materiaalkunde gaat niet alleen over staal, composieten en beton; de zachte materialen uit Wageningen horen er net zo goed bij.”

Mol: “Met de materialen en energietransitie staan we voor complexe uitdagingen. Hoe beter we als Nederlandse materiaalkunde georganiseerd zijn, hoe meer de hele maatschappij van onze expertise kan profiteren.”

Mol is sinds 2017 hoogleraar Corrosietechnologie en Elektrochemie aan de Technische Universiteit Delft, waar hij in 2000 ook promoveerde. Zijn onderzoek richt zich onder andere op corrosiemechanismen en (milieuvriendelijke) manieren om corrosie te voorkomen.

Bovenop de activiteiten van 4TU.HTM die al eerder van start gingen, wil Mol zich met name hard maken voor jonge wetenschappers die hun netwerk nog moeten opbouwen: “We zullen de komende jaren merken hoe groot de impact van corona is op de carrières van de nieuwe generatie wetenschappers. Ervoor zorgen dat zij toch de noodzakelijke verbindingen kunnen maken, binnen en buiten hun vakgebied, daar wil ik me voor inzetten,” aldus Mol. Daarnaast wil hij werken aan meer publiek draagvlak voor het vakgebied: “Het zou verdomd leeg zijn om ons heen zonder materiaalkunde.”

De organisatie van 4TU.HTM bestaat, naast de wetenschappelijk directeur, uit een Management Team waarin alle vier TU’s zijn vertegenwoordigd, en een coördinator.

Lees het hele interview met Arjan Mol en Jilt Sietsma>

Prof.dr.ir. Arjan Mol

Arjan Mol is sinds 2017 hoogleraar Corrosietechnologie en Elektrochemie aan de Faculteit Werktuigbouwkunde, Maritieme Techniek & Technische Materiaalwetenschappen (3mE), Technische Universiteit Delft, waar hij in 2000 ook promoveerde. Zijn onderzoek richt zich onder andere op corrosiemechanismen en (milieuvriendelijke) manieren om corrosie te voorkomen. Dit werk is relevant voor toepassingen van offshore tot vliegtuigbouw en van microelektronica tot de automobielindustrie. Mol is Past President van de European Federation of Corrosion (EFC), Honorary Professor aan de University of Science & Technology Beijing (China) en EditorinChief van Elsevier’s Corrosion Science.