20 minute read

Digitaal bamboe paviljoen

from IM20213NL

Studenten van ETH Zürich ontwikkelden met behulp van innovatieve digitale fabricagetechnologie een extreem lichtgewicht en filigrein paviljoen van bamboe: het Digital Bamboopaviljoen. Het doel was om de combinatie van een natuurlijk materiaal met digitale fabricage te onderzoeken. Bamboe is een uitstekend duurzaam bouwmateriaal door zijn snelle groei en zeer lage gewicht/sterkteverhouding. Om de ultralichte structuur te kunnen ontwerpen ontwikkelden ze speciale rekenhulpmiddelen, waarmee de op maat gemaakte verbindingen werden ge3Dprint. De constructie beslaat meer dan 40 m² met een totaal gewicht van slechts 200 kg.

De zonweringspanelen van het paviljoen zijn ontworpen met een speciaal ontwikkeld computerproces en vervaardigd van

Advertisement

In het midden van het paviljoen bevindt zich een uniek verbindingssysteem, gemaakt van roestvrij staal (Dinorah Martinez Schulte, dbt)

een 3Dgeprinte recyclebare, UVbestendige thermoplast op een lichtgewicht lycratextiel. 3Dprinten verstevigt en vormt de stof tot flexibele op maat gemaakte panelen. De composietelementen zijn lokaal versterkt, waardoor er minder materiaal nodig is. De uiteindelijke constructie is vijf meter hoog en gemaakt van meer dan 900 bamboestokken, die zijn verbonden via digitaal ontworpen verbindingen en vervaardigd van nylon en roestvrij staal met een nauwkeurigheid van minder dan een millimeter. In totaal zijn er 379 aansluitingen en een groot aantal kleine onderdelen gebruikt. Het constructiesysteem dat is ontwikkeld voor het Digital Bamboopaviljoen heeft tot doel de logistieke inspanningen van de constructie te verminderen en tegelijk de voordelen van digitale fabricage te benutten voor een duurzamere bouwcultuur. De kleine onderdelen kunnen over de hele wereld worden gedistribueerd en gemaakt met een 3Dprinter. Deze op maat gemaakte onderdelen kunnen worden gebruikt om hoogwaardige constructies samen met lokale materialen te bouwen. Dankzij de modulaire opzet kan de constructie snel worden gemonteerd en gedemonteerd. De voorgemonteerde onderdelen van het paviljoen werden in slechts 48 uur ter plekke in elkaar gezet.

Volgens de ontwikkelaars van Digital Bamboo is het systeem een goed voorbeeld van hoe digitale fabricage kan leiden tot een duurzame bouw. Door lokaal geproduceerde materialen te combineren met 3Dgeprinte onderdelen kunnen nieuwe architectonische concepten worden ontwikkeld.

Het Digital Bamboo Pavilion is ontworpen door studenten van de Master in Advanced Studies in Architecture and Digital Fabrication 20192020 aan de ETH Zürich en is gebaseerd op onderzoek van de leerstoel Digital Building Technologies.

ETHZ>

Fotografie: ETH Zürich

video

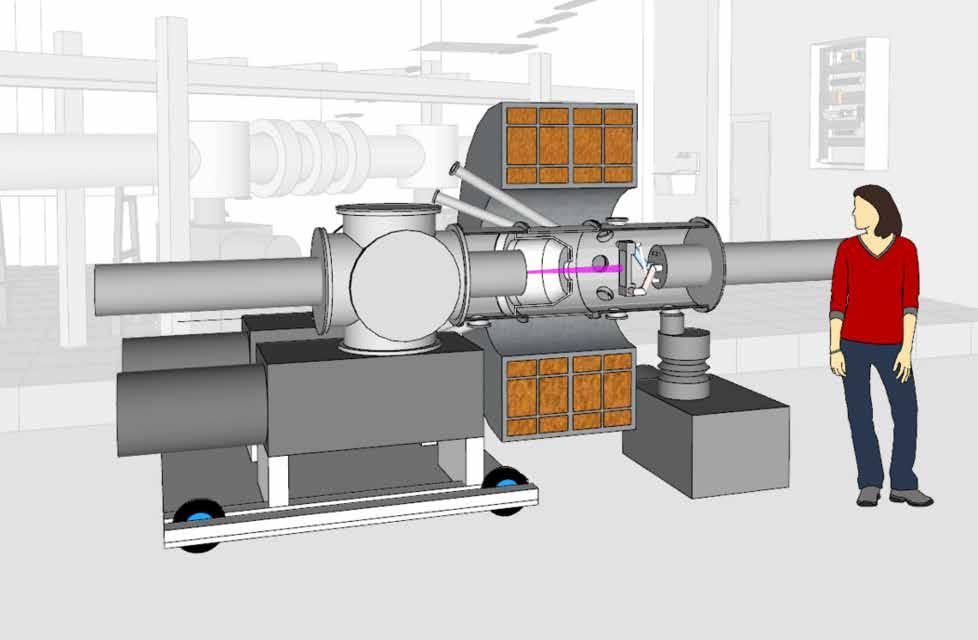

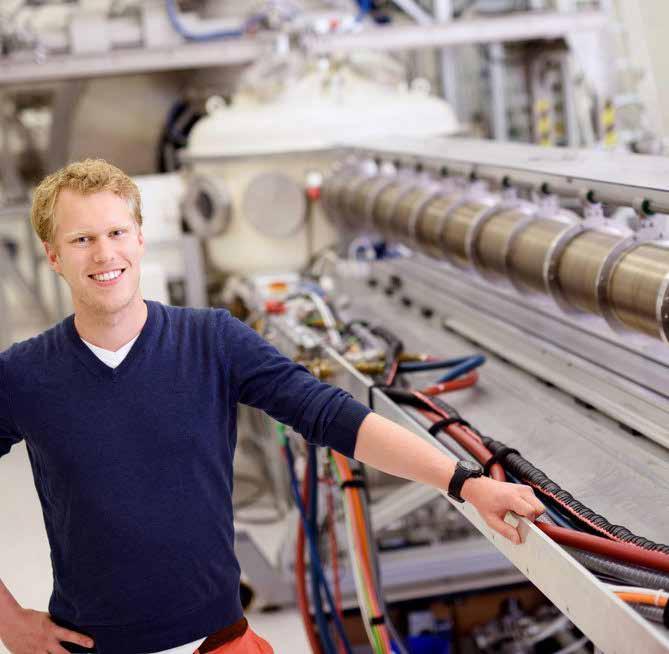

In een fusiereactor heersen extreme omstandigheden. De wand van het reactorvat moet bijvoorbeeld tegen extreme hitte bestand zijn. Veel veelbelovende wandmaterialen zijn al eerder getest en daarbij te licht bevonden. Een wand met vloeibare metalen lijkt nu de oplossing. DIFFER en de Technische Universiteit Eindhoven krijgen een NWO Grootbeurs van 2,5 miljoen euro om een laboratorium te bouwen waar die nieuwe technologie kan worden onderzocht: het LiMeSlab. In de toekomst kan kernfusie een duurzame en veilige energiebron zijn, maar voor het zover is moeten er nog een aantal obstakels worden overwonnen. In het binnenste van een fusiereactor wordt zeer veel energie opgewekt in de vorm van warmte. Die energie moet uiteindelijk door de wand heen naar buiten. Wolfraam is een hittebestendig metaal, dat daarom vaak als wandmateriaal dient. Maar zelfs dat materiaal redt het niet, ondanks een smeltpunt van 3422 graden °C. Maar wat heb je aan een fusiereactor, als de wand om de haverklap kapot gaat? Daarom werkt het fusieonderzoek sinds een aantal jaren aan een nieuw type hitteschilden voor de wand, hitteschilden van wolfraam met vloeibaar metaal. In een vloeistof kan je immers geen deuk slaan; het kan niet scheuren, breken of barsten. Vloeibare wandmaterialen worden daarom gezien als de oplossing voor het ‘wandprobleem’. De wand van de reactor zou dan bestaan uit een soort sponsachtige structuur, waar het vloeibare metaal in zit. DIFFER en de Technische Universiteit Eindhoven (TU/e) werken al een aantal jaren samen aan dit onderzoek, ze lopen hierin voorop. Zij ontwikkelden samen een plan om voor dit onderzoek een laboratorium te bouwen, waarin materialen en ontwerpen kunnen worden ontwikkeld en getest: het LiMeSLab. Dit plan wordt nu financieel gesteund door NWO. Het laboratorium heeft twee hoofdonderdelen. Zo wordt er een 3Dprinter gebouwd voor het printen van onder meer wolfraam, een veelbelovende productiemethode voor de benodigde sponsachtigestructuren. Dit is een nieuwe technologie. Daarnaast wordt er een grote plasmaopstelling gebouwd, waarin een prototype getest kan worden. Het wordt dan met een plasma beschoten, en ervaart bijna dezelfde condities als in een echte fusiereactor; ondertussen kan er door de wetenschappers worden meegekeken hoe het wanddeel de test doorstaat. De 3Dprinter komt in het Additive Manufacturing Lab van de TU/e, de plasmaopstelling wordt bij DIFFER gebouwd. De apparatuur kan ook worden ingezet voor andere vakgebieden waarbij hoge temperaturen een rol spelen, zoals bij andere energiebronnen, EUVplasmalithografie en neutronenbronnen. De bouw van het nieuwe LiMeSlaboratorium zal naar verwachting tot 2024 duren. Het project versterkt de intensieve samenwerking van de TU/e en DIFFER op het gebied van fusieonderzoek.

TU/e researcher Peter Rindt. Foto: Bart van Overbeeke

Tekst: TU/e>

Overtreders-W

Tentoonstelling Kunst & Kunststof Ontwerpen voor een betere wereld

Plastic is voor kunstenaars een dankbaar onderwerp om kritiek te uiten op onze consumptiemaatschappij. Maar ook laten steeds meer kunstenaars en ontwerpers zien dat plastic niet moet worden weggegooid als nutteloos materiaal. Er moet juist zuinig mee worden omgegaan; het hergebruiken, er mooie dingen van maken. Tegelijkertijd zoeken creatieve ontwerpers naar duurzame alternatieven voor kunststof, zoals materialen op basis van natuurlijke grondstoffen, planten of gemaakt door microorganismen. De tentoonstelling Kunst & Kunststof laat bezoekers anders kijken naar plastic, het materiaal dat in de genen zit van ZuidLimburg en zeker ook van SittardGeleen. Het is te zien in Museum Hedendaagse Kunst De Domijnen in Sittard tot en met 19 september 2021.

Steeds meer jonge ontwerpers gaan op zoek naar alternatieve materialen, laat de expositie zien. Polina Baikina maakte een set huishoudelijke artikelen van brandnetels, De Zwitserse Sarah

Harbarth ontwikkelde een biologisch afbreekbaar materiaal uit bananenschillen. Mona Abusamra, student industrieel ontwerpen in Wenen en Belgrado, gebruikte bacteriën en gefermenteerde vloeistoffen om te komen tot het nieuwe kunststofachtige materiaal New Culture. De Nederlandse Emma van der Leest zit op datzelfde spoor met een soort bioleer vervaardigd door bacteriën. Samen met het Radboudumc in Nijmegen ontwikkelt ze een coating op basis van schimmels om dat bioleer ook waterafstotend te maken en te voorzien van geur en kleur. Ze heeft er al een merknaam voor: Fungkee. Naast deze experimentele projecten laat Kunst & Kunststof voorbeelden zien van concrete, duurzame producten van de Nederlandse kunststofindustrie. Er worden projecten getoond van het Chill LAB, de leer, werk en onderzoekomgeving op de Brightlands Chemelot Campus in Geleen, waar bedrijven en kennisinstellingen samenwerken aan innovaties. Enkele van deze presentaties zijn interactief.

Kunst & Kunststof is gecureerd door Leonne Cuppen (Yksi Connect) in samenwerking met Marcel Sloots, Marlon van Schellebeek en Walter van Hulst.

www.yksi.nl>

Kodai Iwamoto: plasticblowing

Gundega Strauberga

Waar ren jij mee? Ga naar rentegenkanker.nl

Hybride sandwichwandelement

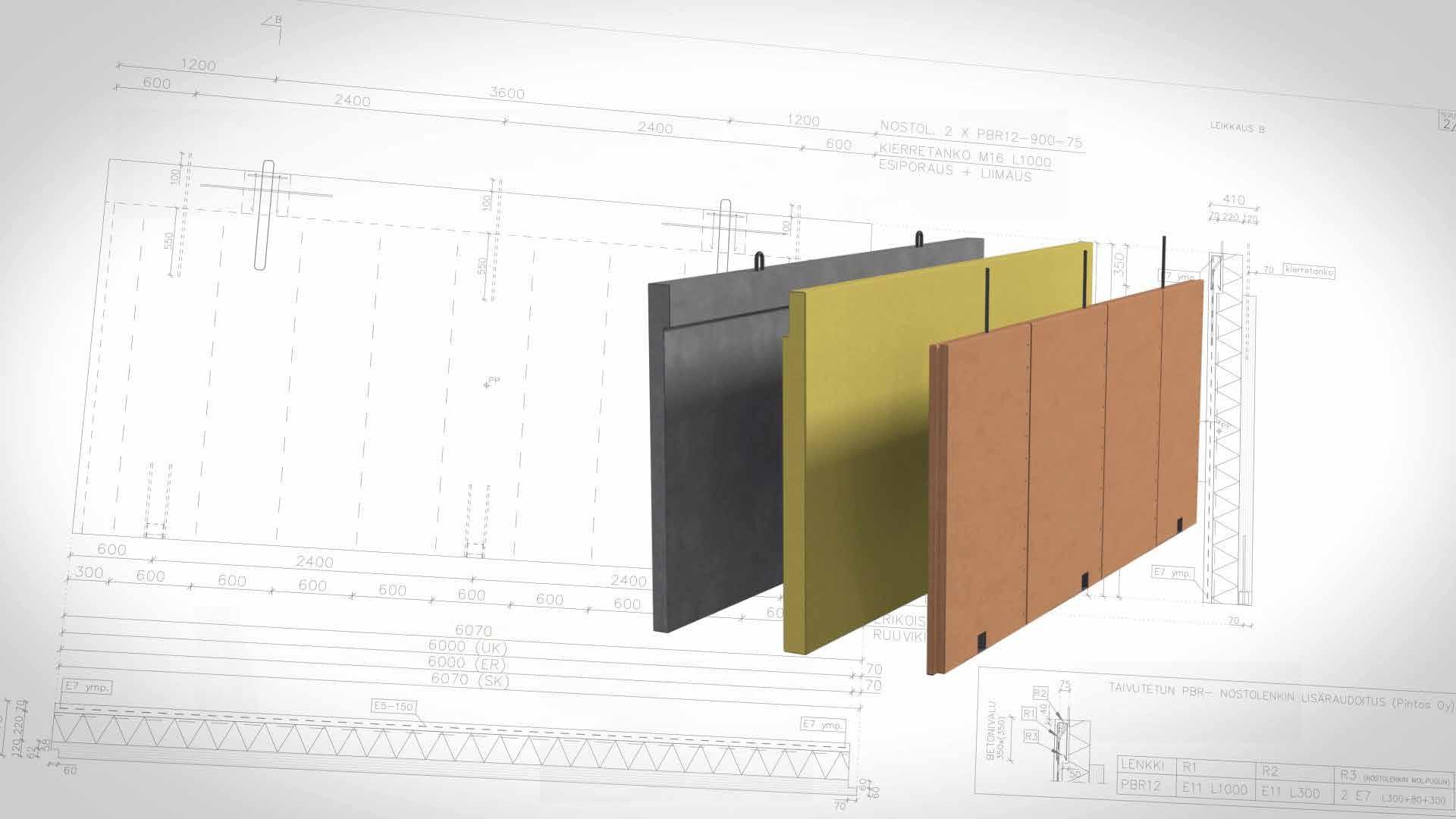

Het Finse bedijf Metsä Wood presenteerde eerder dit jaar een hybride sandwichwandelement, speciaal ontworpen voor prefab bouwen. Volgens Metsä Wood is het materiaal een combinatie van beton en Kerto LVL (gelamineerd fineerhout) een eenvoudige manier om standaard betonnen sandwichelementen te vervangen. Er is volgens Metsä dringend behoefte aan zulke duurzamere oplossingen, want de bouwsector veroorzaakt 30 procent van alle CO2 uitstoot. Het hybride sandwichwandelement combineert innovatie en een efficiënte constructie garandeert.

Metsä Wood werkte samen met Finse bouw en constructiebedrijven om het optimale hybride sandwichwandelement te ontwerpen, waaronder fabrikant van prefab elementen LipaBetoni. Volgens Metsä Wood wordt in Finland jaarlijks ongeveer 1 miljoen vierkante meter betonnen wandelementen geproduceerd wat zorgt voor 45.000 ton CO2 uitstoot. Als alle betonnen muren zouden worden vervangen door hybride sandwichwandelementen, zou de CO2 uitstoot met 30.000 ton per jaar dalen en zou er 95.000 ton koolstof worden opgeslagen. De nieuwe zagerij van Metsä Fibre in Rauma is het eerste bouwproject waar de hybride sandwichwandelementen worden gebruikt. De elementen worden geproduceerd in de fabriek van LipaBetoni in Pieksämäki, Finland en zijn in juni geplaatst.

Van links naar rechts: beton, isolatie, Kerto

Video: de hybride stad

Uitgangspunt voor het nieuwe elementontwerp was een gemeenschappelijk woongebouw van zeven verdiepingen met een betonconstructie inclusief kanaalplaten en eveneens uit beton vervaardigde partijwanden. Bij het hybride sandwichwandpaneel is het dragende binnenpaneel vervangen door een Kerto LVL Qpaneel. Desalniettemin blijft de structuur van het element hetzelfde; de gevel is van beton en het element is voorzien van een isolatielaag.

Als materiaal is Kerto LVL volgens de producent zeer vergelijkbaar met beton. De druksterkte van het Kerto LVLpaneel is even hoog als die van C25beton, 26 MPa. Ook is de treksterkte van het paneel op hetzelfde niveau, terwijl in beton het is 10 procent van de druksterkte zonder stalen wapening. Bij een hybride sandwichelement is de wapening alleen in de gevel nodig.

www.metsawood.com

‘Incremental Equilibrium’, Team: Raluca Bratfae-Igna, Ingo Aelbers, Lucas Mézière, Adrian Beijaard, Teacher: Henri van Bennekom(Bron: TUDelft)

Paviljoen voor Paleis Soestdijk

Studenten van Complex Projects hebben als inzending voor een prijsvraag van Paleis Soestdijk elf ontwerpen gemaakt voor een duurzaam, circulair, en modulair paviljoen. Het winnende ontwerp zal verder ontwikkeld worden en uiteindelijk worden gebouwd. Dit ontwerp krijgt bij de opening van ‘Paleis Soestdijk | Made by Holland’ een plek op het landgoed. De opdracht was een paviljoen te ontwerpen waar exposities en presentaties over innovaties op het gebied van natuur, gezondheid en een duurzame toekomst kunnen plaatsvinden. Bovendien moest het paviljoen naast duurzaam en circulair modulair zijn, zodat het op verschillende plekken kan worden opgebouwd. Uitgangspunt voor deze opdracht was het AREA Framework, een analyse en ontwerptool ontwikkeld in een afstudeerstudio van Complex Projects. Met deze tool wordt duurzaam ontwerpen op een holistischintegrale wijze benaderd. Er wordt niet alleen rekening gehouden met energie, milieu en grondstoffen, maar ook met sociale en economische aspecten. Het AREA Framework gaat uit van een holistische aanpak. Er is volgens de initiatiefnemers dringend actie nodig op verschillende sociale en ecologische onderwerpen. Miljarden mensen wereldwijd hebben geen fatsoenlijk onderdak, geen toegang tot zorg en leven onder de armoedegrens. Tegelijkertijd kampt onze planeet met aantasting van het milieu, uitputting van bronnen en klimaatverandering. Om op al deze vlakken stappen vooruit te zetten heeft de UN verschillende Sustainable Development Goals (UNSDG’s) geïdentificeerd. Daarnaast worden er steeds meer keurmerken in het leven geroepen om duurzaamheid te stimuleren. Toch zien we dat de huidige ontwerp en certificeringsmethoden maar in beperkte maten integraal zijn. Zo maken duurzaam gekenmerkte ontwerpen dus lang niet altijd een echt duurzame impact, omdat ze onvoldoende bijdragen aan de totaalsom van UNSDG’s. Bij toepassing van het AREA Framework worden deze aspecten juist integraal benaderd.

Voor deze studio van Complex Projects hebben zich 48 studenten ingeschreven

die over elf groepen zijn verdeeld, die gedurende tien weken aan de opdracht hebben gewerkt. In de eerste drie weken is onderzoek gedaan naar het AREA Framework. Op basis daarvan is het integraal en alomvattend programma eisen gedestilleerd.

De jury was onder de indruk van het kwaliteitsniveau van alle elf gepresenteerde ontwerpen. Na een lange beoordeling is er besloten om twee finalisten uit te roepen: ‘Incremental Equilibrium’ en ‘Routes over Roots’. Voor beide projecten is meer onderzoek en verfijning van het ontwerp nodig. De directie van ‘Paleis Soestdijk | Made by Holland’ zal zich de komende maanden beraden over hoe dit proces verder zal verlopen.

Tekst: TU Delft Bouwkunde

Meer info paleis soestdijk>

‘Routes over Roots’. Team: Jelmer Eising, Jaap Koopman, Agata Mila, Dino Vojvodic; Teacher: Aleksander Staničić

De Bond voor Materialenkennis (BvM) is een netwerk van experts op het gebied van materiaaltechnologie. Leden zijn onderzoekers en technici bij universiteiten, hogescholen, onderzoeksinstituten en de industrie. Het doel van de BvM is om kennis van de verwerking en toepassing van materialen te verspreiden, binnen en buiten het materialenveld.

De BvM initieert symposia, cursussen, technisch-wetenschappelijke publicaties, onderzoeksactiviteiten en bevordert de educatie in materialen. De totale aangeboden technologische kennis van ieder deelgebied metalen, kunststoffen, keramiek, biogebaseerde materialen, lasertechnologie, verbindingen, verftechnologie, reologie, tribologie, corrosie, warmtebehandelingstechniek, duurzaamheid en betrouwbaarheid - maakt de BvM een krachtige beroepsorganisatie in Nederland en België.

Voordelen van het lidmaatschap van de BvM:

Gratis studentenlidmaatschap: Vertel het verder! BvM-leden genieten van het FEMS- en het EFC-lidmaatschap van de BvM

FEMS is de Federation of European Materials Societies

EFC is de European Federation of Corrosion Korting op activiteiten van de BvM Toegang tot een groot materialennetwerk

Kijk voor meer informatie en contact op de nieuwe website van de Bond voor Materialenkennis: https://www.bondvoormaterialenkennis.nl/

Foto: Poly Products/Gijs Proost Fotografie

‘s Werelds grootste kunststof 3D-geprinte beelden staan langs de Belgische kust

In opdracht van Beaufort heeft Poly Products uit Werkendam een bijzonder kunstwerk van kunstenares Goshka Macuga ge3Dprint. Beaufort is een driejaarlijkse kunsthappening die sinds 2003 plaatsvindt langs de zeedijken, stranden en duinen van de hele Belgische kustlijn. Langs deze kust staan dertig bijzondere kunstwerken die samen het Beaufort Beeldenpark vormen. Het is de grootste openluchttentoonstelling van België, in het decor van de kust. Het 3Dgeprinte kunstwerk wordt gevormd door een groep beelden op een sokkel die een klein familietafereel voorstellen, onder de titel ‘Family Module’. De afmetingen, met een totale hoogte van zes meter, maken het een opvallende verschijning aan de promenade van Nieuwpoort (België). Ondanks de omvang van het kunstwerk van Goshka Macuga zijn de beelden enorm licht en kunnen zonder zware fundering worden geplaatst.

De in 2019 bij Poly Products geïnstalleerde XXL 3Dprinttechnologie heeft een sleutelrol gespeeld in de realisatie van dit project. De basis van het kunstwerk waren kleimodellen van circa 40 cm hoog. De uitdaging was om deze tien maal uit te vergroten zonder dat de objecten zwaar zouden worden. Een digitaal proces met hogeresolutiescans, CADnabewerking en de XXL 3Dprinter boden uitkomst. Elk detail uit de modellen werd overgenomen en is uiteindelijk verwerkt in het enorme eindresultaat. Het 3Dprintproces leidde niet direct de eindoplossing. De printer werkt met kunststoffen, maar onderdeel van de uitdaging was het creëren van een betonachtige uitstraling en geen ‘plasticlook’. Om die reden is de basisvorm geprint met een recyclede rPETG met glasvulling.

Het is de tweede keer dat Poly Products een kunstwerk levert voor de openluchttentoonstelling Beaufort in België. In 2018 leverde Poly Products ‘De Drie Wijsneuzen Van De Panne’: drie pilaren van vijftien meter hoog met grote hoofden midden op het strand. Door de inzet van gerecyclede materialen met een zeer lange levensduur

en lage milieuimpact bij de productie zijn deze beelden volgens Poly Products een goed voorbeeld van een nieuwe manier van produceren: afval inzetten als waardevolle grondstof voor nieuw gebruik voor toepassingen die een positieve impact hebben op mens, milieu en maatschappij. De materialen van dit kunstwerk kunnen na hun gebruik worden gerecycled.

Meer over Beaufort>

Over 3D-printen bij Poly Products>

Video Foto: Poly Products/Gijs Proost Fotografie

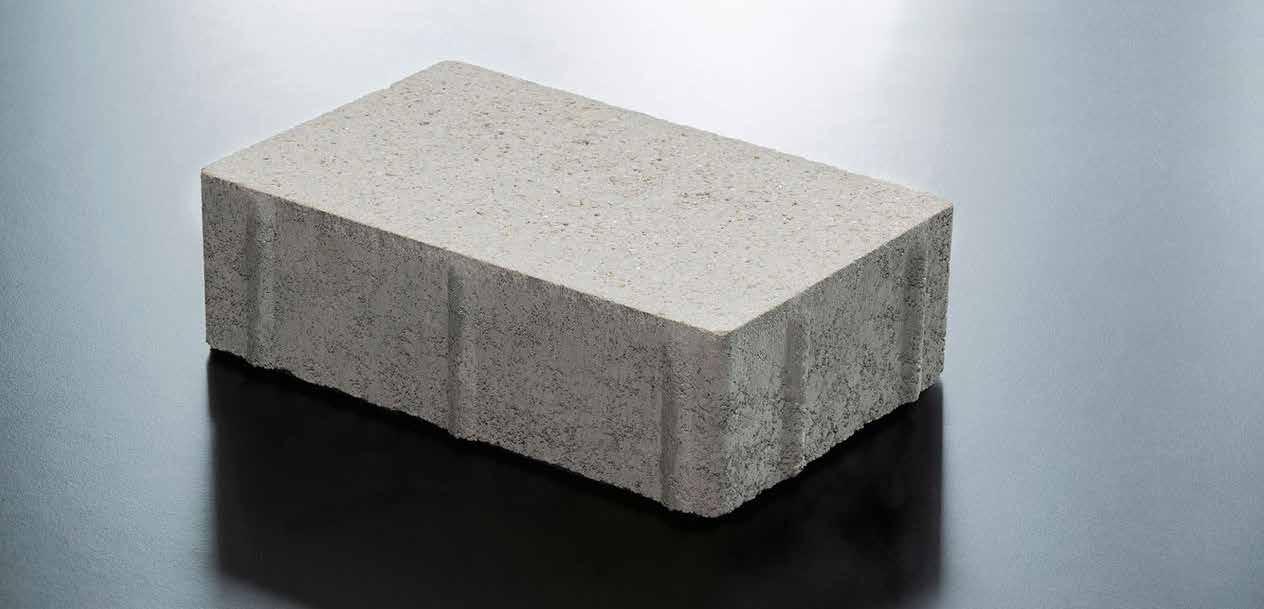

EcoTerra: Betonsteen met cementloos oppervlak

Na zeven jaar onderzoek en ontwikkeling heeft het Duitse familiebedrijf METTEN Stein+Design een nieuwe technologie op de markt gebracht die het mogelijk maakt betonstenen te produceren, met een cementloze toplaag. De nieuwe technologie maakt de steen volgens de producent duurzamer in termen van CO2 footprint, en bovendien beter bestand tegen invloeden van buitenaf. Voor de productie van cement is veel energie nodig en komt veel CO2 vrij. De toepassing van een EcoTerra betonsteen verlaagt volgens de producent de CO2 belasting met vijftien procent per m2. Daarnaast wordt de klimaatbelasting ook nog eens wezenlijk verminderd door het gebruik van gerecyclede grondstoffen en een klimaatneutraal productieproces. De stenen zijn ook ‘groener’ gemaakt doordat ze leverbaar zijn in waterdoorlatende en waterpasseerbare varianten met al dan niet met een luchtzuiverende BlueAirtoplaag. Daarmee worden met behulp van de titaandioxidekatalysator en onder invloed van daglicht stikstofoxiden (NOx) uit de lucht omgezet in kleine hoeveelheden in water oplosbaar onschadelijk nitraat. Het nitraat wordt aan het oppervlak van het betonblok gebonden en spoelt na een regenbui af naar het riool. Op de EcoTerratechnologie is patent aangevraagd.

Meer bij METTEN>

Duurzame sloepen van gerecycled materiaal

Sloepmakerij B.V., een nieuw bedrijf in het waterrijke Woudsend, is gestart met het initiatief duurzamesloepen.nl. Het gaat om een elektrische sloep met een 3Dgeprinte romp van afvalplastic, die volledig duurzaam wordt afgebouwd. De materiaalkeuze bepaalt uiteindleijk de mate van duurzaamheid. Maar wat is ‘duurzaam’? Om die vraag te kunnen beantwoorden wordt nu samen met de TU Delft de duurzaamheid van de sloepen in kaart gebracht. Duurzame sloepen is een initiatief van twee Friese ondernemers Marieke de Boer en Jörgen de Jong.

Een duurzame sloep is een 3Dgeprinte sloep van gerecycled materiaal. De eerste sloep is gemaakt van polypropeen (PP), afkomstig uit huisvuil. De sloep is verder uitgerust met een elektrische inboard motor en de afbouw is volledig duurzaam. De vloeren zijn gemaakt van bamboe, kurk of flexiteek (scheepsvlonderplanken); buiskappen van PETfles

sen; kussensets van gebruikte zeilen of spijkerstof en een duurzame vulling. Zelfs de vlag is gemaakt van PETflessen. Volgens het bedrijf zijn er meer mogelijkheden. Klanten kunnen naar wens hun eigen duurzame sloep samenstellen. Voor alle duurzame opties lopen momenteel diverse onderzoeken, die onder meer duidelijk moeten maken welke materialen in aanmerking komen en hoe duurzaam die in werkelijkheid zijn. Daarmee wil het bedrijf aantoonbaar onderscheid maken tussen een ‘goed verkoopverhaal’ en echte duurzaamheid.

Om aan te tonen dat de duurzame sloepen uit Woudsend ook echt duurzaam zijn, heeft het bedrijf de TU Delft benaderd. Momenteel werken vijf studenten samen met prof. Jilt Sietsma, hoogleraar Materiaalkunde aan de TUD, aan een life cycle assessment, waarbij wordt gekeken naar de milieuimpact van de duurzame sloep in vergelijking met traditionele sloepen. De bedoeling is dat de TU een model ontwikkelt die de duurzaamheid van de sloepen kan aantonen. Zo moet het mogelijk worden om een sloep die bijvoorbeeld al 70 procent duurzaam is, nog duurzamer te maken door andere materiaalkeuzes; bijvoorbeeld door te kiezen voor een bamboe of een kurkvloer. Zo kan het vaartuig in gradaties duurzaam worden geleverd. De TU Delft rekent uit welk onderdeel hoeveel procent bijdraagt aan duurzaamheid. De nieuwe sloep wordt inmiddels uitvoerig getest volgens het CE keurmerk. Dat is nodig, omdat het materiaal waarvan de romp is gemaakt aanvankelijk nog niet bestond, en er sterkteberekeningen moeten worden gedaan. De keuringen zijn belangrijk, want die bepalen of er bijvoorbeeld op de Waddenzee of het IJsselmeer mag worden gevaren. Inmiddels heeft het bedrijf een jachthaven aangekocht, ook in Woudsend, waar in 2022 de productiefaciliteiten zullen worden gevestigd.

Duurzame sloepen>

Het team van TU delft en Duurzame Sloepen

A week of immersion in the world of 3D manufacturing!

December 6 to 10 2021, International multi-event – Benelux region

The International multievent 3D Delta Week will be organized from 6 10 December 2021. The 3D Delta Week will create value for users and providers along the 3D Manufacturing Value Chain. It will be the 3D manufacturing meeting point for expert and layman, inside or outside the Benelux region.

The 3D Delta week is already gathering a dozen of renown events and will continue growing as the placetobe, with activities aimed at specific sectors, at R&D and industry, at users and suppliers. The scheduling of events will allow participants to easily move from one activity to another. The Benelux area (the Delta) is a top region in terms of 3D production, with a myriad of academic and applied research centres, a particularly high number of 3Dprinters and numerous promising startups and established enterprises. On the user side, the region boasts a multitude of application areas all in all, an extremely versatile and highquality ecosystem. Now, the appropriate podium has been created to bring this leading 3D production region to the fore.

The 3D Delta Week is an initiative initially set up by Brainport Eindhoven, Flam3D, Jakajima and Mikrocentrum.

www.3ddeltaweek.com

MAKE IT MATTER

De rubriek MAKE IT MATTER wordt in samenwerking met MaterialDistrict (MaterialDistrict.com) samengesteld. In deze rubriek worden opvallende, en/of interessante ontwikkelingen en innovatieve materialen uitgelicht.

3D-geprint hout

De startup Forrust (VS) ontwikkelde een methode om zaagsel 3D te printen tot objecten die eruitzien en aanvoelen alsof ze uit hout zijn gemaakt. Het materiaal kan worden geschuurd en opnieuw afgewerkt als echt hout. Ook de sterkte van het materiaal is vergelijkbaar met echt hout. De 3Dprinttechnologie maakt het mogelijk om elke houtnerf te imiteren. Het biedt ook nieuwe ontwerpmogelijkheden in hout omdat er onderdelen kunnen worden gemaakt die met traditionele houtbewerkingsmethoden complex of zelfs onmogelijk te maken zijn.

Meer bij MaterialDistrict>

Fenix

Fenix NTA is een materiaal dat wordt geproduceerd onder invloed van warmte en druk, waardoor een homogeen, nietporeus product met hoge dichtheid ontstaat. De kernstructuur is samengesteld uit papier, geïmpregneerd met thermohardende hars. Het buitenoppervlak is gemaakt van een metalen substraat dat is behandeld met acrylharsen die als een meerlaagse coating op het substraat zijn aangebracht. Het resultaat: een sterk metalen oppervlak, extreem mat, zacht aanvoelend en krasbestendig.

Meer bij MaterialDistrict>

Reveneer

Stukken fineer restanten van de industrie worden samengeperst tot een stevig geheel. Door de verschillende lagen fineer op elkaar te drukken, gecombineerd met massief houten delen, wordt het materiaal gevormd en krijgt het zijn sterkte. Studio Jeroen Wand gebruikt een simpele vacuümtechniek waardoor ze geen ingewikkelde mallen hoeven te maken en ook geen extra energie of materialen nodig hebben. Het handmatige proces biedt vrijheid bij het rangschikken van de verschillende delen van fineer, waarbij elk object een individuele, unieke structuur kan hebben.

Meer bij MaterialDistrict>

Spuitkurk

Decoproyec spuitkurk is een elastische en onderhoudsvrije coating op basis van natuurkurk die gebouwen beschermt tegen weer en wind. Decoproyec is ademend, waterafstotend en bestand tegen zoute lucht, waardoor het een erg geschikte coating is voor gebouwen aan zee. Het materiaal hecht goed op beton, gips en steen, maar ook op kunststof, metaal en hout.

Meer bij MaterialDistrict>

Design zonnepanelen

Studio Solarix werkt aan innovatieve gekleurde, energieopwekkende gevelpanelen, waarbij veel aandacht wordt besteed aan de juiste opbouw en materialisatie van de kleuren in combinatie met hoge energieopbrengsten. Dat, plus de keramische kleurtechniek van Solarix Colours zorgt ervoor dat de kleuren van hun gevelpanelen door de matte uitstraling goed combineren met andere materialen in de constructie, zoals steen, composiet hout of aluminium.

Meer bij MaterialDistrict>

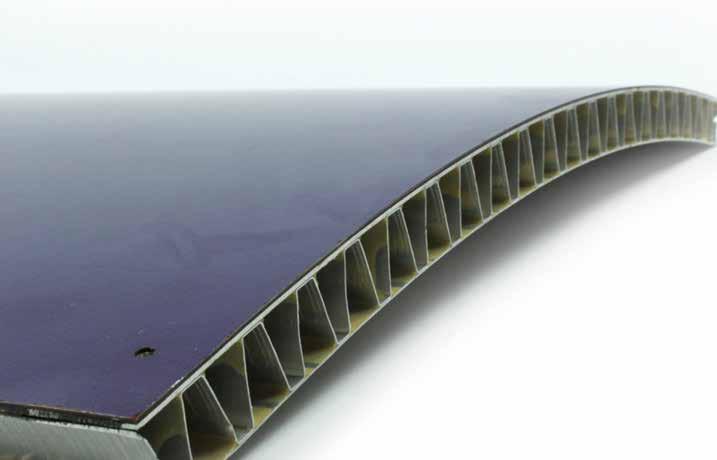

Parabeam 3D Glass Fabrics

Parabeam 3D Glass Fabrics is een 100 procent geweven glasvezelmateriaal dat bestaat uit twee deklagen die in verticale richting zijn verbonden. Tijdens het impregneren met een thermohardende hars wordt de stof samengedrukt, maar keert daarna onmiddellijk terug naar zijn oorspronkelijke omvang. Het resulterende laminaat is sterk, stijf, lichtgewicht en duurzaam. Het materiaal kan worden toegepast in sandwichconstructies in de scheepvaart, bouw en transportindustrie, opslagtanks en in corrosieve omgevingen.

Meer bij MaterialDistrict>

Doluflex

Doluflex is een gekromde aluminium plaat die koud wordt gevormd. De plaat wordt tussen twee vlakke lagen gelijmd, wat resulteert in een extreem stijf en lichtgewicht sandwichpaneel dat kan worden gebogen en tot onderdelen kan worden gevormd.