5 minute read

7. Einstellungen an der Maschine

4

2 3

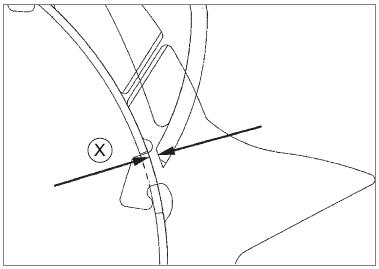

X=15-20mm

3

1

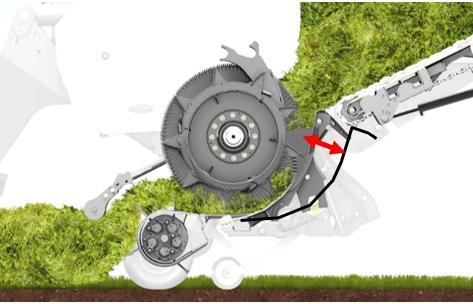

Hydraulische Knickdeichsel

Um eine optimale Nutzung der Kickdeichsel sowie der Federung zu gewährleisten müssen die Hydraulikzylinder der Knickdeichsel an den Traktor angepasst werden (siehe Betriebsanleitung)

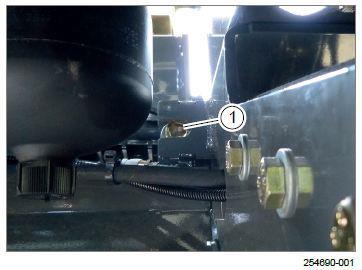

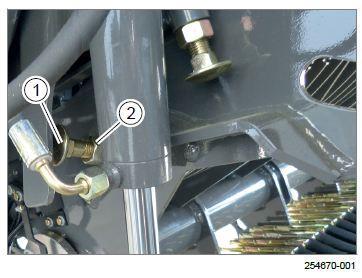

1.Wagen in Waagrechte Position stellen und Kolbenstange messen (muss in waagrechter Position 15-20 mm betragen, bei Abweichung +/- x muss die Knickdeichsel nachgestellt werden. 2.Deichsel über Absperrhahn eines Zylinders (1) arretieren und den Hydraulikkreis über Notventil (2) entlasten (siehe Kapitel Notbedienung Hydraulik, Y621) die folgenden Einstellungen werden am jeweils anderen Zylinder (3) vorgenommen 3.Kolbenstange über die Gewindespindel um die abgelesene Differenz +/- x ein bzw. ausdrehen (Gewindespindel max. 70mm herausdrehen!). Je nach Spindelposition kann es sinnvoll sein den Bolzen (4) den Bolzen für die Einstellung zu entfernen 4.Mutter an Gewindespindel kontern, (Bolzen wieder einsetzen), Notventil (2) herausdrehen, Hahn des gesperrten Zylinders (1) wieder öffnen 5.Vorgang beim zweiten Zylinder wiederholen Dieser Schritt ist unbedingt vor dem ersten Einsatz durchzuführen, um eine optimale Bodenanpassung der Pick Up und einen störungsfreien Gutfluss zu gewährleisten!

Hinweis: Wenn der Wagen mit der automatischen Knickdeichselregelung ausgestattet ist kann der Wert x=15-20 mm im Belademodus bei Bedarf unterschritten werden.

Hydraulisch gefederte Achsaggregate

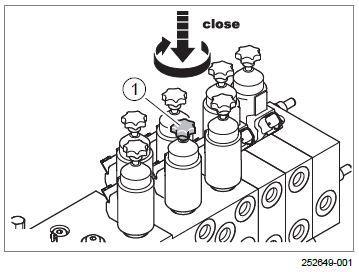

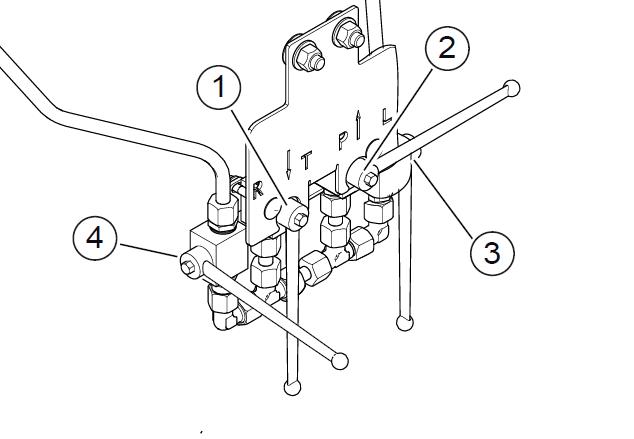

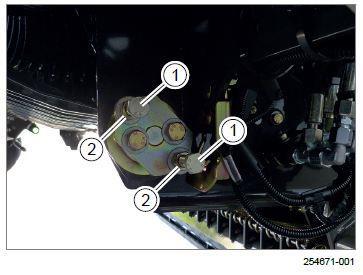

Die Einstellung der Fahrhöhe bei CARGOS mit hydropneumatischen Achsaggregaten erfolgt mittels vier Kugelhähnen.

(siehe Betriebsanleitung Punkt 6.5.6)

1.Hydraulikkuppler standardmäßig anschließen, Terminal/Steuerung einschalten Wagen auf eine Ebene Fläche stellen und nach Abkuppeln der Druckluftschläuche die Festellbremse an der Maschine lösen 2.P1 Leitung (5) an Zusatzsteuergerät (ew) des Schleppers anschließen und mit Druck beaufschlagen 3.Fahrwerk anheben: Kugelhahn „P“ (2) langsam nach oben öffnen, rechte Fahrwerksseite hoch: Kugelhahn „R“ (4) langsam öffnen, linke Fahrwerksseite hoch: Kugelhahn „L“ (3) langsam öffnen. Zum Stoppen Kugelhahn (3) und/oder (4) nach unten ziehen. 4.Fahrwerk absenken: Kugelhahn „T“ (1) langsam nach oben öffnen, rechte Fahrwerksseite ab: Kugelhahn „R“ (4) langsam öffnen, linke Fahrwerkseite ab: Kugelhahn „L“ (3) langsam öffnen. Zum Stoppen Kugelhahn (3) und/oder (4) nach unten ziehen. Z.B. für den Transport des CARGOS auf LkW kann das Fahrwerk herunter gelassen werden. In diesem Fall ist der Bedienschritt 1,2 und 4 durchzuführen und vor dem Abkuppeln warten bis das Fahrwerk komplett herunter gefahren ist.

Die Sicherheitshinweise der Betriebsanleitung sind zu beachten!

Hydraulisch gefederte Achsaggregate Einstellung des Fahrwerkes auf ebenem Grund und bei leerem Fahrzeug vornehmen!

ACHTUNG!

Nach jedem Einstellen bzw. Verändern der Fahrwerkshöhe unbedingt die FahrzeugGesamthöhe mittig am Achsaggregat messen (links und rechts) und prüfen, ob der Wagen waagerecht steht (seitliche Neigung)

Die gesetzlich zulässige maximale Höhe von 4 m darf nicht überschritten werden!

Hinweis: Für 22,5“ Bereifung x ~ 3,65m Für 26,5“ Bereifung x ~ 3,87m Für 30,5“ Bereifung x ~ 3,99m

Pick Up

Die Einstellung der Arbeitstiefe erfolgt über das Lochraster an den Tasträdern

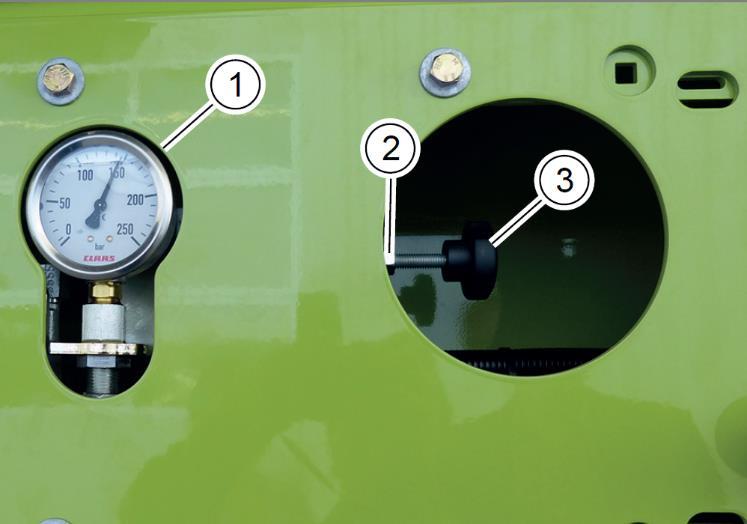

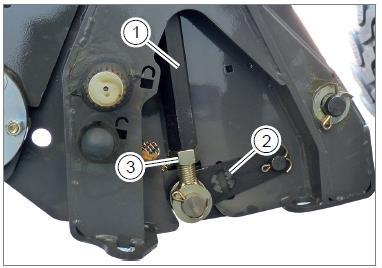

Einstellen der hydraulischen PU Entlastung (in Fahrtrichtung links im C-Profil hinter der weißen Abdeckung montiert)

1.Pick Up komplett ausheben 2.Kontermutter (2) lösen, Einstellschraube (3) leicht eindrehen 3.Pick Up absenken (im Terminal im Belade-Modus auf Schwimmstellung) 4.Entlastungsdruck (1) über das Handrad (3) einstellen (leicht herausdrehen) bis gewünschter Entlastungsdruck eingestellt ist) 5.Kontermutter (1) fixieren

Empfohlener Entlastungsdruck ca. 30 bar!

Höherer Druck führt zu höherer PU-Entlastung und umgekehrt.

Hinweis: In Verbindung mit der Option automatische Knickdeichselregelung den Entlastungsdruck nicht zu hoch einstellen. Die Pick Up muss den Endanschlag „selbstständig“ erreichen! Siehe Betriebsanleitung

Schneidmulde

Die Schneidmulde muss in „Stopferposition“ verriegelt sein! Nur so kann die Schneidmulde im Falle eines Stopfers einige Zentimeter aufgeschwenkt werden. Gleichzeitig wird sichergestellt, dass die Schneidmulde nicht über das vom Terminal bedienbare Maß hinaus aufgeschwenkt wird.

Schneidmuldenposition:

1. Feste Position: Die Schneidmulde ist dauerhaft in oberer Position verriegelt

2. Stopferposition: Die Schneidmulde kann im Falle eines Stopfers ausgefahren werden

3. Wartungsposition: Die Schneidmulde kann zur Wartung komplett aufgefahren werden

3 2 1

Zentrale Verriegelung in Fahrtrichtung links am Rotoraggregat

2

3

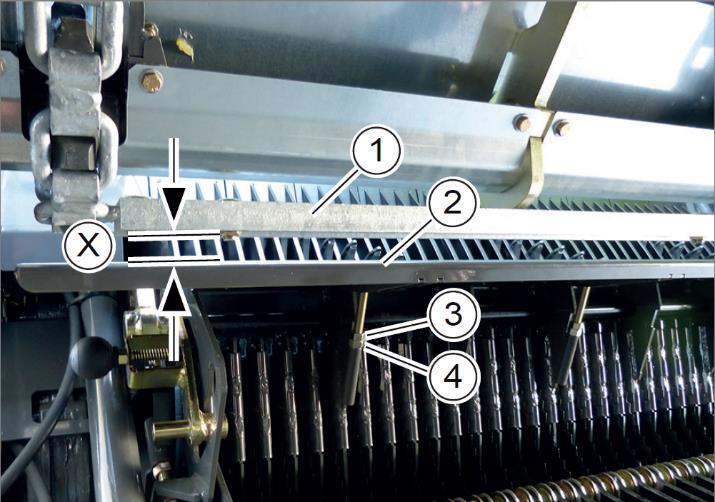

Abstreiferkasten

Die Abstreifer-Pakete fassen jeweils vier Hardox-

Abstreifer zusammen und lassen sich separat einstellen. Zudem kann der komplette Abstreiferkasten mittels

Einstellschrauben (1) auf beiden Seiten der

Maschine eingestellt werden.

Soll: Die Abstreifer sollten mit einem Abstand von X= 8-10 mm zum

Rotormantel eingestellt werden!

Die Einstell- und Sicherheitshinweise der Betriebsanleitung sind zu beachten!

Schneidmulde

Die Einstellung der Messerspitze zum Rotor erfolgt über die

Stellschrauben (1) links und rechts an der Schneidmulde.

Soll: Abstand der Messerspitze zum Rotormantel 10 mm

Die seitliche Einstellung der Schneidmulde erfolgt über die

Stellschrauben am Drehpunkt (2) sowie den seitlichen

Führungsschrauben (3) im oberen Bereich der Mulde.

Soll: Messer müssen im unteren Bereich mittig zwischen den Rotorzinken stehen

4

4

2

3

Die Einstell- und Sicherheitshinweise der Betriebsanleitung sind zu beachten!

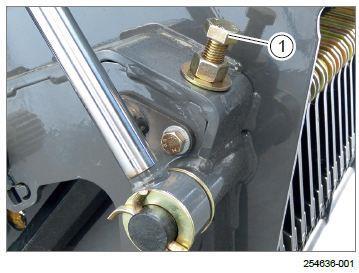

Messervorspannung

Je nach Bedingung kann die Messervorspannung angepasst werden Hoher Fremdkörperbesatz => Geringe Messervorspannung Geringer Fremdkörperbesatz und hohe Durchsatzleistung => Hohe Messervorspannung Die Einstellung der Messervorspannung bei Ausrüstung der Wagen mit einer mechanischen Verstellung erfolgt über die Spindel (1)

1. Kontermutter (3) lösen 2. Spindel (1) für höhere Messervorspannung herausdrehen (auf Skala nach unten), für geringere Messervorspannung hereindrehen (auf Skala nach oben) 3. Kontermutter (3) sichern Empfehlung: mittige Einstellung auf der Skala (2) Achtung: gleichmäßige Einstellung auf beiden Seiten anhand der Skala überprüfen!

Übergabeblech an der Schneidmulde

Abstand zwischen dem Übergabeblech (2) und den

Förderleisten des schwenkbaren Kratzbodens sollte

X=20mm betragen.

Achtung: Abstand zwischen Förderleiste des Kratzbodens (1) und Übergabeblech (2) messen.

Abstand ist an 4 Positionen mittels Muttern (3) und (4) einzustellen.

Nach jeder Veränderung der Kratzbodenspannung (siehe Kapitel Wartung) ist der Abstand X erneut zu prüfen!

Die Einstell- und Sicherheitshinweise der

Betriebsanleitung sind zu beachten!

2

- 2,5 t - 0,5 t