24 minute read

Transporte

Frota ideal

Entre os custos de produção de uma usina de cana-deaçúcar está o transporte da matéria-prima da lavoura até o local de processamento e um dos principais desafios é dimensionar corretamente o tamanho da frota de acordo com o volume colhido e as distâncias a serem percorridas

OBrasil é o maior produtor mundial de cana-de-açúcar, que é destinada às usinas produtoras de açúcar, álcool e cogeração de energia elétrica. O sistema de transporte dessa matéria-prima faz uso de diferentes equipamentos, como os caminhões com reboques (treminhão) e cavalos mecânicos com semirreboques (rodotrem).

Tais equipamentos funcionam em um ciclo de carregamento e descarregamento da cana-de-açúcar no sistema de transporte, indo da usina até o campo para fazer o carregamento da matéria-prima colhida, e volta do campo até a usina para fazer o descarregamento da cana-de-açúcar. Para que esses equipamentos sejam utilizados pelas usinas se faz necessário um prévio planejamento, para que o funcionamento deles no sistema de transporte ocorra de forma pontual e sem imprevistos, como quebras e paradas inesperadas, que causam atraso na programação de moagem da usina, além de elevar os custos com os reparos a serem realizados e, principalmente, com os custos indiretos que estão relacionados com a qualidade da matéria-prima colhida. Nesse sentido, é importante também considerar o gerenciamento operacional no uso desses equipamentos, quanto à produção transportada na safra e ao número de conjuntos necessários, a fim de atender toda a produção da safra a ser colhida, que está prevista no programa de produção da usina.

Entretanto, a produção transportada na safra e o número de conjuntos necessários estão diretamente relacionados ao raio médio da distância que é percorrida pelos equipamentos que, juntamente com as demais variáveis do desempenho operacional do sistema de transporte, formam uma relação sistêmica. Neste trabalho será apresentada a influência do raio médio da distância percorrida pelos equipamentos, na produção transportada na safra e no número de conjuntos necessários.

Para a elaboração deste trabalho foi adotada a metodologia da modelagem computacional, ao utilizar o modelo computacional denominado TransporteCana, desenvolvido e validado em planilha eletrônica do Excel®. A modelagem computacional é adotada para a gestão de equipamentos agrícolas porque tem se mostrado viável, por ser uma ferramenta que simplifica o desenvolvimento de uma ideia proposta, a fim de representar estruturas e desenvolver cenários (situações), sem que seja necessário realizar a proposta do trabalho nas condições práticas, a campo, que seria mais difícil de ser executada, devido aos vários meios de execução necessários (pessoas, instrumentos e equipamentos rodoviário/ agrícola).

O TransporteCana considera as características básicas do sistema de transporte de cana-de-açúcar das usinas do Brasil. O modelo tem seu funcionamento básico por meio das características da cultura, do clima, técnicas gerenciais/operacionais do transporte. Para os equipamentos foram considerados conjunto caminhão bitruck com reboques (treminhão) e conjunto cavalo mecânico com semirreboques (rodotrem).

O conjunto caminhão bitruck com reboques é formado pelo caminhão com capacidade de carga de 20t e por três reboques com capacidade de 18t cada. O conjunto cavalo mecânico com semirreboques é formado pelo cavalo mecânico e por dois semirreboques com capacidade de 35t cada.

Para o TransporteCana gerar os resultados simulados foi considerada uma usina hipotética, com seu sistema de transporte de cana-de-açúcar, que considera os equipamentos: conjunto caminhão bitruck com reboques e conjunto cavalo mecânico com semirreboques. Os equipamentos transportaram a matéria-prima com velocidade média de trabalho de 40km/h, a um raio médio da distância entre a usina e o talhão que varia de 10km a 50km e com uma eficiência de disponibilidade de 70%.

Com os resultados simulados pelo modelo foi elaborado um cenário, como apresentam as Figuras 1 e 2. Na Figura 1

Figura 1 - Produção transportada na safra em função do raio médio da distância

Figura 2 - Número de conjuntos necessários em função da produção da usina e do raio médio da distância mentos, na safra, menor para o conjunto caminhão bitruck com reboque. Após o raio de 25km, a situação se inverte, pois o aumento do raio médio tem maior impacto negativo no conjunto com menor carga total, como é o caso do conjunto cavalo mecânico com semirreboque, de modo que conjunto caminhão bitruck com reboque passa a ter maior produção transportada. Isso evidencia que acima do raio médio de 25km, a variável que sustenta a produção transportada é a carga total do conjunto e não somente o número de carregamentos e descarregamentos.

O conjunto caminhão bitruck e reboque transporta uma produção na safra nos raios de 10km, 30km (Cenário Elaborado) e 50km, de 125.208t/ano, 87.646t/ano e 67.420t/ano, respectivamente. O conjunto cavalo mecânico e semirreboque transporta uma produção

Charles Echer

é apresentada a produção transportada na safra em função do raio médio da distância. O aumento do raio médio da distância resulta em um decréscimo polinomial na produção transportada. Nesse sentido, segundo Margarido e Santos (2016) não é recomendável realizar o transporte da matéria-prima, quando as frentes de colheita estiverem em talhões com distância média da usina, superior a 30km, porque causará redução no fornecimento de matéria-prima, a não ser que parte do percurso seja de asfalto e o tempo compensado pela melhor qualidade da estrada. Em uma situação inversa, quando as frentes de colheitas estiverem a uma distância média inferior de 20km da usina, irá causar fila de caminhões para descarregar a cana-de-açúcar na recepção da usina.

Conforme mostra a Figura 1, quando em raios menores, como no raio de 10km, o impacto na produção transportada é fraco, de modo que a variável número de carregamentos e descarregamentos na safra é quem impacta na produção transportada e não a carga total do conjunto, pois o conjunto cavalo mecânico com semirreboque requer maior número de carregamentos e descarregamentos na safra, de forma a alcançar maior produção transportada, quando em relação ao conjunto caminhão bitruck com reboque, que tem maior carga total.

No raio de 25km, a produção transportada pelos conjuntos é igual, sendo o número de carregamentos e descarrega-

nos raios de 10km, 30km (Cenário Elaborado) e 50km, de 127.551t/ano, 87.272t/ano e 66.326t/ano, respectivamente.

A diferença na produção transportada na safra pelo conjunto caminhão bitruck e reboque, com referência ao raio de 10km, foi uma redução de 37.562t/ano e 57.788t/ ano ou em 42,86% e 85,71%, quando em relação aos raios de 30km (Cenário Elaborado) e 50km, respectivamente. Para o conjunto cavalo mecânico e semirreboque, a diferença com referência ao raio de 10km foi um decréscimo de 40.279t/ano e 61.224t/ano ou em 46,15% e 92,31%, quando em relação aos raios de 30km (Cenário Elaborado) e 50km, respectivamente.

A Figura 2 apresenta o número de conjuntos necessários e produção da usina em função do raio médio da distância. O aumento do raio médio da distância e/ou da produção da usina resulta no aumento linear no número de conjuntos necessários. Isso ocorre devido ao efeito da produção transportada no dia não ser mais suficiente para atender ao ritmo de produção, o que resulta no surgimento de um novo conjunto.

Quando na produção da usina de 1.000.000t, o conjunto caminhão bitruck e reboque, ao transportar a cana-de-açúcar nos raios de 10km, 30km (Cenário Elaborado) e 50km, necessita de oito, 12 e 15 conjuntos, respectivamente. Já o conjunto cavalo mecânico e semirreboque, nos raios de 10km, 30km (Cenário Elaborado) e 50km, necessita oito, 12 e 16 conjuntos, respectivamente.

Rosa (2017), ao considerar um planejamento de moagem de cana-de-açúcar de 350.000t, quando nos raios de 10km, 20km, 30km e 40km, resultou em cinco, seis, seis e sete conjuntos de cavalos mecânicos e semirreboques, respectivamente.

Para a produção da usina de 2.000.000 t, o conjunto caminhão bitruck e reboque, ao transportar a matéria-prima nos raios de 10km, 30km (Cenário Elaborado) e 50km, demandam 16, 23 e 30 conjuntos, respectivamente. Enquanto o conjunto cavalo mecânico e semirreboque, nos raios de 10km, 30km (Cenário Elaborado) e 50km, necessitam de 16, 23 e 31 conjuntos, respectivamente.

Contudo, o aumento do raio médio da distância reduz a produção transportada na safra, bem como o aumento da produção da usina e do raio médio da distância cresce o número de conjuntos necessários.

Neisvaldo Barbosa dos Santos, UFPI Leonardo de Almeida Monteiro, UFC Carlos Alessandro Chioderoli, UFTM

Maestro Kompass

As ótimas condições oferecidas para conhecimento e avaliação da máquina a campo tornaram esta avaliação com a semeadora-adubadora da HORSCH, modelo Maestro Kompass 16.50, um teste diferenciado. A equipe da Revista Cultivar Máquinas e do Laboratório de Agrotecnologia do Núcleo de Ensaios de Máquinas Agrícolas da UFSM foi até a cidade de Fazenda Rio Grande, especificamente na Fazenda Experimental Gralha Azul, na região metropolitana de Curitiba, para o teste com o modelo de 16 linhas espaçadas a 50cm. A Fazenda Experimental Gralha Azul pertence à Pontifícia Universidade Católica do Paraná e serve como uma área experimental e de aulas práticas, para os cursos de graduação e pós-graduação da área rural. Com uma superfície de aproximadamente 200 hectares, lá estão instalados experimentos com plantas anuais, frutíferas e animais. Em uma parceria com a PUCPR, a HORSCH realiza atividades práticas dos seus treinamentos a clientes, funcionários e à rede de concessionários.

A Kompass é uma máquina com DNA brasileiro, pois só existe no portfólio da HORSCH para o mercado nacional. Foi criada a partir de modelos originários da Alemanha, porém desenvolvida e testada a partir de um projeto conjunto com produtores do estado do Paraná. Esta máquina não é oferecida para o mercado europeu, porque tem dispositivos particularmente desenvolvidos para as especificidades do nosso sistema de plantio direto na palha.

A Maestro Kompass 16.50 é uma semeadora-adubadora que combina tecnologia dos modelos maiores projetados pela HORSCH na Alemanha, com soluções específicas para as condições de plantio direto no Brasil

Em relação aos outros modelos oferecidos pela HORSCH para o mercado brasileiro, a Maestro Evolution e a Maestro Duo, a Maestro Kompass é uma máquina de menor dimensão, pois enquanto a Evolution pode ser oferecida desde 24 a 40 linhas, a Duo de 24 a 36 linhas, a Kompass vai desde 14 até 18 linhas, com espaçamentos de 45cm a 50cm, por escolha do cliente no momento da aquisição.

Embora seja uma máquina para muitas aplicações, esse modelo preenche, no portfólio da HORSCH, um espaço dedicado àquelas lavouras de plantio direto no Brasil, principalmente nos estados da região Sul, que contam com áreas de médio tamanho e com impedimento ou dificuldade em utilizar máquinas de grandes dimensões, atendendo especialmente os produtores que utilizam o processo de fertilização no momento da semeadura e com presença de grande quantidade de palha na superfície.

ESTRUTURA DA MÁQUINA

A máquina tem uma estrutura central e uma barra de plantio, dividida em duas seções que se articulam, recolhendo-se para o transporte. O sistema de engate ao trator é semelhante ao montado nos demais modelos Maestro, incluindo uma corrente de segurança, que protege as máquinas e os trabalhadores em caso de desengate da barra de tração. Também preso à estrutura, há um pé de apoio (macaco) que auxilia o acoplamento e servindo como apoio para a máquina parada.

Sobre as longarinas do chassi, temos um suporte para contrapesos que servem para manter o equilíbrio longitudinal da máquina. Na posição central do

Aponte A câmerA do seu celulAr e AssistA Ao vídeo do test drive

Nnononononono

Os reservatórios de adubo e semente têm capacidade de 4.500 e 3.000 litros, respectivamente, e são confeccionados em polietileno chassi, temos um robusto suporte para os dois depósitos de fertilizante e semente. O da parte da frente serve para o adubo e tem capacidade para 4.500 litros, enquanto atrás está posicionado o depósito de sementes com um volume de 3.000 litros. Os reservatórios são semelhantes aos da MaestroDUO, feitos em material polietileno, com cantos arredondados e formato que se encaixa perfeitamente ao volume da máquina e à sua largura de transporte. A tampa do depósito possui uma vedação com borracha, bastante eficiente, para um completo fechamento e possibilidade de pressurização.

Para suportar o peso da máquina em transporte, o projeto contemplou um eixo traseiro com rodados de pneus, que na versão standard é simples na medida 620/75R26 e, como opcional, o cliente pode adquirir a máquina com rodados duplos, especificados como 320/85-R32. Nesse modelo não há possibilidade de alteração da bitola dos rodados. Na parte traseira da máquina estão colocadas as duas seções da barra de plantio, que se articulam para cima e para o lado, recolhendo-se para permitir a redução da largura total do equipamento.

A HORSCH, em todas as suas máquinas, oferece possibilidade de intercambiar informação entre a sua máquina e o trator que está tracionando, inclusive compartilhando monitores, independentemente da marca. Para uma completa acessibilidade, é importante que o cliente informe qual a marca do seu trator, para que na aquisição já venha o chicote elétrico adequado e plug in.

SISTEMA HIDRÁULICO

O desenvolvimento tecnológico dessa máquina não utiliza acionamentos mecâni-

cos, de forma que todos os dispositivos que necessitem movimento relativo são controlados de forma hidráulica ou elétrica. Para o acionamento hidráulico, são necessárias três válvulas de controle remoto (VCRs). Uma delas será utilizada para a abertura ou o fechamento da máquina e para abaixá-la e levantá-la. A segunda serve para movimentar a turbina que gera pressão positiva para o circuito de fertilizante e semente. A terceira acionará a turbina que gera o vácuo para o mecanismo dosador de sementes. É necessário que o trator tenha, pelo menos, uma válvula com retorno livre, para o fluxo constante de óleo. Na comunicação entre sensores e atuadores e o funcionamento do monitor, são utilizados uma tomada e um cabo de conexão padrão Isobus. Para o acionamento do dosador principal de sementes é utilizada uma tomada elétrica, sistema Extra power, que utiliza tensão elétrica de 12 volts com corrente de 32 amperes para as máquinas de 14 linhas, 40 amperes para as de 16 linhas e 45 amperes para as máquinas que possuem 18 linhas de semeadura.

LINHA DE FERTILIZAÇÃO E SEMEADURA

O modelo Kompass da HORSCH é oferecido aos clientes com até 18 linhas, sendo alternativas as máquinas de 14, 16 e 18 linhas, com espaçamento de 45cm e 50cm, que o cliente deve fazer opção no momento da aquisição. Portanto, o cliente pode fazer seis combinações possíveis, de acordo com seu processo de implantação da lavoura.

Assim como nas demais grandes máquinas da linha HORSCH, a pressão que a máquina exerce sobre as linhas é controlada hidraulicamente. Naturalmente, 150kgf são frutos da própria estrutura da máquina, mas com esse auxílio hidráulico se pode chegar a uma carga unitária de 330kgf por linha, para os casos em que se necessita aumentar a pressão de corte e abertura do sulco.

Uma das grandes novidades e diferenças entre essa máquina e os modelos da HORSCH que testamos em edições anteriores é o disco de corte da palha, que além de contar com molas duplas para a pres-

A Maestro possui articulação que possibilita mudar da posição de trabalho para transporte em aproximadamente 35 segundos

Fotos Charles Echer

Esse modelo possui disco de corte da palha que, além de contar com molas duplas para pressão de corte, tem uma roda limitadora no disco

são de corte, tem uma roda limitadora de profundidade com regulagem de posição, aproximação ao disco e pressão. A posição do disco também pode ser alterada e ele pode ser com bordo liso como standard ou corrugado como opcional, com 20 polegadas de diâmetro. Ele fica ao lado da roda, que ajuda a segurar a palha para que o disco tenha facilidade de cortá-la. Além disso, as linhas de plantio são defasadas umas das outras, o que também auxilia no fluxo da palha cortada, evitando o embuchamento.

Também como novidade desse modelo em relação aos demais da HORSCH, a engenharia dotou o sulcador de adubo com duas regulagens, de profundidade de sulcamento e de ângulo de ataque da haste sulcadora. O ângulo de ataque pode ser alterado utilizando um furo oblongo entre a haste e o seu suporte.

A terceira novidade é a roda fixadora, item opcional, que serve para apertar a semente dentro do sulco, depois de posicionada. Isso reduz a possibilidade de que fiquem espaços vazios que dificultem o contato semente-solo e, portanto, a facilidade com que ela absorva a umidade para germinação e início do processo de

emergência. Essa roda trabalha logo atrás do duto de semente e pode ser colocada em posição de trabalho, ser retirada ou deixada para cima em posição de transporte.

Como essa máquina é pneumática e utiliza um fluxo de ar, a linha de pressão positiva é separada da linha de vácuo, utilizada no mecanismo dosador de sementes. Uma turbina grande gera pressão para adubo e semente, enviando o material por pressão positiva por mangueiras que chega aos dosadores de semente e adubo. Do dosador de adubo saem as mangueiras de cor cinza, grossas, e do dosador de semente saem as mangueiras cinza, finas. O fluxo de ar pode ser controlado por meio de um registro e depende das condições da operação de fertilização e semeadura.

FERTILIZAÇÃO

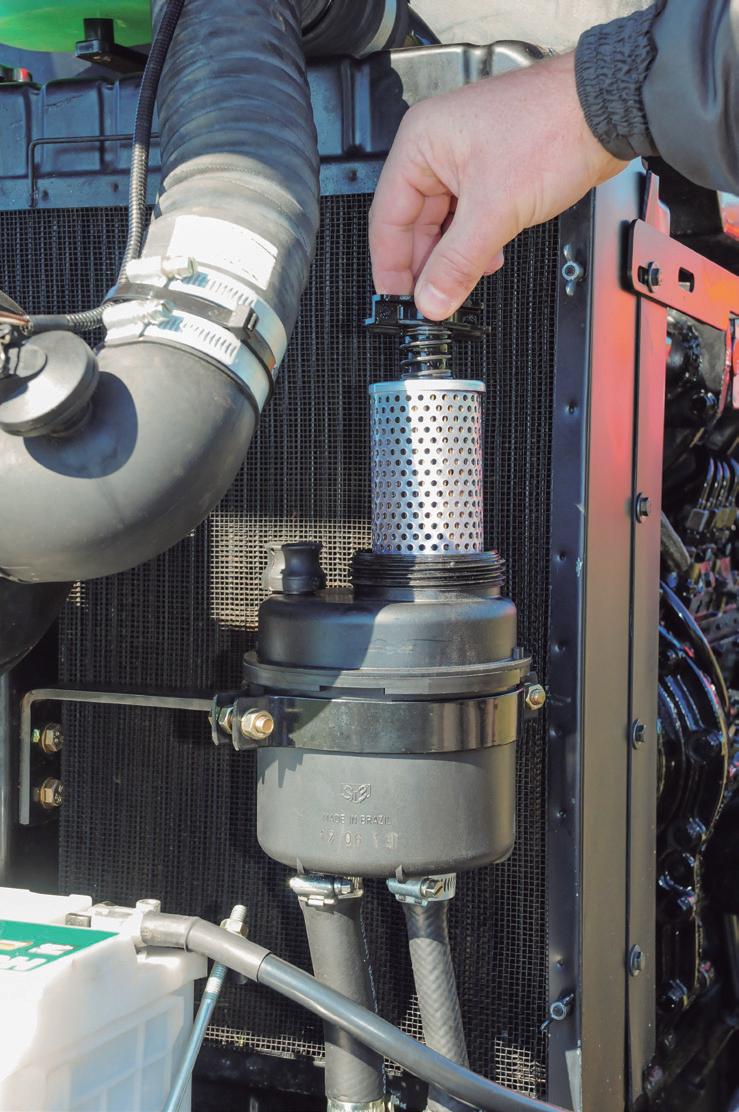

O processo de dosagem e aplicação do fertilizante é feito a partir da saída do depósito, por um mecanismo dosador central, do tipo acanalado, acionado por motor elétrico. São vários tipos

As sementes são transportadas por mangueiras até os dosadores pneumáticos, que realizam a distribuição precisa

Uma balança auxiliar pode ser utilizada para aferir o peso do adubo na hora de realizar a calibragem

Como opcional, a HORSCH disponibiliza um depósito de sementes miúdas de 320 litros, que também utiliza a corrente de ar para realizar a semeadura

de rotores disponíveis, alcançando uma ampla gama de taxa de adubação. No fundo do depósito de adubo há um agitador misturador, que é acionado somente quando o fluxo não esteja ocorrendo, ou seja, quando a máquina é levantada para as manobras ou transporte.

Depois de dosado, o fluxo segue por uma mangueira grossa, pela ação da pressão positiva até uma torre de distribuição, posicionada sobre o centro e acima da linha de plantio e fertilização, onde é distribuído para cada uma das linhas por mangueiras de menor diâmetro.

Próximo à saída do fertilizante, há um sensor de presença de adubo, que detecta e avisa o operador no caso de interrupção de fluxo. Como o sistema trabalha com corrente de ar, se houver perda de pressão no depósito, um sen-

A largura final da máquina recolhida fica em 3,20 metros para o transporte

sor percebe essa variação e informa ao operador dessa ocorrência, para que se faça algo para restabelecer a pressão.

Algo muito interessante nos modelos da HORSCH é a possibilidade de se fazer a calibração da dosagem antes de iniciar o trabalho de adubação e semeadura. Com o sistema que a HORSCH usa, é possível verificar o peso, utilizando-se uma pequena balança e uma bolsa que vem com a máquina. Essa bolsa é usada para coletar e com a balança é possível medir a quantidade de produto que está sendo dosada e o valor pode ser comparado com o cálculo interno que faz o equipamento e o mostra no monitor. Depois de repetir três vezes o procedimento, os valores já vão sendo iguais ao apresentado no monitor.

SEMEADURA

O processo de semeadura se inicia no depósito principal de sementes, com capacidade de três mil litros, para soja e milho principalmente, embora esteja à disposição uma variedade de discos que permitem a implantação de outras culturas como algodão, sorgo etc. Na parte inferior há um distribuidor que trabalha no sistema MTS (Main Tank Supply), onde as sementes do depósito são distribuídas aos dosadores individualmente.

Na parte de trás de depósito de sementes entre esse e a linha de plantio há uma turbina que serve para gerar o vácuo, utilizado no processo de apreensão da semente ao disco e a sua individualização. Duas mangueiras se conectam ao tubo quadrado, que forma a estrutura da barra de plantio, e dali saem mangueiras menores diretamente para os dosadores. Nas extremidades do tubo estrutural da linha há uma tampa, bem vedada, que serve para inspeção e retirada de sujeira que tenha entrado com a corrente de ar.

O sistema e os componentes utilizados na Maestro Kompass são exatamente iguais ao sistema das outras máquinas Maestro Evolution e Duo. Esses dosadores AirVac, de acionamento elétrico e aprisionamento da semente por pressão negativa em um disco vertical, são um produto exclusivo da HORSCH e desenvolvido na Alemanha, representando um componente de alta tecnologia. É um diferencial de mercado neste modelo, pois representa um elemento de alto padrão de fabricação e funcionamento, na menor máquina oferecida pela HORSCH ao mercado brasileiro. A abertura do sulco e deposição da semente é feita por meio de um sistema de discos duplos, que são controlados na profundidade de trabalho por meio de rodas limitadoras, que determinam a profundidade em que a semente é depositada.

Depois das sementes colocadas na sua posição no sulco, duas rodas cobrido-

O teste foi realizado sobre uma área com cobertura vegetal de inverno, com predominância de nabo forrageiro

ras fazem o trabalho de dar acabamento final ao sulco, compactando levemente o solo sobre a semente e melhorando o contato entre eles. A pressão com que isso é feito pode ser regulada em cinco posições.

ABERTURA E FECHAMENTO

A abertura e o fechamento da máquina são bastante simples e rápidos, feitos diretamente do monitor, pela função erguer/baixar. Primeiramente, a linha é levantada do solo e inicia a articulação, que se faz sobre dois pontos centrais. Na posição final, as duas seções ficam a 90 graus em relação ao plano de apoio. Nessa máquina, ao contrário dos modelos maiores, as linhas não são colocadas sobre os pneus, permanecendo atrás deles. A largura final da máquina recolhida fica em 3,20 metros para o transporte. Essa largura é estratégica para cumprimento de legislação e permite o transporte da máquina, sem a necessidade de caminhões ou acompanhamento de veículos batedores. O processo de abertura segue a sequência ao contrário, primeiro abrindo as seções e depois as colocando no solo.

ERGONOMIA E SEGURANÇA

A máquina é dotada de uma plataforma lateral que proporciona a circulação ao redor dos depósitos de semente e fertilizante, para a sua inspeção e acompanhamento do processo de abastecimento. O acesso a essa plataforma ocorre por meio de uma escada de cinco degraus, sendo o último, e mais próximo do solo, flexível por ter as suas laterais em borracha. Tanto os degraus como a plataforma possuem piso antiderrapante e guarnições de apoio lateral.

TESTE DE CAMPO

Para o teste de campo, as condições já haviam sido preparadas pela equipe de campo da HORSCH. Quando chegamos, a máquina já estava acoplada ao trator e abastecida pelos engenheiros trainees, Daniel Savi e Fernando Pockrandt, que são engenheiros agrônomos, e por Alan Spiess, que é engenheiro mecânico. Os três mostraram muito conhecimento sobre a máquina, nos aspectos de engenharia e aplicação. Por parte da área de marketing, nos apoiou e mostrou cada detalhe da máquina o engenheiro agrônomo Samuel Barros, especialista em Marketing de Produto da marca, que já nos acompanhou em outros testes.

A Maestro Kompass utiliza um monitor da HORSCH, mas também é compatível com monitores das principais marcas comercializadas no Brasil

O trator utilizado para o teste era da marca New Holland, modelo T8.385. Esse trator tem potência nominal de 340cv e torque de 1.671Nm, em um motor de seis cilindros e 8,7 litros. Evidentemente que essa máquina de 16 linhas não necessita de toda esta potência para o seu acionamento, pois a equipe estima que, pelas condições de solo e constituição da máquina, menos de 250cv seriam suficientes.

Iniciamos o teste, entendendo o modo de abertura e fechamento da máquina e verificando que o tempo para o completo fechamento e abertura é de aproximadamente 30 a 35 segundos, em cada operação.

Durante o teste de campo, em que foi feito o trabalho de fertilização e semeadura em uma parcela onde predominava uma cobertura de nabo forrageiro, o terminal Touch800 nos mostrava uma pressão média aplicada à linha de 150kgf. A velocidade média da operação era de 6km/h e a velocidade angular do motor em torno de 1.560rpm. A operação que programamos para o teste era a semeadura de soja, para uma população de 240 mil sementes de soja por hectare, no que calculamos pela distância entre linhas, uma quantidade de 12 sementes por me-

Fotos Charles Echer

O test drive foi realizado na região metropolitana de Curitiba e contou com o apoio da equipe técnica da HORSCH

tro linear e um espaçamento entre sementes de 8,3cm.

Após a passagem da máquina, abrimos várias seções do sulco e verificamos a qualidade da distribuição longitudinal e a presença dos espaçamentos aceitáveis, considerando muito boa a qualidade da semeadura. De dentro da cabine, era possível ver no terminal a quantidade de sementes caídas por linha e que seríamos avisados no caso de interrupção de fluxo de sementes e em qual linha isso havia acontecido. Com a numeração de todas as linhas seria fácil fazer a correção, se fosse o caso.

OPCIONAIS

Embora a máquina ofereça vários opcionais, a que testamos tinha um que é da preferência de muitos clientes. Trata-se do sistema de distribuição de sementes miúdas. Essa máquina oferece a possibilidade de que, junto com a fertilização e a semeadura, o produtor possa optar por distribuir sementes pequenas ou outros produtos granulados que possam ser distribuídos junto com essa operação. Um depósito de 320 litros, colocado na lateral da máquina, armazena esse produto que é levado por meio de corrente de ar até o mesmo suporte da torre de adubo, por mangueira separada, utilizando uma torre menor. O dosador utilizado é de rosca sem fim acionado eletricamente. O produto, geralmente sementes pequenas, é depositado atrás da linha de adubo com o uso de um defletor, que se estiver posicionado na posição vertical permite o produto cair de forma mais concentrada e se estiver levantado, proporciona uma maior dispersão.

CONSIDERAÇÕES FINAIS

Várias considerações positivas poderiam ser feitas com respeito a esse modelo de máquina. É uma máquina tecnologicamente desenvolvida, e esse modelo em particular passou por um processo de tropicalização e adaptação ao processo nacionalmente particular do nosso plantio direto na palha.

Também vale a pena destacar o sistema da HORSCH que possibilita ao usuário fazer uma simulação e o diagnóstico da qualidade de distribuição do fertilizante e da semente, antes de iniciar a operação. Pode-se simular o plantio verificando o coeficiente de variação, tudo através do monitor do trator, mesmo com a máquina parada. O controle da dosagem de semente também pode ser feito em operação pelo E-Manager.

Também é de destacar o esforço feito pelo fabricante para o aumento da autonomia, pela colocação do maior depósito de sementes do mercado na categoria.

Finalmente, vale destacar os diferenciais colocados nesta máquina, direcionados para o plantio direto com presença de grande quantidade de palha, especificamente o disco de corte e as rodas de controle e apoio ao corte. Também destacamos a nova haste sulcadora de adubo, desenvolvida aqui no Brasil. .M

José Fernando Schlosser e Henrique Eguilhor Rodrigues, Laboratório de Agrotecnologia do Nema - UFSM