13 minute read

SKOGSINDUSTRIDAGAR

Pilotmaskinen FEX hos RISE är en viktig forsknings- och utvecklingsresurs. Bild: RISE

SKOGSINDUSTRIDAG HOS KIWA

– blickade både bakåt och framåt

KIWA:s storslagna Skogsindustridagar som brukar hållas i Sundsvall var i år reducerade till en Skogsindustridag som genomfördes i form av ett webinarium. Välmeriterade föreläsare blickade bakåt när det handlade om erfarenhetsåterföring från besiktningsarbeten och skadefall. Flera av föreläsarna blickade i stället framåt och gav en försmak om vad framtiden har att erbjuda skogsindustrin.

AV KJELL-ARNE LARSSON

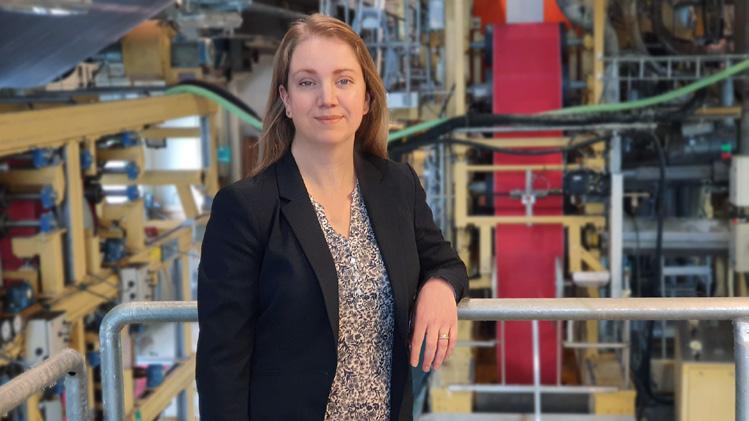

MED SIN INLEDNINGSPRESENTATION svarade Caroline Ankerfors för en av framåtblickarna. Hon arbetar som enhetschef på RISE. Caroline Ankerfors berättade vad RISE kan göra för skogsindustrin och redovisade också några övergripande trender framåt.

RISE är ett statligt bolag som idag omfattar en rad forskningsinstitut, bland annat det som innan 2003 hette STFI. Här finns forskare, laboratorier och pilotanläggningar som omfattar hela förädlingskedjan, från träråvara till och med en pappers- eller kartongprodukt som är konverterad och färdig. – Vi kan exempelvis följa vad som händer med fibern från att den finns i träet, via kokning, eventuell malning och genom övriga processer fram till färdig produkt, berättade Caroline Ankerfors. RISE kan mäta det mesta under vägen, sammanställa och slutligen utvärdera data.

PILOTMASKIN En viktig resurs är pilotpappersmaskinen FEX. I den går det att prova utfallet av processförändringar, om- och tillbyggnader. Givetvis mycket bättre att testa här i stället för på brukens fullskaliga maskiner.

Hela pilotmaskinen har laserskannats och en 3D-modell har framställts. Idag kan forskarna ta på sig AR-glasögon och jobba med maskinen där positionerad information finns tillagd i

/Caroline Ankerfors, enhetschef på RISE

En hållbar förpackning ska klara ett cirkulärt kretslopp i en cirkulär ekonomi. Bild: RISE

3D-bilden. Samtidigt går det att kommunicera direkt med partners på helt andra håll i världen.

Caroline Ankerfors fortsatte med att hänvisa till globala trender, med bland annat ökad digitalisering och krav på att lösa miljöproblem. Hon tog sedan fasta på tre inriktningsområden för RISE och skogsindustrin: förpackningar, vattenresurser och digitalisering.

Eco-design ser till att konstruktion och tillverkningsprocesser för förpackningar blir hållbara. Eco-management ska bland annat svara för att inget avfall uppkommer, att förpackningarna blir återanvända eller återvunna. Kartong- och förpackningsutvecklarnas utmaningar är många. En förpackning ska hålla ihop bra, inte riskera att det förpackade drabbas av skador; samtidigt ska den vara nedbrytbar om den hamnar i naturen. När fibrerna till slut är nedslitna och materialet går till förbränning ska inte mer koldioxid släppas ut än som bundits från början när trädet växte upp i skogen.

Vattenresurser har vi hittills ganska gott om i Sverige, men globalt är dessa en stor utmaning. Här används uttrycket ”Water Footprint” i analogi med ”Carbon Footprint”. Utländska intressenter efterfrågar vattenhushållning även hos svenska tillverkare. Dessutom finns pengar att spara för bruken om vattenanvändningen minskas på rätt sätt.

FORTSATT DIGITALISERING Som man förstår från tillämpningen av AR-glasögon i arbetet med pilotmaskinen så digitaliserar RISE också sin egen verksamhet. Det handlar om att mäta, modellera, analysera, förstå och föreslå lösningar. RISE mäter för att bland annat kartlägga variabilitet, identifiera källor till dem och skapa system för tidiga varningar. Man ser fram mot att även tillämpa ML – Machine Learning. – Även inom digitalisering jobbar vi med hela värdekedjan. Vi kan framställa datamodeller som gör att man kan förstå, förutse och föreslå bland annat alternativa processlösningar, avslutade Caroline Ankerfors.

Erfarenhet visar att många säkerhetsrelaterade funktioner ligger i styrsystemet, som med dagens synsätt ska ligga i säkerhetssystemet. De måste vara separerade. Alla krav måste följas på samma sätt som vid nyinstallation. Bild: Kjell-Arne Larsson

SIL-KRAV OCH AKTUELLA FÖRESKRIFTER – TOLKNINGAR OCH FÖRÄNDRINGAR

Mats Dahlrot har arbetat drygt 25 år på KIWA, med besiktningar. Idag granskar han bland annat P & I diagram, säkerhetsventiler och säkerhetssystem hos processindustrier. Han gjorde en presentation om revisionskontroller och SIL-krav.

För genomförande av revisionskontroller refererade Mats Dahlrot till de bekanta orange böckerna AFS 2017:3 Användning och kontroll av trycksatta anordningar och AFS 2016:1 Tryckbärande anordningar. Endast de ackrediterade kontrollorganen enligt AFS 2017:3 (idag KIWA och Dekra) får utföra revisionskontroller för svenska anläggningar, inte kontrollorgan som är anmälda mot tryckkärlsdirektivet.

Revisionskontroll måste enligt AFS 2017:3 göras bland annat då utrustningen ”väsentligen har reparerats eller ändrats”. Det kan gälla en säkerhetsventil som ersätts med en ny. Då utgör detta byte ”ett till ett”. Revisionskontroll måste följa samma regler som vid nyinstallation.

Exempel på en typisk väsentlig förändring är byte av styr- och säkerhetssystem. Även här måste följaktligen granskning och revisionskontroll göras. Många frågar sig varför man inte kan skriva ett program som motsvarar det gamla, i det nya styr- och säkerhetssystemet. Här gick Mats Dahlrot ut med några varningar: – Problemet är att det gamla tänket följer med till det nya systemet. Erfarenhet visar att många säkerhetsrelaterade funktioner ligger i styrsystemet, som med dagens synsätt ska ligga i säkerhetssystemet. De måste vara separerade. Alla krav måste följas på samma sätt som vid nyinstallation.

Mats Dahlrot gick också igenom en lång rad andra brister som förekommer i befintliga system.

Revisionskontrollen av säkerhetssystem ska bland annat leda fram till ett dokument som visar spårbarhet, innehållande riskbedömningar och trippmatriser. Man bör sträva efter att få så tydlig spårbarhet som möjligt från identifierad risk till skyddsfunktion. Varje risk får ett unikt nummer som är samma i Hazop, SIL-klassning, SRS, trippmatris etc.

I slutänden får anläggningsägaren en rad fördelar av ett genomarbetat byte av styr- och säkerhetssystem: • Riskbedömningen blir genomförd och dokumenterad (AFS 2017:3) • Säkerhetsfunktioner blir dokumenterade, verifierade och validerade • Säkerheten ökar • Tillgängligheten höjs • Förenklad funktionsprovning av säkerhetskretsarna

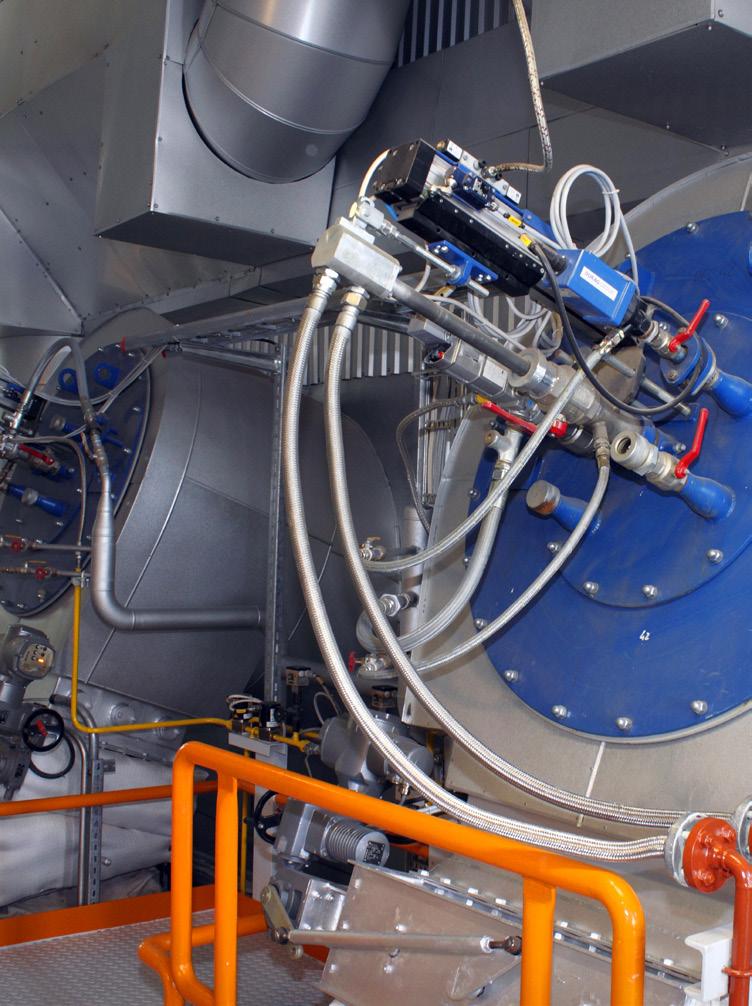

SIL-KRAV FÖR SÄKERHETSFUNKTIONER I SODAPANNAN

Torbjörn Jagstedt från Kiwa Technology fortsatte på säkerhetstemat och nu med inriktning på sodapannan. Han hänvisade till formella krav enligt AFS:ar och standarder, men även riskbedömningar och övriga krav.

Säkerhetssystem ska baseras på ett flertal handlingar/underlag, bland annat Sodahuskommitténs rekommendationer. Det är emellertid en annan verklighet som Kiwas personal möter när de är ute på bruken. Bland annat noteras att Sodahuskommitténs rekommendationer upplevs som spretiga och svårtolkade. Under senare delen av presentationen redogjorde Torbjörn Jagstedt för det välkomna arbete som nu pågår i kommittén med ett helt nytt koncept.

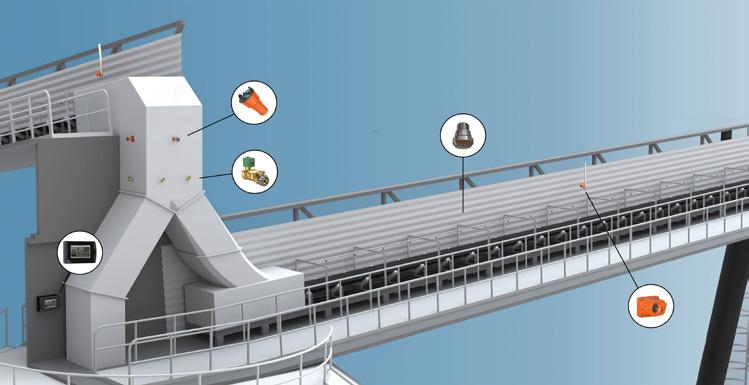

Firefly ConveyorGuard Intelligent Brandskyddslösning TM

Lösningen kombinerar Fireflys branddetektering och vattendimsläckning längs transportörerna med Fireflys gnistsläckningssystem i fallschakten. Systemet är certifierat och tredjepartsgodkänt av DNV-GL och kan även levereras enligt den nya standarden för vattendimma SBF 503:1. Fireflys intelligenta teknikplattform samt ultrasnabba reaktionstid i kombination med vattendimmans minimala vattenåtgång ger ett högteknologiskt och pålitligt skydd som tar brandskyddslösningar till en helt ny nivå.

SIL

IEC 61508/IEC 61511

Firefly kan leverera produkter med ovanstående certifieringar och godkännanden. För mer information om vilka certifieringar varje produkt har , gå in på: www.firefly.se/en/solutions/approvals Firefly AB: info@firefly.se, tel 08-449 25 00

Torbjörn Jagstedt från KIWA Technology berättade att Sodahuskommittén arbetar på ett nytt koncept som förhoppningsvis ska ligga klart i början av hösten.

Kommittén har identifierat farliga processituationer, tagit fram bedömningsgrunder och föreslagit åtgärder. De senare omfattar SIL-krav på säkerhetssystem, men även krav på bland annat styrsystem och instruktioner. Som hjälpmedel kommer det att finnas exempelvis en mall för riskbedömning.

I och med konceptet tar kommittén ett systematiskt helhets-

Renewcell använder bomull från uttjänta jeans för att tillverka textilmassa. Bild: Renewcell

begrepp på säkerhetsfrågorna. Konceptet kommer att underlätta både i riskbedömningar, kontrollbesiktningar, och för anläggningsägaren att bland annat ta fram SIL-nivåer. Målet med konceptet är att: • Uppfylla formella krav • Öka processäkerheten • Få likartad säkerhetsnivå sodapannor sinsemellan • Enklare och effektivare riskhanteringsarbete • Separation mellan styr- och säkerhetssystem • Säkerhetsfunktioner för smältalösaren (saknas idag) • Förenklad och mer heltäckande funktionsprovning • Förenklad revisionskontroll • Höjd tillgänglighet på sodapannan

Torbjörn Jagstedt avslutade med att berätta att ambitionen är att det nya konceptet ska ligga klart i början av hösten.

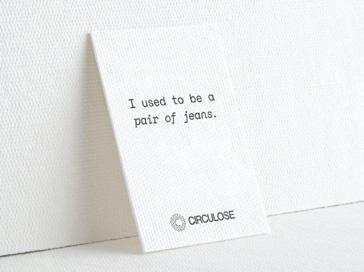

För att kunna producera fullskaligt har Renewcell övertagit pappersmaskin PM 5 från SCA i Ortviken.

”Den produktion av Circulose som nu kommit igång menar vi är en industriell evolution.”

/Harald Cavalli-Björkman, marknadschef, Renewcell

INDUSTRIELL EVOLUTION I SUNDSVALL

På grund av sviktande efterfrågan på tryckpapper har Ortviken drabbats hårt av nedskärningar och fokuserar nu på tillverkning av CTMP. Samtidigt får Ortviken ett rejält lyft genom att företaget Renewcell förlägger sin produktion här, nämligen för tillverkning av dissolvingmassa baserad på återvunnen bomullsfiber. Det gör att gamla slitna kläder åter kan bli nya, utan att använda jungfrulig råvara.

Harald Cavalli-Björkman som är marknadschef på Renewcell berättade om bakgrunden: – Ett antal forskare på KTH frågade sig om det inte skulle gå att återvinna slitna textilier och tillverka dissolvingmassa. Utgångspunkten var en process som till en början hade utvecklats för att bryta ner cellulosa för att tillverka bioetanol. Forskarna insåg att samma principer kunde användas för att återvinna textilier i stor skala.

En delvis patenterad process utvecklades. Den baseras på att textilierna först rivs, sedan separeras knappar, dragkedjor med mera. Cellulosan bearbetas med kemikalier i en specifik sekvens. Den dissolvingmassa som erhålls avvattnas, torkas och pressas till massaark. För närvarande använder Renewcell endast återvunnen bomullstextil, med upp till 2 procent inslag av andra fibrer.

Produktionen var igång i pilotskala i Kristinehamn 2018 och den anläggningen har max kapacitet på 4500 ton per år. Senare övertog man pappersmaskin PM 5 från SCA i Ortviken. Målet är att komma igång våren 2022 och årligen producera 60000 ton, med möjlighet till senare upprampning. Den återvunna produkten har varumärket Circulose. – Detta är menar vi en industriell evolution. I Ortviken baserar vi tillverkningen på befintlig maskinutrustning, utnyttjar platsens goda infrastruktur och tar tillvara bland annat kompetens som vi ärver från SCA, säger Harald Cavalli-Björkman. Vi bygger på de grunder som tidigare gjort Sverige rikt.

Renewcell samarbetar nu med H&M och Levis som idag har uttalade miljömål. Globalt har textil- och klädindustrin en gigantisk miljöpåverkan, med vattenförbrukning, odlingar som förstör naturmiljöer (habitat) och utsläpp av mikroplaster i haven.

Textilkonsumtionen 2019 var cirka 110 miljoner ton och den väntas öka till 160 miljoner ton 2030. Textilfibrer har tre huvudsakliga källor: bomull, viskos och polyester. Idag återvinns mindre än en procent av kläderna. Allt talar för att andelen kommer att öka, vilket blir nödvändigt om klädföretagen ska klara sina miljömål och för att jordens resurser ska räcka till. – Vi hjälper till att sluta textiliernas kretslopp enligt tankegångarna för cirkulär ekonomi, avslutar Harald Cavalli-Björkman.

SKADEINFORMATION FRÅN KIWA

Ett av de mest givande och matnyttiga inslagen på Skogsindustridagarna är presentationerna av intressanta skadefall, så även i år. Erfarenhetsåterföringen är ovärderlig. Alla vet att det är bättre att byta delar av processutrustningen i tid, istället för att riskera akuta stopp, men vilka skador kan inträffa och varför? Och med vilka mättekniker går det att diagnosticera i tid? KIWA har metoderna och dessutom kompetensen att utvärdera mätningarna.

Under årets Skogsindustridag föll lotten på John Thorsmyr att informera om ett antal skadefall. Han har arbetat på KIWA som besiktningsingenjör, men är idag stationerad på säljavdelningen.

SKADEFALL 1. Öppen tjocklutcistern. Manteln sögs ihop efter en driftomläggning. Orsaken var att kallt media pumpades in i

KIWA inspekterar manuellt och okulärt, men har givetvis också tillgång till ett stort antal diagnosmetoder. En spricka kan exempelvis röntgas för att kartlägga dess fullständiga utbredning. Bild: John Thorsmyr

– Ni måste ha koll på processutrustningens livslängd. Arbetsmiljöverket ställer krav på livslängdsjournal, påpekade John Thorsmyr från KIWA.

en varm cistern. Som åtgärd förstärktes cisternen med tre ringar och två halvmånformade böjar. Prov gjordes i samband med skadan och vid reparationen för att upptäcka eventuella sprickor. Liknande deformeringar av mantlar kan förekomma i matarvattentankar.

SKADEFALL 2. Krypskador i högtemperaturångledning tidigare än väntat. Utgående ångledning från en sodapanna som byggdes 2005 var dimensionerad för en kryplivslängd på 200000 timmar. Redan 2018 efter cirka 110 000 timmar konstaterades krypning. Detta visades genom replikaprov. Sådana prov de följande åren visade ökande krypning med tilltagande sprickor. Under 2019 byttes en rörböj och 2020 byttes två böjar. I år ska ytterligare replikaprov göras och åtgärder planeras. Slutsatsen är att den rekommendation som finns om replikaprov efter 100000 timmar bör följas. Inför replikaprov är spänningsanalys helt avgörande för att inringa områden där replikaprov ska göras. – Om man inte letar på rätt platser på rören kommer man inte att hitta krypskador. Det är som att leta fortkörare på en parkeringsplats, kommenterade John Thorsmyr. Spänningsanalys är viktig även för att kontrollera rörsystemets funktion samt för att bedöma livslängd. – Ni måste ha koll på processutrustningens livslängd. Arbetsmiljöverket ställer krav på livslängdsjournal, påpekade John Thorsmyr.

För vissa material kan det vara bra att göra noll-replikaprov på ny utrustning för att ha en referens att jämföra senare prov med.

SKADEFALL 3. Laga sönder en värmeväxlare? Jo, det kan bli så. Här visades en tubvärmeväxlare med två vändkammare. Den fungerar som kondensor där ånga från processen kondenseras till vatten. Anläggningsägaren önskade stoppa en sprickbildning för att det inte skulle spricka mer. Men själva lagningen gjorde att det sprack ännu mer. Penetrantprovning visade genomgående spricka, från in- till utsidan. Man lyckades dock laga tills en ny växlare kunde sättas plats. Eftersom växlaren var i det närmaste uttjänt hade anläggningsägaren redan planerat ett byte. KIWA har tidigare sett liknande skador på många värmeväxlare av flera olika typer.

SKADEFALL 4. Spricka i rörledning vid sodapanna. En ångavtappning från turbin ledde 23 bars ånga till sotblåsare. Vid rondering upptäcktes ångläckage. Avisolering blottade en 60 mm lång spricka. Röntgen visade dock att den var 160 mm. Varför sprickan uppstod är fortfarande inte känt. En slutsats är i alla fall att röntgen är bra för att avslöja en hel skada av detta slag. Annars är risken att lagningen bara görs på en del av skadan. – Efter en sådan reparationssvetsning är det ett krav enligt PED att provtrycka, berättade John Thorsmyr. I det här fallet vågade man inte provtrycka rörledningen eftersom det fanns en risk att oavsiktligt trycksätta turbinen. Provtryckningen ersattes därför med 100 procent röntgen och 100 procent magnetpulverprovning. För att göra ett avsteg likt detta så måste man komma in med en skriftlig ansökan om avsteg från provtryckning som ska granskas av tredje part.

SKADEFALL 5. Det avslutande exemplet och frågeställningen var om övergång till väggtuber med material EN 1.4306/ASTM 304L/3R12 (Sandvik) går för långt ner i sodapannor av ny konstruktion. Bakgrunden är att sodapannor som är byggda de senaste 15 åren har en bottendel som helt eller delvis består av kompoundtuber med ett yttre skyddande legeringsskikt av Sanicro 38 (Sandvik). Ovanför primärluftsportarna görs en övergång till tuber med 304L som är mindre resistent mot korrosion. I äldre sodapannor har detta material ändå klarat sig bra, men detta är inte fallet i några av de nyare pannorna.

KIWA har följt en sodapanna sedan den var ny 2012. Redan efter två år sågs korrosion intill skarv, övergången mellan Sanicrotuberna och 304L-tuberna. Från 2015 gjordes tjockleksmätningar av skiktet ovan skarv. Korrosionen tilltog sedan för varje år. Förra året var tjockleken på 304L strax ovan skarv mot Sanicro nere på 1,25 mm vilket är minimigräns för tillverkningstoleransen. Under åtta år hade därmed korrosionen förvärrats mycket snabbt. – Eventuellt borde Sanicro-tuberna gå högre upp i eldstaden. Man kanske ska fundera på detta vid konstruktion av nya sodapannor, avslutade John Thorsmyr från KIWA.

I sammanhanget kan tilläggas att 2020 upptäcktes okulärt svag korrosion även på tubytor med Sanicro. En orsak till högre korrosionsrisk på nya pannor kan vara deras ångdata med högre temperatur.

FORTSATTA WEBBINARIER

Slutligen berättade Pernilla Utterström, projektledare på KIWA, att det arrangeras webinarier varje fredag i fortsättningen. Ämnen som tas upp blir bland annat smarta material, nya anläggningar, livslängdsjournaler, FLT, svetsning av kompoundrör och digitalisering.

Flera av KIWA:s utbildningar genomförs nu också på distans, exempelvis pannoperatörsutbildningar (samtliga kategorier, övningsprov och introduktionsutbildning), lyftutbildningar samt material- och skadeutbildningar.

Nästa upplaga av Skogsindustridagarna planeras att genomföras i Sundsvall 24–25 mars nästa år, fysiskt och online.