CHA R AC TERI S TIC S

• Ar tisanal result without dough stress

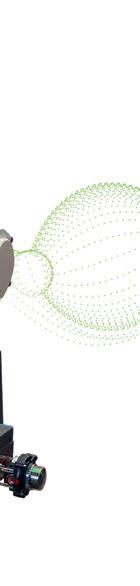

• Patented cold system spreader for pizza dough

• Max capacity production from 800 to 3.200 pcs/h

• Dough balls from 100 gr to 500 gr

• Pizza diameter from 20 to 40 cm

• Touch screen to store until 100 recipes

• No dough reworks

CARACTERÍSTICAS

• Resultado artesanal sin estrés para la masa

• Sistema de distribución en frío patentado

• Capacidad máxima de producción de 800 a 3200 piezas / hora

• Bolas de masa de 100 gr. a 500 gr.

• Diámetro de pizza de 20 a 40 cm

•

Pantalla táctil para almacenar hasta 100 recetas

• Ningún desperdicio de masa

TecnAlimentaria Supplement

N°7 July 2023 - Year XXVIII

Publisher: Fabiana Da Cortà Fumei

Editorial Staff & Design: redazione@tecnalimentaria.it

Sabrina Fattoretto

Claudia Bosco

Elena Abbondanza

Management, Editorial Office: Editrice EDF Trend srl Corso del Popolo, 42 31100 Treviso – Italy

Tel. +39 0422 549305 Fax +39 0422 591736 www.tecnalimentaria.it

Marketing and Advertising:

Anita Pozzi anita.pozzi@edftrend.com

Franco Giordano franco.giordano@edftrend.com

Printing: L’Artegrafica

Autorizzazione Tribunale di Forlì n. 5 del 19.01.1996

N° iscrizione ROC (Registro degli Operatori di Comunicazione): 22054

In questo numero la pubblicità non supera il 45%

Sped. in abbonamento postale 45%Art. 2 Comma 20/B Legge 662/1996 DCI-TV

All right reserved.

Reproduction in whole or in part without written permission is prohibited. The Publisher is not responsible for any materials, nor for writers’ nor contributors’ expressed or implied opinions.

Informativa ex D.lgs 196/03

Ai sensi dell’art.2 comma 2° del Codice Deontologico dei giornalisti si rende nota l’esistenza di una banca dati di uso redazionale presso la sede di Corso del Popolo, 42 - Treviso. Responsabile del trattamento dati è il direttore responsabile a cui ci si può rivolgere presso la sede di Treviso - Corso del Popolo, 42 per i diritti previsti dalla legge 675/1996.

Member of:

Founded in 1978, with over 40 years of experience, 4G® GHIDINI has always set the product and service quality as its main objective. Product quality is ensured by using raw materials exclusively sourced in the European Union and by processing them entirely in the production site located in Lumezzane, Brescia. Service quality relies on prompt stock availability of all the proposed items, added value in terms of offer and timely deliveries.

All the products are designed, manufactured and 100% tested before being marketed, following a correct certified construction practice and with the aid of highly advanced machinery to guarantee end-users a highlevel product.

The company is UNI EN ISO 9001:2015 certified. Product traceability is guaranteed throughout the entire production process, from the entry of raw materials to subsequent processing, up to the finished product. 4G® GHIDINI product is 100% Made in Italy, no import particulars are used.

4G® GHIDINI products are used in the most varied industrial applications, including pharmaceutical, biotechnological and cosmetic industry; food and beverage; chemistry, process, water treatment and energy production.

Pharmaceutical industry needs the best technologies to meet the needs of its productions in sterile and aseptic environments. 4G® GHIDINI valves with integral seals without dead

La empresa 4G® GHIDINI Srl se especializa en la producción de válvulas de bola y racores de acero inoxidable. La empresa fue fundada en 1978 y cuenta con más de 40 años de experiencia. 4G® Ghidini siempre se ha propuesto como principales objetivos la calidad del producto y del servicio. Calidad del producto garantizada mediante el uso de materias primas procedentes exclusivamente de la Unión Europea y por su transformación y procesamiento realizados íntegramente en el sitio de producción en Lumezzane, Brescia. Calidad del servicio asegurada gracias a la disponibilidad en stock de todos los artículos propuestos, lo que representa un valor añadido en términos de oferta y garantía de tempestividad en las entregas.

Todos los productos son diseñados, fabricados y, antes de su comercialización, probados al 100%, siguiendo una correcta práctica constructiva certificada y con la ayuda de maquinaria puntera, para garantizar a los usuarios finales un producto de alto nivel. La empresa está certificada UNI-EN ISO 9001:2015; la trazabilidad del producto está garantizada durante todo el proceso productivo, desde la entrada de materias primas, pasando por su posterior elaboración, hasta llegar al producto acabado.

Para su fabricación no se utiliza ninguna pieza de importación, ya que se trata de un producto 4G® GHIDINI

Los productos 4G® Ghidini se utilizan en las más variadas aplicaciones industriales, entre ellas la industria farmacéutica, biotecnológica y cosmética; alimentaria y de bebidas; química, de proceso, tratamiento de aguas y producción de energía.

Para la industria farmacéutica, que requiere las mejores tecnologías para satisfacer las necesidades de su producción en ambientes estériles y asépticos, las válvulas 4G® GHIDINI con sello envolvente resultan ser el producto ideal, ya que no tienen puntos muertos, eliminando la acumulación de fluidos en su interior. Las válvulas, fáciles de desmontar, garantizan una mejor limpieza y rapidez de mantenimiento.

points eliminate the deposits of fluid inside them; high performances and certifications make them the ideal product for clean applications. The valves, easily removable, guarantee ease of cleaning and quick maintenance.

Food industry requires components such as ball valves and fittings that together with performance and reliability guarantee suitability for contact with foods through certifications such as “MOCA” 1935/2004/CE and FDA. For this sector 4G® GHIDINI provides specific solutions, such as predispositions for washing with CIP system, for sterilization by steam and for PIG product recovery systems. All 4G® GHIDINI valve models are available also in the version with heating jacket, ideal for the use in chocolate production. For the chemical industry, the valves and fittings made entirely in Aisi 316L from bar ensure maximum compatibility with the most aggressive fluids and the most critical conditions of use; the possibility to configure them ad hoc allows to obtain the maximum yield.

The valves can be installed in hazardous areas given the ATEX II 2 G-D T4 certification. Products also comply with the technical regulation EAC TR CU 010/2011 and EAC TR CU 032/2013

The different types of connections allow 4G® GHIDINI to customize ball valves according to customer’s needs, making them suitable for installation on any system.

Strengthened of the past and present challenges, 4G® GHIDINI is ready for the future ones.

La industria alimentaria requiere componentes tales como válvulas de bola y racores que, junto con el rendimiento y la fiabilidad, también garanticen la idoneidad para el contacto con alimentos mediante certificaciones específicas, entre ellas “MOCA” 1935/2004/CE y FDA. Para este sector 4G® GHIDINI proporciona soluciones específicas tales como predisposiciones para lavado con sistema CIP, esterilización por vapor y para sistemas de recuperación de producto PIG. Todas los modelos de válvulas de 4G® GHIDINI también están disponibles en la versión con camisa de calentamiento, ideal para su uso en la producción de chocolate.

Para la industria química, las válvulas y los racores fabricados íntegramente en barra Aisi 316L garantizan la máxima compatibilidad con los fluidos más agresivos y las condiciones de uso más críticas.; la posibilidad de configurarlas ad hoc permite obtener el máximo rendimiento.

Las válvulas incluso pueden instalarse en áreas peligrosas gracias a la certificación ATEX II 2 G-D T4. Los productos también cumplen con los reglamentos técnicos EAC TR CU 010/2011 y EAC TR CU 032/2013

Los diferentes tipos de conexiones disponibles permiten personalizar las válvulas de bola según las necesidades individuales, haciéndolas adecuadas para su instalación en cualquier sistema.

Valiéndose de los desafíos pasados y presentes, la empresa 4G® Ghidini ya está lista para enfrentar los desafíos futuros.

In America, Abrigo continues growing and focusing collaborative systems for the food industry where secondary packaging operations, collaborative pick & place, and compact end-of-line palletization with cobots, are integrated. This is the global horizon for companies aiming to maintain their leading position in the market, and that is also what Abrigo offers its customers as integrated technologies.

Abrigo offers the following integrated systems that come with standard machinery:

• Station and small trollies with cobots for multi-function operations

• Compact applications for palletization with cobots Abrigo integrated packaging solutions include both automation for naked product feeding to the primary packaging machines, such as flowpack, thermoforming and chocolate packaging machines, both palletization areas for boxes and displays arriving from upstream packaging robotized systems.

As regards the supply of turnkey global plants, Abrigo has recently created in America for a major Italian customer a complete chocolate feeding line and acetate tray thermo-sealing machine, with the following trays insertion into final carton packs. The system consists of

6 independent trolleys, on which the operators manually load the piles of acetates containing the chocolates, and the collaborative application automatically performs the packaging of the correct mix of pralines. All that is made in a very compact area and without use of any safety guards.

A collaborative application, just after the robotic packaging cell that cases the products, is further highly useful and flexible integration.

En el territorio americano Abrigo continúa su camino de crecimiento centrándose en sistemas diseñados para la industria alimentaria, que integran operaciones de envasado secundario, pick and place colaborativo y paletización compacta de final de línea con cobots. Es este el horizonte global al que se enfrentan las empresas que pretenden mantener una posición de liderazgo en el mercado, que es precisamente lo que Abrigo está proponiendo a sus clientes como tecnologías integradas.

Los tipos de sistemas integrados que la empresa suministra con la maquinaria estándar son los siguientes:

• Estaciones y carretillas con cobots para operaciones multifunción

• Islas compactas de paletización con robots colaborativos

Los sistemas de envasado integrado de Abrigo incluyen tanto la automatización de la alimentación de producto a granel hacia las máquinas de envasado primario, tales como las máquinas flow-pack, las termoformadoras, las máquinas envolvedoras en papel para productos de chocolate, como áreas de paletización de cajas y expositores salientes de las islas robotizadas de envasado de productos.

Por lo que se refiere al suministro de sistemas globales llave en mano, Abrigo acaba de construir en América, para un importante cliente italiano, una línea completa de alimentación de bombones y una máquina termoselladora para bandejas de acetato, que incluye la inserción posterior de las mismas en los envases de cartón finales. El

The system is equipped with a cobot, pneumatic vertical axis to manage the different pallet height, and two pallet workstations, in such a way as to work continuously in a position, while the other is removed.

Moreover, Abrigo’s presence in America is further enriched by the creation of a local team, in a space of about 600 square metres (Chicago), to offer assistance and mechanical, software and spare part support. All that is backed by the interaction and support of Abrigo Inc., the Canadian branch seated near Toronto, as to strengthen and streamline Abrigo service all over the Northeast area.

sistema se compone de 6 carretillas independientes en las que los operarios cargan manualmente las pilas de acetatos que contienen los bombones; la aplicación colaborativa configurada en modo automático ejecuta el envasado de la mezcla correcta de sabores de los bombones.

Todo esto se realiza en un área muy compacta y sin el uso de protecciones de seguridad. Posteriormente, las bandejas se envuelven en expositores de cartón, se etiquetan y se fechan automáticamente.

Otra integración muy útil y versátil es la isla colaborativa de paletización, situada justo detrás de la célula robotizada que realiza el envasado en cajas.

El sistema está equipado con un robot colaborativo, un eje vertical neumático para la gestión del palé en altura y dos estaciones de posicionamiento de plataformas, lo que permite trabajar de forma continua sobre una de las plataformas mientras se vaya retirando la otra.

Además, la presencia de Abrigo en el territorio americano se vio enriquecida aún más gracias a la creación de un equipo local en un espacio de unos 600 m2 (en el área de Chicago) dedicado a brindar asistencia, soporte técnico mecánico, software y suministro de piezas de repuesto. Todo ello siempre con la interacción y el apoyo de la sucursal canadiense Abrigo Inc., con sede cerca de Toronto, con el objetivo de fortalecer y optimizar el servicio de Abrigo en toda el área del noreste de América.

Tailor-made solutions for raw material processing since 1975

Agriflex has been designing, manufacturing and installing systems for storing, conveying, dosing and automatically controlling raw materials for the food industry since 1975. Over time it has gained worldwide presence also thanks to the establishment of an important network of industrial and commercial partnerships around the world. Agriflex has offices in Brasil, with the presence of technicians to assist its South American customers.

Fabric silos

Designed for storing powder products for the food industry (e.g. flours and sugars) and other raw materials (plastics), fabric silos consist of a robust modular galvanized or painted steel supporting frame and a Trevira technical fabric container. They are normally placed inside the production facility, but can also be placed outside after installation of an additional protection. Their shape and size make them adapt to any available space. Capacity can be up to 125 m3

Big bag station

Automated system for handling raw materials that are not available in bulk. The bags/big bags are delivered on pallets directly from the supplier of the raw material. Once positioned on the big bag emptying structure, it is possible to automate the withdrawal and the dosage as if it were a silo.

Dough cooling

Innovative technology patented by Agriflex. The dough temperature can be reduced by even 20°C, guaranteeing constant and evenly distributed temperature through self-regulation. Controlling the dough temperature is key to consistently obtain highquality finished product. Stable and controllable parameters result in time reduction and cost cutting.

The exhibitions in which Agriflex will participate in South America in 2023 are:

• Expo Pack Guadalajara (Mexico)

• Fispal Tecnologia (Brasil)

• Fipan (Brasil)

• Andina Pack (Colombia)

Founded in Italy in 1975, Agriflex headquarters are based in Forlì and extend over a covered surface area of more than 5,000 sqm, divided respectively into areas dedicated to production and assembly, installations and systems, quality control, storage and offices.

The company has also a plant in Serravalle di Berra (Ferrara) for the production of specialist components. Over time Agriflex has gained a worldwide presence also thanks to the establishment of an important network of industrial and commercial partnerships around the world. Agriflex has offices in Brasil, with the presence of technicians to assist its South American customers.

Soluciones a medida para la elaboración de materias primas desde 1975

Agriflex diseña, produce y monta instalaciones para el almacenamiento, el transporte, la dosificación y la automatización de materias primas para la industria alimentaria desde 1975.

El negocio ha conseguido una presencia notable en el mundo, gracias a la sólida red industrial y comercial de la que dispone en varios países del mundo. Agriflex también tiene oficinas en Brasil, con la presencia de técnicos para la asistencia a sus clientes sudamericanos.

Silos de tejido

Silos pensados para el almacenamiento de productos en polvo para la industria alimentaria (como harinas y azúcares) y otras materias primas (plástico). Los silos de tejido están compuestos por una robusta estructura modular de acero galvanizado o pintado que sostiene un contenedor de tejido técnico Trevira. Gracias a su forma y dimensiones, son perfectamente adaptables al espacio disponible y tienen una capacidad variable hasta 125 m3

Sistema automatizado para la gestión de materias primas no disponibles a granel. Los sacos/big bag

los entrega en paletas directamente el proveedor de la materia prima. Una vez colocados en la estructura vacía-sacos, existe la posibilidad de automatizar el suministro y la dosificación, como si fuese un silo.

Enfriamiento de la masa Tecnología innovadora, patentada por Agriflex, que permite disminuir la temperatura de la masa, incluso en 20°C, y que garantiza una temperatura constante y homogénea mediante autorregulación.

El control de la temperatura de las masas siempre ha sido un factor fundamental para obtener una calidad constante y óptima del producto acabado. Los parámetros estables y controlables producen una reducción del tiempo y de los costes.

Las exposiciones en las que Agriflex participará en América del Sur en 2023:

• Expo Pack Guadalajara (México)

• Fispal Tecnologia (Brasil)

• Fipan (Brasil)

• Andina Pack (Colombia)

Sobre Agriflex

Fundada en Italia en 1975, Agriflex tiene su sede principal en Forlì (Italia). Dicha sede abarca una superficie cubierta de más de 5000 m2 subdivididos respectivamente en áreas de producción y montaje, áreas de instalaciones, áreas de control de calidad, almacenes y oficinas. Agriflex también cuenta con una unidad de producción en Serravalle di Berra (Ferrara), dedicada a la producción especializada de componentes. Con el tiempo, Agriflex ha conseguido una presencia notable en el mundo, gracias a la sólida red industrial y comercial de la que dispone en varios países del mundo. Agriflex también tiene oficinas en Brasil, con la presencia de técnicos para la asistencia a sus clientes sudamericanos.

La simplicidad a su medida para sus plantas AM Technology es una empresa italiana que proyecta, fabrica e instala sistemas industriales de procesamiento y manipulación específicos para el sector alimentario.

Gracias a su gran experiencia en el campo tecnológico y a una visión innovadora, la empresa ha cruzado la frontera italiana, consolidando su presencia en el mercado europeo. Las soluciones de AM Technology no son sólo sistemas, sino tecnologías personalizadas que permiten a las empresas la optimización de sus procesos de producción y la expresión de todo su potencial.

Cada empresa tiene su propia visión del proceso de producción, que puede reproducirse fácilmente gracias a la capacidad de AM de personalizar la instalación, centrándose en la funcionalidad y la disponibilidad de espacio, con el objetivo de obtener el máximo rendimiento y el mínimo mantenimiento

El concepto de simplicidad a medida es la piedra angular

Tel:

info@am-technology.it

AM Technology is an Italian company designing, manufacturing and installing industrial processing and handling systems specifically for the food sector. Thanks to its great experience in the tech sector and a cutting-edge vision, the company has crossed the Italian border, consolidating its presence in the European market.

AM Technology solutions are not just systems, but customised technologies that allow companies to optimise their production processes and express their full potential.

Each company has its own vision of the production process, and this can be easily replicated thanks to the AM’s ability to customise the plant, with a focus on functionality and space availability, aiming for maximum performance and minimum maintenance

The concept of tailor-made simplicity is the cornerstone of AM Technology’s approach, born from the desire to break down the technological gap so as to provide the right solution to each company, because simplicity means designing a system from scratch using the essential components that, together, can achieve the best result, without complicated procedures. When the goal is to bring value to the food product through a solution that can solve complexities and guarantee constant and streamlined control and when simplicity becomes customisation, then the process becomes innovation

AM Technology operates in the food sector by designing different types of systems for: proofing, cooling, deep-freezing, pasteurization and handling, having as common thread the ability to put the product at the center, to gently respect its organoleptic properties while raising its quality.

Am Technology, the simpler better

de la propuesta de AM Technology, que nace del deseo de romper la brecha tecnológica para ofrecer la solución adecuada a cada empresa, porque la simplicidad significa diseñar un sistema desde cero con los componentes esenciales que, en conjunto, pueden permitir la obtención del mejor resultado final, sin complicaciones. Cuando el objetivo es potenciar el valor del producto alimentario mediante una solución capaz de resolver complejidades particulares y garantizar un control constante y ágil, y cuando la simplicidad se transforma en personalización, el proceso se convierte en innovación

AM Technology opera en el sector alimentario concibiendo múltiples tipos de sistemas de: fermentación, refrigeración, congelación, pasteurización y manipulación, teniendo como hilo conductor la capacidad de poner el producto en el centro, para respetar con suavidad sus propiedades organolépticas y elevar su calidad.

Am Technology, the simpler better

Mould and mould-flow design for thermoplastic articles

Mould design for elastomeric articles

Print of technical details in thermoplastic materials

Print of elastomeric technical details

Ultrasound soldering – high frequency – hot blade

Quality service: analysis on technical articles produces and test of in/outcoming materials

FIELDS OF APPLICATION OF OUR PRODUCTS

BOTTLING

PACKAGING

AUTOMATION

LABELLING

PAPER TRANSFORMATION

PHARMACEUTICAL VALVES AND FITTINGS

PNEUMATICS

Bread packaging perfection boosted by technology and high-level local support Italian machine-build quality and domain expertise coupled to highly localized installation and support have proven pivotal to the success of a new packaging solution at a leading South American baked goods company.

The new packaging solution for the customer’s Visconti brand deploys three of Cama Group’s popular FW748 wraparound case packers for packaging bagged sliced bread –in arrays of 8 or ten – into shelf-ready cases, all of which were installed and supported by local packaging machinery specialist Carlos A. Wanderley e Filhos.

Carlos A. Wanderley e Filhos is a specialist in the field of filling, packaging and process machines, representing important international manufacturers with extensive experience across a number of industrial segments. Serving the Brazilian market since 1968, the company has a main focus and responsibility as a representative to add value to its clients’ business, seeking to build long-term partnerships while providing reliable, highquality, high-performance equipment.

This combination of services and capabilities gives customers in the South American region the perfect equation of high quality, industry-proven machinery and technology added to back up from on-the-doorstep local support, which cuts timescales, travel costs and downtime.

In operation the bagged bread is fed into the secondary packaging area on one of the three in-feed conveyors. The products are phased and spaced using accelerating conveyors before being loaded, in pairs, into an intermittently moving vertical racetrack. Once a pre-set count is reached, pushers transfer the grouped products into a preerected cases before the case flaps are folded and glued and the completed cases conveyed to the machine’s outfeed.

“We’ve been working with Visconti and its parent company for more than 10 years,” explains Oscar Hidalgo Area Manager at Cama Group, “but we never take these kinds of relationships for granted. Every order is treated as if it is their first and we have to really impress them. However, we do have an advantage in that we already have a history, they have seen our equipment running and we have a strong relationship with our local agent.” Machine design and technology play a pivotal role too. The FW Series is part of Cama’s

Breakthrough Generation (BTG), which offers design and operational features that are setting the standard in secondary packaging. Their modular, scalable and hygienically designed frameworks house contemporary automation solutions – including advanced rotary and linear servo technology – which can be tightly coupled to in-house-developed robotics, to deliver the all-important flexibility and adaptability required by modern packaging operations. The machine range is also based on a digital platform that supports full Industry 4.0 capabilities, including AR, VR and virtual testing, training and operation. “The machines in this application complement other three that were installed earlier this year,” Hidalgo explains, “along with an array of other Cama machines. Operating at a speed of 135 products per minute, they are well within the capabilities of the FW Series. They can, in fact, go a lot faster, but this is what the customer wanted, comfortable in the knowledge that the machines will be able to adapt to any future throughput increases delivered by additional machines or uprated downstream processes.

“Although the cost of labour is highly competitive in the region, many companies are looking to automate end-of-line solutions,” Hidalgo elaborates. “The reasoning is simple, they want to use employees in roles that better leverage their skills, while looking for higher levels of repeatability and consistency, something that cannot be guaranteed with a fluctuating labour pool.

“The labour/machinery mix is actually strengthened with our technologies,” Hidalgo concludes, “as their full industry 4.0 architecture means that customers can deploy a complete array of AR and VR tools which add significant value and depth to operator interactions, making them faster, more efficient and more accurate.”

Although a relatively simple application, which uses medium-speed machines, this deployment is a graphic illustration of the importance of another element of any project – support! Whether local (as in this case) or remote, Cama never sees the invoice as the end of the conversation. Support and advice all the time the machine is running is an essential part of the mix and is one of the reasons why Cama Groups enjoys significant success all around the world.

La tecnología, junto a un soporte local de gran nivel, ayudan a optimizar el envasado de pan

La calidad de la maquinaria italiana y su experiencia en el sector, unidas a una instalación y un soporte locales, han resultado fundamentales para el éxito de una nueva solución de envasado en una importante empresa de productos de panadería sudamericana.

La nueva solución de envasado para la marca Visconti utiliza tres de las populares encartonadoras envolventes FW748 de Cama Group para el envasado de pan de molde embolsado –en grupos de 8 o 10– en cajas listas para la venta, todas ellas instaladas y asistidas por el proveedor local especializado en maquinaria de envasado Carlos A. Wanderley e Filhos.

Carlos A. Wanderley e Filhos es especialista en el campo de las máquinas de llenado, envasado y procesado, y representa a importantes fabricantes internacionales con amplia experiencia en diversos segmentos industriales. Presente en el mercado brasileño desde 1968, la empresa tiene como principal foco y responsabilidad como representante añadir valor a los negocios de sus clientes, buscando construir

asociaciones a largo plazo, al tiempo que proporciona equipos fiables, de gran calidad y rendimiento.

Esta combinación de servicios y capacidades ofrece a los clientes de la región sudamericana la ecuación perfecta entre maquinaria y tecnología de alta calidad y probada en la industria, y el respaldo de un servicio de asistencia local in situ, que reduce los plazos, los costes de desplazamiento y los tiempos de inactividad.

En funcionamiento, el pan embolsado se introduce en la zona de envasado secundario por una de las tres cintas transportadoras de alimentación. Los productos se escalonan y espacian mediante transportadores de aceleración antes de cargarse, por parejas, en una pista de rodadura vertical de movimiento intermitente. Cuando se alcanza el recuento preestablecido, los empujadores transfieren los productos agrupados a unas cajas previamente montadas antes de que sus solapas se plieguen y se peguen. Una vez completadas, se transporten a la salida de la máquina.

“Llevamos más de 10 años trabajando con Visconti y su empresa matriz”, explica Óscar Hidalgo, director de área de Cama Group, “pero nunca damos por sentadas este tipo de relaciones. Tratamos cada pedido como si fuera el primero y tenemos que impresionarles de verdad. Sin embargo, contamos con la ventaja de que ya tenemos un historial, han visto nuestros equipos en funcionamiento y mantenemos una sólida relación con nuestro agente local”.

El diseño y la tecnología de las máquinas también desempeñan un papel fundamental. La serie FW forma parte de la Breakthrough Generation (BTG) de Cama, que ofrece características de diseño y funcionamiento que están marcando la pauta en el envasado secundario. Sus estructuras modulares, escalables y de diseño higiénico albergan soluciones de automatización modernas –incluida la servotecnología rotativa y lineal avanzada– que pueden acoplarse estrechamente a la robótica de desarrollo propio, para ofrecer la flexibilidad y adaptabilidad tan importantes que requieren las actuales operaciones de envasado. Esta gama de máquinas también se basa en una plataforma digital que admite capacidades completas de Industria 4.0, incluidas AR, VR y pruebas virtuales, capacitación y operación.

“Estas máquinas complementan a otras tres que se instalaron a principios de este año”, explica Hidalgo, “junto con otra serie de máquinas de Cama”. Funcionan a una velocidad de 135 artículos por minuto, por lo que están dentro de las capacidades de la serie FW. De hecho, pueden ir mucho más deprisa. Precisamente, eso es lo que quería el cliente, teniendo la tranquilidad de saber que las máquinas podrán adaptarse a cualquier aumento futuro de la producción gracias a maquinaria adicional o procesos posteriores mejorados”.

“Aunque el coste de la mano de obra es muy competitivo en la región, muchas empresas quieren automatizar las soluciones de final de línea”, explica Hidalgo. “El razonamiento es sencillo: quieren emplear a los trabajadores en funciones que aprovechen mejor sus capacidades, a la vez que buscan mayores niveles de repetibilidad y consistencia, algo que no puede garantizarse con una mano de obra fluctuante”.

“La combinación de mano de obra y maquinaria en realidad se fortalece con nuestras tecnologías”, concluye Hidalgo, “ya que su arquitectura de Industria 4.0 significa que los clientes pueden implementar una gama completa de herramientas de RA y RV que agregan un valor significativo y profundidad a las interacciones del operador, haciéndolas más rápidas, más eficientes y más precisas”.

Aunque se trata de una aplicación relativamente sencilla, que utiliza máquinas de velocidad media, este despliegue es una demostración gráfica de la importancia de otro elemento fundamental en cualquier proyecto: ¡el soporte! Ya sea local (como en este caso) o remoto, Cama nunca ve la factura como el final de una relación. La asistencia y el asesoramiento durante todo el funcionamiento de la máquina forman parte esencial del proceso, y es una de las razones por las que Cama Group disfruta de un significativo éxito en todo el mundo.

Go and visit CLM Bakery System at IBA 2023 in Munich

- Booth B2.230 - Hall B2, from 22 to 26 October

Quality of tradition in industrial quantities

CLM Bakery System designs and manufactures complete pizza and bread production lines, offering you modern and efficient production systems combining the requirements of industrial production with the quality of handmade products.

CLM Bakery System can automate the whole production process, and offers you turnkey solutions and tailor-made systems, building different solutions and equipment suited to your needs.

CLM Bakery System is leader in the world in the production of bakery lines for wood-fired pizza and wood-fired bread. In CLM Bakery Systems wood-fired pizza lines the tunnel stone ovens marketed under the CLM Vesuvio brand, powered by gas and/or wood are equipped with the innovative patented embracing heat baking system and are accompanied by complementary equipment, such as the innovative automatic fermentation room for 24/48 hours sponge/biga fermentation and main dough fermentation in small bins of 25 kilos, the automatic dough balls proofer, crossing lamination and a special hot pressing technology which does not need any additional oil or flour.

The innovative process technologies of CLM Bakery System pizza lines give you unique selling points in your market;

- Open texture great alveolation

- Melt in the mouth texture – i.e. not tough/chewy especially on the rim

- Great flavor

- Greater enzyme conversion of starch to sugars - leads to better colouration / rustic look and feel without a heavy bake

- digestibility/ lightness of eat

- reduced yeast levels

- crispness through life (retention of outer shell crispness).

Nowadays, we are used to seeing pizza baked in electric

or gas ovens, but we should not forget that the real Italian pizza was created in 1889 in Naples with the characteristic of being baked in wood-fired oven at 450°C for no longer than 60 to 90 seconds. CLM Vesuvio wood-fired tunnel oven for pizza now offers all the advantages of traditional wood baking with direct flame, allowing the best handmade quality to be achieved in industrial pizza production.

CLM Vesuvio wood-fired tunnel ovens are completely built in stone and refractory material and thanks to these materials, CLM Vesuvio accumulates and emits heat uniformly, guaranteeing the best baking stability for any type of product and giving you the possibility to bring in your market the real Italian wood-fired pizza baked in a stone oven with the smokes embracing the product. At the same time the automatic wood loading guarantees you high productivity and energy efficiency.

Not only wood is a renewable form of energy but you have also the possibility to improve the carbon footprint of your products baking carbon neutral.

Between the proving process and the baking process, there are various processes involved in preparing the pizza, which must be carried out using high quality equipment as to ensure a finished product that complies with the reputation that Italian pizza has built up all over the world. CLM bakery System can offer you the innovative hot pressing system and the crossing lamination.

In the CLM Bakery System hot pressing system, the dough balls are picked up by servo controlled mechanical hands and transferred onto the plates of the hot press conveyor with precision. Upper and lower plates are heated by a controlled electrical resistance system, which always keeps them at the ideal operating temperature.

The pressing plates are also shaped in such a way as to obtain the preferred pizza shape. By changing the shape, it is very easy to move from a flat pizza to a thick crust or rimmed one.

After the hot press step, the bases are picked up off the conveyor by a second manipulator, with vacuumoperated pick-up heads, and then placed onto the conveyor belt direction oven. The hot pressing carried out by the CLM Bakery System procedure allows an even crispier pizza base to be obtained, so that the base absorbs the wetness of the tomato to a lesser extent, hence consistently improving the finished

product.

As an alternative to the hot pressing CLM Bakery System offers you the crossing lamination: two laminators receive the proved dough balls and make them into oval shapes, which are lined up and handled by a dedicated phasing system. A retractable conveyor then gently transfers the ovals, creating a direction change. The ovals move through the third and fourth laminator, which creates the typical round shape. Flour dusters make sure a thin layer of flour is dusted to avoid dough sticking.

In CLM Bakery System wood-fired bread lines the CLM Vesuvio tunnel oven for bread will allow modern consumers to discover the ancient flavour of traditional bread baked in a wood-fired oven, enhancing the quality, taste, fragrance and authenticity. Food marketing in recent years has focused greatly on making the most of tradition. Since the CLM Bakery System Vesuvio industrial tunnel oven is wood fired and thanks to the smokes that hit and embrace the products, it allows the aromas and fragrances found only in few artisan bakeries to be rediscovered. For the proofing in wood-fired bread lines CLM Bakery System offers you the proofer CLM Libera with the following advantages:

- Independence from the oven: the suitable proofing time can be chosen regardless of the baking time needed for the product;

- Flexibility in the choice of proofing times at multiple intervals of a few minutes;

- Specific trays for each product: at one time, bread was proved on wood boards, wicker baskets, linen pockets or other natural materials. Nowadays, you can choose the ideal surface for exalting the flavour and development of your products; this customisation provides for specific stores for each type of tray, with automatic in-line changing of the actual trays;

- Quick and easy cleaning: The CLM Bakery System Libera proofer can be fully emptied of the trays and then cleaned very easily.

The experience, technology and professionalism that have always accompanied CLM Bakery System’s development make the company a trusted industrial partner for everything to do with the world of bakery.

Calidad de la tradición en cantidades industriales

CLM Bakery System diseña y realiza para ustedes líneas completas para la producción de pizza y pan, ofreciendo sistemas de producción modernos y eficientes, que combinan las exigencias de la producción industrial con la garantía de calidad de los productos artesanales.

CLM Bakery System automatiza todo el proceso de producción y ofrece sistemas llaves en mano y a la medida, realizando soluciones y equipos adecuados a las necesidades del cliente.

CLM Bakery System es líder mundial en la producción de líneas para pizza de alta calidad cocida a leña y de panes tradicionales cocidos a leña.

¡La pizza se imita constantemente en todo el mundo, pero la verdadera pizza de la tradición es solamente la pizza italiana! CLM Bakery System les permitirá producir en cantidades industriales la pizza artesanal cocida a leña, con una línea completa de equipos que cubren todas las fases de la elaboración: los hornos de túnel de material refractario comercializados con la marca CLM Vesuvio, alimentados a gas y/o a leña, equipados con el innovador sistema patentado de cocción de calor envolvente, las innovadoras unidades de fermentación automática para 24/48 horas de cuba y amasado final en pequeñas cuba de 25 kilos, las celdas de fermentación automática para bolitas, los sistemas de laminación cruzada y una tecnología especial de prensado en caliente que no necesita de aceite o harina adicionales.

Las tecnologías innovadoras de proceso de las líneas de pizza CLM Bakery System ofrecen ventajas competitivas únicas en el mercado;

- gran alveolización y gran desarrollo de la costra

- efecto costra que se derrite en la boca – es decir no dura / gomosa - sobre todo en el borde

- posibilidad de redescubrir los aromas y los perfumes que actualmente se pueden probar sólo en algunas pizzerías artesanales

- mayor conversión enzimática del almidón en azúcares

- permite una mejor coloración y un aspecto más rústico

- digeribilidad / liviandad de la comida

- niveles de levadura reducidos

-efecto crujiente que se mantiene en el tiempo.

En nuestros días estamos acostumbrados a ver la pizza cocida en los hornos eléctricos o bien de gas, pero no hay que olvidar que la verdadera pizza italiana nació en 1889 en

Nápoles con la característica de ser cocida a 450ºC durante no más de 60/90 segundos en los hornos de leña.

CLM Vesuvio vuelve a proponer actualmente todas las virtudes de una cocción tradicional de leña con llama directa, permitiendo la obtención de la mejor calidad artesanal en la producción industrial.

Los hornos de túnel de la línea CLM Vesuvio se construyen en piedra y materiales refractarios como los hornos tradicionales de antaño, con la plataforma de piedra natural. Éste es el secreto que permite al horno soltar siempre el calor de forma uniforme, garantizando la mejor estabilidad de cocción para cualquier tipo de producto.

A través de la cocción de los hornos CLM Vesuvio los humos impactan los productos, permitiéndoles adquirir esa fragancia y esos aromas que se encuentran sólo en las pizzerías artesanales. Al mismo tiempo, la carga automática de la leña garantiza alta productividad y eficiencia energética. No sólo eso: la leña es una forma de energía renovable y hace de este horno un amigo del medio ambiente, para un crecimiento sustentable.

Entre el proceso de fermentación y el proceso de cocción, están varias fases de preparación de la pizza, que tienen que realizarse con instrumentos de calidad, de forma de asegurar un producto acabado a la altura de la reputación que la pizza italiana se ha ganado en todo el mundo. CLM Bakery System puede ofrecerte el sistema innovador de prensado en caliente y la laminación cruzada.

En el sistema de prensado en caliente de CLM Bakery System, las bolitas de masa son tomadas por un manipulador controlado por motores brushless. Unas manos especiales de agarre se encargan de trasladar las bolitas a las persianas enrollables de la línea de prensado, constituida por una catenaria con las persianas enrollables y los cabezales que se ocupan del prensado efectivo.

Tanto las persianas enrollables como los cabezales se calientan a través de un sistema controlado de resistencias eléctricas, que las mantiene siempre a la temperatura ideal de funcionamiento.

Los cabezales, además, se han perfilado de forma de obtener la forma de la pizza que se desea más; cambiando el perfil, por ejemplo puede pasarse fácilmente de una pizza aplastada a una con borde alto, en función de las necesidades productivas.

Después de prensadas, las bases son tomadas por las persianas enrollables mediante un segundo manipulador, equipado con cabezales de toma de depresión, y luego se colocan en la cinta de la línea, donde se realizará la añadidura de los ingredientes.

El prensado en caliente realizado por el sistema de CLM Bakery System permite mejorar lo crujiente de la base para la pizza. Además, durante este proceso, ocurre una gelificación superficial de la masa, gracias a la cual la base absorbe de forma menor la humedad del tomate, con una mejora consistente del producto acabado.

Como alternativa al prensado en caliente, CLM Bakery System te ofrece la laminación cruzada: dos laminadores reciben las bolitas de masa fermentada y sacan unos óvalos, que se ponen en fila y son controlados por un sistema dedicado de puesta

en fase. Un transportador de desgarro luego descarga ortogonalmente los óvalos de masa, imponiéndoles un cambio de dirección. Los óvalos que se depositan pasan al tercero y al cuarto laminador, que los convierte en discos de masa redondos. Los espolvoreadores de harina aseguran que se espolvoree una capa sutil de harina, para evitar que la masa se pegue.

En las líneas de producción de pan tradicional cocido a leña, el horno de túnel para pan CLM Vesuvio hará redescubrir al consumidor moderno la fragancia y el sabor antiguo del pan tradicional cocido a leña, exaltando su calidad, el gusto, el perfume y la genuinidad.

El marketing alimentario de los últimos años se ha dedicado mucho a valorar la tradición gastronómica italiana. El horno industrial de túnel CLM Vesuvio, gracias a la cocción de leña y a los humos que impactan en los productos, permite redescubrir los aromas y los perfumes que se encuentran sólo en los hornos artesanales.

Para la fermentación del pan, CLM Bakery System propone la celda CLM Libre, que ofrece muchas ventajas:

- liberación del horno, permitiendo la elección del tiempo de fermentación adecuado a prescindir del tiempo de cocción del producto;

- flexibilidad en la elección de los tiempos de fermentación variable a intervalos múltiples de algunos minutos;

- planos específicos para cada producto: una personalización que permite tener depósitos específicos para cada tipo de plano, con el cambio automático en línea de los planos mismos;

- saneamiento sencillo y rápido: la celda de fermentación CLM Libera puede vaciarse completamente desde los planos y limpiarse por lo tanto con extrema facilidad. La experiencia de innovar la tradición

La experiencia, la tecnología, la profesionalidad que siempre han acompañado la historia de CLM hacen que la empresa sea el colaborador industrial de confianza para todo lo que se refiere al mundo de la panadería.

Visite CLM Bakery System en la feria

IBA 2023 de Múnich, stand B2.230-Hall B2, desde el 22 hasta el 26 de octubre

Color Service is an Italian excellence and since 1987 has positioned itself as a leading supplier of automatic dosing systems for any kind of powder and liquid product. With a start in the textile field and thanks to years of experience and know-how, Color Service introduced its unique technology into many markets segments (rubber, tire, cosmetics, plastics) before orienting its innovation into the food industry, where the dosing of powders and liquids requires considerable precision, speed and traceability.

Why dosing is so important in food processing?

Weighing is a key element of the food production process for quality compliance: dosing the proper amount of ingredients is extremely important to fulfil recipe specifications and constant quality requirements. In most cases, the food industry’s weighing department employs operators who manually dose raw ingredients, resulting in difficult and complicated management in terms of weighing accuracy.

To support this necessity, Color Service technology is designed to solve problems associated with the manual weighing of any kind of powders and liquids applied in the food industry and it is developed with the goal of achieving a safe, fast and precise dosing. The aim is therefore the development of high-efficiency systems that allow to minimize the production costs and boost

productivity while also improving final product quality, essential for the competition of all companies.

According to customer’s requirements, Color Sevice offers to the market two solutions of automation: a complete fully automatic and a semi-automatic weighing system.

Fully automatic dosing system

With the fully automatic dosing system, all processes are automatically monitored and data are recorded in the software integrated with the customer’s management system. The activity of the operator is exclusively confined in the loading of products into storage silos of various capacities through high-performance vacuum for powders and pump for liquids that guarantee fast loading with low air consumption.

During the dosing, a multi-scale conveyor completely aspirated through a dedicated dust extraction system allows high dosing accuracy of recipes that can be dosed directly into a bucket or in identified bags created in a completely automatic way: this is a fundamental characteristic that allows each individual recipe to be traced. The fully automatic system guarantees high dosing accuracy, batch traceability and modularity of storage stations and according to product consumption and production requirements, the system offers several storage modules of different capacities that could be interchangeable or expanded in the future.

Semi-automatic dosing system

On the other hand, the semi-automatic weighing system can offer a good compromise: the robotic storage of powder products with the manual weighing assisted by a PC. In this way, according to the recipe, the system drops the right box and transfer it to the weighing

position, where the operator, guided by the PC can dose the product.

By investing in an automatic dosing system, the customer will be able to benefit from a repeatable production process that runs 24 hours a day, is reliable and fast, in which human error is definitively eliminated and which allows leading to high-quality end products with uniformity features throughout time.

Systems are user-friendly and software is intuitive and easy to use, allowing a quick and easy understanding. “Dosing right the first time” as a consequence of accurate and exact dosing of powders and liquids, results in a reduction of product waste, energy/water consumption, processing times and, as a consequence, cost.

From the ecological point of view, Color Service technology reduces to zero the exposure for operators to dangerous substances or toxic ingredients and provides absolute control of the dust emitted during the weighing with the use of special suction devices, ensuring total operator safety and environmental protection.

Another significant advantage is the traceability of recipes. Indeed, with a manual weighing, in case of nonconformity, it is impossible to identify all the products that are affected by this problem downstream and it is difficult to trace the causes upstream that can be represented for example by an incorrect mixing proportion or from a nonconformity of a specific ingredient. Without expensive labour costs due to manual batch processing and profit loss due to recipe formulation mistakes, companies can begin to boost profits, while offering a superior and uniform product to their customers.

Color Service es una excelencia italiana que desde 1987 destaca como proveedor líder de sistemas automáticos de dosificación para todo tipo de productos en polvo y líquidos.

Color Service inició su actividad en el sector textil, pero gracias a sus muchos años de experiencia y know-how, dio a conocer su tecnología y acabó consolidándose como una empresa de referencia mundialmente reconocida en muchos sectores, a partir del sector del caucho y de los neumáticos hasta el cosmético y plástico, hasta centrar su atención en la innovación dirigida a la industria alimentaria, en la que la dosificación de materias primas requiere una gran precisión, rapidez y trazabilidad. ¿Por qué la fase de dosificación es tan importante?

El pesaje es una fase clave en el proceso de producción, ya que la entrega precisa del producto determina las especificaciones de la receta, así como los requisitos de calidad del producto final.

Por lo general, el departamento de pesaje en la industria alimentaria utiliza operadores encargados de pesar manualmente la llamada “raw material” (materia prima), lo que implica una gestión difícil y compleja desde el punto de vista de la precisión y rapidez del propio pesaje. Ante esta necesidad, la tecnología Color Service está orientada a solucionar los problemas relacionados con el pesaje manual con el objetivo de abandonar los métodos tradicionales de producción que, inevitablemente, no permitirían obtener una dosificación segura, rápida y precisa. El objetivo que se persigue es, por lo tanto, desarrollar sistemas de alta eficiencia que permitan minimizar los costes de producción y mejorar la productividad y calidad del producto final, que resulta ser una condición necesaria para la competitividad de todas las empresas.

En función de las necesidades del cliente, Color Service propone al mercado dos soluciones de automatización: un sistema de pesaje totalmente automático y otro semiautomático.

En el caso del sistema totalmente automático, los procesos son totalmente automatizados y los datos se procesan y almacenan en un software integrado con el sistema de gestión del cliente.

La actividad del operador se limita exclusivamente a la carga de productos en los silos de almacenamiento mediante vacío de alto rendimiento para productos en polvo y mediante bomba para líquidos, asegurando una carga rápida con un bajo consumo de aire. Durante la dosificación, un transportador multiescala totalmente aspirado permite el pesaje preciso de recetas que se pueden dosificar directamente en un contenedor o en bolsas identificadas creadas de forma completamente automática: esta es una característica fundamental que le permite rastrear cada receta.

El sistema garantiza un alto nivel de precisión de dosificación, trazabilidad de lotes y modularidad de las estaciones de almacenamiento de diferentes tamaños y capacidades, respondiendo a las necesidades actuales y futuras de los clientes.

Sistema semiautomático de dosificación

Por otro lado, el sistema de pesaje semiautomático puede ofrecer un buen punto de equilibrio entre el almacenamiento robotizado de productos en polvo integrado con el pesaje manual asistido por PC. De esta forma, en función de la receta a preparar, el sistema recoge la caja con el polvo almacenado y la traslada a la estación de pesaje, donde el operador, guiado por el PC, puede dosificar el producto.

Principales ventajas del sistema automático de dosificación Color Service

Al invertir en un sistema de dosificación automático, el cliente se beneficiará de un proceso de producción

repetible, eficiente las 24 horas del día, confiable, rápido y libre de errores humanos, que genera productos finales de alta calidad con características uniformes y constantes en el tiempo.

Los sistemas también son fáciles de usar y el software es intuitivo y fácil de usar, lo que permite una comprensión rápida y sencilla. “Dosing right the first time” (“Dosificar bien desde la primera vez”) es el principio clave de una dosificación exacta y precisa que se traduce en una reducción del desperdicio de producto, del consumo de energía/agua, de los tiempos de procesamiento y, por consiguiente, de los costos.

Desde un punto de vista ecológico, la tecnología de Color Service reduce a cero la exposición de los operadores a sustancias peligrosas o ingredientes tóxicos y asegura un control absoluto de los polvos emitidos durante el pesaje con el uso de dispositivos especiales de aspiración, garantizando al mismo tiempo la seguridad total del operador, así como la protección del medio ambiente. Otra ventaja importante radica en la trazabilidad de las recetas. Con una dosificación manual, si se detecta un caso de no conformidad de la mezcla, aguas abajo resulta imposible identificar todos los productos afectados por este problema, mientras que aguas arriba es difícil rastrear las causas, que podrían radicar, entre otras, en un proporción incorrecta de mezcla o en una falta de conformidad de algún ingrediente en concreto.

Los clientes de Color Service podrán aumentar sus ingresos al mismo tiempo que brindarán a sus consumidores un producto superior y uniforme sin por ello incurrir en altos costos de mano de obra ni en pérdidas de ganancias debido a errores en la formulación y dosificación de las recetas.

Colussi Ermes advanced washing systems - the washing, sanitizing, and drying machines that make the difference in your everyday life.

Compact machine design, energy consumption reduction, minimal consumption in water and detergent use, automatic cycles, loading/offloading automation, and parameter monitoring are just a few of Colussi Ermes sustainability benefits.

Global leader in the design and production of advanced washing systems for the food industry, Colussi Ermes has become specialized not only in the bakery, confectionery, fruit & vegetables, meat, dairy, poultry, and fishery sectors but also in more complex fields such as the pharmaceutical, hospital, logistics and automotive sectors. A modern and dynamic brand, showing an exceptional capability of addressing a constantly changing market. Values such as innovation and organization guarantee competitiveness, flexibility, and quality for absolute environmental protection complying with the most recent rules in terms of hygiene and safety.

Analytical and monitoring tools, a highly skilled and trained labor force, innovative engineers and an outstanding service team allow to satisfy all customers’ needs.

Diseño de máquina compacto, reducción del consumo de energía, consumo mínimo de agua y detergente, ciclos automáticos, auto- matización de carga/ descarga y monitoreo de paráme- tros son solo algunos de los beneficios de sostenibilidad de Colussi Ermes.

Líder global en el diseño y producción de sistemas de lavado avanzados para la industria alimentaria, Colussi Ermes se ha especializado no solo en los sectores de panadería, confitería, frutas y verduras, carne, lácteos, aves y pesca, sino también en campos más complejos como los sectores farmacéutico, hospitalario, logístico y automotriz.

Una marca moderna y dinámica, que muestra una capacidad excepcional para abordar un mercado en constante cambio. Valores como la innovación y la organización garantizan competitividad, flexibilidad y calidad para una protección ambiental absoluta cumpliendo con las normas más recientes en términos de higiene y seguri- dad.

Herramientas analíticas y de monitoreo, una fuerza laboral altamente capacitada y entrenada, ingenieros innovadores y un equipo de servicio excepcional permiten satisfacer todas las necesidades de nuestros clientes.

Colussi Ermes es una empresa que exporta a todo el mundo y desde julio de 2022 se ha convertido en una división de The Middleby Food Processing, que ofrece un portafolio de marcas globales con tecnologías complementarias líderes en la industria de producción alimentaria, suministrando a los clientes soluciones completas de la más alta calidad.

Colussi Ermes is a company that exports all over the world and from July 2022, it has become a division of The Middleby Food Processing, which is providing a portfolio of global brands with complementary, industry-leading technologies for food production so to supply the highest quality full-line solutions to the customers. Here following you can find a brief description of some types of plants.

High capacities – up to 4200 crates/hour with the doublerotor spin-dryer and up to 2100 crates/hour with the single-rotor spin-dryer – speed and perfect drying result are the key features that set apart this new generation of Colussi Ermes spin-dryers along with the possibility to dry different type of crates, foldable or rigid. this machine can dry a high number of crates with a minimum footprint. In just a few seconds the Colussi Ermes spin-dryer can achieve excellent drying with low electrical energy consumption, making this both an efficient and costeffective solution.

Automatic centrifugal machine to wash trays and equipment placed on racks

The rack washing systems have been carefully engineered to wash racks carrying different kinds of equipment. By means of specific frames or special trolleys, it is possible to wash pans, crates, pallets, bins, meat-trucks, containers or isotainers fully respecting the highest washing and sanitizing hygiene standards. The washing capacity is very flexible: from a minimum of 20 to a maximum of 120 racks/hour.

Industrial mixing bowl washers

The industrial mixing bowl washing systems are equipped with fully automated advanced technology and ensure impeccable washing and drying results, for immediate

Aquí puede encontrar una breve descripción de algunos tipos de plantas.

Sistemas de secado por centrifugación

Altas capacidades - hasta 4200 cajas/hora con el secador por centrifugación de doble rotor y hasta 2100 cajas/hora con el secador de un solo rotor - velocidad y perfecto resultado de secado son las características clave que distinguen esta nueva generación de secadores por centrifuga- ción de Colussi Ermes junto con la posibilidad de secar diferentes tipos de cajas, plegables o rígi- das. Esta máquina puede secar un gran número de cajas dejando una huella mínima.

En solo unos segundos, el secador por centrifu- gación de Colussi Ermes puede lograr un exce- lente secado con bajo consumo de energía eléc- trica, convirtiéndolo en una solución eficiente y rentable.

Máquina centrífuga automática para lavar bandejas y equipos colocados en racks

Los sistemas de lavado de racks han sido cuidadosamente diseñados para lavar racks que contienen diferentes tipos de equipos. Mediante marcos específicos o carros especiales, es po- sible lavar bandejas, cajas, palets, bins, carros de carne, contenedores o isotainers respetando plenamente los más altos estándares de higiene de lavado y saneamiento. La capacidad de lavado es muy flexible: desde un mínimo de 20 hasta un máximo de 120 racks/hora.

Lavadoras de cuencos de mezcla industrial

Los sistemas de lavado de cuencos de mezcla industrial

9520 Chesapeake Drive, Suite 606 92123 San Diego USA

T +1 (858) 384-2222 F +1 (858) 384-2724

info@colussiaws.com - www.colussiaws.com

re-use in the production process. Thanks to special monitoring, connected to HACCP systems (Hazard Analysis and Critical Control Points) they guarantee impeccable results in terms of hygiene. Washing capacity up to 20 industrial mixing bowls/hour.

www.colussiermes.com

están equipados con tecnología avan- zada totalmente automatizada y garantizan re- sultados impecables de lavado y secado, para su reutilización inmediata en el proceso de producción. Gracias a un monitoreo especial, conectado a los sistemas HACCP (Análisis de peligros y puntos críticos de control) garantizan resultados impecables en términos de higiene. Capacidad de lavado hasta 20 cuencos de mez- cla industrial/hora.

www.colussiermes.es

Via Valcunsat, 9 - 33072 Casarsa della Delizia (Pordenone) Italy Tel. +39 0434 86 309 - Fax +39 0434 87 04 51

info@colussiermes.com – www.colussiermes.com

CUOMO is a family-run company specializing in design and production of metal packaging and food processing machinery. Founded in 1964 by three brothers, CUOMO is headquartered in Nocera Inferiore, Salerno, and run by its founders’ sons.

The company’s production range includes the following:

• Food processing machinery

• Twist cap machinery

• Metal packaging machinery

Food processing machinery

Machines, complete lines and equipment for primary and secondary packing suitable for any food (vegetables, meats, fishes, oils, milks, etc.). This kind of machinery carry out packing process of food, including thermal treatment of the filled container and final packing of filled containers in accordance with the market requests. The keystone of those production lines is the filling-closing automatic groups, where containers are automatically filled – by gravity either vacuum or volumetrically – by double seamers. The food processing machinery range allows to cover production speeds from 60 up to 1.000 cpm, for can sizes ranging between 70 gr and 5 Kg. (from 202 to 603 can size AS).

Twist cap machinery

Machinery and complete lines for production of metal lug caps, twist-off type, for glass jars. This division is dedicated to suit any need of glass packing (bottles, jars) industry of foodstuff such as jams, legumes, tuna fish, ketchup, sauces, etc. Lug caps manufacturing line based on a double die strip feed press, served upstream by a scroll shearing line and, downstream, by operational machines all rotary type, with production speeds up to 1.000 caps per minute. Fully automatic manufacturing process which allows to save on production costs.

Fully Automatic machines and lines for tinplate cans. Complete lines for end/shell starting from the tinplate sheet. All machinery has been individually designed for a new generation of can making lines, allowing to reach production speeds of up to 900 cpm. Independent operational machines or multi-machine groups are available, for can body making lines, to suit customers’ particular needs.

The company’s range of machinery also includes the Automatic telescopic filler. Made of stainless steel AISI 304 and in compliance with EC rules, the machine is suitable for volumetric filling of a wide range of solid products into metal cans, glass jars, plastic container, cartons, etc.

The complete filling process is performed by the most advanced technologies for they guarantee filling accuracy. The machine allows fast changeover of container sizes and easy access for cleaning and maintenance operations. On request, the machine can be also manufactured with container tangential exit; the machine can handle a range of different diameters up to 5 Kg.

This automatic telescopic filling machine is suitable for filling the following products: tomato (whole and cubes), olives (whole and sliced), legumes, sweet corn, vegetables (sliced and diced), artichokes (hearts), onions, mushrooms,

picked vegetables, seafood, pet food, fruits (whole, sliced and diced), hazelnuts, nuts and peanuts. Depending on product and container size, the machine can run at speeds from 40 to 1200 cpm.

Among the Cuomo machines, we can also find the Automatic Seamer Mod. A480; it is a machine with 10 seaming heads, rotary can type, adjustable height tower, for seaming metal lids to cylindrical, filled, cans.

This sturdy and steady machine offers outstanding performances. It is specially designed for closing filled cans (any type of product) by utilizing the most upto-dated technologies. All machine parts getting into contact with product, are made of stainless steel.

It is also worth highlighting that Cuomo grants customers the best after-sales, technical and any kind of assistance, in Italy and abroad, and that has always been the company’s main target, on which trust in the future is grounded and toward which the company is heading to, knowingly and with its usual inherent strength.

The engineering of state-of-the-art machinery has enabled the company to deal with complex technological issues concerning sectors such as metal packaging and metal twist-off capsules, with spirit of innovation and cutting-edge technology.

CUOMO es una empresa familiar que se especializa en el diseño y la producción de envasado de metal y maquinaria para la producción alimentaria. Fundada en 1964 por tres hermanos, hoy CUOMO tiene su sede en Nocera Inferiore, Salerno, y está dirigida por los hijos de sus fundadores.

La producción de la empresa incluye:

• Maquinaria para la industria conservera

• Maquinaria para cápsulas twist

• Maquinaria de embalaje metálico

Maquinaria para la industria conservera

Máquinas, líneas completas y equipamiento para el envasado primario y secundario de cualquier alimento (verduras, carnes, pescados, aceites, leche, etc.). La maquinaria de este departamento lleva a cabo el procesamiento de productos alimenticios, incluyendo el tratamiento térmico del contenedor a llenar y el embalaje final de los contenedores llenados de acuerdo con las demandas del mercado. El corazón de estas líneas de producción son las unidades automáticas de llenado/cierre, donde los contenedores se llenan - por gravedad al vacío o volumétricamente antes de su cierre, que se realiza automáticamente por medio de engatilladoras. La gama de máquinas para la industria conservera permite cubrir velocidades de producción desde 60 hasta 1.000 latas/1’, para latas con diámetro de entre Ø 52 y Ø 155. (202-603 tamaño lata).

Maquinaria para cápsulas twist

Máquinas y líneas completas para la producción de cápsulas metálicas, tipo “twist-off”, para tarros de vidrio. Este departamento está orientado hacia el envasado en vidrio (botellas, botes) de productos alimenticios tales como mermeladas, legumbres, atún, kétchup, salsas varias, etc.

Maquinaria de embalaje metálico

Máquinas para líneas de fabricación de envases de hojalata. Líneas completas para tapas y fondos a partir de la lámina de hojalata. Todas las máquinas han sido diseñadas individualmente para una nueva generación de envases de embalaje en metal. Las versiones disponibles incluyen máquinas de operación independientes o grupos de máquinas múltiples, para las líneas de fabricación del cuerpo de los envases, a fin de satisfacer cualquier necesidad específica del cliente. Ambas son completamente automáticas.

La amplia gama de maquinaria propuesta por la empresa también incluye la llenadora automática telescópica. Construida en acero inoxidable Aisi 304 de conformidad con las normativas de la CEE, la máquina es apta para el llenado volumétrico de una amplia gama de productos sólidos en contenedores metálicos, vidrio, plástico, cartón, etc.

El proceso de llenado se realiza con las tecnologías más avanzadas, que garantizan un funcionamiento automático y una alta velocidad, sin causar ningún daño al producto. Todas las operaciones de cambio de formato y lavado de la máquina se realizan de forma rápida y funcional. Previa solicitud, también es posible realizar la salida tangencial de los contenedores, los cuales pueden tener diferentes formatos de hasta 5 kg.

La llenadora telescópica automática es apta para el llenado de: tomate (entero y cortado en cubitos), aceitunas (enteras y en rodajas), legumbres, maíz, hortalizas (en rodajas y

en cubitos), zanahorias (en rodajas y en cubitos), alcachofas (corazones de alcachofa), cebolletas, setas, jardinera de verduras, mariscos, alimentos para mascotas, fruta (entera, cortada y en cubitos), avellanas, nueces y cacahuetes. Según el formato y el producto, la máquina puede alcanzar una velocidad de 40 hasta 1200 cpm. Entre las maquinas principales destacan, entre otras, la Engatilladora Automática Mod. A480, una máquina con 10 cabezales de engatillado, de caja giratoria, con cabezal ajustable, para engatillar tapas de metal en latas de metal, llenas, de forma cilíndrica regular.

La máquina, compacta y extremadamente estable ofrece altas prestaciones. Está especialmente diseñada para cerrar latas llenas, sacando provecho de las tecnologías más modernas disponibles. Todas las partes en contacto con el producto están hechas de acero inoxidable.

La empresa Cuomo garantiza a sus clientes un servicio de asistencia posventa, ya sea técnica o de otro tipo, de alta calidad, tanto en Italia como en el extranjero; este siempre ha sido y siempre será el objetivo primordial en el que se basa la confianza en ese futuro hacia el cual, conscientemente y siempre con la misma fuerza, se dirige la empresa. El diseño de la última generación de maquinaria ha permitido a la empresa abordar problemas tecnológicos complejos en sectores como el de los embalajes metálicos y de las capsulas metálicas “twist-off” (tapas retorcidas), con un espíritu de innovación y tecnologías punteras.

Defino & Giancaspro “has its roots in the time of mills made by wood”. The company was founded in 1965 in Gravina in Puglia (Bari-Italy) thanks to some craftsmen, whose main occupation was the assembling of milling plants and whose only capital was the work of their hands and their commitment to the world of wheat and cereals.

The master-fitter Vito Antonio Giancaspro, the father of the current General Manager, had many skills in various fields such as carpentry, mechanics, plants and food technology. This “artisan” disposition, after more than 50 years, remains the cornerstone of the company philosophy and is one of its strengths. The company continues nowadays to provide its customers with all the experience and expertise of over one hundred employees with the same passion and enthusiasm.

The goal of the Defino &Giancaspro is not to simply offer a machine or a plant, but to supply all the technologies and means to adapt them to the customer’s requirements. Just like a high-quality tailored dress, the product meets the customers’ needs but always respect the company style with the unmistakable Made in Italy quality. Engineering, prototyping, research and continuous development ensure always the best solution to the

customer. In Defino & Giancaspro design is meant with the overall conception of work planning, with the aim to turn ideas into product specification through the precious and constant sharing of information between young engineers and expert workers.

The company is a specialist in realization of carbon and stainless steel spouting and accessories, has a pool consisting of more than fifty types of machines in various sizes and operates construction and assembly of structures and silos. Its success lies in the precision and accuracy of working, always realized within their own workshop, and in the use of forefront machinery and certified welding techniques, which offer an excellent finishing and quality.

El origen de la empresa Defino & Giancaspro “tiene sus raíces en los tiempos en que los molinos estaban hechos de madera”. La empresa, fundada en 1965 en Gravina in Puglia (Bari, Italia), nació de la pasión por del mundo de los cereales compartida por algunos artesanos que se dedicaban al montaje de pequeñas instalaciones de molienda cuyo único capital consistía en la dedicación al trabajo y sus propias manos.

El maestro montador Vito Antonio Giancaspro, padre del actual administrador, poseía muchas competencias en varios sectores, entre ellos la carpintería, la mecánica, la ingeniería industrial y la tecnología alimentaria. Este carácter “artesanal”, después de más de 50 años, sigue siendo el fundamento de la filosofía de la empresa, siendo incluso uno de sus puntos fuertes. La compañía aún sigue, hoy en día, brindándoles a sus clientes toda la experiencia y la competencia de sus más de cien empleados, con la misma pasión y entusiasmo de antaño.

El objetivo de Defino & Giancaspro no es simplemente de ofrecer una máquina o una instalación, sino de proporcionar todas las tecnologías y los medios necesarios para adaptarlas a las necesidades del cliente.

Al igual que un vestido de costura de alta calidad, el producto satisface las necesidades de los clientes sin dejar de ser fiel al estilo de la empresa, con su inconfundible calidad Made in Italy.

La ingenierización, la creación de prototipos, la investigación y el desarrollo continuo siempre garantizan a los clientes la mejor solución. En Defino & Giancaspro, el diseño se entiende con el concepto más global de organización del trabajo, apta para transformar cada requisito o idea en una especificación de producto, a través del valioso y constante intercambio de información entre jóvenes ingenieros y trabajadores expertos.

The service does not end at the delivery of the supply, the relationship with the customer continues through the optimization and the implementation of the new product, ensuring support, maintenance and constant assistance, namely a complete turnkey product.

Plants and machines manufactured and assembled by Defino & Giancaspro are requested and appreciated all over the world. Almost daily and constant are collaborations not only in Italy and Europe, but also with Russia, the United States, Mexico and North Africa.

Proud of their work, everywhere, from the offices to the workshop, all the departments work daily to improve and expand the range of products and services to satisfy both historical and new customers.”

La compañía se especializa en la producción de tuberías y accesorios de acero al carbono o inoxidable, cuenta con un conjunto de máquinas que incluye más de cincuenta tipos en múltiples tamaños y fabrica e instala estructuras y silos. Su éxito radica en la precisión y esmero de sus procesos de producción, que siempre se realizan en nuestros propios talleres, y en el uso de maquinaria avanzada y de técnicas de soldadura certificadas, que permiten obtener un acabado excelente.

Además, los servicios no terminan con la entrega del suministro, sino que la relación con el cliente continúa a través de la optimización e de la implementación del nuevo producto, asegurándole soporte, mantenimiento y asistencia constante; en otras palabras, un producto completo llave en mano.

Las instalaciones y máquinas producidas y ensambladas por Defino & Giancaspro tienen mucha demanda y son apreciadas en todo el mundo. La compañía cuenta con suministros y colaboraciones constantes no sòlo en Italia y en Europa, sino también en Rusia, Estados Unidos, México y el norte de África.

Orgullosos de su trabajo, a todos los niveles, desde las oficinas hasta el taller, todos los departamentos trabajan a diario para mejorar y ampliar la gama de productos y servicios a fin de satisfacer a sus clientes, tanto históricos como nuevos.

Escher Mixers specializes in the production of mixing machinery for the bread and pastry-making sectors. Over the years, Escher Mixers has gained specialized knowledge that has allowed this company to develop machines and solutions to meet the needs of a variety of clients and different types of markets. Escher Mixers machines are renowned for their sturdiness, durability, accurate finishes, and for the quality of the dough they produce.

Bakery equipment

Escher Mixers proposes Spiral and Wendel mixing concepts. Both solutions can be with removable bowl through a patented® bowl locking and motion system MR-MW Line or bottom discharge system MD-MDW Line with conveyors belts or bowl lifters which can be matched with automatic solutions with linear system and storage of the resting bowls in vertical or linear storages, rotating automatic systems-carousel, scraps recovery systems, transverse hopper systems and star-cutting/guillotine/roller with guillotine and other customized solutions.

Pastry equipment