TECHNICKÁ UNIVERZITA VO ZVOLENE

Drevárska fakulta

Martin ZACHAR

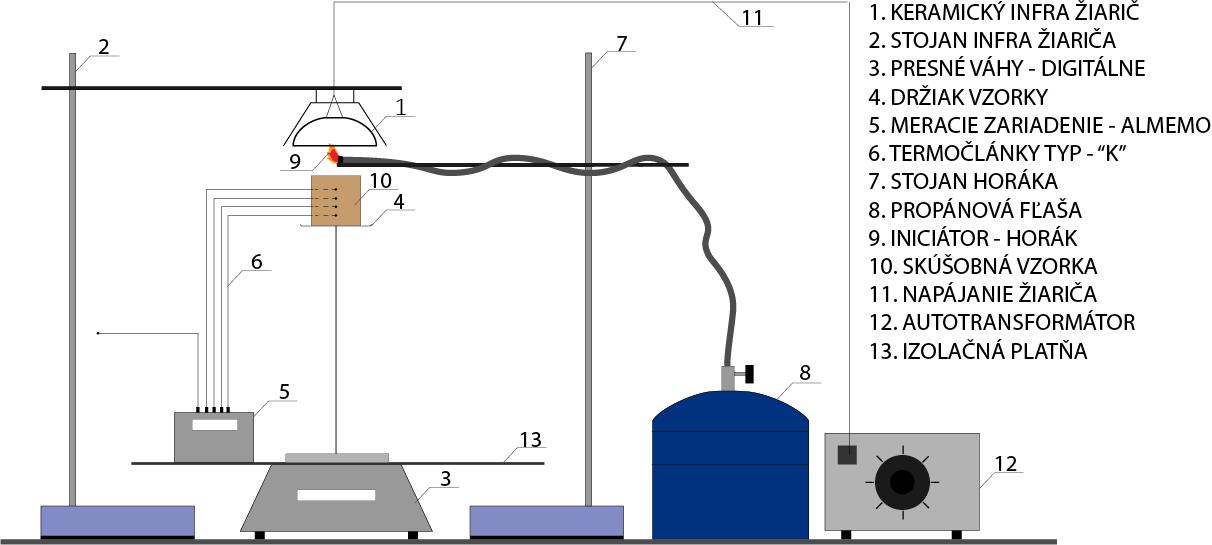

APLIKÁCIA PROGRESÍVNEJ TESTOVACEJ METÓDY NA STANOVENIE

POŽIARNOTECHNICKÝCH CHARAKTERISTÍK SMREKOVÉHO DREVA

2022

Predslov

Častý výskyt požiarov a značný rozsah nimi spôsobených škôd radí tieto javy medzi významné faktory, ktoré nepriaznivo ovplyvňujú pozitívny rozvoj ekonomiky. Ich sprievodným znakom býva ohrozenia života a zdravia občanov, zranenia nebo straty na životoch a materiálne škody Požiare značnou mierou ohrozujú alebo narušujú spoločenské záujmy. Na predchádzanie požiarom a zabraňovaní ich vzniku je nutné presné stanovenie ich príčin, vyhodnotenie a podrobná analýza, vrátane stanovenia nápravných opatrení a prípadný postih zodpovedných osôb. Pre správne stanovenie príčiny vzniku požiaru je potrebné poznať vybrané požiarnotechnické charakteristiky materiálov.

V súčasnosti sa na stanovenie požiarnotechnických charakteristík využíva veľké množstvo normalizovaných aj nenormalizovaných skúšobných metód. Normalizované skúšobné metódy sa používajú predovšetkým na účely preukázania splnenia požiadaviek kladených na materiál alebo výrobok platnými právnymi predpismi. Nenormalizované skúšobné metódy nachádzajú uplatnenie predovšetkým v oblasti vedy a výskumu Je však potrebné pripomenúť, že pomerne veľké množstvo normalizovaných skúšobných metód vzniklo pôvodne vo výskumných laboratóriách ako nenormalizované.

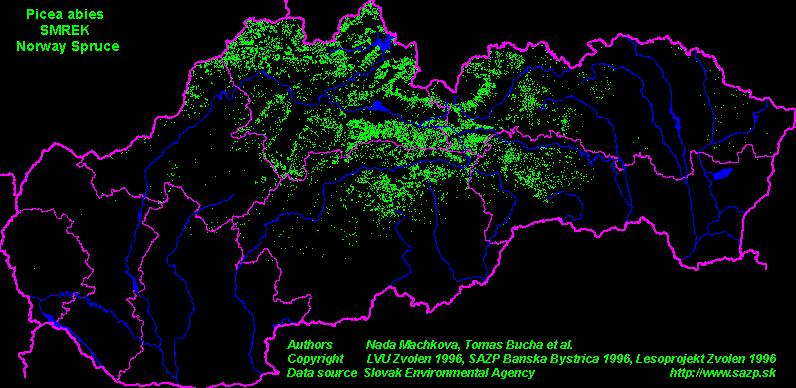

Predložená vedecká monografia „Aplikácia progresívnej testovacej metódy na stanovenie požiarnotechnických charakteristík smrekového dreva“ pojednáva o návrhu a realizácii novej testovacej metódy na stanovenie vybraných požiarnotechnických charakteristík smrekového dreva. Získané výsledky sú prínosom v oblasti požiarneho inžinierstva a vedy a môžu byť aplikované v ďalšom výskume v danej oblasti. Taktiež je možné uplatniť ich v oblasti požiarnej prevencie a počítačom podporovaného modelovania požiarov.

3

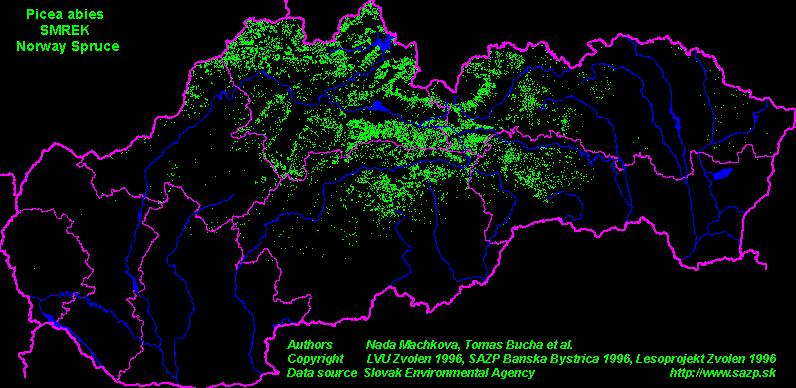

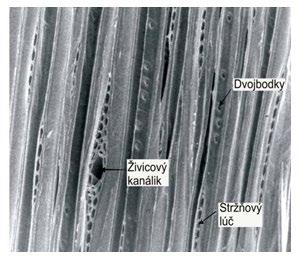

4 Obsah Predslov ...................................................................................................................................... 3 Obsah 4 Úvod ...........................................................................................................................................7 1. Drevo a horenie dreva 9 1.1 Horenie ................................................................................................................................ 9 1.1.1 Mechanizmus iniciácie a horenia horľavých látok 14 1.2 Drevo .................................................................................................................................. 19 1.2.1 Mikroskopická stavba dreva .................................................................................. 20 1.2.2 Makroskopická stavba dreva ................................................................................. 22 1.2.3 Fyzikálne vlastnosti ............................................................................................... 23 1.2.3.1 Hustota dreva .................................................................................................. 23 1.2.3.2 Vlhkosť dreva ................................................................................................. 24 1.2.3.3 Povrch materiálu ............................................................................................. 25 1.2.3.4 Geometrický tvar ............................................................................................ 27 1.2.3.5 Tepelné vlastnosti dreva 27 1.3 Teplotný rozklad a horenie dreva ....................................................................................... 31 1.4 Ochrana dreva 35 1.4.1 Retardéry horenia .................................................................................................. 37 1.4.1.1 Zábranové protipožiarne nátery 39 1.4.1.2 Intumescentné protipožiarne nátery ................................................................ 39 1.4.1.3 Sublimujúce protipožiarne nátery 39 1.4.2 Tepelná úprava dreva............................................................................................. 40 1.5 Požiarnotechnické charakteristiky 41 1.5.1 Metódy posudzovania (hodnotenia) požiarnotechnických charakteristík dreva ... 45 1.5.1.1 Stanovenie teploty vzplanutia alebo vznietenia u tuhých látok 48 1.5.1.2 Stanovenie náchylnosti materiálov na samovznietenie .................................. 48

5 1.5.1.3 Stanovenie spalného tepla .............................................................................. 49 1.5.1.4 Stanovenie medzí výbušnosti ......................................................................... 49 1.5.1.5 Stanovenie horľavosti metódou kyslíkového čísla 50 1.5.1.6 Stanovenie nehorľavosti stavebných výrobkov .............................................. 51 1.5.1.7 Skúšky rýchlosti uvoľňovania tepla 52 1.5.1.8 Termická analýza ............................................................................................ 52 2 Drevo smreka obyčajného 54 2.1 Všeobecná charakteristika ........................................................................................ 54 2.1.2 Makroskopické znaky 55 2.1.3 Mikroskopické znaky ........................................................................................ 56 2.2 Príprava vzoriek 58 3 Návrh progresívnej testovacej aparatúry ............................................................................... 60 3.1 Keramický infražiarič 60 3.1.1 Základné parametre a inštalácia keramického infražiariča ................................ 61 3.1.2 Stanovenie tepelného toku keramického infražiariča 63 3.1.3 Stanovenie priebehu teplôt pod keramickým infražiaričom .............................. 64 3.2 Váhy 66 3.3 Merací prístroj s termočlánkami ........................................................................... 66 3.4 Zapaľovací horák - iniciátor 67 3.5 Meracie zaradenie – navrhnutá testovacia aparatúra ............................................ 67 3.5.1 Postup merania s keramickým infražiaričom 68 3.5.2 Spôsob vyhodnotenia 69 4 Výsledky a vyhodnotenie ...................................................................................................... 72 4.1 Čas do iniciácie skúšobných vzoriek 72 4.2 Hmotnostný úbytok skúšobných vzoriek ................................................................. 74 4.3 Rýchlosť odhorievania skúšobných vzoriek 77 4.4 Priebeh teplôt v skúšobných vzorkách ..................................................................... 81

6 4.4.1 Priebeh teplôt v skúšobných vzorkách pri zmene tepelného toku ......................... 81 4.4.2 Priebeh teplôt v skúšobných vzorkách na jednotlivých termočlánkoch ................ 85 4.4.3 Stanovenie rýchlosti zuhoľnatenia vzoriek 89 4.5 Zhrnutie dosiahnutých výsledkov ........................................................................... 100 Záver 102 Použitá literatúra .................................................................................................................... 104 Zoznam skratiek a značiek 115 Index . ..................................................................................................................................... 117

Úvod

V súčasnosti sa v testovaní materiálov a stavebných konštrukcií využíva veľké množstvo normalizovaných aj nenormalizovaných skúšobných metód. Normalizované skúšobné metódy sa používajú predovšetkým na účely preukázania splnenia požiadaviek kladených na materiál alebo výrobok platnými právnymi predpismi. Nenormalizované skúšobné metódy nachádzajú uplatnenie predovšetkým v oblasti vedy a výskumu, ale aj v oblasti zisťovania príčin vzniku požiarov (napr. rekonštrukcia požiarov v laboratórnej mierke). Je však potrebné pripomenúť, že pomerne veľké množstvo normalizovaných skúšobných metód vzniklo pôvodne vo výskumných laboratóriách ako nenormalizované. Až postupom času, keď výsledky vedeckého výskumu dokazovali, že na základe výsledkov týchto skúšok je možné urobiť spoľahlivý odhad správania sa materiálu v určitej fáze rozvoja požiaru, boli tieto metódy zakotvené v technických normách (Martinka, Balog, 2014).

Z hľadiska klasifikácie skúšobných metód je možné uviesť nasledovné členenie, ktoré sa považuje za jedno z najjednoduchších:

• skúšobné metódy pre pevné horľavé materiály alebo výrobky,

• skúšobné metódy pre horľavé kvapaliny,

• skúšobné metódy pre horľavé plyny a skúšobné metódy pre horľavé prachy.

Iné rozdelenie skúšobných metód je možné podľa účelu aplikácie materiálu alebo výrobku, napr. stavebné materiály a výrobky, odevy a textílie, nábytok, hračky, plasty. Z pohľadu mierky testovania a tiež aj veľkosti testovanej vzorky môžu byť skúšky rozdelené na analytické, pri ktorých sa hmotnosť vzorky pohybuje rádovo v miligramoch, ďalej laboratórne, u ktorých sa hmotnosť vzorky pohybuje rádovo od jednotiek gramov až po niekoľko kilogramov. Pri stredno-rozmerových skúškach (materiál, výrobok) majú vzorky hmotnosť rádovo v kilogramoch až stovkách kilogramov. Za veľko-rozmerové skúšky môžu byť považované skúšky zamerané na výskum správania sa určitého väčšieho celku, ktorého rozmer je rádovo rovnaký, ako rozmer rovnakého celku používaného v technickej praxi, pričom môže ísť o skúšku celej budovy alebo časti budovy (Martinka, Balog, 2014).

Podľa jednotlivých fáz rozvoja požiaru môžeme metódy testovania materiálov rozdeliť na skúšky iniciačných charakteristík (teplota alebo bod vzplanutia a vznietenia, kritická hustota tepelného toku, sklon materiálu k samovznieteniu), skúšky rýchlosti šírenia plameňa, skúšky rýchlosti uvoľňovania tepla, skúšky zamerané na posúdenie sklonu materiálu šíriť požiar vo

7

fáze flashover, skúšky požiarnej odolnosti konštrukcií a skúšky zamerané na toxicitu splodín horenia a optickú hustotu dymu.

Práca je venovaná problematike testovania dreva (ako horľavého materiálu) pomocou malorozmerových skúšok.

Drevo je najstarší prírodný materiál, ktorý sa dodnes využíva na rôznorodé účely, nielen na spaľovanie, či výrobu papiera, ale v značnej miere aj ako stavebný materiál. Rôznorodosť uplatnenia drevnej suroviny núti zamyslieť sa a prehodnotiť postavenie dreva ako stavebnej, dekoračnej alebo pomocnej suroviny v spoločensko-technickej praxi. Na základe danej skutočnosti je výskum dreva čoraz častejšie špecifikovaný na základe daného druhu dreva a jeho použitia. Z pohľadu na drevo, ako na prírodný obnoviteľný zdroja materiálu ktorý, podlieha tepelnému rozkladu v rôznych fázach požiaru je potrebné riešiť jeho termickú degradáciu pomocou rôznych testovacích metód.

Problematika termickej degradácie dreva, znamená zaoberať sa komplexne so zmenami, ktoré nastávajú v jeho vlastnostiach vplyvom vysokých teplôt. Rôzne práce zaoberajúce sa vplyvom vysokých teplôt na mechanické, fyzikálne ako aj chemické vlastnosti vybraných druhov dreva dali odpoveď na mnohé otázky týkajúce sa tejto problematiky.

Avšak výsledkom nových poznatkov bol aj narastajúci počet nových otázok. Vieme, že na horenie dreva vplýva množstvo faktorov, ktoré vstupujú do procesu termickej degradácie zvonku, alebo sú obsiahnuté v samotnom materiály, teda v dreve. Prakticky nie je možné dať uspokojivú odpoveď na všetky otázky týkajúce sa tejto problematiky. Drevo ako prírodný materiál sa vyznačuje vysokou variabilitou vlastností a to nielen na úrovni rôznych druhov dreva, či v rámci jedného druhu, ale aj v samotnom kmeni je štruktúra dreva rozdielna, či už v smere horizontálnom - od stržňa k obvodu, alebo vertikálnom od koreňov ku korune.

8

1. Drevo a horenie dreva

1.1 Horenie

Neoddeliteľnou súčasťou zabezpečenia protipožiarnej bezpečnosti stavieb je poznanie procesu horenia a predpovedanie dynamiky rozvoja vnútorného požiaru. Poznatky z oblasti dynamiky požiaru sú dôležitými východiskami napríklad pri projektovaní stavieb, riadenej evakuácii, fyzikálnochemickom a matematickom opise interakcií oheň – materiály a oheň –ľudský organizmus, v procese zisťovania príčin vzniku požiaru pri hľadaní možných scenárov vzniku a rozvoja požiaru a určení najpravdepodobnejšej príčiny vzniku požiaru (Kačíková et al., 2017).

Požiar sprevádza ľudí všetkými vývojovými fázami. Ani tie najmodernejšie budovy s najmodernejším protipožiarnym zabezpečením sa nevyhli rozsiahlym a zničujúcim požiarom. Ak horenie pokladáme za proces želateľný, pri ktorom získavame svetlo a teplo, požiar ako sme už uviedli, je proces neželateľný (Kačíková et al., 2006).

Na to, aby mohlo horieť, sú nevyhnutné tri zdroje požiaru. Sú to dva materiálové zdroje –palivo a kyslík (väčšinou obsiahnutý vo vzduchu), tretím zdrojom je energetický zdroj – teplo. Ak sú tieto zdroje vo svojich fyzikálnych hodnotách (vzdialenosť, čas, hmotnosť, teplota a celý rad ďalších) položené tak, že nemôže nastať ich vzájomné ovplyvnenie, reakcie potrebné k začatiu horenia a teda aj požiaru nenastanú. Jednoduchý príklad z praxe: tam, kde skladujeme horľavé materiály sa vyhýbame vysokým teplotám a naopak. Sú prípady, napr. lisovanie, kde rozhodujúcim faktorom je čas. Tu sa niekedy nevyhneme ani vysokým teplotám, ani horľavým materiálom, ale ich kombinácia a čas vzájomného pôsobenia tiež neumožní, aby reakcia horenia vznikla.

Horenie je jav, ktorý nie je možné s požiarom stotožniť. Ak hovoríme o horení a ohni všeobecne, vyjadrujeme tým určitý cielený a želateľný proces s určitým využitím. Horí v želanom čase a priestore a horia materiály k tomu určené – palivo. Získaná energia sa využije. Požiar reprezentuje neželané horenie, v neželanom priestore a čase. Palivom sa stávajú všetky materiály zasiahnuté požiarom. V minulosti boli často akceptované spravidla len lineárne (štandardné) spôsoby šírenia požiaru. Tieto teórie tvrdia, že požiar sa šíri konštantnou rýchlosťou (v prvopočiatku, resp. do 10 min. polovičnou) (Kačíková et al., 2006).

Vplyvom tepla na horľavé materiály dochádza k väčšiemu počtu paralelných a postupných fyzikálnych a chemických dejov. Za prítomnosti oxidačného prostriedku sa za určitých hraničných podmienok začína predovšetkým proces tepelného horenia. Tepelným

horením nazývame akýkoľvek relatívne rýchly reťazový autokatalytický reakčný mechanizmus

9

spojený s uvoľnením veľkého množstva tepelnej energie, ktorý môže byť sprevádzaný

výrazným svetelným efektom (Balog, Kvarčák, 1999).

Pojem horenie môžeme definovať aj ako chemickú reakciu, ktorá je sprevádzaná uvoľňovaním tepla a vyžarovaním svetla. Horenie sa iniciuje zväčša pri teplotách nad 200 °C. Pre samotný proces horenia je potrebná súčasná interakcia troch základných elementov horenia:

horľavá látka (palivo), oxidačný prostriedok (vzduch, kyslík) a teplo (iniciačný zdroj). Nedostatok alebo absencia ktoréhokoľvek z nich, t . j. prerušenie trojuholníka horenia spôsobí zamedzenie horenia (Balog, Kvarčák, 1999).

Ako prvý ho formuloval Lavoisier (1743 - 1794), ktorý zistil význam kyslíka ako nevyhnutného produktu na horenie. Tým revidoval predchádzajúce teórie horenia napr. teóriu

Stahla (flogistónovú teóriu), ktorá bola kritizovaná viacerými autormi, napr. Lomonosovom.

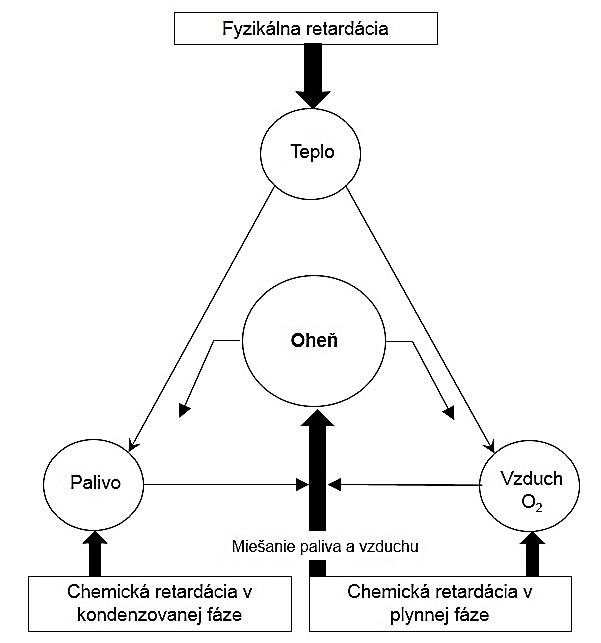

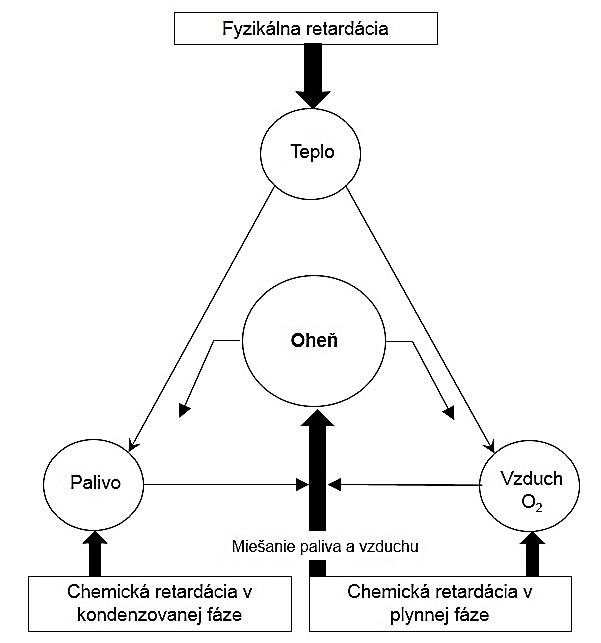

Trojuholník horenia formuloval aj Emmons (1973) a aktuálne upravený podľa Baloga a Kvarčáka (1999) je uvedený na Obr. 1.

Obr. 1 Schéma trojuholníka horenia (Balog, Kvarčák, 1999)

Na základe tejto teórie boli formulované ďalšie geometrické, (uholníkové) teórie horenia napr. pre plasty štvoruholník horenia (Košík et al., 1976), výbuchový päťuholník (Zapletalová, Balog, 2000) a šesťuholník samovznietenia (Drysdale, 1999).

10

Horenie tuhých palív je veľmi zložitý proces, k skupenským zmenám často predchádza proces termického rozkladu, ktorý vyžaduje značnú energiu. Na iniciáciu horenia a vznik plameňa vplýva iniciačný zdroj, typ paliva a veľkosť jeho povrchu. Celý proces prebieha ako následné interakcie paliva, vzniknutých spalín a prostredia.

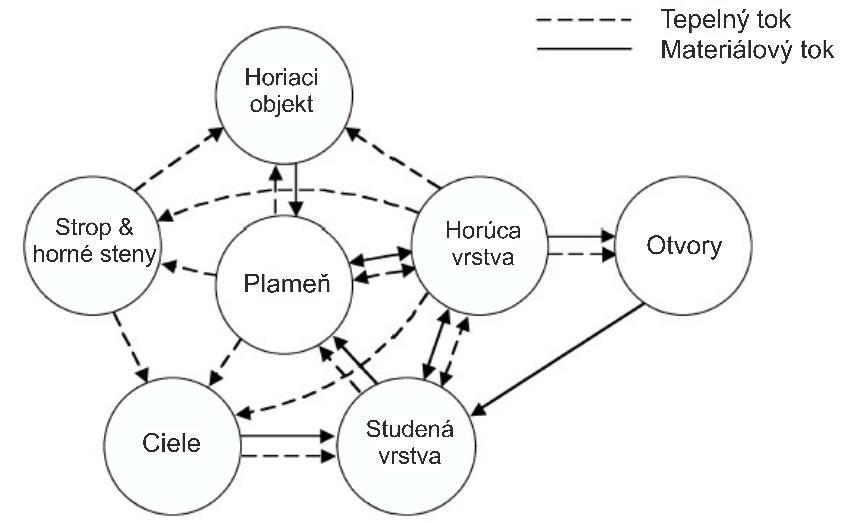

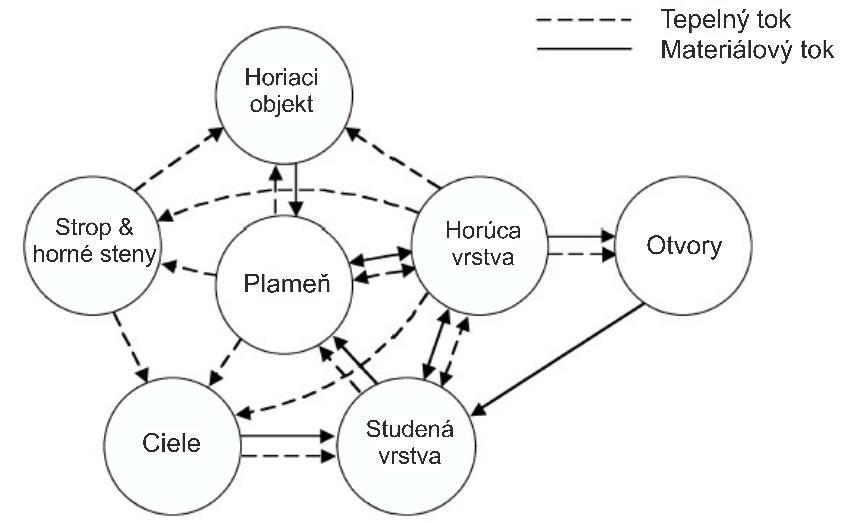

Poznatky z horenia materiálov rôzneho skupenstva a javov a dôsledkov prenosu tepla a látky je možné aplikovať aj na prípad vnútorného požiaru (Obr. 2).

Obr. 2 Schéma prenosu tepla a látky a interakcií pri vnútornom požiari (Karlsson, Quintiere, 2000)

Po zapálení nastáva následný rozvoj. Pri predpoklade plameňového horenia, ktoré vznikne pri vhodnej kombinácii iniciačného zdroja a vlastností paliva, spôsobí šírenie plameňa postupné zvyšovanie množstva uvoľneného tepla. Pri bezplameňovom horení je množstvo vzniknutého tepla nižšie, ale zvyšuje sa podiel produktov nedokonalého horenia. Pri popise tejto fázy je potrebné odhadnúť rýchlosť uvoľňovania energie a nárastu teploty, výťažok produktov horenia v spalinách a ich toxicitu.

Nad plameňom sa vytvára zóna horúcich spalín, ktoré v dôsledku vztlakovej sily a rozdielu hustôt prúdia nahor. Do tohto prúdu je nasávaný okolitý studený vzduch. Po dosiahnutí stropu sa horúce plyny rozširujú vírivými prúdmi a vytvoria hornú horúcu vrstvu, ktorá zasahuje aj bočné steny. Dôležité sú rýchlostné a teplotné profily tejto vrstvy, ako aj zväčšovanie jej hrúbky. Priestor je potom rozdelený na dve vrstvy. V hornej horúcej vrstve sa nachádzajú spaliny zmiešané so vzduchom a dolnú tvorí studený vzduch s pôvodnou teplotou. Vlastnosti uvedených vrstiev sa menia s časom, ale v rámci vrstvy sa pre zjednodušenie predpokladá homogenita.

11

Horúca vrstva zväčšuje svoj objem a hranica zadymenia klesá smerom nadol. Prísun ďalších horúcich spalín zvyšuje teplotu. Zvyšuje sa množstvo tepla preneseného radiáciou a konvekciou na strop, steny, podlahu, dolnú studenú vrstvu a palivo. Rýchlosť horenia sa zvyšuje a zahrievajú sa ďalšie palivá.

Ak má priestor otvorený otvor do susednej miestnosti alebo okolia a horúca vrstva dosiahne jeho horný okraj, dym začne unikať. Ak má otvor výplň z tabuľového skla, dym bude unikať po jeho prasknutí.

V priebehu rozvoja požiaru dochádza k zvýšeniu rýchlosti horenia a šíreniu plameňa z primárneho paliva na sekundárne palivá. Teplota hornej vrstvy sa zvyšuje a nastáva zvýšenie radiácie na ďalšie horľavé materiály. Dôsledkom je vznietenie alebo vzplanutie v celom priestore, veľmi rýchly a náhly prechod rozvíjajúceho sa požiaru do plne rozvinutého

flashover

V plne rozvinutom požiari plamene šľahajú z otvorov, proces prebieha do deficitu paliva alebo kyslíka. Pri deficite kyslíka, spôsobenom nedostatočnou ventiláciou, oheň pre nedostatok kyslíka uhasína. Znižuje sa rýchlosť uvoľňovania energie a teplota plynov. Teplota je často dostatočná pre pokračovanie pyrolýzy. Dochádza k akumulácii nezhorených plynov. Náhly prísun vzduchu spôsobí zmenšenie tepelného zaťaženia alebo zvýšenie rýchlosti uvoľňovania energie a neskôr môže nastať flashover. V najhoršom prípade sa produkty pyrolýzy po deficite kyslíka zmiešajú s vnikajúcim vzduchom a akýkoľvek zápalný zdroj spôsobí ich explozívne zhorenie. Uvoľnené teplo vyvolá expanziu plynov (zvýšenie tlaku) a rýchle vyšľahnutie horiacich plynov von – backdraft. Zriedkavo môže nastať explózia dymu, keď sa nezhorený plyn po úniku cez štrbiny zmieša so vzduchom, pričom na iniciáciu stačí iskra (Kačíková et al., 2017).

Pre zjednodušený popis prenosových javov a ich vplyv na charakteristiky vnútorného požiaru je potrebné celý jeho priebeh rozdeliť na nadväzujúce fázy podľa vhodných kritérií.

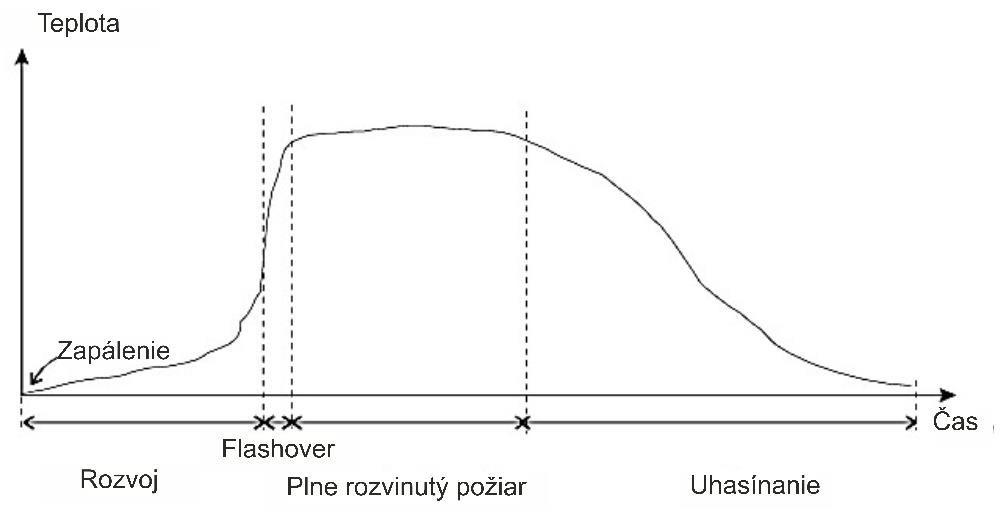

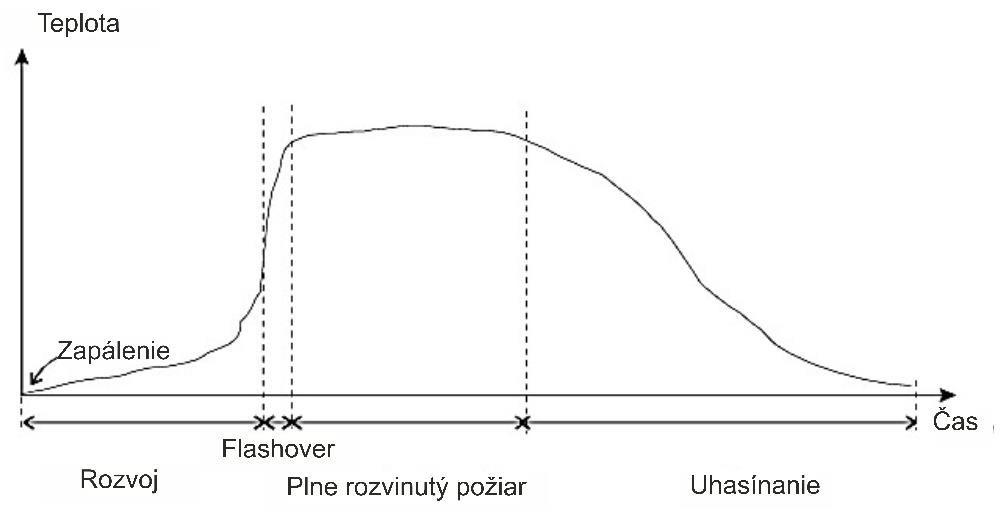

Najčastejšie sa využíva delenie na fázy podľa teplotno – časovej krivky, výmeny plynov cez otvory a vzniku flashover. Pri popise požiaru podľa teplotno-časovej krivky rozoznávame nasledujúce základné fázy (Obr. 3):

1. zapálenie,

2. propagácia (rozvoj),

3. flashover,

4. plne rozvinutý požiar,

5. uhasínanie.

12

–

Obr. 3 Teplotno-časová krivka vnútorného požiaru (Karlsson, Quintiere, 2000)

Vo fáze 1 – zapálenie prebiehajú exotermické reakcie, dochádza k nárastu teploty nad teplotu okolia. Zapálenie vyvolávajú vonkajšie iniciačné zdroje alebo môže nastať spontánne. Proces prebieha ako plameňové alebo bezplameňové horenie.

Fáza 2 – rozvoj môže prebiehať nízkou alebo vysokou rýchlosťou v závislosti od typu horenia, typu paliva, interakcie s okolím a prísunu kyslíka. Pri popise tejto fázy sa vychádza z rýchlosti uvoľnenia tepla, ktorá vplýva na rýchlosť nárastu teploty a vznik spalín. Pri rozvoji bezplameňového požiaru sa uvoľňuje veľké množstvo toxických plynov a rýchlosť uvoľňovania energie je nízka. Fáza má dlhé trvanie a požiar môže uhasnúť. Rozvoj plameňového požiaru je rýchly pri dostatku paliva a kyslíka, často je riadený palivom.

Kritériami fázy 3 – flashover je dosiahnutie teploty 500 − 600 °C, radiácia na podlahu 1520 kW∙m-2 a objavenie sa plameňov v otvoroch. Procesy prebiehajú rôznym mechanizmom v závislosti od vlastností a uloženia paliva, geometrie priestoru a podmienok v hornej horúcej vrstve.

Fáza 4 – plne rozvinutý požiar predstavuje uvoľnenie najväčšieho množstva energie. Často je obmedzená dostupnosť kyslíka a vtedy je riadený ventiláciou a dochádza k hromadeniu nezhorených plynov pod stropom a šľahaniu plameňov z otvorov. Teplota plynov dosahuje 700 - 1 200 °C.

Vo fáze 5 – uhasínanie sa v dôsledku spotrebovania paliva znižuje rýchlosť uvoľňovania energie, nastáva pokles teploty plynov a požiar riadený ventiláciou sa mení na požiar riadený palivom.

Pri klasifikácii fáz požiaru na základe výmeny cez otvory vychádzame zo zjednodušenia, že priestor s primárnym požiarom má jeden otvor v úrovni podlahy do okolia. Hybnou silou

13

výmeny plynov medzi vnútorným a vonkajším priestorom je zmena prúdenia látky na základe zmien tlaku, pričom platí, že tlak na podlahe je vyšší (vyššia hmotnosť stĺpca vzduchu) a teplota dolnej (studenej) vrstvy plynov a vonkajšia je rovnaká.

Hlavné faktory vplývajúce na rozvoj vnútorného požiaru sú palivo a priestor, ďalšími faktormi sú napr. iniciačný zdroj, geometria priestoru, ventilačné otvory, materiál ohraničujúci priestor atď. (Kačíková et al., 2017).

1.1.1 Mechanizmus iniciácie a horenia horľavých látok

Iniciácia horenia je proces pôsobenia vonkajších faktorov na horľavú látku, ktorého výsledkom je oxidačno-redukčná reakcia medzi horľavou látkou a oxidačným prostriedkom (najčastejšie vzdušným kyslíkom), ktorá uvoľňuje rovnaké alebo väčšie množstvo tepla ako je potrebné na udržanie tejto exotermickej oxidačno-redukčnej reakcie. V prípade tuhých materiálov je najväčšia časť energie potrebnej na udržanie procesu horenia spotrebovaná na termický rozklad materiálu na plynné rozkladné produkty a v prípade horľavých kvapalín na ich vyparovanie. Medzi uvedené vonkajšie faktory, ktoré môžu spôsobiť iniciáciu horľavých materiálov patrí zvýšená teplota, elektromagnetické žiarenie (najčastejšie tepelná radiácia vo forme infračerveného žiarenia, ale na proces iniciácie látky môže mať vplyv aj elektromagnetické žiarenie iných vlnových dĺžok, napr. ultrafialové žiarenie spôsobuje zrýchlené starnutie materiálov, ktoré môže vyústiť do ich zníženej termickej odolnosti), pôsobenie oxidačného prostriedku (najčastejšie vzdušný kyslík), pôsobenie vzdušnej vlhkosti a ďalšie vonkajšie vplyvy.

Pred samotným popisom mechanizmu iniciácie a horenia horľavých látok je potrebné definovať homogénne a heterogénne horenie. Pri homogénnom horení sa horľavá látka a oxidačný prostriedok vyskytujú v rovnakom (plynnom) skupenstve. Homogénne horenie sa označuje aj ako plameňové. Homogénnym spôsobom horia všetky látky horiace plameňom.

Homogénnym spôsobom teda horia plynné látky, pary horľavých kvapalín a plynné produkty uvoľňované pri termickom rozklade tuhých horľavých látok. Pri heterogénnom horení sa horľavá látka a oxidačný prostriedok nachádzajú v rozdielnom skupenstve (horľavá látka je v tuhom a oxidačný prostriedok v plynnom skupenstve).

Heterogénne horenie môže prebiehať dvomi základnými mechanizmami a to žeravenie a tlenie. Žeravenie môže byť definované ako exotermická oxidačno-redukčná reakcia medzi tuhou horľavou látkou a oxidačným prostriedkom prebiehajúca v povrchovej vrstve horľavej látky. Tlenie je špecifický prípad termického rozkladu materiálu, ktorý by za iných podmienok

14

horel homogénnym spôsobom. Tlenie je v podstate termický rozklad materiálu za súčasného uvoľnenia rozkladných produktov, ktorých koncentrácia buď nedosahuje dolnú medzu horľavosti alebo nie je k dispozícii iniciačný zdroj, ktorý by rozkladné produkty inicioval.

Podľa Osvalda (1997) sa tuhé horľavé látky delia na tie, ktoré sa pôsobením tepla topia, vyparujú alebo sublimujú bez zmeny chemického zloženia a látky, ktoré zahrievaním podliehajú pyrolýze a rozkladu za vzniku plynných prchavých látok a tuhého (uhlíkového) zvyšku. Horenie prvej skupiny látok prebieha rovnako ako v prípade plynov a kvapalín. Horenie týchto látok teda prebieha homogénnym spôsobom. Druhá skupina látok horí homogénnym (horenie plynných rozkladných produktov) aj heterogénnym (horenie tuhého uhlíkového zvyšku) spôsobom.

Podľa Kačíkovej (2006) môžu horľavé plyny a pary z tuhých horľavých látok vznikať:

• sublimáciou,

• topením a vyparovaním bez chemickej zmeny,

• topením, rozkladom a následným vyparovaním nízkomolekulových frakcií,

• rozkladom na taveninu a následným vyparovaním,

• rozkladom priamo na prchavé produkty.

Proces homogénneho a heterogénneho horenia môže prebiehať súčasne. Počas horenia prchavých rozkladných produktov však nemusí mať vzdušný kyslík umožnený prístup až k povrchu horiaceho materiálu jednak vplyvom jeho reakcie s rozkladnými produktmi v zóne horenia, ako aj vplyvom ich vztlaku. Za týchto podmienok môže k bezplameňovému horeniu (žeraveniu alebo tleniu) dochádzať napr. na rozhraní časti povrchu horiaceho materiálu z ktorého unikajú prchavé produkty horiace plameňom a povrchu, ktorý nie je zasiahnutý plameňovým horením, viď. (Obr. 4). Uvedený spôsob horenia je typický pre materiály na báze celulózy. Schartel et al. (2007) predpokladajú, že skutočnosť najlepšie vystihuje model, pri ktorom sa tesne nad povrchom homogénnym spôsobom horiaceho materiálu (predhrievaná zóna) nenachádza žiadny kyslík.

Heterogénne horenie môže ďalej prebiehať napr. pri horení materiálu, ktorý bol zbavený plynných prchavých produktov pri plameňovom horení (heterogénne horenie uhlíkového zvyšku) alebo počas zámernej termickej úpravy (napr. horenie drevného uhlia). Za podmienok reálneho požiaru prebieha homogénne a heterogénne horenie súčasne.

15

Obr. 4 Schéma plameňového a bezplameňového horenia celulózového materiálu (Balog, 1999)

Podľa pomeru rýchlosti difúzie oxidačného prostriedku k horľavej látke (do zóny horenia) k rýchlosti chemickej reakcie horenia sa horenie delí na difúzne a kinetické.

Na čas horenia má podstatný vplyv okolnosť, či horľavé zmesi vznikajú už na začiatku ohrevu sústavy alebo až pri vlastnom procese horenia. Čas horenia pozostáva z dvoch etáp:

• doba styku horľaviny a oxidačného prostriedku (doba difúzie),

• doba vlastnej chemickej reakcie.

Následne homogénne horenie zodpovedá dobe vytvárania horľavej zmesi, a heterogénne horenie dobe približovania oxidačného prostriedku (vzdušného kyslíka) z objemu začiatočnej koncentrácie k tuhému horiacemu povrchu.

V prípade, že dej riadiaci rýchlosť procesu horenia je difúzia, hovoríme o difúznom horení (alebo o horení vo vysokoteplotnej oblasti), resp. ak je rýchlosť procesu horenia riadená len rýchlosťou samotnej chemickej reakcie (alebo presnejšie chemických reakcií) horenia, vtedy hovoríme o horení v kinetickej oblasti (nízkoteplotné alebo explozívne horenie) (Kalousek, 1999).

V skutočnosti by sa však proces horenia približoval horeniu v kinetickej oblasti. Dôvodom je skutočnosť, že pri horení materiálov v kompaktnej forme (napr. drevo a polyetylén) alebo rozliatych horľavých kvapalín, prípadne horľavých kvapalín v nádrži je čas difúzie rádovo vyšší ako čas samotnej chemickej reakcie. Teda pri skrátení času difúzie na čas približne rovný času samotnej chemickej reakcie bude mať horenie charakter kinetického horenia. Typickým príkladom kinetického horenia je explózia horľavého plynu, pary horľavej kvapaliny alebo organického prachu, prípadne explózia termobarickej bomby (Kalousek, 1999).

16

Pre pochopenie procesu iniciácie bude uvedený stručný popis dejov spojených s iniciáciou organických polymérov. Pri zahrievaní organického materiálu dochádza k uvoľňovaniu prchavých horľavých produktov. Potom pre každý takýto materiál existuje teplota, pri ktorej sa horľavé plyny uvoľňujú takou rýchlosťou, že ich iniciovaním externým zdrojom tepla (napr. plameňom) nastane proces plameňového horenia. Uvedená teplota (okrem chemického zloženia a štruktúry materiálu) závisí od druhu a koncentrácie oxidačného prostriedku a fyzikálnych vlastností materiálu. Uvedená teplota môže byť rozdelená na minimálnu teplotu, pri ktorej dôjde k zapáleniu zmesi prchavých produktov s oxidačným prostriedkom (prídavným zdrojom tepla) a následnému prerušeniu procesu horenia a na minimálnu teplotu, ktorá umožní trvalé horenie materiálu. Pri zvyšovaní teploty pôsobiacej na daný materiál nastane situácia, že k iniciácii procesu horenia nebude potrebný prídavný zdroj tepla (najčastejšie plameň). Medzi uvedenými teplotami existuje podstatný rozdiel. Prvá teplota sa vzťahuje na rýchlosť rozkladu materiálu a druhá na iniciáciu rozkladných produktov. Principiálne by malo platiť, že by mala postačovať teplota prídavného zdroja zhodná s minimálnou teplotou iniciácie, pri ktorej už nie je potrebný prídavný zdroj tepla. Ďalším významným parametrom je indukčná perióda, čo je čas od začiatku pôsobenia zdroja iniciácie na horľavý materiál do zahájenia procesu horenia, pričom platí, že so vzrastajúcou teplotou zdroja iniciácie, klesá čas indukčnej periódy. Naopak, s klesajúcou teplotou narastá čas indukčnej periódy až do hodnoty, kedy k zapáleniu už nemôže dôjsť (Balog et al., 2015).

V odbornej literatúre a technických normách sa môžeme stretnúť s rôznymi odbornými termínmi vyjadrujúcimi kritické podmienky pre iniciáciu procesu horenia, napr. teplota vzplanutia, teplota vznietenia, teplota horenia, bod vzplanutia apod.

Okrem teploty môžu byť kritické podmienky pre iniciáciu procesu horenia vyjadrené kritickou hustotou tepelného toku prenášaného tepelnou konvekciou alebo tepelnou radiáciou. Hustota tepelného toku prenášaného do materiálu tepelnou konvekciou (prúdením). Vzhľadom na to, že hustota tepelného toku prenášaného tepelnou konvekciou je determinovaná rozdielom teplôt medzi vzorkou a horúcim vzduchom môžu byť podmienky iniciácie vyjadrené kritickou teplotou a zvyčajne nie je potrebné uvažovať s kritickou hustotou tepelného toku.

Na rozdiel od hustoty tepelného toku prenášaného konvekciou, je nutné uvažovať s hustotou tepelného toku a nie teplotou povrchu (vyžarujúceho infračervené žiarenie). Kritická

hustota tepelného toku prenášaného radiáciou sa delí na kritickú hustotou tepelného toku

termického rozkladu (tuhé látky horiace plameňom) alebo vyparovania (horľavé kvapaliny) a kritickú hustotou tepelného toku iniciácie rozkladných plynných produktov (tuhé látky

horiace plameňom) pár (horľavé kvapaliny) alebo heterogénneho horenia na povrchu tuhého

17

materiálu (materiály, resp. ich degradovaný zvyšok horiaci heterogénnym spôsobom) (Balog et al., 2015).

Kritická teplota termického rozkladu je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na rozklad tuhého materiálu alebo vyparovanie horľavej kvapaliny

rýchlosťou postačujúcou na dosiahnutie dolnej medze horľavosti rozkladných plynov alebo pár.

Kritická teplota iniciácie rozkladných produktov alebo pár je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na iniciáciu plameňového horenia rozkladných produktov.

V zmysle definícií teploty vzplanutia a vznietenia podľa ISO 871:2006 môže byť teplota

vznietenia tuhej horľavej látky (minimálna teplota horúceho vzduchu prúdiaceho okolo vzorky, ktorá spôsobí jej zapálenie bez použitia prípadného zdroja zapálenia – malý plameň) približne stotožnená s kritickou teplotou iniciácie plynných rozkladných produktov a teplotu vzplanutia (minimálna teplota horúceho vzduchu prúdiaceho okolo vzorky, ktorá spôsobí jej zapálenie pri použití prípadného zdroja zapálenia pôsobiaceho na rozkladné produkty – malý plameň) je možné približne stotožniť s kritickou teplotou termického rozkladu tuhých horľavých materiálov. Kritická teplota iniciácie heterogénneho horenia na povrchu tuhého materiálu je minimálna teplota (horúceho vzduchu alebo povrchu) potrebná na iniciáciu heterogénneho horenia (žeravenia) na povrchu tuhého materiálu. Do uvedenej definície kritickej teploty iniciácie heterogénneho horenia spadá len jeden druh bezplameňového horenia (žeravenie), nakoľko tlenie je špecifický prípad termického rozkladu materiálu horiaceho za iných podmienok homogénnym spôsobom. Z porovnania teplôt vzplanutia a vznietenia stanovených napr. Balogom (1999) vyplýva, že kritická teplota termického rozkladu je takmer u všetkých organických polymérov nižšia, ako kritická teplota iniciácie plameňového horenia rozkladných produktov.

Kritická hustota tepelného toku termického rozkladu je minimálna hustota tepelného toku potrebná na rozklad tuhej látky na plynné produkty termického rozkladu alebo vyparovanie horľavej kvapaliny takou rýchlosťou, aby tieto dosiahli dolnú medzu horľavosti. Kritická hustota tepelného toku iniciácie plynných produktov termického rozkladu alebo pár je minimálna hustota tepelného toku potrebná na iniciáciu plameňového horenia plynných produktov rozkladu alebo pár horľavých kvapalín. Z výsledkov vedeckej práce Shi Chew (2013) vyplýva, že kritická hustota tepelného toku iniciácie je vyššia ako kritická hustota tepelného toku termického rozkladu.

18

1.2 Drevo

Drevo je najstarší prírodný materiál, ktorý sa dodnes využíva na rôznorodé účely, nielen na spaľovanie, či výrobu papiera, ale v značnej miere aj ako stavebný materiál.

Rôznorodosť uplatnenia drevnej suroviny núti zamyslieť sa a prehodnotiť postavenie dreva ako stavebnej, dekoračnej alebo pomocnej suroviny v spoločensko - technickej praxi. Na základe danej skutočnosti je výskum dreva čoraz častejšie špecifikovaný na základe daného druhu dreva a jeho použitia.

Riešiť problematiku termickej degradácie dreva znamená zaoberať sa komplexne so zmenami, ktoré nastávajú v jeho vlastnostiach vplyvom vysokých teplôt. Rôzne práce zaoberajúce sa vplyvom vysokých teplôt na mechanické, fyzikálne ako aj chemické vlastnosti vybraných druhov drevín dali odpoveď na mnohé otázky týkajúce sa tejto problematiky.

Avšak výsledkom nových poznatkov bol aj narastajúci počet nových otázok. Vieme, že na horenie dreva vplýva množstvo faktorov, ktoré vstupujú do procesu termickej degradácie

zvonku, alebo sú obsiahnuté v samotnom materiály, teda v dreve. Prakticky nie je možné dať uspokojivú odpoveď na všetky otázky týkajúce sa tejto problematiky. Totiž, drevo ako prírodný materiál sa vyznačuje vysokou variabilitou vlastností a to nielen na úrovni rôznych druhov drevín, či v rámci jedného druhu, ale aj v samotnom kmeni je štruktúra dreva rozdielna, či už ideme v smere horizontálnom - od stržňa k obvodu, alebo vertikálnom od koreňov ku korune.

Drevo sa získava prevažne z drevín stromovitého rastu. Časti stromu, ktoré predstavujú koreň, kmeň a koruna, majú v organizme dreviny rôznu funkciu a použiteľnosť.

Z chemického hľadiska je drevo zložitým komplexom heterogénnych biopolymérov (9097 %), tzv. hlavné zložky, sprevádzaných menším množstvom sprievodných zložiek (3-10 %) (Kačík et al., 1999).

Hlavné zložky dreva tvorí sacharidický podiel (65 - 75 %) – zložený z celulózy (40 - 50 %) a hemicelulóz – a aromatický podiel tvorený lignínom (15 - 35 %). Sprievodné (akcesorické) zložky dreva sú tvorené organickými – monoméry a polyméry – anorganickými látkami. Drevo rôznych druhov drevín obsahuje priemerne 49,5 % C, 6,3 % H a 44,2 % O. Množstvo N je v rozmedzí 0,2 - 1,5 %, v závislosti od dreviny (Kačík et al., 2001).

Drevo ako prírodný, heterogénny materiál mnohých chemických látok s pestrou štruktúrou, môžeme podľa Požgaja et al. (1997) najjednoduchšie klasifikovať a znázorniť podľa Obr. 5.

19

Obr. 5 Chemické zloženie dreva (Požgaj et al., 1997)

Voda a minerálne látky postupujú vzostupným prúdom zónou beli do koruny. Časť vody sa zúčastňuje na asimilácii, ale prevažná časť sa z listov a ihličia odparuje do ovzdušia. Za slnečného svetla prebieha vo vegetačnom období asimilácia. Produkt asimilácie zostupuje lykom, zúčastňuje sa na raste v delivých pletivách, napríklad v kambiu, a časť sa ukladá do zásobných pletív v beli koreňov, kmeňa a koruny.

Na jar zásobné látky postupujú vzostupným prúdom do púčikov sitkovicami v lyku. Zároveň sa aj uvoľňujú z parenchýmu do ciev a s vodou sa rozvádzajú do koruny stromov. Popri organických látkach, ktoré sú podstatnou časťou drevnej hmoty, drevo obsahuje aj minerálne látky, z ktorých pri spaľovaní vzniká popol (Hawley, 1952).

Podiel popola v dreve sa pohybuje prevažne v rozpätí 0,2 - 1,2 %. Rozdiely v údajoch o množstve popola závisia od podmienok rastu stromu, akosti pôdy, ročného obdobia, od veku stromu, časti stromu a pod. Množstvo popola po spálení kôry predstavuje 6 - 7 % popola, listov 3,5 - 4 %, koreňov 4 - 5 % (Kačíková, 2007).

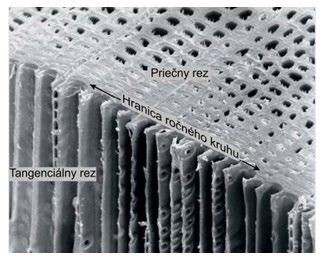

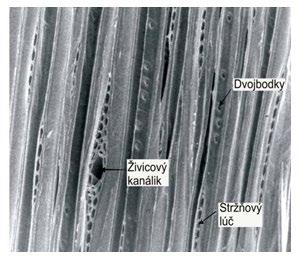

1.2.1 Mikroskopická stavba dreva

Množstvo jednotlivých zložiek dreva je variabilné podľa dreviny, lokality, veku, zdravotného stavu, ročného obdobia, časti stromu (Chovanec, 1985).

Rozdiely sú aj v ich obsahu vo vrstvách bunkovej steny. Bunková stena je nerovnorodá, skladá sa z niekoľkých vrstiev vypĺňajúcich priestor medzi lúmenom a strednou lamelou.

Bunková stena nie je homogénna, ale je to súvrstvie submikroskopicky a chemicky odlišných vrstiev. Medzi submikroskopickou stavbou a chemickým zložením vrstiev bunkovej steny sú úzke vzťahy. Vyššie rastliny sa skladajú z veľkého počtu buniek. Vytvárajú sa bunkové

elementy. Bunky sa formujú tak, že sú zamerané na vykonávanie rovnakých úkonov. Súbor

20

morfologicky a fyziologicky rovnakých buniek vytvára pletivá. Podľa tvaru buniek a hrúbky ich stien rozoznávame štyri základné druhy pletív: parenchým, prozenchým, sklerenchým a kolenchým. Pletivá podľa ich funkcie rozdeľujeme na delivé, krycie, prevetrávacie, nasávacie, vylučovacie, vodivé, mechanické, asimilačné a zásobné. Pre potrebu protipožiarnej ochrany v rámci nadmolekulovej a mikroskopickej stavbe drevín postačuje hrubé delenie drevín na ihličnaté a listnaté. Je dôležité poznamenať, že aj na tejto hladine štruktúry dreva sú pozorovateľné faktory, ktoré ovplyvňujú proces tepelnej degradácie dreva a jeho chovanie sa pri požiari (Chovanec, 1985).

Rozdielnosť v horení dreva v rámci jednotlivých drevín (niekedy aj v rámci častí jednej dreviny) je spôsobené viacerými faktormi – nielen obsahom základných stavebných zložiek v danej drevine, teda chemickým zložením. Štruktúra dreva okrem toho, že podstatne ovplyvňuje ďalšie fyzikálne vlastnosti materiálu, priamo vplýva na ich horenie. Jej vplyv je daný veľkosťou otvorov mikro a makrokapilár, ktoré ovplyvňujú transport kyslíka do hmoty a odchod prchavých produktov z dreva, ak sú vodivé elementy otvorené.

Samotná anatomická stavba, resp. jednotlivé bunkové elementy ovplyvňujú proces horenia, hlavne jeho prvú fázu – zapálenie. Je to dané predovšetkým chemickým zložením a geometrickým tvarom bunkových elementov ich rozmermi a ich počtom. Tieto tvrdenia dokumentujú aj štúdie (Chovanec, Osvald, 1992) kde poukazujú na fakt, že po tepelnej degradácii dochádza hlavne k stenšeniu bunkovej steny, ktoré bolo spôsobené hlavne degradáciou hemicelulóz a celulózy v sekundárnej vrstve bunkovej steny. Lignifikovaná stredná lamela a primárna stena si zachovajú svoj tvar aj po tepelnej degradácii.

Aj ďalšie experimenty potvrdili zmeny v anatomickej stavbe drevín spôsobené vysokými teplotami. Náplňou makroskopických pozorovaní bolo dokonalé oboznámenie sa so zmenami farby dreva vplyvom termickej degradácie. Možno pozorovať štyri farebne odlíšiteľné zóny, a to:

• zuhoľnatenú,

• tmavohnedú,

• svetlohnedú,

• bielu.

Uvedené pozorovania prispeli k výskumu zuhoľnatenej vrstvy dreva. Zuhoľnatená vrstva dreva má auto retardačný charakter horenia dreva, čo môžeme považovať za pozitívnu vlastnosť pri horení dreva z hľadiska jeho ochrany pred požiarom.

21

1.2.2 Makroskopická stavba dreva

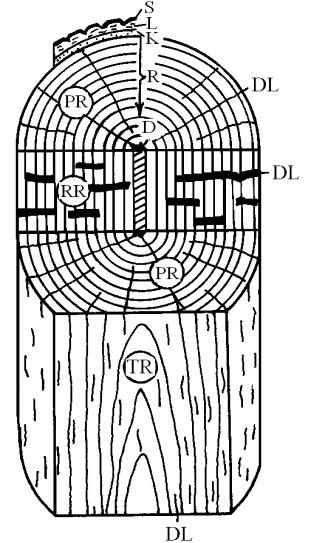

Makroskopická stavba dreva závisí predovšetkým od druhu dreva – dreviny. Umožňuje jeho identifikáciu. Okrem dreviny sú dôležité rezy, plochy a smery v dreve kmeňa, ktoré vo finálnej miere určujú makroskopické znaky.

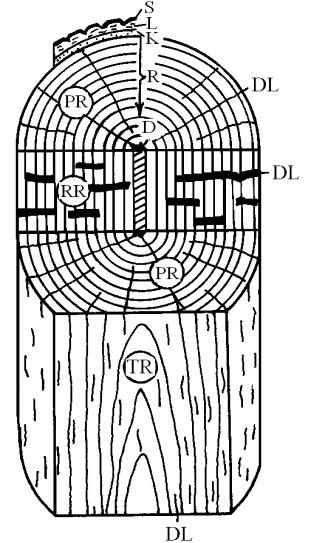

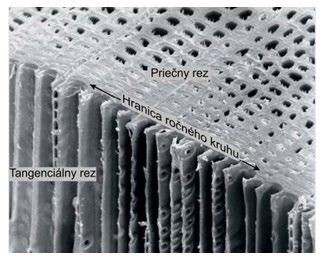

Kužeľovito až valcovito vrstevnatá stavba osi dreviny s prevahou pozdĺžne orientovaných vláknitých elementov a pletív spôsobuje, že rezy vedené drevom pod rôznym uhlom na os kmeňa majú v rôznej vzdialenosti od nej rôznu kresbu. Medzi základné rezy osou kmeňa patrí transverzály, radiálny a tangenciálny rez (Obr. 6).

Obr. 6 Rezy v dreve (Požgaj et al., 1997)

(PR) – priečny rez, (RR) – radiálny rez, (TR) – tangenciálny rez, (D) – stržeň, (R) – ročné kruhy, (DL) – stržňový lúč, (K) – kambium, (L) – floém (lyko), (S) – suberoderm (korok)

Transverzálny (priečny) rez prechádza v rovine vedenej kolmo na os kmeňa naprieč vláknitej, prevažne vertikálne orientovanej stavbe kmeňa. Od ostatných rezov je ľahko rozoznateľný podľa koncentricky uložených vrstiev ročných kruhov.

Radiálny rez prechádza pozdĺž kmeňa. V tejto rovine leží stržeň. Viditeľné stržňové lúče vytvárajú lesklé plochy, a preto radiálny rez sa nazýva aj zrkadlovým rezom. Na celej ploche rezu má rovnobežný priebeh ročných prírastkov. Tangenciálny (dotyčnicový, fládrový) rez je vedený rovnobežne s osou kmeňa v určitej vzdialenosti od stržňa v rovine preloženej v polohe dotyčnice k ročnému kruhu na priečnom reze (Požgaj et al., 1997).

Je nevyhnutné poznamenať, že drevo je anizotropný materiál, ktorý má rôzne vlastnosti v rôznych smeroch, ktoré podstatne ovplyvňujú aj jeho tepelnú degradáciu.

22

1.2.3 Fyzikálne vlastnosti

Popri chemickom zložení aj fyzikálne vlastnosti dreva a materiálov na báze dreva podstatnou mierou ovplyvňujú priebeh horenia. Každá z fyzikálnych vlastností má vplyv na horenie, i keď všetky nevplývajú rovnakou mierou (Osvald, 1997).

Medzi najvýznamnejšie vlastnosti môžeme zaradiť hlavne fyzikálne vlastnosti:

• druh dreva, resp. druh materiálu,

• hustota,

• vlhkosť,

• povrch,

• termodynamické, resp. termické vlastnosti (Osvald, 1997).

Podľa Markovej (1996) sa nejedná sa o komplexné posúdenie vplyvu fyzikálnych vlastností na priebeh horenia dreva. Vybrané sú tie, ktoré najviac ovplyvňujú proces termickej degradácie: hustota dreva, vlhkosť, povrch materiálu, tepelné vlastnosti dreva a geometrický tvar.

1.2.3.1 Hustota dreva

Hustota dreva je ovplyvnená vlhkosťou, preto sa väčšinou udáva pri určitej vlhkosti. Vypočíta sa z podielu hmotnosti mw a objemu dreva Vw, pričom hmotnosť a objem dreva je pri tej istej vlhkosti, viď. rovnica (1-1).

�������� = �������� �������� (1-1)

kde: ⍴w – hustota dreva pri danej vlhkosti (kg.m-3),

mw – hmotnosť pri danej vlhkosti (kg),

Vw – objem pri danej vlhkosti (m3).

Pre možnosť porovnávania výsledkov a pri rôznych teoretických výpočtoch sa uvažuje s hustotou dreva v absolútne suchom stave ⍴0, keď je hmotnosť a objem dreva pri nulovej vlhkosti. Podľa doteraz platnej normy sa hustota dreva udáva pri vlhkosti 12 %. Hustota dreva bola predmetom výskumu mnohých prác, pretože ide o charakteristiku, ktorá významne

23

ovplyvňuje fyzikálne a mechanické vlastnosti dreva. Postup skúšky na stanovenie hustoty dreva je daný normou STN EN 323 – 49 01 42.

Hustota dreva nadobúda na význame pri jeho mechanickom a chemickom spracovaní, kde sa kladie dôraz na hmotnostné množstvo drevnej hmoty a kde je potrebné vedieť, koľko drevnej hmoty obsahuje konkrétna objemová jednotka. Ďalej je ukazovateľom vhodnosti použitia dreva na také účely, kde sa vyžaduje napríklad nízka hmotnosť pri vysokej pevnosti alebo pružnosti (stavebníctvo), pri použití dreva na výrobu hudobných nástrojov a inde. Z uvedeného vyplýva, že poznatky o hustote dreva majú nielen teoretický, ale aj praktický význam (Požgaj et al., 1997).

Hustota dreva vplýva aj na celý proces tepelnej degradácie. Hustejší materiál spotrebuje viac energie na zapálenie a zhorenie. Horľavosť jednotlivých materiálov sa však nesmie posudzovať len podľa hustoty. Dôležitejšie je chemické zloženie. Napríklad dreviny s vyšším obsahom hemicelulóz sú horľavejšie aj v tom prípade, ak majú vyššiu hustotu.

Vplyv hustoty na zapáliteľnosť a samotný proces horenia sa podstatne významnejšie prejaví pri veľkoplošných materiáloch na báze dreva (Zachar, 2009).

1.2.3.2 Vlhkosť dreva

Vlhkosť dreva ovplyvňuje hlavne hustotu dreva, taktiež ovplyvňuje aj jeho fyzikálne a mechanické vlastnosti. Sledovanie úrovne vlhkostí tvorí základ technologických disciplín pri spracovaní dreva a pri príprave polotovarov, či výrobe výrobkov z neho. Vlhkosť dreva má významný vplyv na priebeh horenia. Zvyšujúcim obsahom vody v dreve sa zvyšuje aj jeho odolnosť voči zapáleniu. Dá sa to vysvetliť tým, že časť energie sa spotrebuje na odparenie vody voľnej a na narušenie väzieb a odparovanie vody viazanej a chemicky viazanej. Vodnou parou zriedené horľavé plyny majú nižšiu koncentráciu, a tým horšiu zapáliteľnosť. Voda obsiahnutá v dreve pôsobí ako retardér horenia, avšak vlhkosti nemôžeme pripísať autoretardačný účinok ako zuhoľnatenej vrstve. Hoci vlhkosť sťažuje zapálenie, pri vlastnom horení pôsobí negatívne. Tvorba pary v štruktúre dreva, spôsobuje tvorbu mikrotrhlín až trhlín.

Mení sa kompaktnosť profilu dreva, zväčšuje sa plocha otvorená ohňu, narušuje sa kompaktnosť zuhoľnatenej vrstvy. Všetky uvedené faktory spôsobujú rýchlejšiu degradáciu vlhkého dreva, aj keď počiatočné zapálenie bolo problematické. Napokon drevo a výrobky z dreva sa aplikujú pri vlhkostiach 8 – 18 %.

24

Vlhkosť daných vzoriek dreva vypočítame podľa vzťahu (1-2), ktorý nám udáva pomer medzi hmotnosťou vlhkého a hmotnosťou absolútne suchého dreva (hmotnosť dreva po vysušení pri teplote 103 ± 2 ° C).

���� = �������� ����0 ����0 ∗ 100 (1-2)

Kde: w - vlhkosť dreva (%),

mw - hmotnosť dreva pri danej vlhkosti (kg),

m0 - hmotnosť dreva v absolútne suchom stave (kg)

Postup skúšky na stanovenie vlhkosti dreva je daný normou STN EN 323 – 49 01 43. V tomto prípade hovoríme o váhovej metóde, ktorá je zadefinovaná v uvedenej norme (Dubovský, Čunderlík, 1989).

1.2.3.3 Povrch materiálu

Povrch materiálu (jeho kvalita) je ďalšia fyzikálna charakteristika, ktorá významnou mierou vplýva na zapálenie a samotné horenie. Drevo je kapilárno-pórovitý materiál, ktorý vykazuje určitú drsnosť, ktorá okrem spôsobu opracovania závisí od anatomickej stavby dreva. Okrem drsnosti na kvalitu povrchu vplývajú aj anatomické chyby, chyby vzniknuté pri opracovaní, mechanické poškodenia, nečistoty atď., čím sa podstatne mení kvalita povrchu. Kvalita povrchu vplýva hlavne na teplotnú vodivosť ⍺. Kvalitný hladký povrch odráža energiu sálavého a plamenného zdroja, a tým je ťažšie zapáliteľný, ako povrch drsný, pri tých istých zaťažovacích podmienkach (Marková, 1996).

Podľa zistení Osvalda (1984) vplyv kvality povrchu na čas vzplanutia pri konštantnom tepelnom zdroji potvrdzuje jeho významnosť. Pri experimente bolo použité drevo smreka, buka, duba a topoľa. Hodnotené boli tri kvality povrchu, t. j. pílený, hobľovaný a brúsený, viď. (Tab.

1). Výsledky poukazujú na to že brúsený povrch najviac odolával tepelnému zdroju a pri ňom boli zaznamenané najdlhšie časy potrebné k vzplanutiu testovaných materiálov.

25

Tab. 1 Časy vzplanutia

jednotlivých

drevín podľa kvality povrchu (Osvald, 1984)

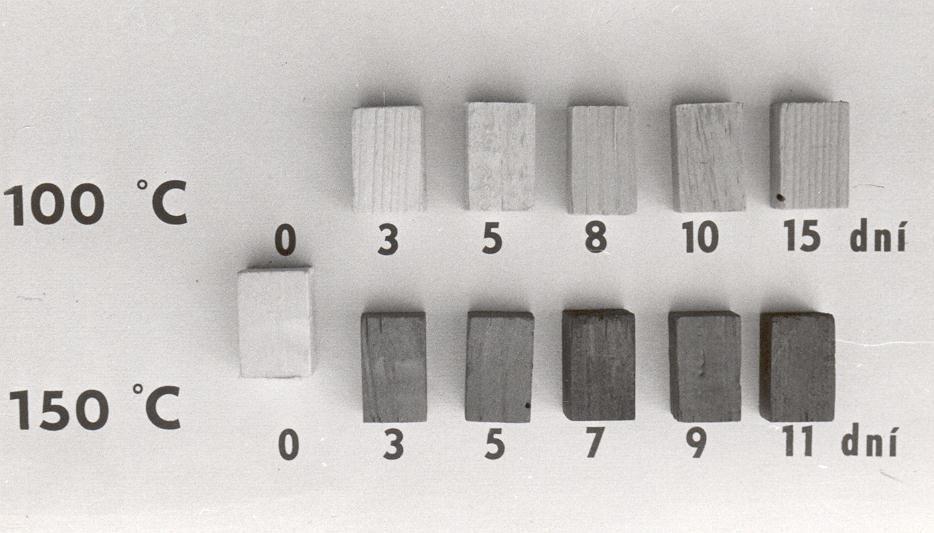

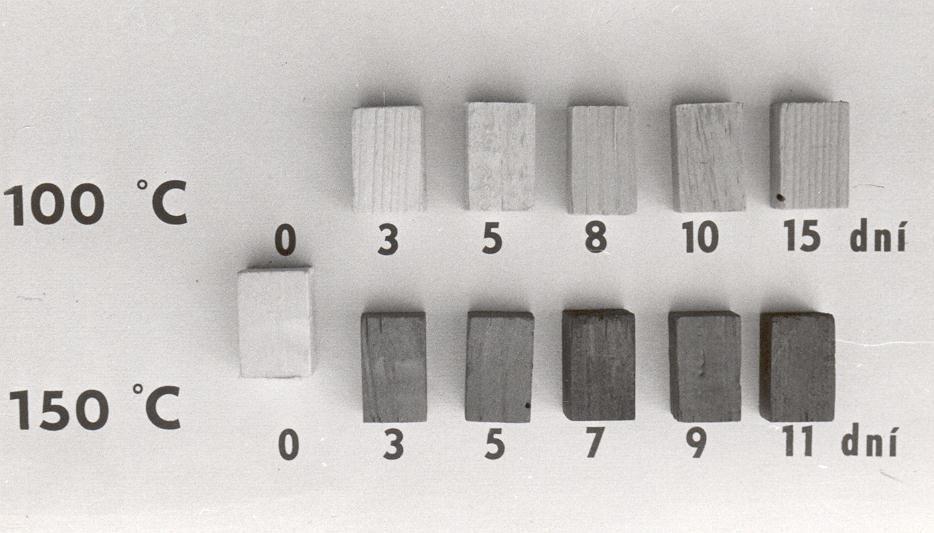

Z hľadiska kvality povrchu okrem opracovania je dôležitá aj jeho farba. Prirodzená farba dreva (ak zohľadníme aj tropické dreviny) zahrňuje takmer celú farebnú škálu. Tepelnou degradáciou sa podstatne mení jeho farba, viď. Obr. 7

Obr. 7 Zmena farby dreva spôsobená tepelnou degradáciou (Osvald, Balog, 1990)

Podľa tvrdení Martinku et al. (2014), svetlá farba dreva postupne tmavne až za zmení na čiernu – zuhoľnatenú vrstvu dreva. Intenzita tmavnutia závisí od rýchlosti ohrevu a teploty ohrevu. Zmena farby je spôsobená odbúravaním polysacharidického podielu (hemicelulóz a celulózy).

Vo všetkých prípadoch nastáva konečná fáza – tvorba zuhoľnatenej vrstvy. Zuhoľnatená vrstva je čiernej farby – dobrý absorbent tepelného žiarenia. Svojím chemickým zložením a pórovitou štruktúrou je však zároveň zlým vodičom tepla. Preto sa zvykne hovoriť v súvislosti so zuhoľnatenou vrstvou aj o auto-retardačnom charaktere dreva, s ktorým sa uvažuje aj v praxi (Martinka et al., 2014).

26

Drevo

Pílenie Hobľovanie Brúsenie Čas do iniciácie (s) dub 286,19 533,1 805,19 buk 258,79 677,95 743,13 smrek 374,87 503,63 583,13 topoľ 201,75 363,73 490,35

Opracovanie povrchu

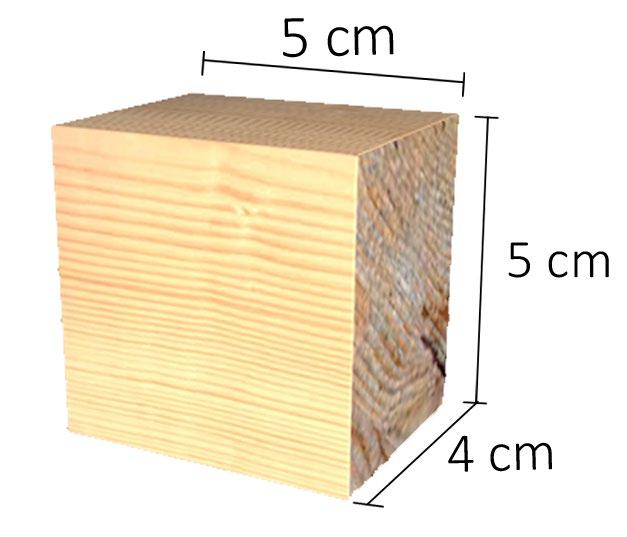

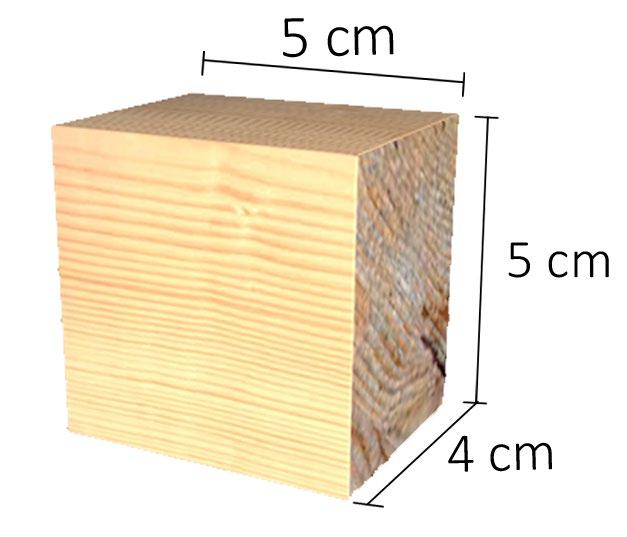

1.2.3.4 Geometrický tvar

Geometrický tvar materiálu podstatne vplýva na možnosť zapálenia, rýchlosť a intenzitu procesu horenia (Martinka et al., 2015).

Rozmery, hlavne hrúbka, dĺžka, priemer, hrany (ich počet), uhly zaoblenia a iné parametre geometrického tvaru, určujú odolnosť samotného dreveného prvku voči zapáleniu. Dôležitou veličinou je geometrický tvar, všeobecné rozmery, pomer objemu k povrchu. S klesajúcou hodnotou tohto pomeru (úlomky, triesky, prach) sú tieto drevené predmety veľmi ľahko zápaliteľné. V rámci fyzikálnych vlastností dreva môžeme hovoriť aj o ďalších (elektrické, magnetické, optické, akustické a pod.). Tieto však nemajú priamy vplyv na zapálenie a horenie dreva (Osvald, 1997).

Geometrický tvar materiálu významne ovplyvňuje schopnosť zapálenia, rýchlosť a intenzitu procesu horenia. Dôležité geometrické veličiny sú najmä rozmery, hlavne hrúbka. Dôležitá je aj dĺžka a priemer, ktoré určujú schopnosť drevného prvku odolávať voči zapáleniu. Ďalej je dôležitý aj pomer objemu k povrchu telesa (Požgaj et al., 1997). Takýmto výskumom sa zaoberali aj autori Grexa (1991) a Simms (1962).

1.2.3.5 Tepelné vlastnosti dreva

Tepelné vlastnosti dreva poskytujú dôležitý údaj o materiáloch, aj keď s ich hodnotami pri vzniknutom požiari je to problematické. Z tepelných vlastností dreva je potrebné (aj z hľadiska ochrany pred požiarmi) poznať: tepelnú rozťažnosť, špecifickú tepelnú kapacitu dreva cd, tepelnú vodivosť l, teplotnú vodivosť a, a prenosové charakteristiky (Ladomerský et al., 2000).

Zvyšovanie teploty telesa spôsobuje zvyšovanie energie jeho molekúl, zvýšenie ich rýchlosti a v konečnom dôsledku zvýšenie rozmerov telesa. Lineárny rozmer telesa pri teplote ϑ je daný rovnicou (1-3): ���� ���� = ����0 + ���� ���� ����0 = ����0 (1 + ���� ����) (1-3)

kde: lT – tepelná rozťažnosť (mm),

l0

T

rozmer telesa pri teplote 0 °C (mm),

teplota (°C),

a – súčiniteľ teplotnej rozťažnosti (K-1).

27

–

–

So zreteľom na nízke hodnoty koeficientu teplotnej rozťažnosti ⍺ sa v literatúre väčšinou uvádza, že teplotné zmeny rozmerov dreva môžeme zanedbať v porovnaní s vlhkostnými. V praxi sa však vyskytujú problémy, najmä pri lisovaní, keď je zmena teploty podstatne väčšia ako zmena vlhkosti. V takomto prípade sú teplotné zmeny rozmerov porovnateľné s vlhkostnými. Špecifická tepelná kapacita látky je množstvo tepla, ktorým sa jednotková

hmotnosť látky ohreje o 1 K. Potom podľa Požgaja et al. (1997) platí rovnica (1-4). ���� = ���� ������������ (1-4)

kde: c – špecifická tepelná kapacita (J g -1 K-1), Q

množstvo tepla (J), m – hmotnosť látky (g),

∆Τ – rozdiel teplôt (°C).

Hmotnosť absolútne suchého dreva je vlastne hmotnosťou drevnej substancie. Jeho

špecifická tepelná kapacita rovnako ako hustota drevnej substancie nezávisí od druhu dreva.

Špecifická (merná) tepelná kapacita vlhkého dreva sa určuje zo špecifickej kapacity suchého dreva a vody pomocou zmiešavacieho pravidla v tvare (1-5).

kde: cw

špecifická tepelná kapacita dreva pri danej vlhkosti(J g-1 K-1),

c0 – špecifická tepelná kapacita dreva pri nulovej vlhkosti(J·g-1·K-1),

cH2O – špecifická tepelná kapacita vody(J g-1 K-1),

w

značí absolútnu vlhkosť dreva (g g-1).

Zmena vlhkosti dreva v hygroskopickom rozsahu sa prejavuje aj zmenami tepla, ktoré závisia od toho, ako sa daná zmena dosahuje. Výpočet mernej tepelnej kapacity dreva ukazuje, že k rovnakému výsledku dospejeme aj vtedy, ak celkové teplo potrebné na zmenu teploty dreva vypočítame ako súčet tepiel potrebných na zohriatie vody a absolútne suchého dreva (Požgaj et al., 1997).

28

–

�������� = ����0 +���� ��������2 ���� 1+���� (1-5)

–

–

Prenos tepla v dreve a materiáloch na jeho báze má veľký význam z hľadiska protipožiarnej ochrany. Poznanie zákonitostí prenosu sa uplatní všade tam, kde potrebujeme vedieť časovo priestorové rozloženie teploty v dreve. Významné miesto má i posudzovanie tepelnoizolačných vlastností dreva, drevných materiálov a konštrukcií z nich.

Všeobecne sa v dreve môžu vyskytnúť všetky tri základné druhy prenosu tepla. Vedenie tepla (kondukcia) je formou prenosu energie hmotným prostredím, ktorého objemové elementy ostávajú v pokoji. Prúdenie tepla (konvekcia) je prenosom energie hmotným prostredím, ktorého objemové elementy vykonávajú translačný pohyb. Sálanie tepla (radiácia) je vyžarovanie alebo prijímanie energie vo forme žiarenia, pričom na prenos energie medzi dvoma telesami nie je potrebné hmotné prostredie. Podiel konvekcie a radiácie na celkovom prenose tepla v dreve je obvykle malý. Pre zjednodušenie sa celý prenos opisuje ako vedenie tepla a prípadné odchýlky sa zahrnú do korekcií prenosových charakteristík na dané podmienky (Požgaj et al., 1997).

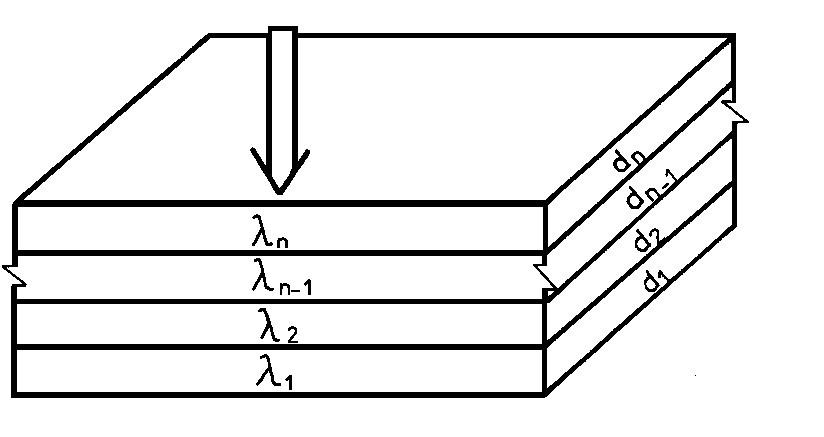

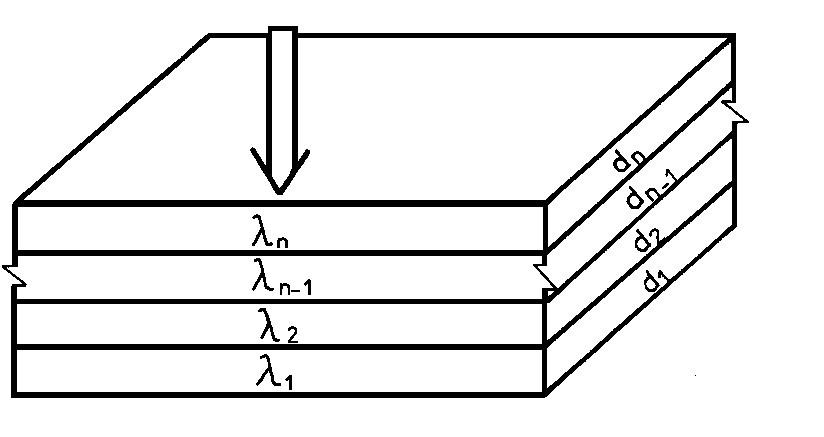

Ak vedenie tepla prebieha v kolmom smere na vrstvy (Obr. 8), tak pri výpočte tepla stačí uvažovať so stenou rovnakej hrúbky, ale so strednou hodnotou koeficienta tepelnej vodivosti. Stredná hodnota koeficienta tepelnej vodivosti steny je teda váženým harmonickým priemerom koeficientov jednotlivých vrstiev, pričom váhami sú hrúbky vrstiev (viď. rovnica 1-6).

kde: λ

súčiniteľ tepelnej vodivosti (W m-1 K-1), d

hrúbka vrstvy (m).

Pri požiari je problém termodynamických vlastností dreva a prenosových javov v dreve ešte zložitejší, pretože nepoznáme presné hodnoty zdroja. Spomínali sme tvorbu, vlastnosti a funkciu zuhoľnatenej vrstvy dreva. Mení sa jej hrúbka a rovnako sa mení aj vodivosť. Tento fakt pozitívne vplýva na hodnotenú vlastnosť dreva.

29

���� = ∑ �������� ���� ����=1 ∑ �������� �������� ���� ����=1 (1-6)

–

–

Obr. 8 Vedenie tepla vo vrstvenej stene (Babiak et al., 1996)

Existuje aj negatívny vplyv pri naštartovaní procesu horenia a vzniku exotermickej reakcie, ako znázorňuje Obr. 9.

Obr. 9 Prestup tepla drevom (Osvald, 1997)

tz – teplota zdroja, t1 – teplota teplejšej strany, t1e – teplota teplejšej strany pri exotermickej reakcii, t2 – teplota chladnejšej strany, t3 – teplota okolia

Tým sú sťažené všetky výpočty podľa teoretických vzťahov, z tohto dôvodu sa v praxi zavádzajú také pojmy ako napr. požiarna výhrevnosť, ktorá sa definuje ako množstvo tepla, ktoré sa uvoľní v simulovaných podmienkach požiaru z jednotkového množstva horľavej látky, pričom vzniknutá voda zostáva vo forme pary v spalinách (Osvald, 1997).

30

1.3 Teplotný rozklad a horenie dreva

Podľa dostupných zdrojov, prvý podáva ucelený popis termického rozkladu dreva Brown (1958), ktorý definoval 4 fázy procesu horenia dreva. V prvej fáze pri teplotách do 200 oC dochádza k strate vlhkosti dreva a k tvorbe kyseliny octovej a glyoxalu. V druhej fáze, v teplotnom rozmedzí od 200 - 280 oC, nastáva pomalá pyrolýza, vytvára sa zuhoľnatená vrstva spoločne s určitým množstvom oxidu uhoľnatého. Pri teplotách okolo 400 oC dochádza ku zuhoľnateniu paliva. V štvrtej fáze, pri teplotách nad 500 oC môže dôjsť k ďalším následným reakciám v prípade nekompletnej karbonizácie paliva. Teória horenia dreva, ktorá vyplýva z elementárneho zloženia dreva.

Podľa Reinprechta (1997), rozklad dreva prebieha pri horení cez celý komplex chemických reakcií spojených s procesmi prenosu hmoty a tepla, a rozdelil ho do troch základných fáz:

• Iniciácia: zapálenie dreva – vznietenie dreva.

• Propagácia: šírenie plameňa, intenzívny rozklad dreva a vlastné horenie (typickou črtou tejto fázy je tvorba horľavých plynov z komponentov dreva a ich termooxidačné reakcie s kyslíkom za uvoľnenia tepelnej a svetelnej energie).

• Terminácia: žeravenie dreva, po predchádzajúcom ústupe plamenného horenia, až po úplný útlm žeravenia.

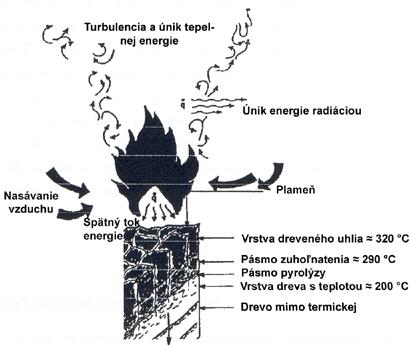

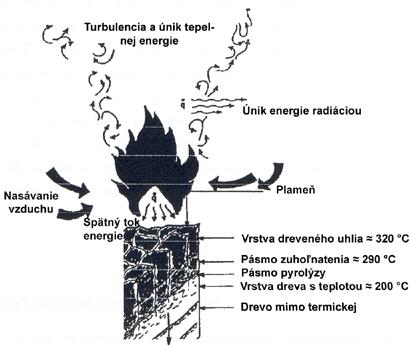

K zapáleniu dreva dochádza pri dodaní dostatočného množstva iniciačnej tepelnej energie (približne 104 W m-2), pričom konkrétna teplota, pri ktorej sa drevo vznieti a vzplanie, sa pohybuje medzi 250 – 400 °C, Obr. 10.

31

Obr. 10 Schéma mechanizmu horenia dreva (Reinprecht, 1997)

Žeravenie je poslednou fázou horenia dreva, keď už zo zvyškov zuhoľnatenej vrstvy dreva bohatej na uhlík nemôžu vo väčšom množstve vznikať horľavé plyny. Uhlíkaté zvyšky sa postupne exotermickými reakciami oxidujú na oxid uhoľnatý a na nehorľavý oxid uhličitý, za vzniku tepla a slabých plamienkov horenia. Zuhoľnatená vrstva sa tiež často vytvára aj nad povrchom ešte nezhoreného dreva, kde potom vystupuje, ako látková a tepelná izolácia medzi drevom a okolím. Ak sa takáto vrstva odlúpi, tak môže dôjsť k opätovnej intenzifikácii, ale zvyčajne len za predpokladu trvalého atakovania vonkajším energetickým zdrojom. Uvedené časti sa pri horení často prelínajú. Vonkajší energetický zdroj zohráva pri horení nezriedka iniciačnú úlohu. Potom, v priebehu horenia, preberá jeho úlohu samotný horľavý materiál. Problematika horľavosti dreva, materiálov na báze dreva, ako aj ostatných horľavých materiálov spočíva v určení podmienok a faktorov, ktoré na priebeh horenia vplývajú. Faktory vplývajúce na horenie môžeme rozdeliť do dvoch základných skupín, primárne a sekundárne faktory (Horský, Osvald, 1983).

Zvýšená teplota nad 100 °C má vplyv na zmeny fyzikálnych, štruktúrnych a chemických vlastností dreva. Okrem teploty na tieto zmeny vplývajú aj iné faktory, napr. čas, atmosféra, tlak a množstvo prítomnej vody, takže za istých podmienok sa dajú pozorovať zmeny dreva aj pri teplotách do 100 °C (Kačíková, 2007).

Podľa tvrdení Kačíka (2004) a Bubeníkovej et al. (2004) termická degradácia dreva pri teplotách pod 100 °C sa prejavuje úbytkom hmotnosti, zmenami komponentov

32

v lignín-sacharidovej matrici, ako aj zmenami fyzikálnych a mechanických vlastností dreva. Rýchlosť degradácie je pritom taká nízka, že nemožno udať dolnú hranicu, pri ktorej sa termická degradácia začína.

Následne podľa Mitterovej et al. (2014) termooxidačné homolytické radikálové depolymerizačné reakcie výraznejšie prebiehajú pri teplotách nad 150 °C. V prvom stupni týchto reakcií (iniciácia) sa vytvárajú voľné radikály (túto fázu katalyzuje prítomný kyslík anorganické látky), ktoré v druhom stupni (propagácia) reagujú s kyslíkom za tvorby hydroxidových radikálov (OH). Po reorganizácii väzieb (terminácia) vznikajú laktóny. Laktóny i iné oxidované formy celulózy (napr. –CH=O, >C=O, =COOH) sa rozkladajú dekarbonyláciou a dekarboxyláciou za tvorby oxidu uhoľnatého a uhličitého, ale aj dehydratáciou za vzniku vody.

Pri termickej degradácii dreva prebiehajú nasledovné typy chemických reakcií:

• dehydratácia,

• depolymerizácia,

• štatistická degradácia a termooxidácia.

Tak ako uvádza Balog a Kvarčák (1999), dôsledkom vyššie uvedených chemických reakcií je zmena pevnostných vlastností, pokles relatívnych molekulových hmotností hlavných zložiek dreva, aktívna degradácia sacharidového podielu a nakoniec bezplameňové a plameňové horenie.

Podľa práce Buchmana (2001) možno rozdeliť termolytické reakcie hlavných zložiek dreva vzhľadom k limitnej teplote 300 °C. Pri teplote do 300 °C prebiehajú najmä tieto reakcie:

• dehydratácia,

• štiepenie väzieb v makromolekulách polysacharidov a s tým súvisiaci pokles ich polymerizačného stupňa,

• vznik kyseliny octovej z odštiepených acetylových skupín hemicelulóz,

• štiepenie C–C alkyl-alkylových väzieb a C–O–C4 alkyl-arylových éterových väzieb v ligníne,

• štiepenie fenyl-glykozidových väzieb medzi lignínom a hemicelulózami,

• vznik voľných radikálov a reaktívneho uhlíkového zvyšku,

• vytvorenie oxidov uhlíka (CO a CO2) a funkčných skupín – karbonylových, karboxylových a hydroperoxidových.

Pri teplote nad 300 °C prebiehajú najmä nasledovné reakcie:

33

• depolymerizácia celulózy rôznymi mechanizmami za vzniku rozličných monomérnych produktov,

• štiepenie väzieb C–C, C–O–C a iných za vzniku rôznych nízkomolekulových prchavých látok (H2O, CO, CO2, CH3OH, CH2O, CH3COH atď.),

• repolymerizácia rozkladných medziproduktov celulózy a lignínu za tvorby kondenzovaných látok typu dechtov a zvyšku s vysokým podielom uhlíka,

• uhlík sa koncentruje do kondenzovaných aromatických jadier a grafitových štruktúr.

Hemicelulózy a celulóza pri zvyšovaní teploty podliehajú pyrolytickým a oxidačným reakciám, ktoré poskytujú horľavé plyny. Lignín, ktorý je termicky stabilnejší, prispieva viac k tvorbe uhlia ako celulóza a hemicelulóza. Zvýšená tvorba uhlia redukuje vznik horľavých plynov a pomáha chrániť drevo pred ďalšou termickou degradáciou. Predovšetkým pokles molekulovej hmotnosti celulózy pri pyrolýze znižuje pevnostné vlastnosti dreva (Nuopponen et al., 2003).

Drevo je materiál, ktorý nehorí homogénne, ale reprezentuje formu heterogénneho horenia. Tento spôsob horenia je reprezentovaný viacerými fázami (etapami) procesu horenia, ktoré Osvald a Horský (1983) rozdelili na: iniciáciu, pyrolýzu, vznietenie, pyrolýzu a plameňové horenie, bezplameňové horenie (tlenie) a zhasnutie.

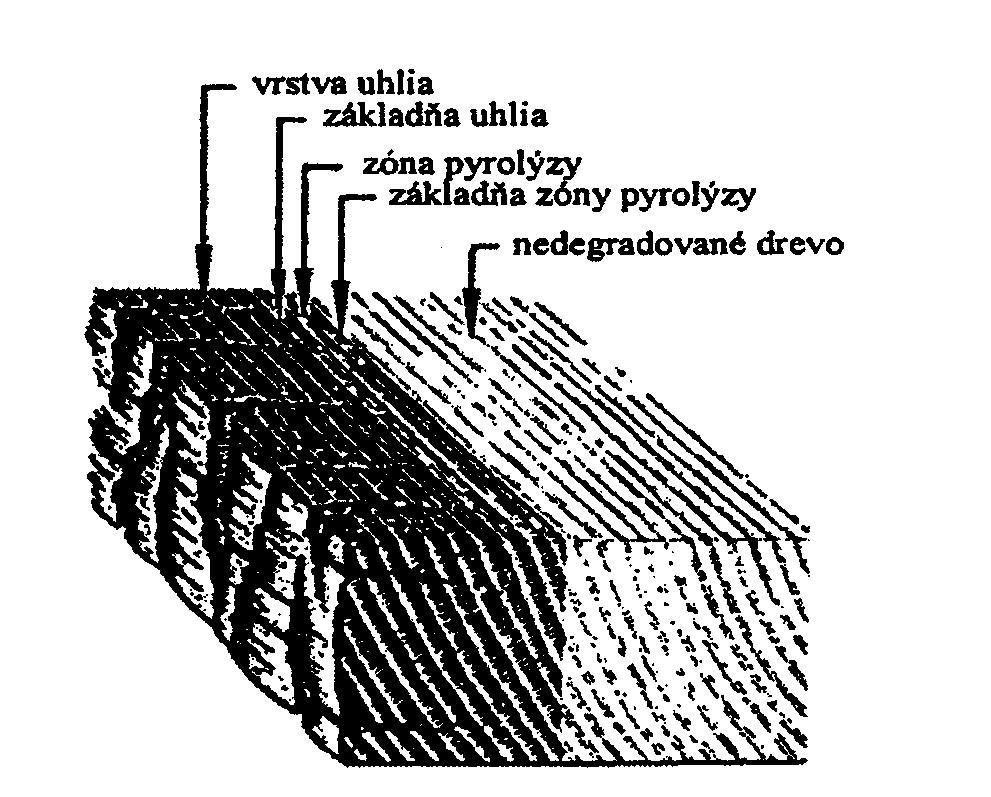

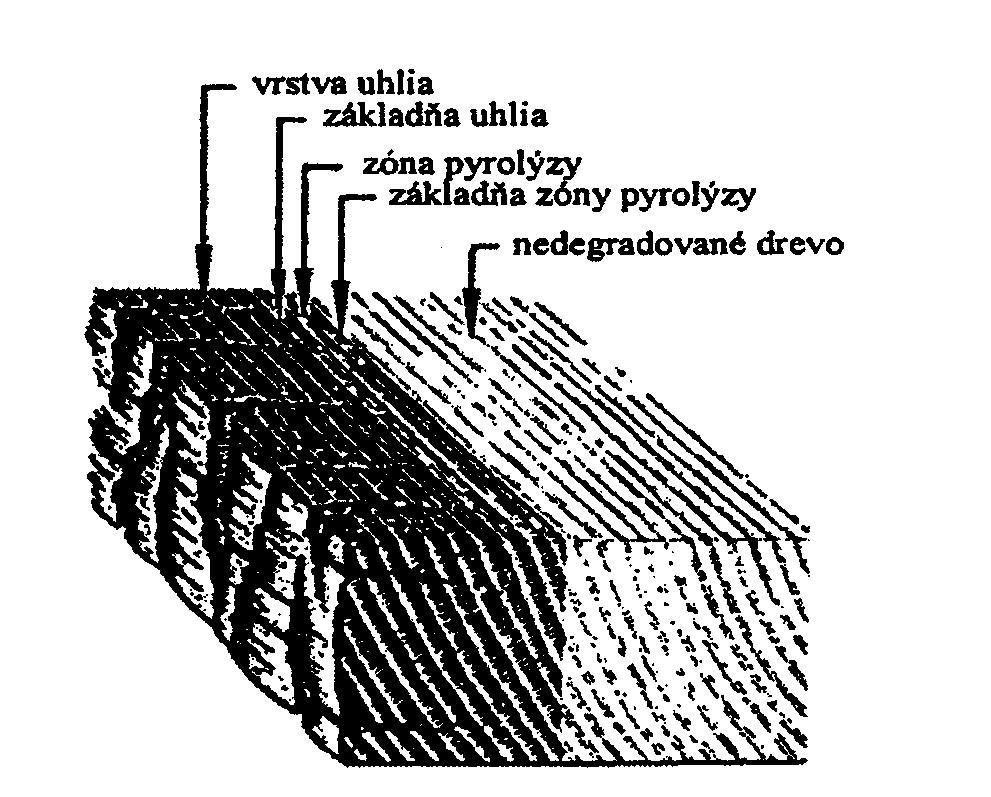

Makroskopické znaky po horení reprezentuje hlavne vznik zuhoľnatenej vrstvy (Obr. 11) a množstvo ďalších produktov.

Obr. 11 Degradačné zóny termicky degradovaného dreva (Schaffer, 1977)

Podľa práce Schaffera (1977) k rozkladu základných zložiek dreva a k tomu prislúchajúcich charakteristických reakcií dochádza v jednotlivých teplotných intervaloch a výsledný proces popisuje po jednotlivých tzv. vrstvách zo smeru pôsobenia tepelného

34

zaťaženia na: vrstvu uhlia, základňu uhlia, zónu pyrolýzy, základňu zóny pyrolýzy a nedegradovaného dreva.

Horenie dreva v stavebných objektoch predstavuje riziko, obzvlášť v drevostavbách Pri použití dreva ako konštrukčného prvku, resp. ako súčasti stavebnej konštrukcie je nutné jeho posúdenie z pohľadu protipožiarnej bezpečnosti stavieb, čo je možné realizovať napr. pomocou Eurokódov.

Drevo ako konštrukčný materiál, má svoje významné uplatnenie aj v súčasnosti, čo potvrdzuje skutočnosť, že v rámci európskych noriem – Eurokódov, dostalo drevo samostatnú časť – Eurokódy 5. Navrhovanie drevených konštrukcií na účinky požiaru v zmysle s STN EN 1995-1-1 + A1 (Eurokód 5) – Navrhovanie drevených konštrukcií (všeobecné pravidlá a pravidlá pre budovy) a STN EN 1995-1-2 (Eurokód 5) – Navrhovanie drevených konštrukcií (všeobecné pravidlá a navrhovanie konštrukcií na účinky požiaru).

Eurokódy 5 opisujú požiadavky, princípy a zásady pre bezpečnosť, používateľnosť a trvanlivosť drevených stavieb. Definujú navrhovanie požiadaviek na bezpečnosť, návrhové postupy a pomôcky konštrukcií budov vystavených požiarom.

Tak ako sa uvádza v Eurokóde 5, jednou z najdôležitejších požiarnych vlastností dreva a výrobkov z dreva je rýchlosť zuhoľnatenia. Je to jeden zo vstupných údajov pre výpočet požiarnej odolnosti drevených konštrukcií podľa EN 1995-1-2: 2004.

1.4 Ochrana dreva

Pokiaľ chceme, aby sa funkcia a estetická hodnota dreva zachovala čo najdlhšie, je dôležité vykonávanie rôznych preventívnych opatrení, ktorými možno drevo voči účinkom sálavého alebo plamenného zdroja účinne chrániť a to už pri zhotovovaní a zabudovávaní jednotlivých drevných prvkov do konštrukcií, alebo dodatočne pri požiadavke na dodržanie požiarnej odolnosti.

Ochranu drevených konštrukcií možno v súčasnosti realizovať súborom opatrení, ktoré sa v praxi navzájom kombinujú. Jedná sa o konštrukčné, chemické, fyzikálne a protipožiarne opatrenia (Reinprecht, 2010).

Pri konštrukčnej ochrane dreva sa jedná o vytvorenie takých podmienok v okolí dreva a v konštrukčných detailoch, ktoré potláčajú pôsobnosť abiotických vplyvov a biologických

škodcov. Tento spôsob ochrany vychádza z princípov fyzikálnej ochrany dreva, založenej na regulácii expozičných podmienok – cielená úprava teploty, vlhkosti, pH hodnôt a iných fyzikálnych parametrov dreva a okolitého vzduchu (Reinprecht, 2010).

35

Vo všeobecnosti môžeme ochranu dreva rozdeliť do troch hlavných oblastí, t. j. fyzikálnu, chemickú a protipožiarnu.

Pri fyzikálnej ochrane dreva sa jedná sa o krátkodobú alebo jednorázovú ochranu, ktorú možno realizovať sterilizáciou dreva rádioaktívnym alebo UV žiarením, vlnovou sterilizáciou, vákuovaním, zmrazením a podobne (Reinprecht, 2010).

Chemická ochrana dreva je ošetrenie dreva chemickými látkami s biocídnym, UVsorpčným, hydrofobizačným a ohňovzdorným účinkom, s cieľom zvýšenia jeho prirodzenej trvanlivosti. Chemické prostriedky na ochranu dreva sú zvyčajne prostriedky obsahujúce jednu alebo viacero smerovo účinných látok a sprievodné látky. Smerovo účinnými látkami sú baktericídy (účinkujúce voči baktériám), fungcídy (proti drevokazným, drevosfarbujúcim hubám a plesniam), insekticídy (proti hmyzu), retardéry horenia (znižujúce horľavosť dreva), inhibítory poveternostnej a chemickej korózie (zvyšujúce odolnosť dreva voči atmosférickým a chemickým vplyvom). Sprievodnými látkami sú napr. rozpúšťadlá, riedidlá, stabilizátory, emulgátory, fixatíva, farbivá a iné pomocné látky zaisťujúce požadovanú aplikovateľnosť ochranných prostriedkov a ich stabilitu (Reinprecht, 2010).

Podstatou protipožiarnej ochrany dreva je jeho ošetrenie, najčastejšie chemickými látkami (retardérmi horenia), ktoré spomaľujú termický rozklad a horenie dreva viacerými fyzikálnymi a chemickými spôsobmi, napr. zabraňujú prístupu kyslíka k povrchu dreva, resp. tepelne izolujú drevo od termického zdroja vytváraním tuhej izolačnej vrstvy, alebo zrieďujú horľavé plyny unikajúce z dreva počas termického rozkladu, alebo znižujú koncentráciu kyslíka v zóne aktívnej pyrolýzy dreva, alebo aktivujú endotermické reakcie (Reinprecht, 2010).

V súčasnosti preferovanými na ochranu dreva sú hlavne intumescentné (napeňovacie) náterové látky, ale aj látky na báze anorganických solí. Ďalším typom ochrany drevených konštrukcií môže byť aj obklad z nehorľavých materiálov, kde veľké využitie nachádzajú napr. sadrokartónové a sadrovláknité dosky (Šenovský et al., 2004).

Z uvedeného vyplýva, že spôsobov ako chrániť drevo je viacero, najdôležitejším kritériom pre výber toho správneho spôsobu ochrany je predpokladané ohrozenie dreva. Z pohľadu protipožiarnej ochrany je retardácia materiálov jeden z najúčinnejších spôsobov ochrany.

Retardácia horenia je jeden zo spôsobov spomalenia horenia horľavých tuhých materiálov chemickými prostriedkami. Retardáciu horenia môžeme vykonávať technológiami ochrany materiálov (náter, máčanie, impregnácia). Pri veľkoplošných materiáloch môžeme retardáciu uplatňovať priamo v procese ich výroby, impregnáciou vstupných prvkov, úpravou jednotlivých komponentov alebo pridávaním retardéru inými spôsobmi. Retardačne môžeme upravovať textílie, drevo, plasty, papier, kovy a mnoho iných tuhých látok (Osvald, 1994).

36

1.4.1 Retardéry horenia

História požitia protipožiarnych náterov siaha až niekam do staroveku. Už vtedajší ľudia pociťovali nutnosť chrániť stavebné konštrukcie pred účinkami ohňa, nakoľko základnou stavebnou surovinou, okrem kameňov, bolo drevo. Používanie anorganických solí na ochranu dreva proti ohňu bolo známe už z antických čias. Starí Egypťania chránili drevo proti ohňu máčaním dreva vo vodných roztokoch kamencov. Ochranu drevených konštrukcií vykonávali aj ďalšími spôsobmi, napr. máčaním v soľných roztokoch a morskej vode, taktiež sa využívali vápenné nátery, hlinka či samotná hlinená mazanina. V Grécku využívali na protipožiarnu ochranu stavieb vodné vápenné roztoky, neskôr aj dvojzložkové sklo resp. vodné sklo.

Ochrana drevených konštrukcií stavieb pokračovala, drevené stavby odporúčal Sabattini (už v roku 1683) ochraňovať hlinou a sadrou. Jozef II., ktorý chcel čeliť častým a ničivým požiarom, nariadil drevené stropy s viditeľnými trámami podbíjať rákosovými omietkami, aby sa zabránilo prehoreniu medzi poschodiami. V 18. storočí boli udelené patenty J. Wildovi (v roku 1735) za ochranný prostriedok proti ohňu z kamenca a bóraxu, Gay Lucasovi (v roku 1781) za roztok z anorganických solí. Fusch (v roku 1820) odporúčal používať ako látku proti ohňu vodné sklo. V 19. storočí sa na ochranu začínali používať amónne soli kyseliny fosforečnej, ktoré majú význam dodnes. V rokoch 1930 - 1935 výskumníci v United States Department of Agriculture - Forest Products laboratory navrhli viac ako 130 rôznych retardérov horenia na drevo a drevené materiály (Makovický, Osvaldová, 2004).

Ešte výraznejší rozvoj protipožiarnych náterov nastal až v 20. storočí, kedy potreba ochrany pred požiarom vzrastala s rozvojom priemyslu. Najmohutnejší vývoj začal počas 2. svetovej vojny, kedy sa povinne museli natierať podkrovia pred náletmi. Rozvoj v tejto oblasti ochrany materiálov sa nezastavil ani v súčasnosti a veľký význam zaznamenávajú tzv. zelené retardéry a retardéry na báze nanočastíc.

Podľa Puschersa (2014) sa u novodobých protipožiarnych náteroch a retardéroch horenia vyžaduje dosiahnutie zníženia množstva splodín horenia, a tým aj zníženie ich toxicity.

Pre účinnú retardáciu horenia sú určujúce reakcie, ktoré prebiehajú na začiatku jednotlivých etáp horenia, t. j. iniciácie (kontakt systému drevo – teplo), propagácie (uvoľnené horľavé plyny – kyslík) alebo terminácie (vznikajúce pevné zvyšky – kyslík) (Makovický, Osvaldová, 2004).

Retardácia horenia je proces pomerne komplikovaný a väčšinou je založený na použití navzájom sa doplňujúcich a ovplyvňujúcich retardačných systémov. Samostatným, ale

37

súvisiacim problémom je aj zvýšená toxicita splodín horenia retardovaných materiálov (Mitterová et al., 2014).

Retardéry horenia sú zväčša chemické látky, ktoré chemickým, fyzikálnym alebo kombinovaným spôsobom bránia rýchlemu zapáleniu a následnému horeniu. Základné princípy retardácie sú nasledovné:

• retardér uvoľňuje nehorľavé plyny v teplotnom intervale vzniku horľavých plynov termolýzou materiálu – zrieďovací princíp,

• retardér akumuluje teplo zdroja, a tým ho ochladzuje – rýchle starnutie, krátkodobá účinnosť, málo používané,

• retardér penotvorný – najvyššia účinnosť, najširšia aplikácia, 2 etapy pôsobenia,

• jedna zložka retardéru z tenkého filmu vytvorí penu – oddelenie horľavého povrchu od zdroja tepla – prvý spôsob fyzikálnej retardácie,

• pena je zlý vodič tepla, materiál sa pomalšie ohrieva – druhý spôsob fyzikálnej retardácie,

• chemická retardácia – zvyšovaním teploty prebehnú reakcie, ktoré znížia rýchlosť horenia,

• retardér mechanický – fólie a obklady z nehorľavých materiálov (Kačíková et al., 2007).

Mechanizmus účinku retardérov horenia závisí najmä od vlastností upravovaného materiálu, ako aj od termických vlastností použitého retardéra. Šíreniu plameňa môžeme v podstate zabrániť ochladením telesa, zmenou vzniku horľavých rozkladných produktov v smere vzniku nehorľavých prchavých látok, spomalením odparovania, zamedzením prístupu vzdušného kyslíka alebo ovplyvnením oxidačných reakcií v plynnej fáze. Chemické retardéry horenia pôsobia tak v tuhej fáze (zmenou termických degradačných procesov alebo vytvorením bariéry), ako aj v plynnej fáze (spomalením radikálových oxidačných procesov) (Kačíková et al., 2007).

Jedným z moderných spôsobov protipožiarnej ochrany konštrukčných materiálov je aplikácia protipožiarnych náterov. Protipožiarne nátery slúžia hlavne na dosiahnutie požadovanej požiarnej odolnosti a znižovanie horľavosti samotných konštrukcií. Vo všeobecnosti vieme povedať, že ide o systémy založené na princípe tenkej vrstvy aplikovanej na povrchu chráneného materiálu. Ich účinky sú zábranové, napeňujúce, a sublimujúce (Bradáčová, 2007 a Kupilík, 2006).

38

1.4.1.1 Zábranové protipožiarne nátery

Zábranové protipožiarne systémy zabraňujú prístupu plameňa k povrchu chráneného materiálu a určitú dobu bránia jeho vznieteniu. Avšak aj po vznietení chráneného materiálu obmedzujú prístup kyslíka do zóny horenia a bránia šíreniu plameňa po povrchu. Tieto systémy sa aplikujú najviac na horľavé konštrukcie a materiály, okrem dreva sú to hlavne plasty, ktoré sú najčastejšie v podobe káblových izolácií alebo plastových potrubí. Zábranové nátery sa najčastejšie vyrábajú na anorganickej báze, a to najčastejšie ľahko taviteľné skloviny, glazúr a aditív, ktoré spôsobujú zhášanie plameňa. Nemajú žiadne tepelno-izolačné vlastnosti a ich funkcia je založená výhradne na bariérovom, resp. „wall“ efekte. Pri požiari dochádza najčastejšie k rýchlemu odhoreniu organického polymérneho spojiva náteru a anorganický zvyšok stvrdne na pevnú vrstvu, ktorá drží na podklade a pôsobí proti šíreniu plameňa (Vašátko, 2009).

1.4.1.2 Intumescentné protipožiarne nátery

Intumescentné nátery (napeňujúce) sú v posledných rokoch najviac využívané protipožiarne nátery. Tento typ protipožiarnych náterov vytvára pri teplotách v rozmedzí od 180 do 200 oC na povrchu chráneného prvku vrstvu izolačnej nehorľavej peny. Spôsob a rýchlosť napenenia, štruktúra, výška peny, veľkosť a tvar buniek peny záleží od účinnosti konkrétneho náteru (Bradáčová, 2007).

1.4.1.3 Sublimujúce protipožiarne nátery

Tieto nátery sú prechodom medzi nátermi a nástrekmi. Využívajú sa najmä v neprístupných miestach na vonkajších konštrukciách, kde nie je možné použiť ostatné protipožiarne systémy a kde je treba vylúčiť riziko zlyhania. Po prvýkrát boli použité na vesmírnych letoch v USA, aby z jednej strany ochladzovali raketové obaly a z druhej strany chránili riadiace systémy a príslušenstvo pred vysokými teplotami. Podstatou pri týchto náteroch je silná vrstva aditív s polymérmi, ktorá sa pri vyšších teplotách ľahko rozkladá, resp. odparuje - sublimuje. Táto vrstva je vystužená sklenenými vláknami alebo rohožami. Funkčnosť sublimujúcich protipožiarnych náterov spočíva v odchádzajúcich plynoch, ktoré strhávajú plameň a ochladzujú povrch, na ktorom sú nanesené. Sublimujúce nátery sú veľmi stále, odolné voči poveternostným vplyvom a mechanickému namáhaniu, a preto sú veľmi vhodné pre vonkajšie použitie. Nakoľko cena týchto náterov je dosť vysoká, nevyužívajú sa tak často, avšak do budúcnosti majú veľkú perspektívu (Vašátko, 2009).

39

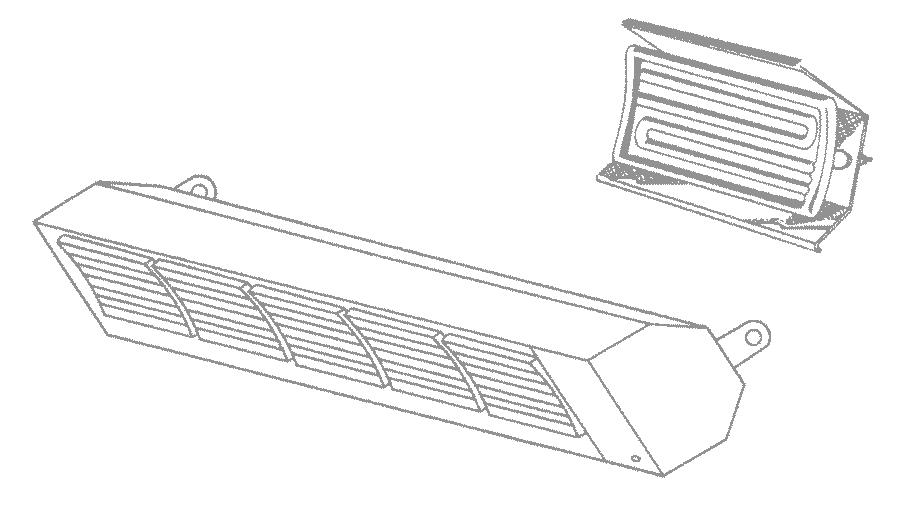

Ďalším významným spôsobom ochrany, modifikácie a zlepšovania aj

požiarnotechnických vlastností dreva je jeho termická úprava, zjednodušene povedané postupné zahrievanie dreva pod teplotu jeho termickej degradácie.

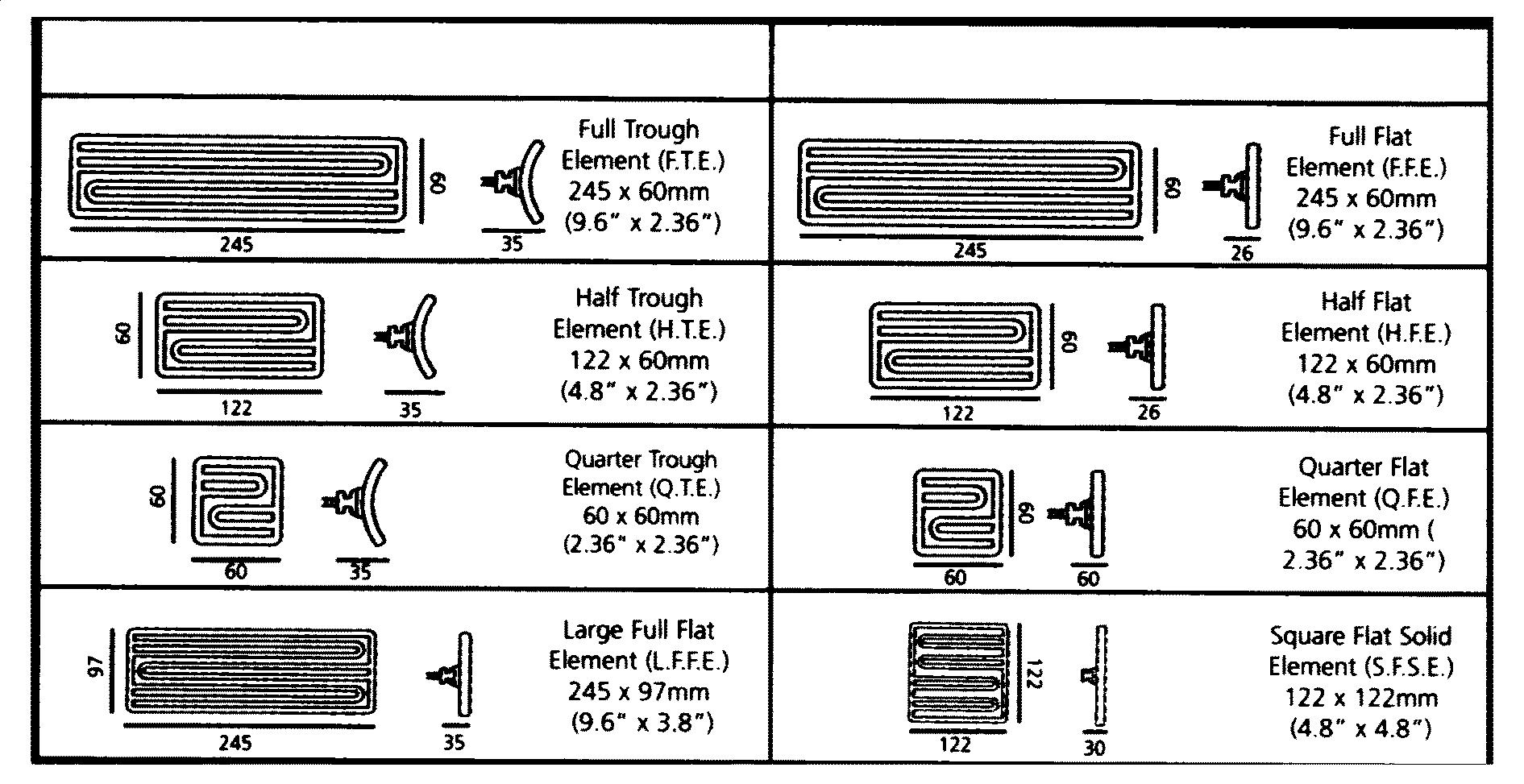

1.4.2 Tepelná úprava dreva

Termicky modifikované (tepelne upravené, teplota zvýšená na 150°C – 260°C) drevo predstavuje pomerne nový, ale perspektívny typ drevného materiálu, ktorý sa priemyselne vyrába už vyše 17 rokov vo viacerých krajinách sveta najmä s použitím ihličnanov (borovica, smrek), v menšej miere brezy či osiky. Priekopníkom je Fínsko (Hill, 2006).

Kolb (2011) uvádza ročné výrobné kapacity pre Európu, ktoré dodnes predstavujú okolo 200 000 m3. Za perspektívne sa považujú najmä ekologicky prijateľné technológie modifikačného zušľachtenia dreva, vrátane jeho mechanickej, termickej, chemickej či enzymatickej modifikácie, a to ako dôsledok jeho nedostatočnej prirodzenej trvanlivosti za účelom zmeny štruktúry na zlepšenie vybranej vlastnosti (Scheiding et al., 2005).

Ide o technologickú prípravu v atmosfére obmedzeného prístupu vzduchu (Thermo-Wood s klasifikačnou triedou S do interiéru a D, vhodnejšou už aj do exteriéru), v prostredí vodnej pary (Plato-Wood), inertných plynov, v prostredí dusíka s podielom kyslíka menším ako

2 % (Retificated-Wood), či v olejoch (Royal-Wood, OHT-Wood), pričom určitým nedostatkom je jeho karamelový zápach a jemný prach vznikajúci pri mechanickom spracovaní (Reinprecht, Vidholdová, 2011).

Vplyv termických úprav na vlastnosti dreva sa vyznačuje najmä trvanlivosťou, zvýšenou biologickou odolnosťou voči drevokazom, lepšou rozmerovou stabilitou (zosychanie, napučanie), nižšou navĺhavosťou, lepšími tepelno-izolačnými vlastnosťami (znížená tepelná vodivosť), zaujímavou farbou, akustickými vlastnosťami, a to iba pri miernom poklese pevnosti (Mayes, Oksanen, 2002).

Napríklad OSB dosky pripravené z plochých triesok pred-upravených teplotami 230 °C i viac, v prostredí argónu majú lepšiu priestorovú stabilitu, ale horšiu pevnosť i modul pružnosti v ohybe (Goroyias, Hale, 2002).

Protipožiarna odolnosť termicky modifikovaných driev je v celku zhodná s pôvodným drevom, tvorba dymu pri požiari je však nižšia (Wang, Cooper, 2007).

Pri zámernom vystavení sa zvýšenej teplote do max. limitu 300°C (sušenie, parenie, varenie, lisovanie) pri rôznych technologických operáciách dochádza k cielenej plastifikácii, zmene fyzikálno-chemickej štruktúry, termicky namáhané drevo tmavne, mení sa lesk, začína strácať

40

svoju pôvodnú pevnosť v ťahu i ohybe, klesá rázová húževnatosť, stáva sa hydrofóbnejším, pričom ale modul pružnosti sa mení len zanedbateľne, niekedy dokonca i narastá (Trebula, Klement, 2002).

Pri ďalšom náraste teplôt sa zvyčajne aj zapáli a dochádza k požiaru spojenému s intenzívnou premenou dreva na horľavé plyny a zuhoľnatenú vrstvu až popol (Reinprecht, Vidholdová, 2011).

Hlavným zámerom takýchto termických modifikácií rastlého dreva na výrobu termodreva je vytvoriť materiál so zníženou polaritou a vytvorením látok s biocídnym efektom. Všeobecne platí, že termodrevo má potenciál nahrádzať trvanlivé a tvarovo stabilné exotické, tropické drevo, ale i drevo doteraz chemicky ošetrované rôznymi biocídmi (Awoyemi, 2006).

1.5 Požiarnotechnické charakteristiky

V tejto kapitole sú bližšie popísané jednotlivé požiarnotechnické charakteristiky materiálov a konštrukcií a spôsoby ich testovania prostredníctvom progresívnych analytických metód požiarneho inžinierstva. Výstupy týchto testovaní predstavujú základnú bázu údajov potrebných pre matematické modelovanie vnútorných požiarov.

Materiál predstavuje látku určenú na konkrétne technické použitie a ďalšie spracovanie. Pri popise a analýze materiálov sa využívajú poznatky a postupy z chémie, fyziky, matematiky, mineralógie, mechaniky a rôznych experimentálnych techník.

Z hľadiska klasifikácie rozdeľujeme materiály na prírodné a syntetické. Obe skupiny môžu zahŕňať materiály organické (biomasa) a neorganické (žula, keramika).

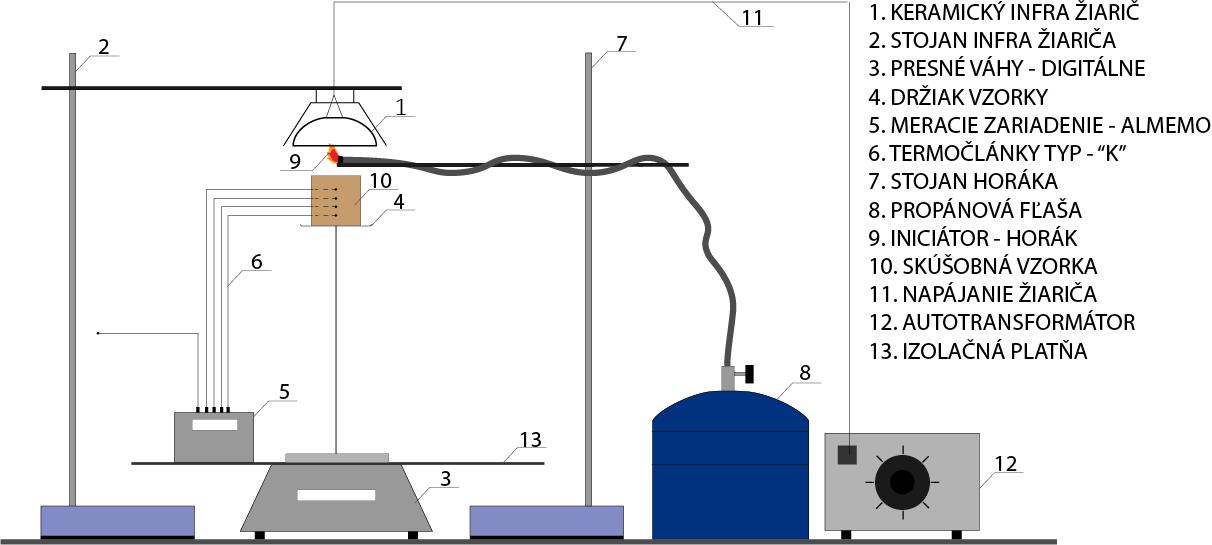

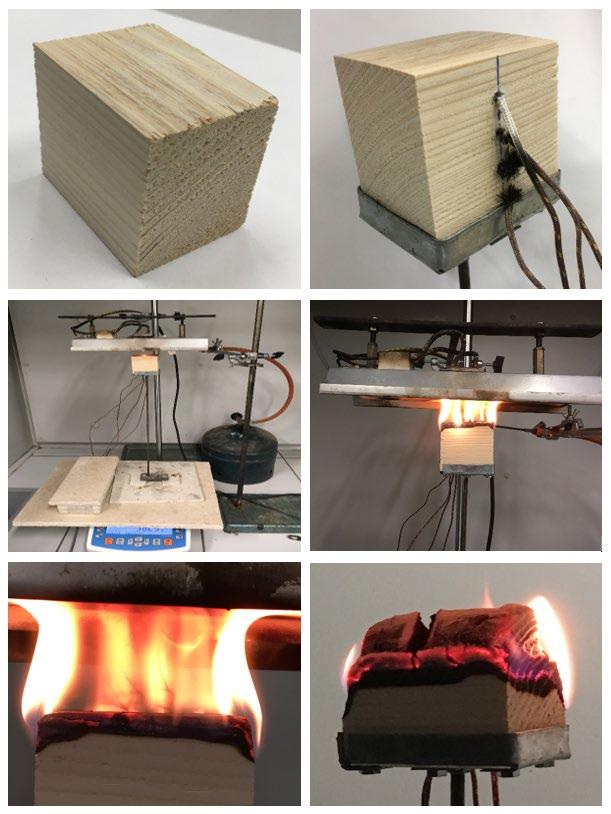

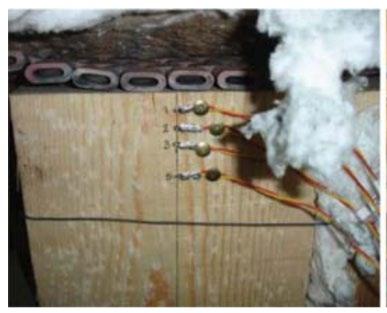

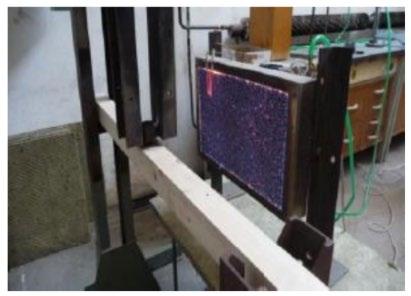

Pre určenie vlastností horľavých látok slúžia jednotlivé parametre, ktoré umožňujú posúdiť ich chemické a fyzikálne správanie. Jednotlivé parametre sú viazané na skupenstvo a platia výhradne preň. Tieto veličiny alebo parametre dovoľujú požiarnotechnické zhodnotenie a tým stanovenie jednotlivých opatrení, ako aj využitie bezpečnostných zariadení a prístrojov.