15 minute read

El nuevo generador de vapor tipo velox

Por W. NOACK y R. WALTHARD

Las intensas investigaciones sobre el desarrollo del problema de la turbina degas hanconducido a la idea desolucionar éste a base de una máquina generadora de vapor

El funcionamiento de una instalación de turbina de gas no es bien concebible sin recurrir a la colaboración de la turbina de vapor Esta será alimentada con el vapor obtenido del agua de refrigeración que forzosamente hay que emplear en la turbina de gas, para poder dominar las altas temperaturas produci-, das por la combustión de los gases, permitiendo así; el a.provechamiento de las pérdidas de calor de la j turbina de gas, de gran importancia para el rendimiento de la instalación En este sistema, la turbüía de gas representa el elemento principal de la instalación, mientras que la turbina de vapor, que puede,

<1) Ingenieros de Brown, Boveriy Cia por ejemplo, accionar el compresor de aire, factor indispensable en este género de ir^talaciones, es sólo una máquina auxiliar

Sin modificar en nada el resultado del conjunto, parece ser posible poder alterar la relación entre sus elementos: la turbina de vapor desempeñaría entonces el papel de máquina principal, y la turbina de gas se limitaría a producir la fuerza necesaria para accionar el compresor y generar el vapor, es decir, que representaría, en término general, la caldera de vapor de la instalación

Esta idea ha sido grandemente robustecida por los resultados obtenidos hasta ahora en la aplicación de la sobrealimentación de los motores Diesel por turbina de gas de escape, y los buenos efectos comprobados en la combustión del carbón en calderas con©1 empleo del tiro forzado.

Para consolidar más la base de este estudio ha SÍÍJD necesario realizar investigaciones sobre el coeficiente de transmisión de calor de los gases de combustión con velocidades elevadas Aun cuando estas cuestiones han sido objeto de múltiples y detenidos estudios por parte de físicos ytécnicos, no se poseían conocimientos exactos sobre este particular respecto

Gracias a la turbina de gas es posible obtener estas velocidades tan elevadas de los gases, las cuales pueden ser provocadas por dos procedimientos diferentes: el de combustión a presión constante, utilizando combustibles poco inflamables, como los aceites brutos de petróleo, o, eventualmente, el carbón pulverizado, y el de deflagración, que precisa combustibles más inflamables o explosivos, como el gas de alumbrado o de alto homo, los aceites pesados, o, eventualmente, el lignito pulverizado.

El procedimiento de combustión a presión constante consisteen cargar lacámara de combustión con una mezcla de aire y de combustible, la cual se mantiene a una presión constante por medio de un compresor. Este último está accionado por una turbina de gas alimentada por los gases de combustión, después de haber pasado por los tubos de calefacción Como se necesita una gran diferencia de presión para provocar la elevada velocidad de los gases de combustión, sólo queda ante la turbina una pequeña parte de la presión producida por el compresor. Con objeto de que la turbina tenga, a pesar de esto, la potencia suficiente para accionar el compresor, es necesario que los gases, a su entrada en la turbina, posean aún una temperatura elevada La turbina se halla, pues, colocada en el punto donde la expansión de los gases ha alcanzado sólo su mitad, y los haces de tubos para la vaporización y la refrigeración del agua de alimentación van situados anterior y posteriormente a ésta En caso necesario, se puede prever el enfriamiento de los alabes de la turbina Esta última absorbe una parte del calor contenido en los gases de combustión, el cual no se utiiza para la producción de vapor. Sin embargo, una cantidad de calor equivalente se forma en el compresor accionado por la turbina y se recupera como calor de compresión y calor de pérdidas, en el aire que alimenta la cámara de combustión A excepción de las pequeñas pérdidas por fricción en los cojinetes, fugas o por radiación, no se pierde ningún calor, a pesar de la importante cantidad absorbida por la compresión. La pérdida de carga en el haz tubular es relativamente más débil que la estimada para estas grandes velocidades de paso de los gases, gracias a la forma muy favorable que presentan los tubos, los cuales se hallan dotados en su entrada de toberas y en la salida de difusores. También contribuye a esto la recompresión de los gases consecutiva a su gran velocidad de paso y a la gran cantidad de calor que ceden

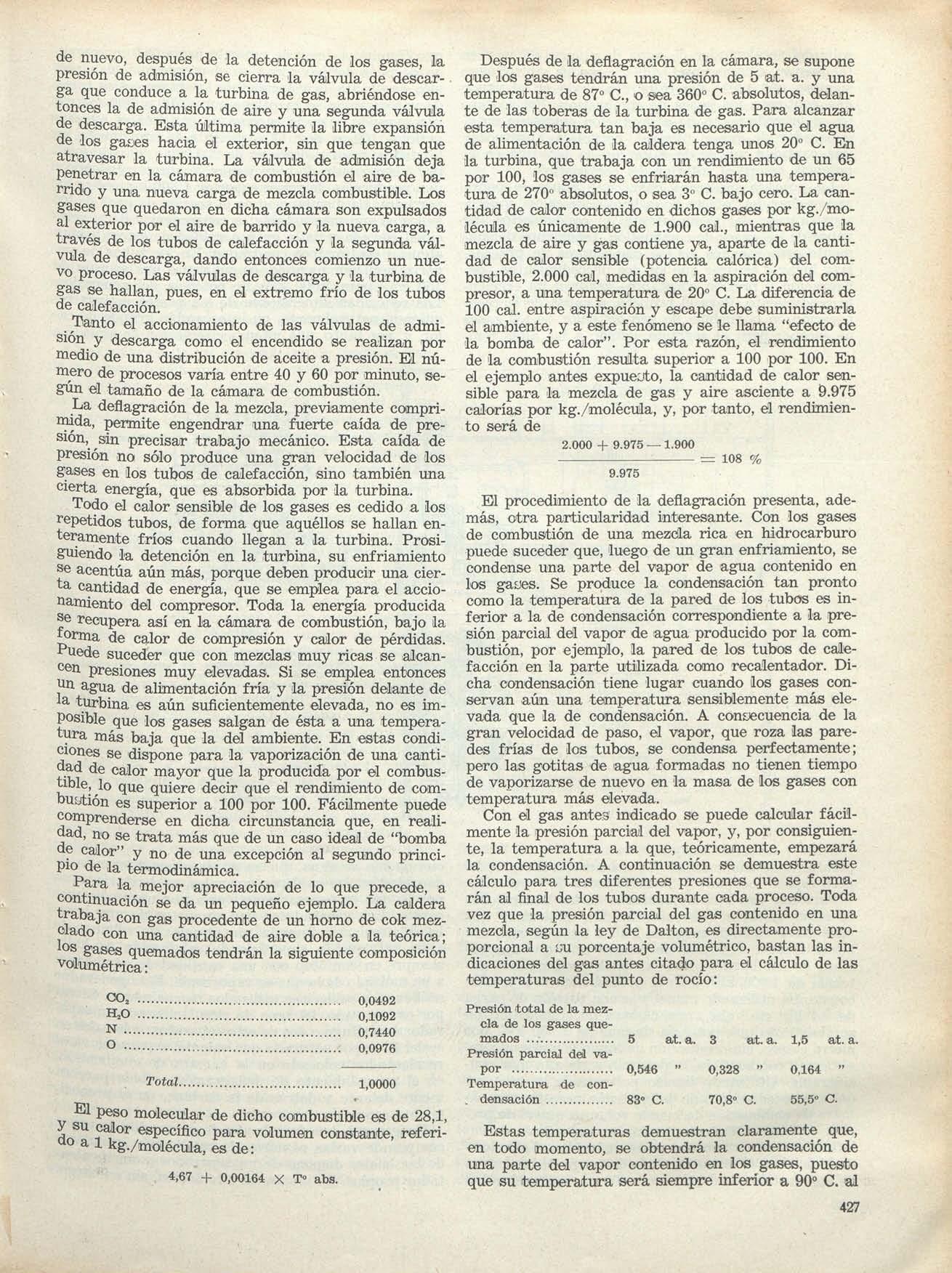

Corte del generador de vapor Brown Boveri-Velox, para combustible de gas a Cámara de combustión; b Válvula de mezcla; c, Válvula de admisión del gas; d Tubo de calefacción; e, Entrada del agua de circulación; f. Recalentador del agua de alimentación; g. Separador de vapor; h Recalentador de vapor; i, Colector de escape y de alimentación de la turbina de gas al caso en que ios gases alcanzasen velocidades de 200 a 600 m./seg.

Los ensayos realizados por ios constructores del generador Velox, objeto del presente artículo, han demostrado claramente que el coeficiente de transmisión de calor de los gases de combustión alcanza valores muy superiores a los conocidos con las velocidades habituales (unos 15 m./seg.) en las calderas normales. Estos inesperados resultados han contribuido a afirmar a los investigadores en el camino emprendido

El procedimiento de deflagración utiliza una cámara de combustión cargada periódicamente con una mezcla explosiva de aire y combustible, previamente comprimida en un compresor de carga. Una vez terminada la alimentación y cerradas las válvulas, se efectúa el encendido de la mezcla Después de la deflagración la presión alcanza un valor de 4 a 5,5 ve-í ees la presión de carga Transcurrido im cierto tiempo, debidamente regulado para permitir la combustión total, se abre la válvula de descarga situada en la extremidad de los tubos de calefacción que siguen' a la cámara de combustión Esta cámara se vacía y los gaues de combustión con temperatura elevada pasan con gran velocidad a través de los tubos de calefacción, cediendo todo su calor al agua que circula a contracorriente, alrededor del haz tubular, y la vaporizan. Los gases, ya enfriados, no escapan inmediatamente al exterior, sino que son retenidos por las toberas de una turbina de gas, que utiliza su presión Cuando la cámara de combustión ha alcanzado de nuevo, después de la detención de los gases, la presión de admisión, se cierra la válvula de descarga que conduce a la turbina de gas, abriéndose entonces la de admisión de aire y una segunda válvula de descarga Esta última permite la libre expansión de los gaaes hacia el exterior, sin que tengan que atravesar la turbina. La válvula de admisión deja penetrar en la cámara de combustión el aire de barrido y una nueva carga de mezcla combustible Los gases que quedaron en dicha cámara son expulsados al exterior por el aire de barrido y la nueva carga, a través de los tubos de calefacción y la segunda válvula de descarga, dando entonces comienzo un nuevo proceso. Las válvulas de descarga y la turbina de gas se hallan, pues, en el extremo frío de los tubos de calefacción

Tanto el accionamiento de las válvulas de admisión y descarga como el encendido se realizan por medio de una distribución de aceite a presión El número de procesos varía entre 40 y 60 por minuto, según el tamaño de la cámara de combustión

La deflagración de la mezcla, previamente comprimida, permite engendrar una fuerte caída de presión, sin precisar trabajo mecánico Esta caída de presión no sólo produce una gran velocidad de los gases en los tubos de calefacción, sino también una cierta energía, que es absorbida por la turbina.

Todo el calor sensible de los gases es cedido a los repetidos tubos, de forma que aquéllos se hallan enteramente fríos cuando llegan a la turbina Prosiguiendo la detención en la turbina, su enfriamiento seacentúa aún más, porque deben producir una cierta cantidad de energía, que se emplea para el accionamiento del compresor Toda la energía producida se recupera así en la cámara de combustión, bajo ia forma de calor de compresión y calor de pérdidas Puede suceder que con mezclas muy ricas se alcancen presiones muy elevadas. Si se emplea entonces un agua de alimentación fría y la presión delante de la turbina es aún suficientemente elevada, no es imposible que los gases salgan de ésta a una temperatura más baja que la del ambiente En estas condiciones se dispone para la vaporización de una cantidad de calor mayor que la producida por el combustible, lo que quiere decir que el rendimiento de combuütión es superior a 100 por 100. Fácilmente puede comprenderse en dicha circunstancia que, en realidad, no se trata más que de un caso ideal de "bomba de calor" y no de una excepción al segundo principio de la termodinámica

Para la mejor apreciación de lo que precede, a continuación se da un pequeño ejemplo La caldera trabaja con gas procedente de un horno de cok mezclado con una cantidad de aire doble a la teórica; los gases quemados tendrán la siguiente composición volumétrica:

Después de la deflagración en la cámara, se supone que los gases tendrán una presión de 5 at. a. y una temperatura de 87°C, o sea 360°C absolutos, delante de las toberas de la turbina de gas Para alcanzar esta temperatura tan baja es necesario que el agua de alimentación de la caldera tenga unos 20° C En ia turbina, que trabaja con un rendimiento de un 65 por 100, los gases se enfriarán hasta una temperatura de 270"absolutos, o sea 3"C bajo cero La cantidad de calor contenido en dichos gases por kg./molécula es únicamente de 1.900 cal., mientras que ia mezcla de aire y gas contiene ya, aparte de la cantidad de calor sensible (potencia calórica) del combustible, 2.000 cal, medidas en la aspiración del compresor, a una temperatura de 20° C. La diferencia de 100 cal entre aspiración y escape debe suministrarla el ambiente, y a este fenómeno se le llama "efecto de la bomba de calor" Por esta razón, el rendimiento de ia combustión resulta superior a 100 por 100 En el ejemplo antes expue;:ito, la cantidad de calor sensible para la mezcla de gas y aire asciente a 9.975 calorías por kg./molécula, y, por tanto, el rendimiento será de

2.000-I-9.975—1.900 = 108 %

9.975

El procedimiento de la deflagración presenta, además, otra particularidad interesante. Con los gases de combustión de una mezda rica en hidrocarburo puede suceder que, luego de un gran enfriamiento, se condense una parte del vapor de agua contenido en los gaües Se produce la condensación tan pronto como la temperatura de la pared de los tubos es inferior a la de condensación correspondiente a la presión parcial del vapor de agua producido por la combustión, por ejemplo, la pared de los tubos de calefacción en la parte utilizada como recalentador Dicha condensación tiene lugar cuando los gases conservan aún una temperatura sensiblemente más elevada que la de condensación. A consecuencia de la gran velocidad de paso, el vapor, que roza las pare-. des frías de los tubos, se condensa perfectamente; • pero las gotitas de agua formadas no tienen tiempo• de vaporizarse de nuevo en la masa de los gases con] temperatura más elevada • Con ©1gas antes indicado se puede calcular fácñ- ' mente la presión parcial del vapor, y, por consiguiente, la temperatura a la que, teóricamente, empezará la condensación A continuación se demuestra este cálculo para tres diferentes presiones que se formarán al final de los tubos durante cada proceso. Toda vez que la presión parcial del gas contenido en una mezcla, según la ley de Dalton, es directamente proporcional a cu porcentaje volumétrico, bastan las indicaciones del gas antes citado para el cálculo de las •temperaturas del punto de rocío:

Presióntotaldela mezcla de los gases quemados 5 at.a 3 at.a 1,5 ata Presión parcial del vapor 0,546 " 0,328 " 0,164 " Temperatura de condensación 83° C 70,8° C 55,5° C

El peso molecular de dicho combustible es de 28,1, y su calor específico para volumen constante, referido a 1 kg./molécula, es de:

4,67 -1-0,00164 X T° abs

Estas temperaturas demuestran claramente^ que, en todo momento, se obtendrá la condensación de una parte del vapor contenido en los gases, puesto que su temperatura será siempre inferior a 90° c. ai salir del recalentador de agua de alimentación, y es fácilmente comprensible que se podrá aprovechar siempre una parte del calor contenido en el vapor que contienen los gases de combustión Por lo tanto, el procedimiento de deflagración empleado en el generador de vapor "Velox" permitirá aprovechar una cantidad mayor de calor que la indicada en la potencia calorífica inferior del combustible

La práctica mostrará hasta qué punto se podrá aprovechar del "efecto dela bomba de calor" y de la recuperación del calor latente de condensación del vapor de los gases de combustión, fenómenos debidamente comprobados en los dispositivos de pruebas Hay lugar a esperar que los dos procedimientos—deflagración y presión constante—tendrán im excelente rendimiento Para el primero, a causa de la recuperación en la turbina de gas del calor de los gases de escape; para el segundo, debido a las altas tem- que disminuye progresivamente hasta 200 m./segundo después del barrido. Oon el procedimiento a presión constante, la velocidad de los gases en los tubos de vaporización se mantiene entre 200 y 300 metros por segundo, y en la turbina de gas ésta es aún superior a 100 m./seg El coeficiente de transmisión en los tubos vaporizadores es de 200.000 a 300.000 kcal por metro cuadrado-hora ymás, loque corresponde a una producción de vapor superior a 300 kg. por m.^ y por hora La disminución de la sección de paso de los glasés es aún más notable; a consecuencia de la velocidad elevada y de la gran densidad de éstos, bastan algunos centímetros cuadrados En los tubos de vaporización, por ejemplo, es siificiente ima sección de 150 cm.^ para 1.000 kW. de potencia del generador. Las reducidas dimensiones de las partes activas requieren, naturalmente, un intercambio grande de calar, y, por tanto, una intensa circulación de agua La peraturas de combustión, y, para ambos, a cau;.,a del poco espacio ocupado y las facilidades de regulación.

Para dar una idea aproximada de las dimensiones de estas calderas sobrealimentadas, citarem^os que para una presiónde carga de2a 2,5kg./cm.^abs, una buena mezda exjdosiva no precisa más que una cámara de combustión de 1 m.^ para producir una potencia de 1.000 kW. Con el procedimiento a presión constante, utilizando mazut y a una presión de carga de 2,4 kg./cm.^ abs., una cámara de combustión ha suministrado una potencia de más de 1.500 kW por metro cúbico,sin producción dehumo Empleando gases como combustible, la potencia sería aún más considerable Utilizando lignito pulverizado, parece ser que el procedimiento de deflagración necesita una cámara de combustión de menor volumen que elde presión constante De este modo, las superficies de calefacción son extremadamente reducidas La velocidad inicialenelmomento dela descarga dela cámara de combustión puede alcanzar 400 m./seg., velocidad

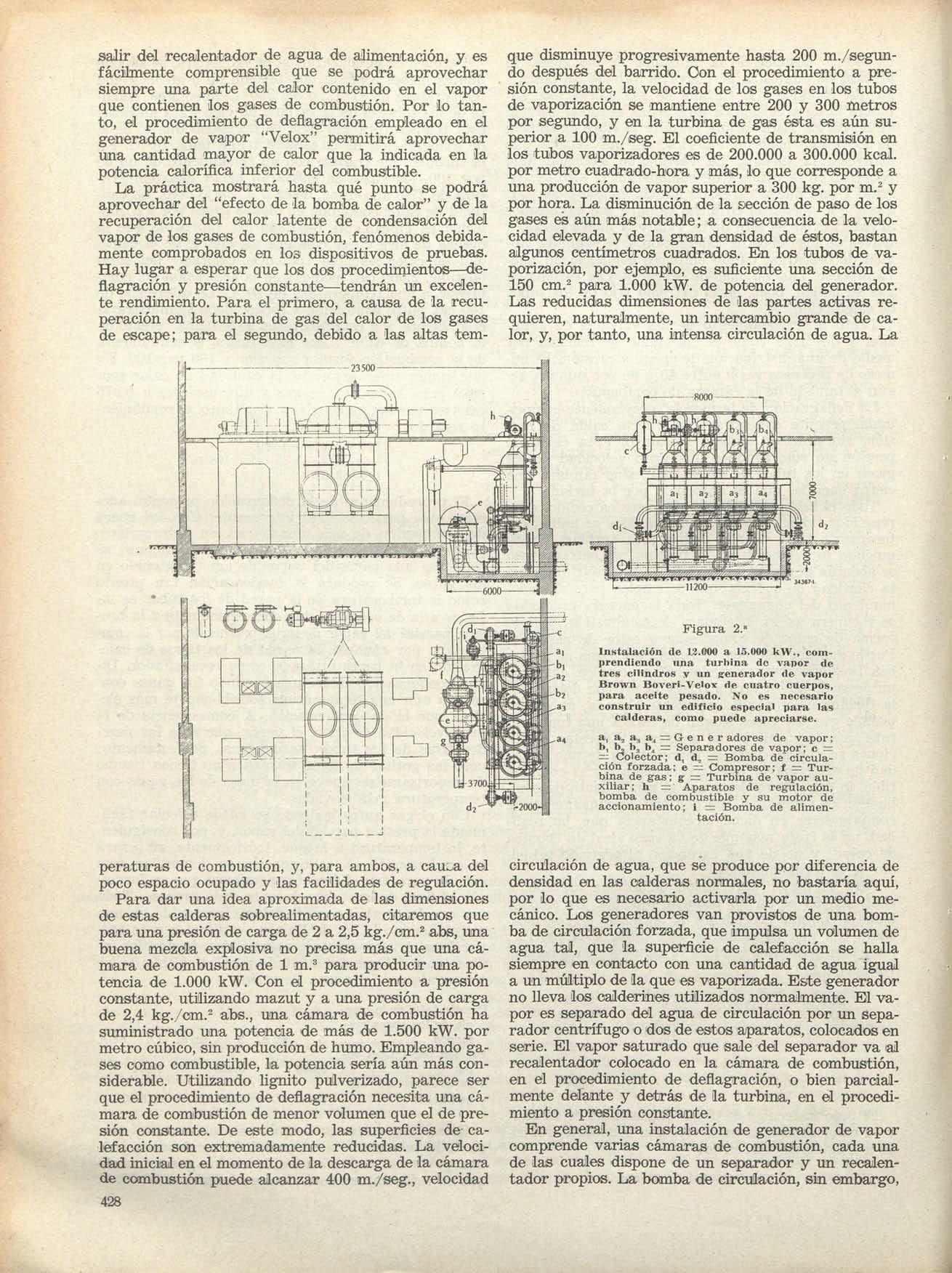

Instalación de12.(KK)a 15.000kW., comprendiendo una turbina de vapor de tres cilindros y un generador de vapor Brown Boveri-Velox de cuatro cuerpos, para aceite pesado No es necesario construir un edificio especial para las calderas, como puede apreciarse a, a.^a,a^=:Generadores de vapor; b, h, h, z= Separadoresdevapor;c = Colector; d, d, = Bomba de circulaciónforzada; e—Compresor;f Turbinadegas;g= Turbinadevapor auxiliar; h = Aparatos de regulación, bomba de combustible y su motor de accionamiento; i = Bomba de alimentación circiñación de agua, que se produce por diferencia de densidad en las calderas normales, no bastaría aquí, por lo que es necesario activarla por un medio mecánico Los generadores van provistos de una bomba de circulación forzada, queimpulsa un volumen de agua tal, que la superficie de calefacción se halla siempre en contacto con una cantidad de agua igual a unmúltiplodelaque esvaporizada Este generador no lleva los oalderines utilizados normalmente El vapor es separado del agua de circulación por un separador centrífugo odosdeestos aparatos, colocados en serie. El vapor saturado que sale del separador va lal recalentador colocado en la cámara de combustión, en el procedimiento de deflagración, o bien parcialmente delante y detrás de la turbina, en el procedimiento a presión constante

En general, una instalación de generador de vapor comprende varias cámaras de combustión, cada una de las cuales dispone de un separador y un recaientador propios La bomba de circulación, sin embargo, es común a todas las cámaras. Todos los separadores van miidos a un mismo colector, que permite la regulación de la presión y la distribución del agua de CImentación La tiirbina de gas y d compresor son comunesa todas las cámaras decombustión El compresor absorbe de 10 a 25 por 100 de la energía producida por elvapor enla turbina Si el generador de vapor trabaja segúnel procedimiento a deflagración, los procesos de cada cámara de combustión serán regulados de tal suerte, que el aletaje de la turbina reciba los gases de combustión de una forma regular y que el compresor suministre así un volumen de aire continuo Con el procedimiento a presión constante, la distribución en varias cámaras de combustión no es necesariamás queporlapotencia puesta enjuego. Sin embargo, parece que puede llegar^-e hasta una potencia de 10.000 kW en una sola cámara, la cual puede expedirse enteramente montada

La regulación de los generadores de vapor se hace de la misma forma que la de los motores de combustión. Se puede regular la inyección dd combustible en función de la presión o de las necesidades del vapor, así comosegún la potencia dela turbina de vapor En el procedimiento a presión constante, la potencia de la turbina de gas, y, por consiguiente, el volumen de aire para la combustión, se regulan por sí mismos

Para losdos procedimientos a deflagración y a presión constante, además de la turbina de gas, hay que prever una máquina auxiliardeuna potencia que vaya de un quinto hasta un tercio de la de la turbina de gas, la que, en caso necesario, ayudará a ésta y permitirá adaptar inmediatamente d volumen de aire correspondiente a la cantidad de combustible regulada por medio de un regulador especial Si la máquina auxiliar debe trabajar de un modo continuo, s^^puede prever, con ventaja, un motor de combiistión con velocidad elevada o una turbina de toma y de contrapresión y utilizar el vapor de extracción para elrecalentamiento delagua de alimentación Con esta máquina auxiliar, que también puede ser un motor déotrico, se facilita mucho la puesta en marcha de la caldera Las reducidas dimensiones de los tubos que constituyen la superficie de calefacción y el hecho de que éstos ¡je hallen continuamente siunergidos en el agua de circulación a la temperatura de ebuUición, provoca la rápida vaporización tan pronto como el tubo recibe calor Este sigue instantáneamente a la deflagración de la mezcla combustible introducida por el compresor en la cámara de combustión. La producción del vapor tiene, pues, lugar inmediatamente después de la introducción del combustible Esta flexibilidad muestra el especial carácter de este generador de vapor Su construcción, análoga a la de una máquina, y la posibilidad de montarlo en el taller de construcción, le diferencian por completo de las calderas del tipo ordinario.

Puede igualmente adelantarse que esta caldera sobrealimentada llevará una gran simplificación a las futuras centrales Todos los perfeccionamientos, tales como el recalentamiento forzado del agua de aliíuentación por medio de tomas de las turbinas, el recalentamiento previo del aire de combustión, la devación de la presión por encima de 50 kg./cm.^ d t'ecaientamiento intermedio del vapor, la acumulación, etc., que han sido introducidos en el transcurso de los últimos años para mejorar el rendimiento de las centrales, serán supérfluos, toda vez que el nuevo generador permitirá obtener un rendimiento devado sin aplicación de los medios que acaban de citarse El compresor reemplaza en cierto modo al recalentador de aire, y la puesta en marcha instantánea, así como la flexibilidad del nuevo generador, hacen inútil el empleo de un acumulador de calor

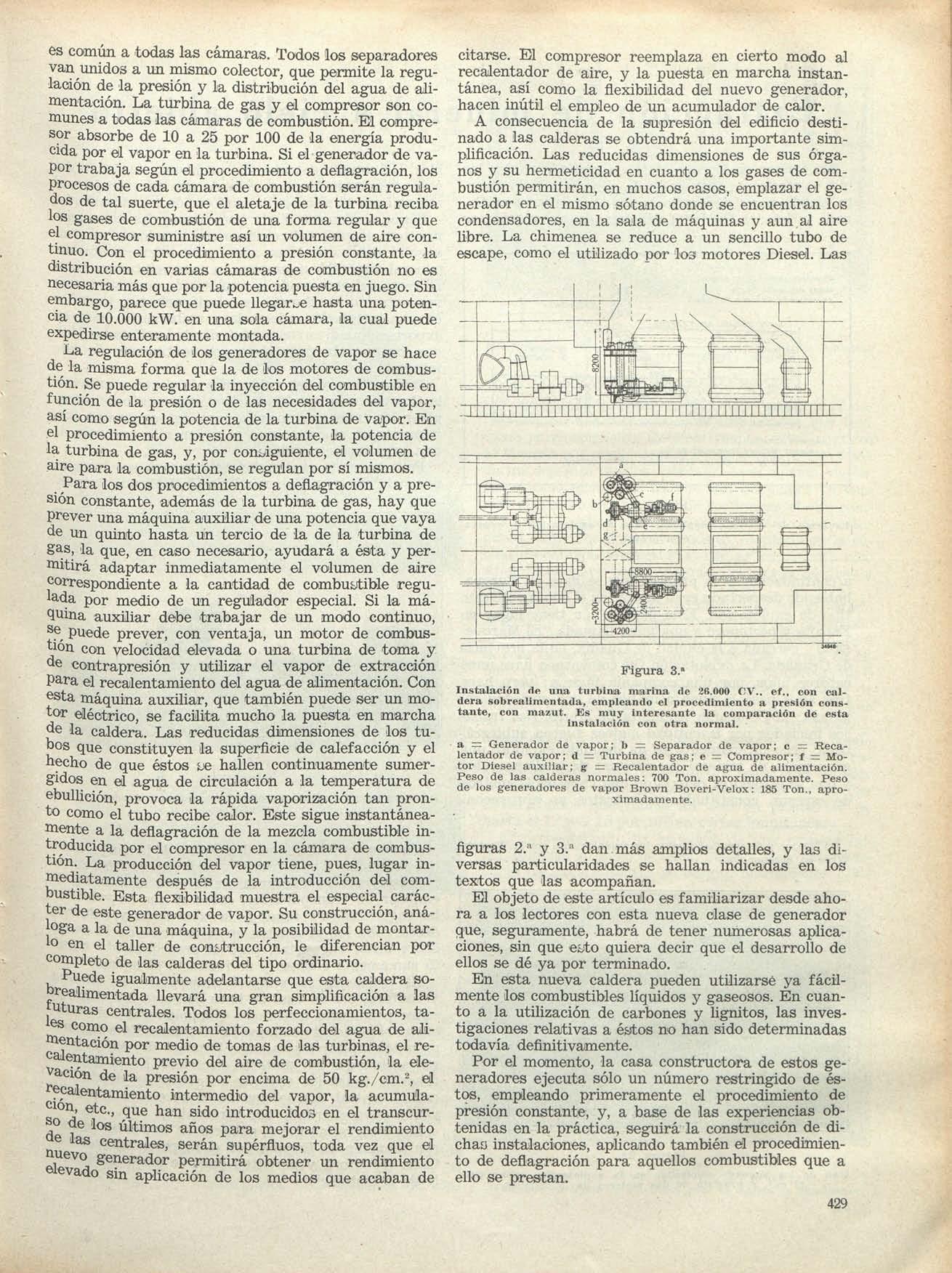

A consecuencia de la supresión del edificio destinado a las calderas se obtendrá una importante simplificación Las reducidas dimensiones de sus órganos y su hermeticidad en cuanto a los gases de combustión permitirán, en muchos casos, emplazar el generador en el mismo sótano donde se encuentran los condensadores, en la sala de máquinas y aun,al aire libre. La chimenea se reduce a un sencillo tubo de escape, como el utilizado por los motores Diesel Las a = Generador de vapor; I) = Separador de vapor; c — Recalentadordevapor; d= Turbinadegas;e=:Compresor; f= Motor Diesel auxiliar; g = Recalentador de agua de alimentación Peso de las calderas normales: 700Ton aproximadamente Peso delosgeneradores devapor Brown Boveri-Velox: 185Ton., aproximadamente figuras 2." y 3.'' dan más amplios detalles, y las diversas particularidades se hallan indicadas en los textos que las acompañan

Instalación He una turbina marina de 2fi.000 CV.. ef.. con calderasobrealimentada, empleando elprocedimiento apresión constante, con mazut Es muy interesante la comparación de esta instalación con otra normal.

El objeto deeste artículo esfamiUarizar desde ahora a los lectores oon esta nueva clase de generador que, seguramente, habrá de tener numerosas aplicaciones, sin que esto quiera decir que el desarrollo de ellos se dé ya por terminado

En esta nueva caldera pueden utilizarse ya fácilmente ios combustibles líquidos y gaseosos En cuanto a la utilización de carbones y lignitos, las investigaciones rdativas a ésítosno han sido determinadas todavía definitivamente

Por el momento, la casa constructora de estos generadores ejecuta sólo un número restringido de éstos, empleando primeramente d procedimiento de presión constante, y, a base de las experiencias obtenidas en la práctica, seguirá la construcción de dichas instalaciones, aplicando también el procedimiento de deflagración para aquellos combustibles que a ello se prestan